钢钛复合结构炮口制退器研究

李贵虎,李振新,赵俊魁,武 荔,张春梅

(山西北方机械制造有限责任公司,山西 太原 030051)

0 引言

炮口制退器可有效降低大口径火炮的后坐阻力和炮架质量[1]。目前各国装备的炮口制退器重量均较大,主要原因在于材料选型和结构设计不合理,材料方面基于经济性和工艺的考虑采用钢材制造,而钢材密度大,造成炮口制退器重量也大,同时,炮口制退器结构设计时优化设计应用得少、肥头大耳现象较多。

钛合金具有比强度高、耐热性好、抗腐蚀性好等特点,在地面武器装备上(如M777榴弹炮、AH4型155榴弹炮炮架、M1A1主战坦克的舱门护罩等)大量采用了钛合金[2],减重效果明显,这为炮口制退器轻量化提供了材料基础。但是,炮口制退器工作时处于火炮发射产生的高温、高压以及高速火药燃气的作用中,由于金属钛的化学活性较高,在高温环境中极易被氧化,生成脆性的无保护性疏松氧化层,氧分子可以透过氧化层继续氧化钛合金基体[3-6],因此,钛合金材料应用于炮口制退器时应注意抗烧蚀性设计。而钢材作为炮口制退器常用材料具有较好的耐烧蚀性能,在炮口制退器设计中使用钢钛复合结构可将材料性能合理应用。

某105 mm突击炮炮口制退器重量大(39 kg),为研究轻量化的可行性,本文以炮口制退器减重23 kg、效率与原炮口制退器相当、满足现有弹药发射要求为条件,研发设计了一种钢钛复合结构的炮口制退器,并对其进行了仿真分析与试验验证。

1 钢钛复合结构炮口制退器结构设计

以钢钛为基材的轻量化复合结构炮口制退器技术方案如图1所示。钢钛复合结构炮口制退器采用内钢外钛的过盈复合结构,由炮口制退器本体、内衬套、喷口内衬和连接螺钉等组成,由炮钢和钛合金材料过盈复合而成,内衬套和喷口内衬选用炮钢,炮口制退器本体选用综合性能优良的TA15钛合金。TA15钛合金为近α型中等强度级别的钛合金,长时间(3 000 h)工作温度可达500 ℃,瞬时可达800 ℃,具有良好的综合力学性能和工艺性能。制退器整体形式为反作用式,内钢外钛结构设计避免了火药气体对钛合金材料的直接冲刷,提高了炮口制退器的耐烧蚀性。

图1 钢钛复合结构炮口制退器

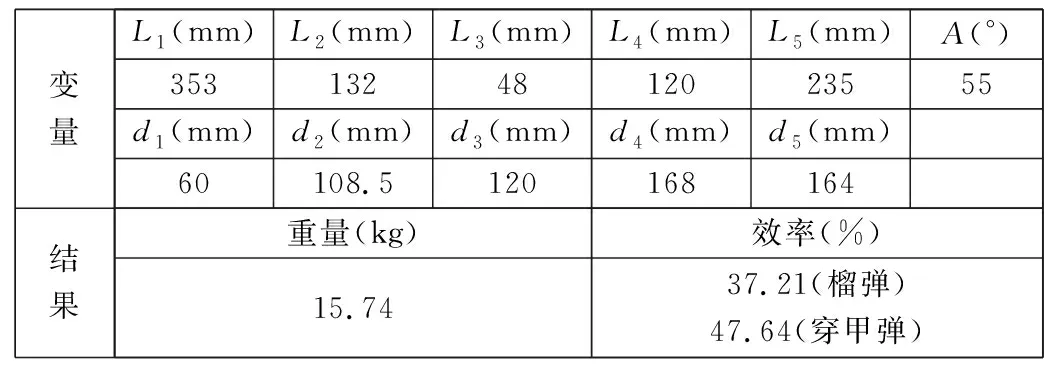

制退器采用大侧孔后喷结构,侧孔由2排组成,每排4个对称分布,侧孔的后喷角度和直径都相同,中央弹孔为等口径形式,结构尺寸通过MATLAB软件对重量与效率进行联合设计综合优化后求得,其主要变量如图2所示,包括长度变量5个(L1、L2、L3、L4、L5)、直径变量5个(d1、d2、d3、d4、d5)和角度变量1个(A)。制退器重量通过体积与密度乘积计算求得,通过文献[7]规定的反冲击式炮口制退器计算方法求得炮口效率。优化计算过程如图3所示,目标重量Q0=15.8 kg、目标效率ηT0=37%,Qn、ηT为重量和效率的计算值,设置F(n)=1-QnQ0×1-ηTηT0为优化函数,通过逐次计算求取F(n)最小为优化结果,求得的制退器效率和重量见表1。

图2 制退器结构尺寸变量示意图

图3 优化计算过程

表1 优化计算结果

2 效率仿真

2.1 计算方法

随着计算流体力学的发展,膛口流场的数值模拟成为研究膛口气流现象的重要方法[8]。Fluent是一款功能强大的通用流体分析软件,通过Fluent软件可求取炮口制退器效率数值,其方法是通过计算发射过程中火炮后坐部分的全冲量来直接计算最大自由后坐速度,进而求得炮口制退器能量特征效率。计算时,对带和不带炮口制退器流场的非定常模拟可以得到身管轴向受力随时间的变化曲线,对曲线进行积分计算即可得到后效期炮身受到的全冲量I。分别以m0和m1代表不带和带炮口制退器时的后坐部分质量,根据炮口制退器效率的定义可得:

ηT=m0v2max0-m1v2max1m0v2max0×100%.

(1)

其中:vmax0、vmax1分别为不带和带炮口制退器时身管的最大自由后坐速度。

后效期过程中炮身做自由后坐运动满足动量定理,即:

mivmaxi-mivi=Iii=0,1.

(2)

其中:vi为后效期开始时身管的自由后坐速度;Ii为后效期身管受到的全冲量。

2.1.1 后效期开始时身管后坐速度vi的计算

后效期开始时刻身管的自由后坐速度vi表示为:

vi=q+ω2mi+ω+qvgi=0,1.

(3)

其中:ω为火药气体质量;q为弹丸质量;vg为火药气体平均速度。

2.1.2 后效结束时身管最大自由后坐速度vmaxi的计算

后效期内任意时刻的后坐部分动能的增量等于炮膛合力的冲量,即:

Ii=∫τ0Fidt=mi(vhi-vi)i=0,1.

(4)

其中:vhi为后效期内任意时刻身管自由后坐速度;τ为后效期时间。后效期内身管的自由后坐速度vhi为:

vhi=vi+Iimi.

(5)

由式(5)可得后效期结束时身管的最大自由后坐速度vmaxi为:

vmaxi=vi+Ihimi.

(6)

将vmaxi代入公式(1)即可得到炮口制退器的能量效率。

2.2 网格划分与求解器设置

使用ICEM划分结构化网格,建立3D网格模型,得到的制退器网格模型如图4所示,网格数量为75万(混合网格)。计算域为1/4圆柱形计算域,分别计算发射炮弹时刻、后效期开始时刻膛内各物理量的分布情况,作为流场计算的初始化条件。

图4 制退器网格模型

Fluent参数设置为:采用密度基隐式非定常求解器,一阶迎风离散格式;使用理想气体模型代替火药气体;出口边界定义为压力出口边界,身管边界定义为无滑移壁面条件,根据内弹道计算结果编写UDF文件初始化内膛参数;时间步长为1 μs,库朗数为1,每个时间步迭代50次,仿真时间为60 ms。

2.3 仿真结果

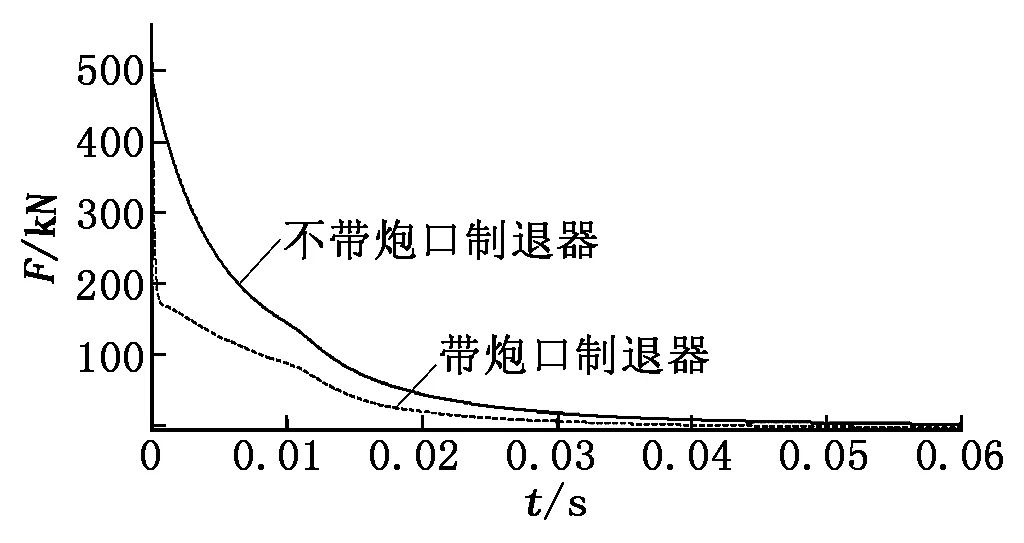

通过监测炮身受力情况,可得到炮身的轴向受力曲线,如图5、图6所示。

由炮身的受力-时间曲线积分得到带炮口制退器和不带炮口制退器时的后坐冲量,然后根据式(1)~式(6)得到炮口制退器能量效率,详见表2。

3 试验情况

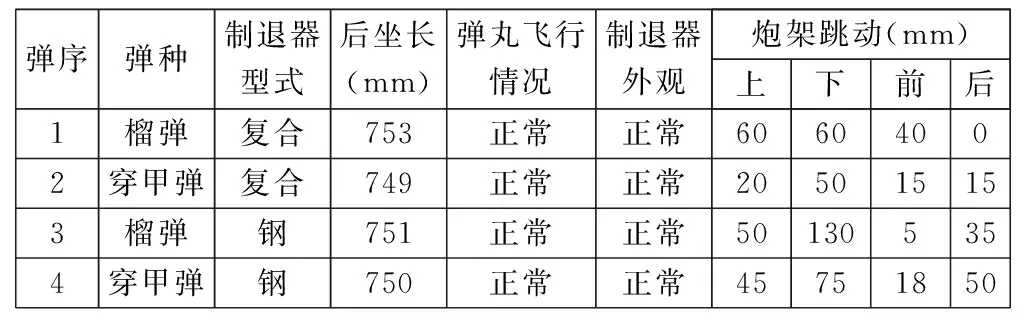

钢钛复合结构炮口制退器重量称量结果为15.9 kg。在某105 mm突击炮炮台架上对钢钛复合结构炮口制退器与原钢制炮口制退器进行了对比射击测试,每型炮口制退器分别射击榴弹和穿甲弹各1发。通过监测后坐长对比分析炮口制退器效率,通过观察制退器外观检测炮口制退器的承载能力和抗烧蚀性能,通过观察弹丸飞行情况检测炮口制退器对旋转稳定的榴弹和尾翼稳定的穿甲弹的发射适应能力,通过测试炮架跳动对比分析炮口制退器对炮架振动的影响,射击试验结果见表3。

图5 发射榴弹时炮身受力-时间曲线

图6 发射穿甲弹时炮身受力-时间曲线

表2 制退器效率仿真计算结果

试验表明:钢钛复合结构炮口制退器与原炮口制退器相比效率相当、重量减轻了59.2%,射击试验后炮架振动显著减小,射后检查炮口制退器无明显烧蚀及开裂情况,同时,保留了对旋转稳定的榴弹和尾翼稳定的穿甲弹的发射适应能力。

表3 射击试验情况

4 结论

钢钛复合结构炮口制退器具有炮口效率高、轻量化程度高、抗烧蚀性好等特点,可满足穿甲弹和榴弹发射的需求,射击时炮架振动小于使用传统炮口制退器,有利于提高射击精度,可作为某突击炮炮口制退器的选型。