光纤芯交换机器人在变电站中的应用

赵晨宇,陈 宁,袁 成,潘征宇,尚 瑨

(国网上海市电力公司超高压分公司, 上海 200063)

传统的通信管理系统无法实现对子站之间光通信故障类型的判断,如果通信发生故障,需要改变已有数据链路的链接形式,通常需要检修人员到现场跳纤才能完成[1],增加了运维人员的工作量,效率低下且容易出错。在变电站中,对光纤的管理也存在很大局限性,如何在现有静态管理的基础上实现动态管理是亟需解决的问题,如故障前后的衰耗值、因季节或者气候而改变的衰耗值等。因此,传统变电站的智能光网络仍然存在局限性[2],无法实现光网络的自动切换和动态管理。

针对这些问题,本文提出一种新型的光纤芯交换机器人,可应用于各个变电站,实现光纤芯的自动交换及对光纤的智能管理,在发生故障时,可实现自动跳纤,大大节省光纤网络运维的人力和物力[3],提高变电站通信管理的智能化水平。

1 光纤芯交换机器人应用系统结构

光纤芯交换机器人应用于整个光交换系统中,而整个光交换系统包含主站和子站两部分。主站主要作为控制系统对光纤下达命令、确认告警信息,同时对光缆进行维护、资源管理等工作。子站则根据中心站下达的命令进行光纤芯的交换、接入、维护等工作[4]。整个系统通过硬件与软件的相辅相成,可实时收集和采集各种数据,即当光纤发生故障时,主站通过下发命令使光纤芯交换机器人可靠动作完成备用芯与正常芯的交换,并可实现对纤芯光功率变化值的监测和上报[5]。

子站的组成框图如图1所示。子站的核心部分是中央处理器和光纤芯交换模块。对光纤芯交换的控制及数据的查看则是在通信接口模块上完成,除此之外,通信接口模块作为媒介,还可实现与主站端的数据实时下传和上传功能。数据交换完成后,由测试模块完成对光纤芯的测试并将最终测试结果上传到主站中并实时保存。

主站的组成框图如图2所示。主站的核心组成部分包含主站端服务器、操作平台和主站端通信接口模块,主站的通信接口模块通过现有的网络和n个子站端的通信模块连接,如此实现与子站的数据交换功能,完成光纤芯的切换,另外,子站的通信数据也可及时地完成存储。

图1 子站组成框图

图2 主站组成框图

各个子站的光纤芯交换机器人根据主站的命令进行换芯操作。该光纤芯交换机器人的内部核心组成部分包含可移动的机械手臂,通过在XYZ轴方向驱动丝杆移动,由三维伺服系统和步进电机推动实现精确定位,对光纤芯进行拔插,从而实现光纤的自动交换。光纤芯交换机器人内部的机械图如图3所示。

图3 光纤芯交换机器人内部的机械图

2 光纤芯交换原理

光纤芯交换机器人内部设备的原理图如图4所示。交换板的交换孔共有8行4列并进行矩阵[6]排列,交换孔的两侧分别与绳路光纤连接器和线路光纤连接器相连接。

图4 光纤芯交换内部设备的原理图

以下通过实例解释关于光纤交换的具体原理。以A02和A05两个交换孔为例,A02和A05在交换之前是作为独立的交换孔存在的,现外部光纤线路需通过这两个交换孔实现外部交换。如图4所示,A02和A05分别位于第2行和第5行,其交换需要以目标交换孔为媒介,假设目标交换孔为图中所标注的11h和11g,其分别位于第2行第4列和第5行第4列,此时则分别通过第一、第二驱动电机52、53和第一、第二丝杆54、55的驱动,使第一装置51与原先和A02相连的线路光纤连接器32移动到交换孔11g处,将原先与A05相连的线路光纤连接器35移动到交换孔11h处,之后再由第一装置51分别将光纤连接器32、35插入到交换孔11g和11h处。之后,分别通过第三、第四驱动电机62、63和第三、第四丝杆64、65的驱动,使第二装置61操作绳路光纤2d,将2d的一端4g插入到交换孔11g中,将2d的另一端4h插入到交换孔11h中,如此线路光纤连接器32便与绳路光纤连接器的4g相接,线路光纤连接器35便与绳路光纤连接器的4h相接,而4h和4g又通过绳路光纤2d相连。此时11g、11h、4h、4g的状态都由原先的闲置状态转变为占用状态。最终A02和A05通过上述方式实现了光学连通,从而实现了光纤交换。

通过此原理,可实现本子站间的光纤交换,同时也可实现本站与另一个子站的光纤交换,即如果需要光纤交换,只需要后台机发送命令,全交换设备将需要实现光交换的交换孔,通过目标交换孔和绳路光纤的间接连接,实现两根外部线路的全光纤交换。通过这样的方式,不需要检修人员去现场完成光纤操作,从而大大节省了运维人员的人力[6]。

3 光纤芯交换方式

对于通道发生故障的情况,不必立即派维修人员检修,此时变电站中心站可通过短暂封闭环网,使故障的节点通过本站或子站的其他光纤连接[7],从而使变电站的光纤通信正常运行。

环网封闭有如下两种方式:当故障发生在两个子站之间时,若存在冗余光纤,则由中心站下发命令,进行两个子站之间的同缆倒换;如果在两个子站间没有冗余光纤,则需要另外的变电站通过间接连接完成异缆倒换。通过这两种方式可实现故障的快速恢复。

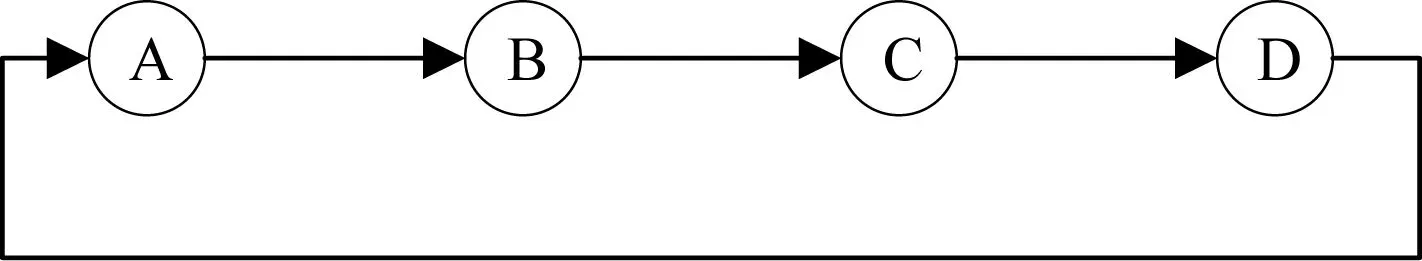

变电站间正常情况下的通信方式如图5所示。假设变电站A、变电站B、变电站C和变电站D之间存在光纤通信,数据转发的方向见图6。如果变电站A和变电站B之间的光纤通信无法正常接收,即发生了通道故障,则中心站可以向变电站C下发指令,使变电站A和变电站B的数据通过变电站C进行转发,实现变电站光纤通信的间接连接,此时故障情况下的通信方式如图7所示,变电站发生故障后的数据转发方向如图8所示。

图5 变电站间正常情况下的通信方式

图6 变电站正常情况下的数据转发方向

图7 变电站故障情况下的通信方式

图8 变电站故障情况下的数据转发方向

需要说明的是,在采取补救措施时,网络中会出现同缆环。严格来讲,在网络长久规划中,同缆环是不允许存在的,这是因为同缆环的抗风险能力较低。由于急救措施仅是暂时采取的一种故障修复措施,后期还将有维修人员去现场进行检修,因此同缆环的存在对网络性能的影响并不大。

在变电站中,因通信故障导致子站丢失的后果是非常严重的,导致的损失至少包括用电用户因电力故障导致的生产损失,以及因用户在电力故障过程中未实际使用电能而造成的电网公司的运营损失[8]。实际运行中,用电用户因为电力故障造成的生产损失可能也会由电网公司来承担,因此本文中提供的技术可以显著地减少电网公司因电力故障造成的损失,提高变电站的抗风险能力。

4 应用实例

将光纤芯交换机器人应用到实际变电站中[8],其换芯过程可分为同缆倒换和异缆倒换。实际应用在A、B、C这3个变电站,如果A与B站的光缆由第1芯换到第2芯,则为同缆交换,如图9所示。异缆倒换则是原来A与B站的光缆相接,现由A到C站再到B站,即光缆经过迂回连接到B站。异缆倒换如图10所示。

图9 同缆倒换

图10 异缆倒换

光纤芯交换机器人可实现站点统计分析。通过站点统计分析模块可以直观地展示接入网管平台的通信站点情况和运行状态,包括站点总数、正常站点数、通信异常站点数、绳路故障数、线路故障数等;通过光缆统计分析模块可以对接入平台的所有光缆和纤芯进行统计和分析,包括所有光缆、每条光缆包含的纤芯、纤芯衰耗值、光缆类型等。光纤芯交换机器人具备自动巡检功能,可以按照设定的周期自动测试空闲纤芯的衰耗数据,并生成衰耗曲线,根据衰耗曲线走势辅助判断光纤故障和寿命情况。光纤芯交换机器人终端设备内置光源和光功率计,可以通过系统设置巡检时间、巡检周期和波长,当到达设置时间点时,系统会自动下发指令对配置光缆的每一芯进行测试,并可以生成测试巡检报告。

光纤芯交换机器人的应用能够极大地节约用于光缆测试和连接的人力物力成本。以一个拥有150个光节点的中型地区局为例(保守计算),其光缆约300条,纤芯约4 000芯,以现有的运维模式需要配置4个专业人员、2辆车子,按人均工资3 000/月计4个专业人员加2个驾驶员年工资支出为21.6万元。车辆每天行驶200 km,油耗加过路费加车辆维修折旧等平均每千米费用合计为2.0元,年行驶5万km计10万元费用。两者合计年费用31.6万元。4人班组以月22个工作日计算每工作日需测试纤芯182芯,跑5个站点,工作量为满负荷运转。通过该技术的研发应用,该项测试工作由主站端服务器协同子站端交换系统完成,还能做到日测、周测、月测,所测数据由服务器保存和自动更新。4人两车班组可投入新光缆的敷设和光缆抢修工作,节省人力物力,降低工作出错率,更有利于光缆网络资料部分的合理化管理和实时数据管理。

5 结语

光纤芯交换机器人在变电站的应用,实现了光纤的智能管理和远程实时自动化在线检测,当发生故障时,可实现光纤芯的远程自动切换,极大地改善了人工换芯费时、费力的弊端,不需要运维人员到现场,不仅节约了运维人员的人力,也提高了变电站的日常维护效率和调整实效性。另外,本设备涉及的架构简单、开发容易,便于推广,如果能在变电站中广泛应用,可将变电站中通信系统的整体性能提升到新的水平。