基于脉冲神经网络的钢材表面缺陷识别研究

孔玲爽,闵悦,何静,刘建华,张昌凡,黄聪聪

基于脉冲神经网络的钢材表面缺陷识别研究

孔玲爽1,闵悦2,何静1,刘建华2,张昌凡2,黄聪聪2

(1.湖南工业大学 电气与信息工程学院,湖南 株洲 412007; 2.湖南工业大学 轨道交通学院,湖南 株洲 412007)

针对现有钢材缺陷识别算法特征图利用不充分、识别准确率低、参数量大等问题,基于脉冲神经网络,提出一种用于钢材缺陷识别的稠密卷积脉冲神经网络(DCSNN)模型,减少系统消耗和内存占用。首先,采用卷积编码,对输入图片进行特征提取和编码。其次,采用稠密连接算法搭建稠密卷积脉冲神经网络,实现特征重复利用,抑制梯度消失,并通过替代梯度下降算法进行网络训练。最后,在带钢数据集上进行测试,实现带钢缺陷识别。实验结果显示,DCSNN在测试集上的准确率为98.61%,参数量为0.5万,在钢材表面缺陷识别问题上表现出良好效果。

脉冲神经网络;稠密连接;钢材表面;缺陷识别;替代梯度下降

金属材料广泛应用于工业产品包装、运输包装和销售包装。钢材由于来源较丰富、价格较低廉,具有良好的可塑性和延展性,用量在金属包装材料中占首位。钢材在生产过程中,由于板坯原有缺陷以及生产工艺的问题,存在划痕、裂纹、斑块、麻点、磨花、夹杂等各种各样的缺陷[1]。这些缺陷不仅影响钢材外观质量,也非常不利于后续包装使用。因此对钢材缺陷识别的研究是非常有必要的。

针对带钢缺陷识别的研究为时已久,传统的人工检测分类方法效率低且多遗漏[2]。普通机器学习方法手工提取低层特征,特征提取时间长、劳动强度高、无法满足实时检测要求。近年来,深度学习发展迅速,图像融合技术[3]、卷积神经网络广泛应用于工业缺陷分类[4-6]。然而在实际应用中,缺陷种类多,样本少,相似因素大,因此,针对小样本不平衡问题,通过改进卷积神经网络[7-8],引入注意力机制、多尺度最大池化模块,增强提取的特征图的特征,使网络集中于最终检测结果的有效区域,从而提升网络性能。随着卷积神经网络层数加深,特征减弱,常出现梯度消失、梯度爆炸等问题,造成网络难以训练,DenseNet模型[9]的提出有效抑制了这一问题,稠密连接机制也逐步运用在工业缺陷检测分类中[10],通过对低层特征的重复利用,有效抑制了梯度消失,但网络结构复杂,网络层数深,内存占用多、系统消耗大。

脉冲神经网络(SNN)是第三代人工神经网络,是一个更强大、更具有生物可解释性的神经网络[11]。脉冲神经网络与人工神经网络的交叉融合被认为是发展人工通用智能的有力途径[12]。脉冲神经网络基本神经元为脉冲神经元,具有稀疏性,可实现对输入图像的稀疏表征[13]。由于使用离散的脉冲信号传递信息,避免卷积神经网络(CNN)高昂的计算代价,具有低功耗特性。脉冲神经元由于其不可微分性导致难以进行反向传播,替代梯度下降算法[14]通过在反向传播时对脉冲函数进行合适替代,达到训练网络的目的。当前的SNN多为浅层网络结构,在mnist、Fashion_mnist等数据集上取得较好分类效果[15-16],针对复杂工业背景的缺陷识别具有局限性,存在对特征图利用不充分,网络深度增加时易产生梯度消失、梯度爆炸,网络难以训练或精度不高等问题。

通过以上分析,基于脉冲神经网络,结合稠密连接思想,提出一种参数量更少,空间复杂度更低的稠密卷积脉冲神经网络模型(DCSNN)。

1 基于稠密卷积脉冲神经网络的钢材缺陷识别

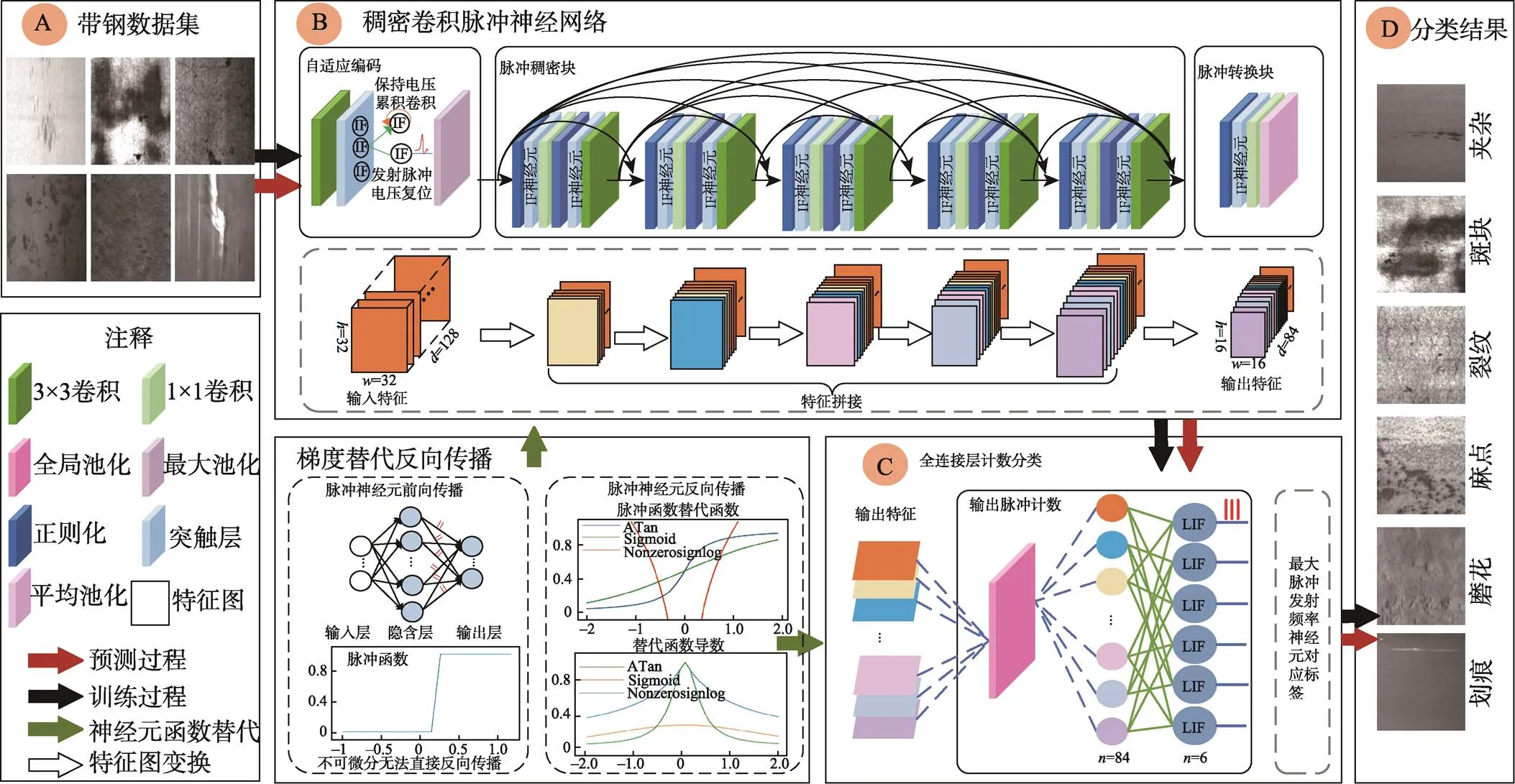

实验发现,传统卷积脉冲神经网络可以对带钢缺陷进行分类,然而精度较低,加深网络深度和宽度精度提升较小且参数量增大,同时更容易产生梯度消失的问题。为了解决这一问题即在加深网络深度的同时抑制梯度消失,减小网络参数量,基于传统脉冲神经网络,提出稠密卷积脉冲神经网络模型。稠密卷积脉冲神经网络带钢缺陷识别算法整体框架见图1。

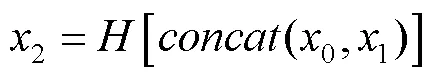

在每个时间步长内,将输入图像送入稠密卷积脉冲神经网络模型,首先,通过自适应编码(Adaptive coding),提取输入特征并转为脉冲序列,用于后续脉冲神经网络处理。其次,学习层采用密集连接思想构建脉冲稠密块(Spike-Denseblock),输入通过脉冲稠密块,输出若干特征图,在通过脉冲转换块(Spike- Transitionblock)1×1卷积降低输出通道,减小参数量和计算量,经过全局平均池化送入带有dropout的全连接层进行决策(Classification Layer),决策层LIF脉冲神经元发射脉冲并计数。在时间窗口T后,取FC层脉冲神经元最大脉冲发射频率的神经元对应标签为分类结果,并返回神经元脉冲发放频率,与one-hot编码标签求平方和误差损失函数,采用可微分函数近似脉冲发放函数进行反向传播。网络结构参数见表1。

图1 稠密卷积脉冲神经网络带钢缺陷识别算法整体框架

1.1 脉冲稠密块

脉冲稠密块由5层脉冲稠密层(Spike‒ Denselayer)组成,每层稠密层包括正则化—突触—1×1卷积—正则化—突触—3×3卷积。其中,1×1卷积作用为降低输出维度,减小参数量。多次使用批量标准化,对每层的输出规范其均值和方差,防止梯度消失、梯度爆炸等问题,进而实现脉冲神经网络的深层训练。输入经过Spike‒Denselayer后输出,在通过 concat操作将Spike‒Denselayer的输入和输出进行通道上的拼接作为下一层Spike‒Denselayer的输入,从而实现对特征的重复利用,抑制梯度消失。

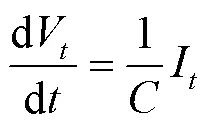

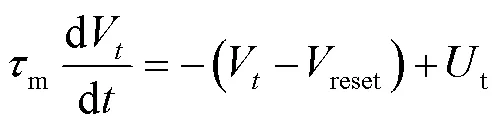

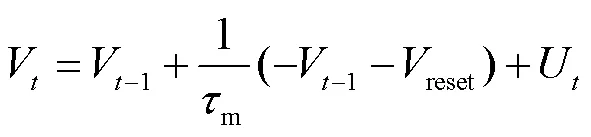

IF神经元模型可看作一个理想的积分器,膜电位电压不会随时间产生泄露,如式(1)所示,用差分方程近似替代膜电位电压函数得时刻的膜电位电压如式(2)所示,其中,V为时刻膜电位电压,U为当前时刻输入产生的膜电位电压,threshold为阈值电压,当膜电位电压达到阈值电压时发射脉冲,反之则不发放脉冲,如式(3)所示,()为阶跃函数,如式(4)所示,因此,突触层采用IF神经元。

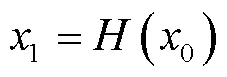

设输入为0,则首层稠密层输出1,见式(5)。其中,代表正则化—突触—1×1卷积—正则化—突触—3×3卷积操作。第2层脉冲稠密层的输入为0和1的拼接,输出2见式(6)。

最后一层脉冲稠密层的输入则为前面所有层的输出特征图和0的拼接,输出5见式(7),其中,3和4分别为第4层和第5层的输出。

为减小模型计算量和参数量,添加脉冲转换块(Spike‒Transitionblock),Spike‒Transitionblock由正则化—IF神经元—1×1卷积组成,通过1×1卷积,在不改变特征图尺寸的前提下,降低输出通道,减少输出特征图,从而减小参数量。

表1 稠密卷积脉冲神经网络结构参数

Tab.1 Parameters of dense convolutional spiking neural network structure

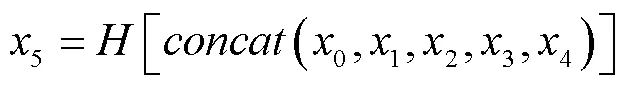

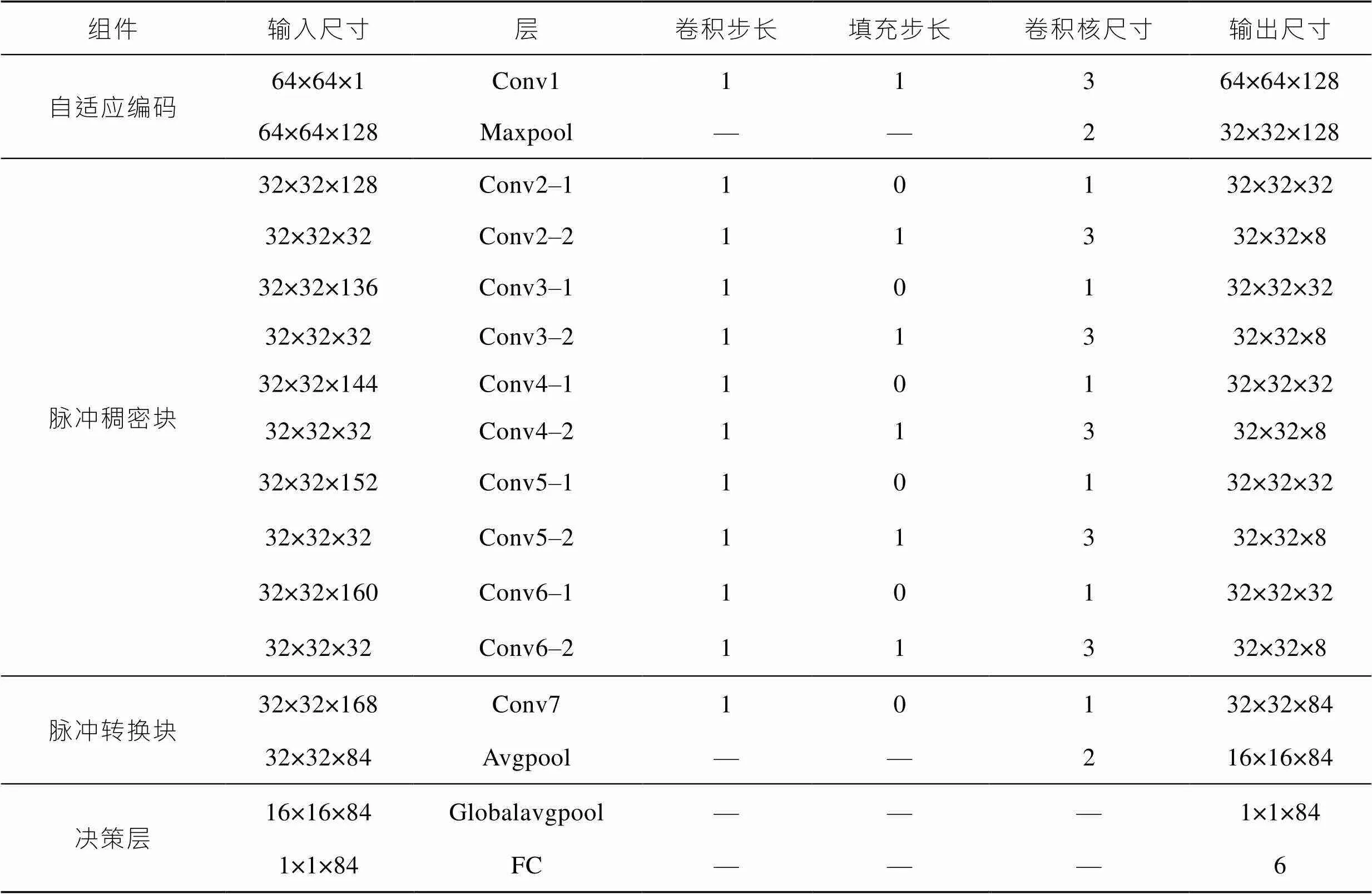

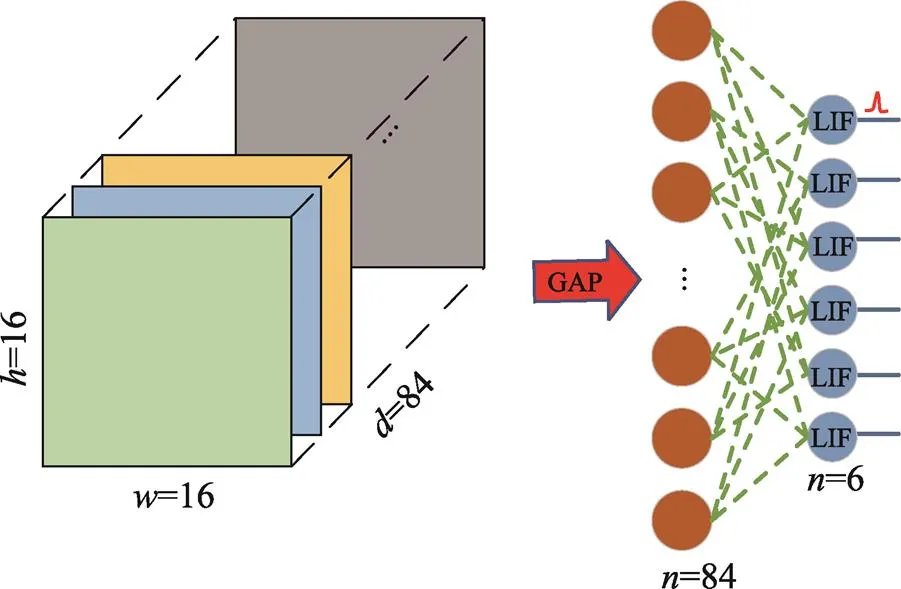

1.2 全连接层实现分类

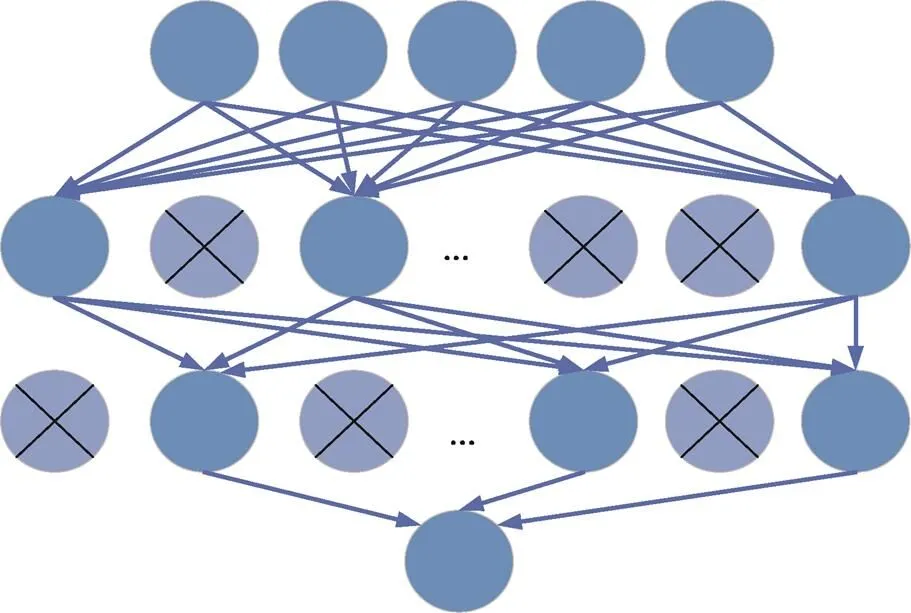

输入经过Spike–DenseBlock等卷积池化操作后,得到若干特征图,传统脉冲神经网络采用多层全连接层实现分类,网络参数量大,因此在全连接层设计中,采用全局平均池化代替首层全连接层,对每一个通道的特征图所有像素值求平均值,降低全连接层输入维度,极大减小网络参数量,见图2。同时加入大量的Dropout结构,将全连接层的50%的节点输出随机置0,防止网络过拟合,见图3。

图2 全连接层结构

图3 Dropout结构

LIF神经元在接收一次刺激且未达到阈值电压时,膜电位电压会逐渐产生泄露,从而使得不频繁接收刺激的神经元趋近于不发放脉冲,因而全连接层采用LIF神经元。其微分方程见式(8),采用离散的差分方程近似连续的膜电位微分方程见式(9),其中,m为膜电压时间常数,V为神经元时刻的膜电压,V−1为前一时刻膜电位电压,reset为复位电压,U为时刻神经元的外部输入产生的膜电位电压,由突触前神经元和突触间连接权重决定。膜电位电压达到阈值电压时释放脉冲,见式(3)。

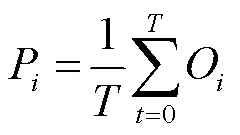

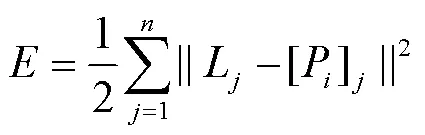

LIF神经元输出是二值的,直接将单次运行的结果用于分类极易受到干扰,因此,采用输出层一段时间内的脉冲发放频率P作为输出,发放频率的高低表示该类别的响应大小,并取最大响应的神经元对应的标签为分类结果,如式(10)所示,其中,代表时间窗口,O个神经元的脉冲发放个数,为输出层神经元下标,取0、1、2、3、4、5。

1.3 基于脉冲输出频率均方差损失函数的反向传播

带钢分类为多分类问题,采用One–hot编码,即在特征处置1,其余处置0。结合脉冲神经元特性,文中将损失函数定义为输出层神经元预测标签与实际图像标签的均方差,该损失函数使得类别输入时,输出层第个神经元的脉冲发放频率趋于1,而其他神经元的脉冲发放频率接近0,见式(11)。其中,为测试集图像数量,[P]为网络输出第张图片的预测标签向量,L为第张图片实际标签值向量。

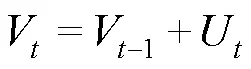

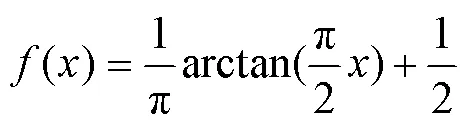

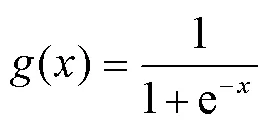

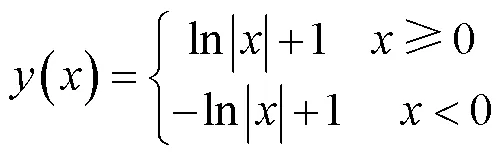

由式(3)可知,脉冲神经元自身具有不可微分即不可导性,无法直接进行反向传播,因此,研究采取替代梯度下降进行反向传播,即前向传播时仍表现出神经元脉冲特性,反向传播时通过函数替代进行求导。文中选取3种特定函数的导数进行替代,分别为Atan、Sigmoid、NonzeroSignlogAbs函数,其原函数见式(12)—(14),函数的导数曲线见图4。文中在实验结果部分进一步详细分析不同替代函数对网络性能的影响。

2 数据集介绍及实验设置

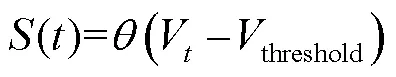

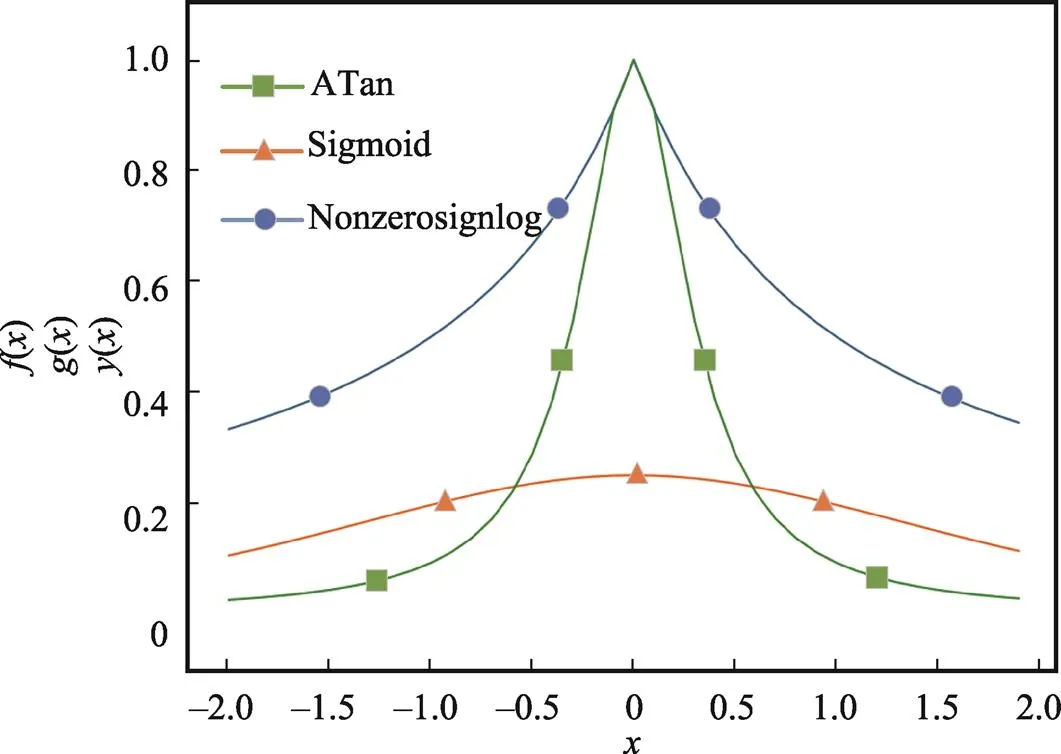

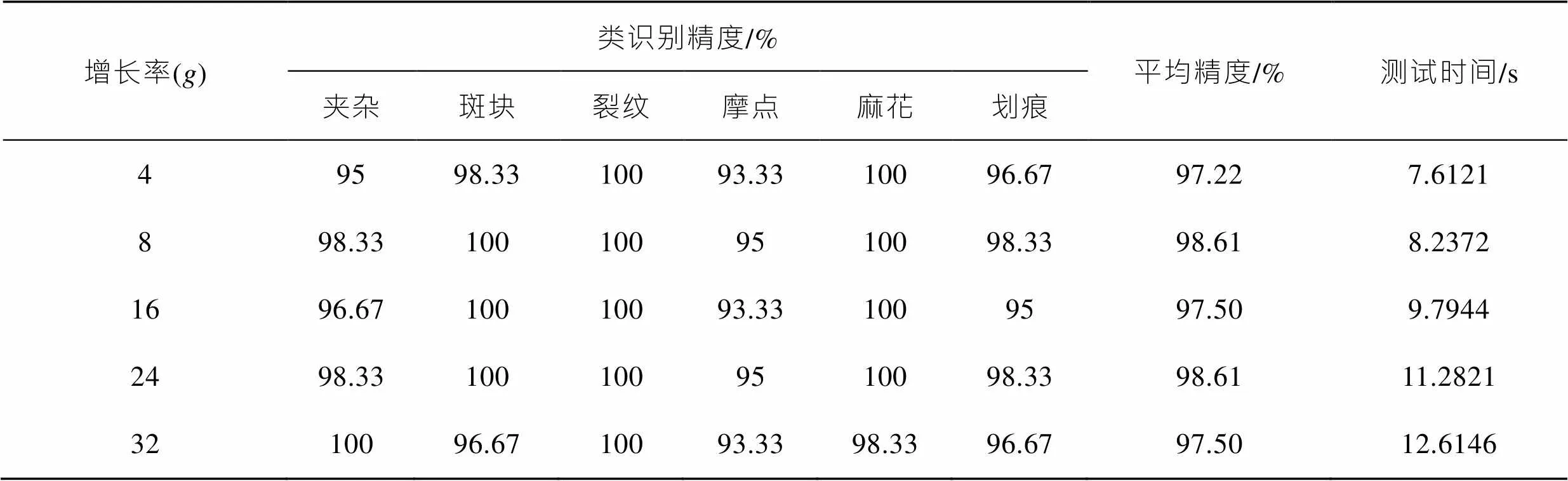

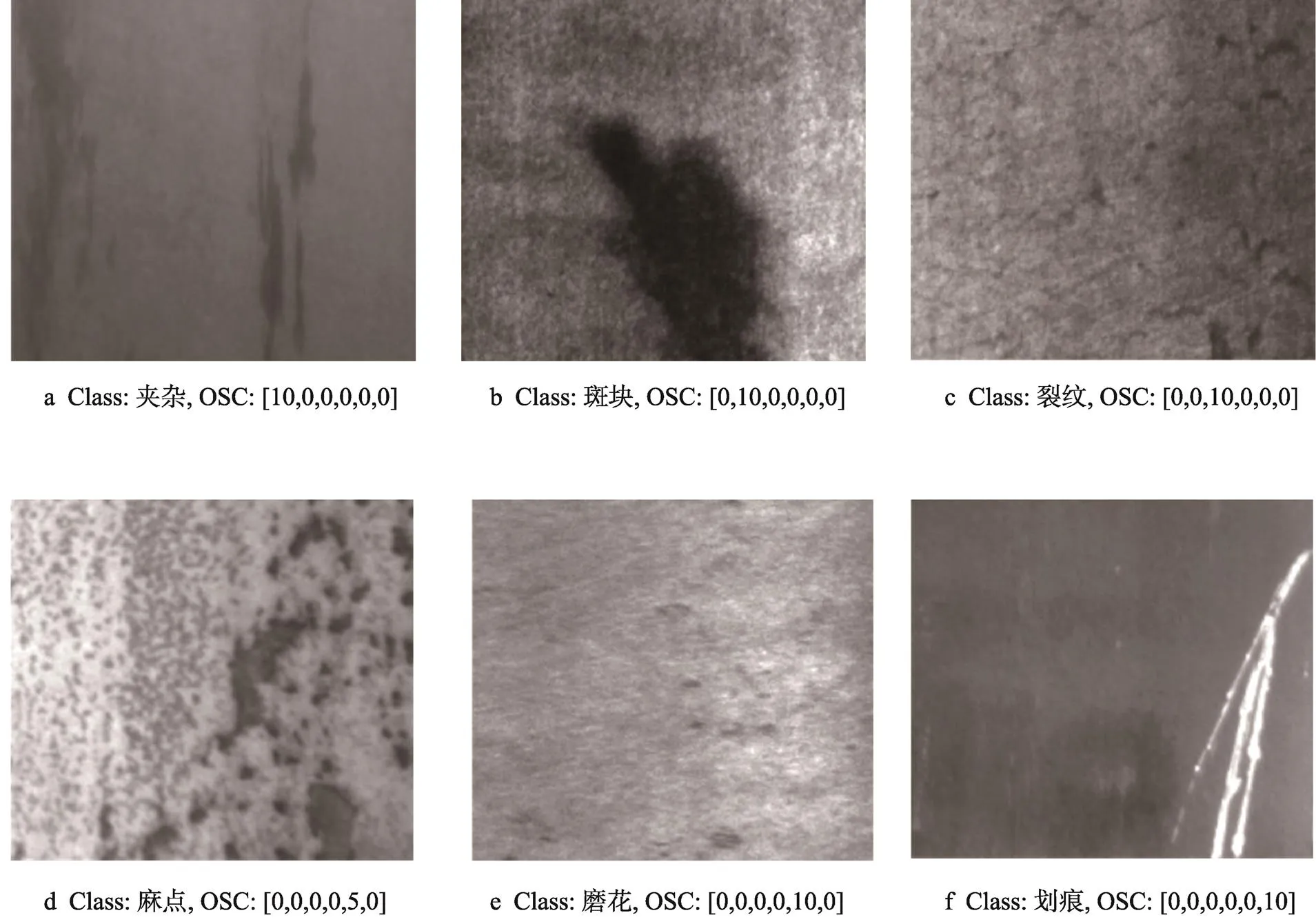

文中选用的数据集为Song等制作的东北大学(NEU)表面缺陷数据库中的带钢缺陷数据集[17],共收集了热轧带钢的6种典型表面缺陷,分别为夹杂(In)、斑块(Pa)、裂纹(Cr)、麻点(Ps)、磨花(RS)和划痕(Sc)。图5所示为6种典型表面缺陷的样本图像。该数据库共包括1 800张图片,每类典型表面缺陷各有300个样本,分辨率为64像素×64像素。文中将数据集NEU按照8∶2的比例分为训练集和测试集,训练集1 440张,测试集360张,进行模型训练。

图4 脉冲替代函数导数的近似曲线

图5 NEU的6类缺陷图像

所提出方法在NEU进行了测试,在磁瓦缺陷数据集上进行鲁棒性验证。实验在python上实现,环境搭建在pycharm框架下,随机种子数固定,网络的权重随机初始化生成,使用Adam作为训练优化器,学习率设置为0.001。在训练过程中,对模型的损失值进行监控。所用电脑配置为处理器(Intel(R) Core(TM)i9–9900kCPU@3.60 Hz)、运行内存(64 GB)、显卡(GeForce RTX 2080Ti)。

3 实验结果与分析

3.1 不同替代梯度函数对模型性能的影响

在1.3节中,引入了3种不同的替代梯度函数来近似脉冲发射的导数,在该小节中,文中对3种替代函数对模型性能影响做出分析比较。实验结果见图6。由图6可以看出,反向传播函数选择NonzeroSignlogAbs,模型在训练70 epoch时,在测试集上的分类准确率仍未达到拟合状态,且损失函数波动大。当反向传播函数选择Sigmoid时,准确率收敛较快,但在40 epoch后,模型开始波动,趋向于不稳定。当反向传播函数选择ATan时,分类准确率曲线和损失函数曲线相比于另外2种反向传播函数更为平滑,适合DCSNN模型。分析认为,Atan原函数更贴近脉冲神经元的发放过程机理,因此,文中选择ATan作为最佳反向传播函数。

3.2 参数分析

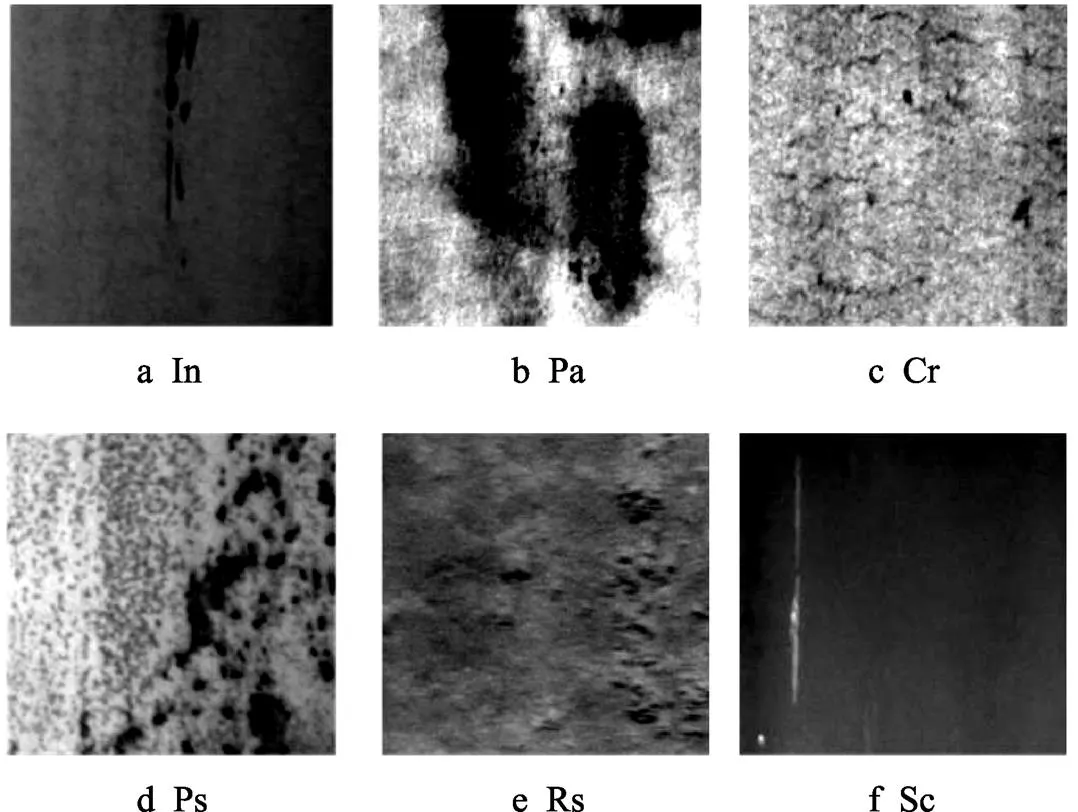

在文中提出的DCSNN结构中,有2个关键的超参数,一是增长率,代表每层脉冲稠密层输出特征图数量,越大,每层脉冲稠密层输出特征图数越大。二是脉冲稠密层层数,不同的表示了不同的网络深度,越大则网络越深。为了优化网络精度、计算复杂度,文中在数据集上通过改变参数进行实验,选出最优参数。在分类精度和测试时间方面的实验结果见表2—3。

图6 不同替代函数下模型的训练曲线

表2 增长率对网络性能的影响

Tab.2 Effect of growth rate on network performance

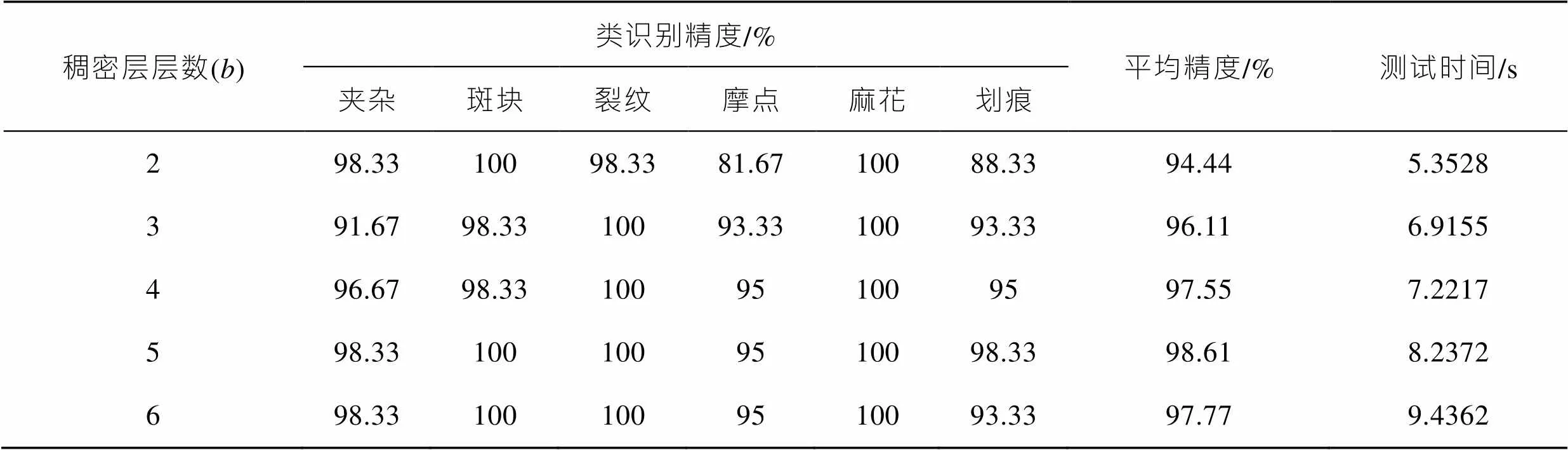

表3 稠密层层数对网络性能的影响

Tab.3 Effect of dense layer number on network performance

由表2可知,不同增长率对模型性能是有区别的。越大,输出特征图数量增多,输入通道增大,测试时间增加。当增长率为4时,此时有最小测试时间,测试精度为97.22%,当增长率为8时,测试时间增长,精度提升了0.83%,模型达到了最优测试精度。相比于其他4种增长率的设定,增长率设为8更能保证模型的高精度识别,因此在后续实验中选取8作为最佳增长率。

由表3可知,不同稠密层数对网络性能是有影响的。增大,脉冲稠密层层数加深,网络测试时间增加。当层数设置为3时,此时有最小测试时间,但网络分类性能较差,分类精度只达94.44%;当层数设置为5时,网络达到最高分类精度98.05%,此时在测试集上测试一次的时间为7.221 7 s,精度提升了3.61%,更能保证模型的高精度识别,因此后续实验中,选取5作为最优稠密层层数。

3.3 对比实验分析

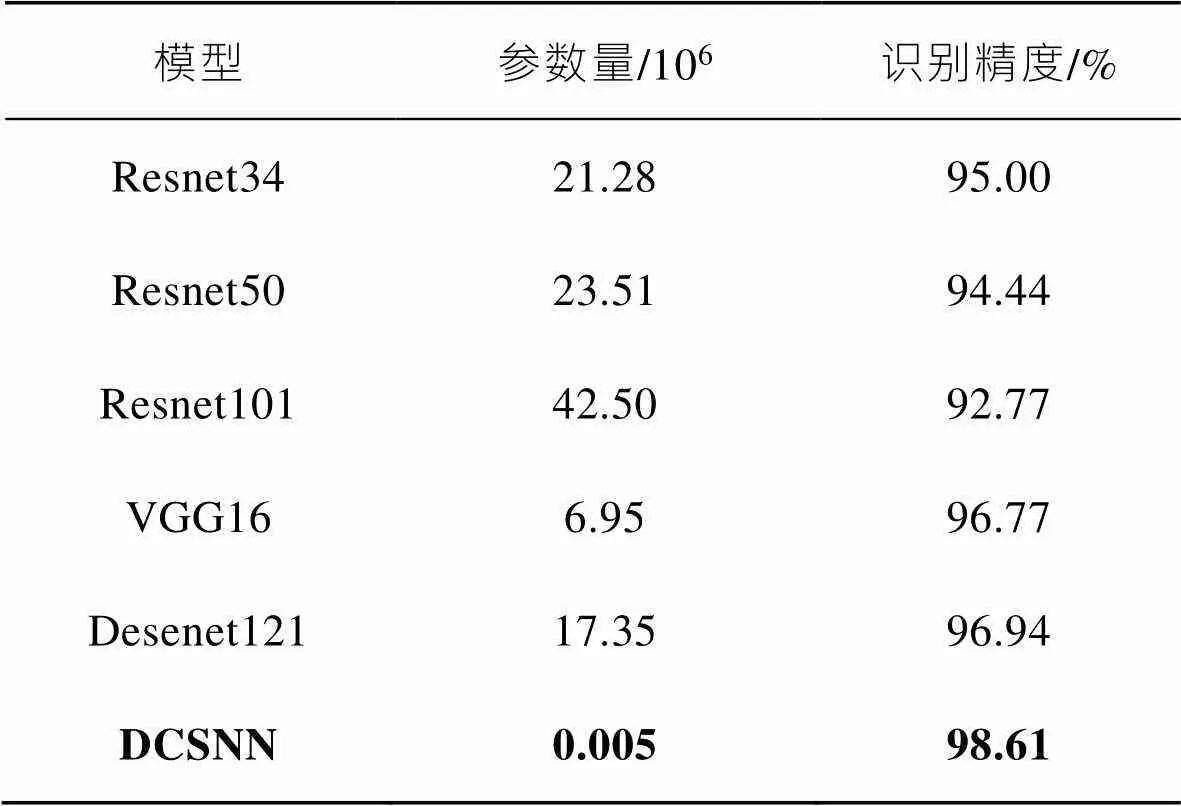

首先,在相同的实验环境下,将文中提出的网络模型与Resnet34、Resnet50、Resnet101、VGG16、Densenet121 5个经典模型进行比较,实验结果见表4。可以看出,相比其他算法,DCSNN算法有最大分类精度98.61%,且网络模型参数量达到最低。

表4 不同模型识别效果

Tab.4 Identification effect of different models

其次,将文中研究算法与其他已有研究成果进行比对,实验结果见表5。其中,文中研究模型所用数据集与文献[4—5]所用数据集相同,文献[2,18]采用了不同方式进行数据增强。由表5可知,该研究模型的识别准确率较文献[2,4,5,18]所用的模型分别高出3.94%、1.67%、4.94%、2.78%。因此,该研究提出的稠密卷积脉冲神经网络模型具有较高的识别准确率。

表5 与已有研究成果对比

Tab.5 Comparison with existing research results

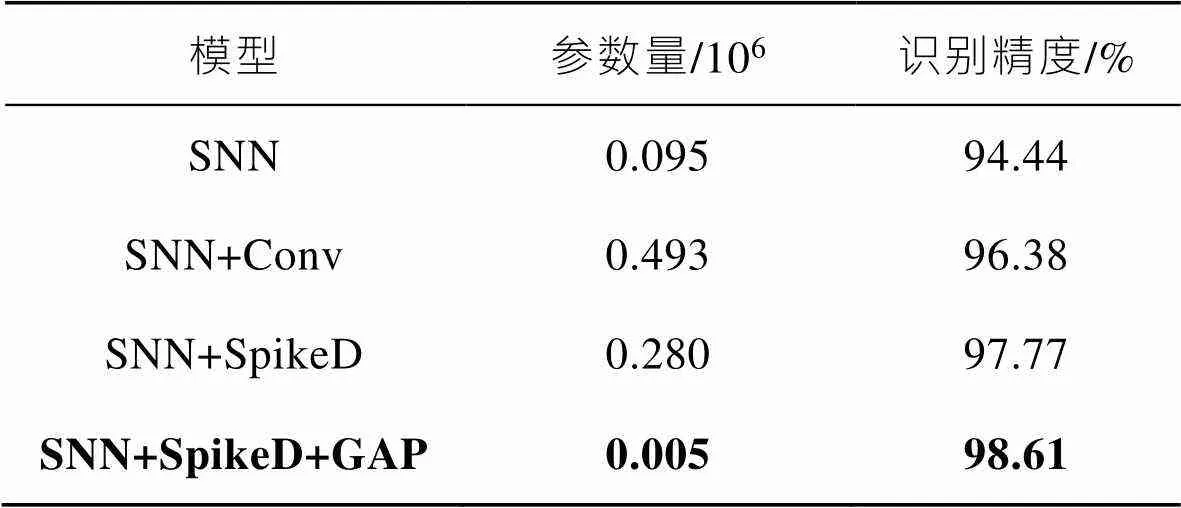

3.4 模型性能分析

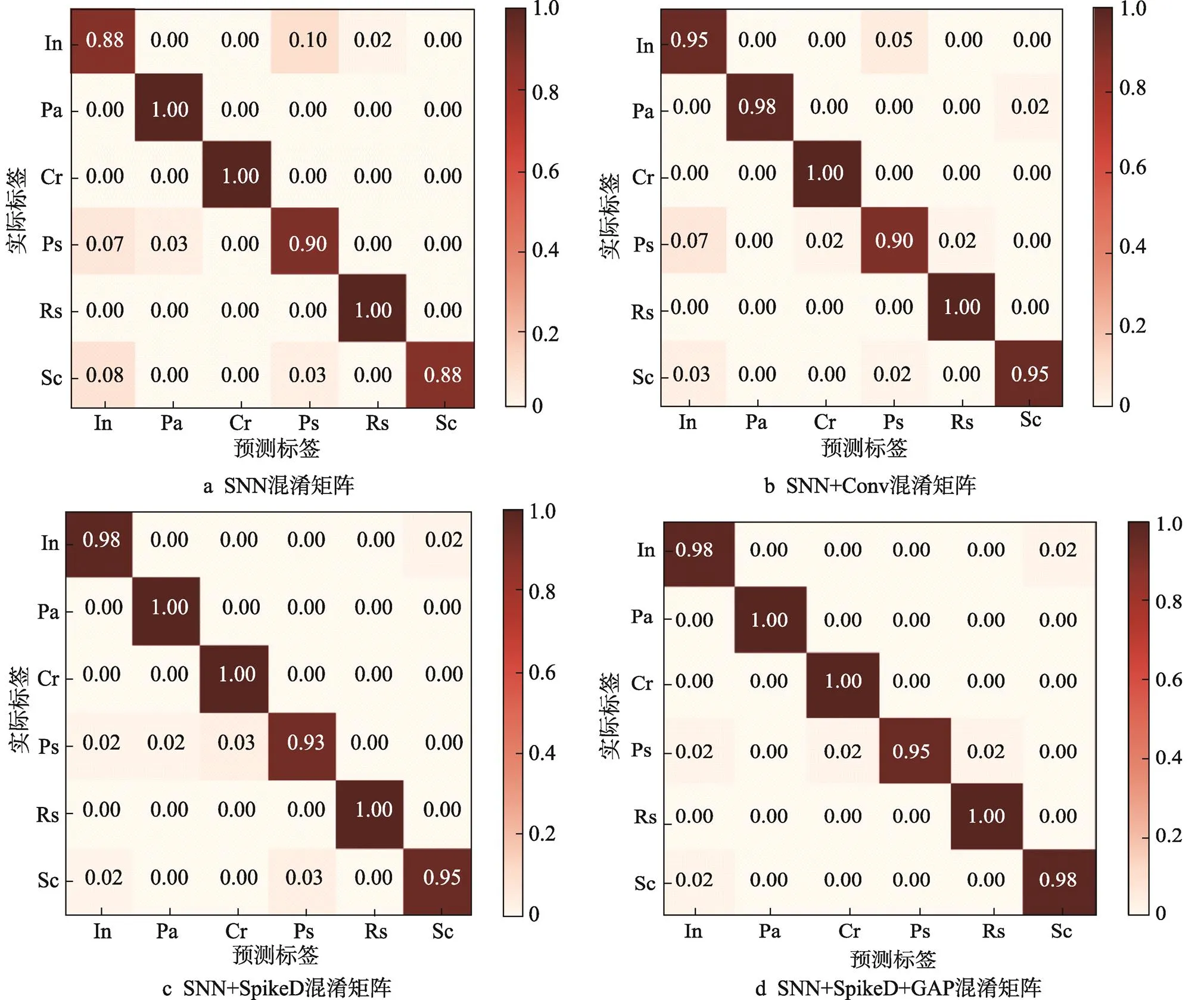

对模型进行分析,实验结果见表6。表6中SNN为基础脉冲神经网络,其分类精度为94.44%,混淆矩阵如图7a所示,可以看出,此时针对夹杂和划痕缺陷分类准度较低。在脉冲神经网络基础上,加入普通的脉冲卷积层,增加网络深度和宽度,构建卷积脉冲神经网络(SNN+Conv),得到第2组实验结果,混淆矩阵如图7b所示。此时精度得到提升,达到了96.38%,参数量增大了接近5倍,这是因为卷积层的加入使得特征提取增强,网络深度和宽度的增加导致参数量增大。将普通的脉冲卷积层改为文中提出的Spike–Denseblock模块,即SNN+SpikeD模型,混淆矩阵如图7c所示。此时,精度提升为97.77%,参数量为0.280百万,相比普通脉冲卷积神经网络低0.213×106参数量,分析认为Spike–Denseblock的加入实现对低层特征的重复利用,进一步加强了网络特征提取,实现对特征图的重复使用。最后采用全局平均池化代替脉冲神经网络首层全连接层得到最后一组实验SNN+SpikeD+GAP,即文中提出的DCSNN模型,混淆矩阵如图7d所示。此时网络精度高达98.61%,参数量仅有0.5×106,模型在Pa、Cr、Rs上都取得了100%的分类准确率,在In、Ps、Sc上取得分类最大精度分别为98.33%、95%、98.33%。分析认为,全局平均池化通过对同一通道求均值,每一通道特征图对应一个像素值,减少全连接层的输入,抑制模型过拟合,减少网络参数量。

表6 所提模型的识别能力

Tab.6 Identification ability of proposed model

图7 模型的混淆矩阵

3.5 模型识别效果可视化

首先,随机选取单张测试图片输入模型,得到输出分类结果,见图8。其中,OSC代表了输出脉冲计数(Out-Spike-Counter),即在=10时间窗口内,输出层6个LIF神经元的累积发放脉冲次数,不同神经元代表不同缺陷类别,脉冲发放次数最大的神经元对应的缺陷类别即为分类结果。由图8可看出,该模型针对不同缺陷均做出了准确识别,针对麻点缺陷时,对应LIF神经元发放脉冲频率低,但仍高于其他神经元,可准确识别缺陷。

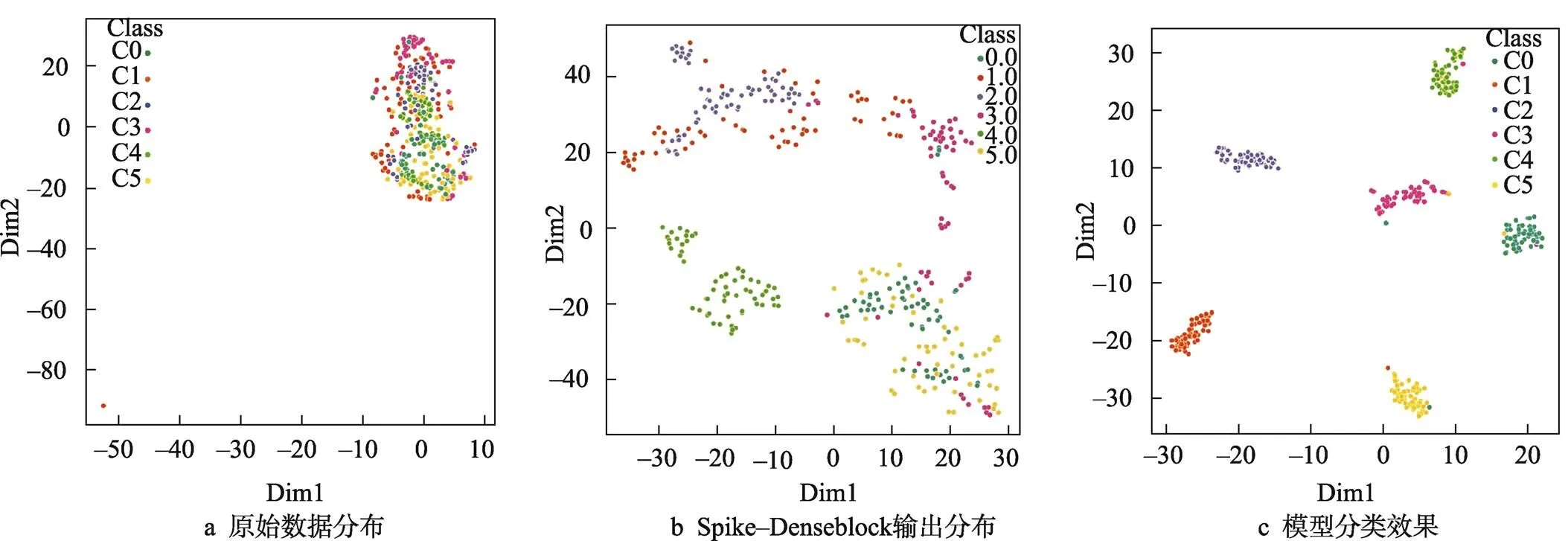

其次,为了进一步研究模型的有效性,采用T–SNE工具将图像嵌入到二维空间中进行可视化,效果见图9。T–SNE可视化效果图中,不同颜色代表不同缺陷类别,不同类别之间间距越大,相同类别越聚拢代表分类效果越好。由图9可看出,原始数据集聚合紧密,不易区分,经过DCSNN模型分类后,类别聚拢,类间间距大,分类清晰,表明了模型具有良好的分类效果。

图8 模型识别结果可视化

图9 T–SNE可视化

3.6 模型鲁棒性能分析

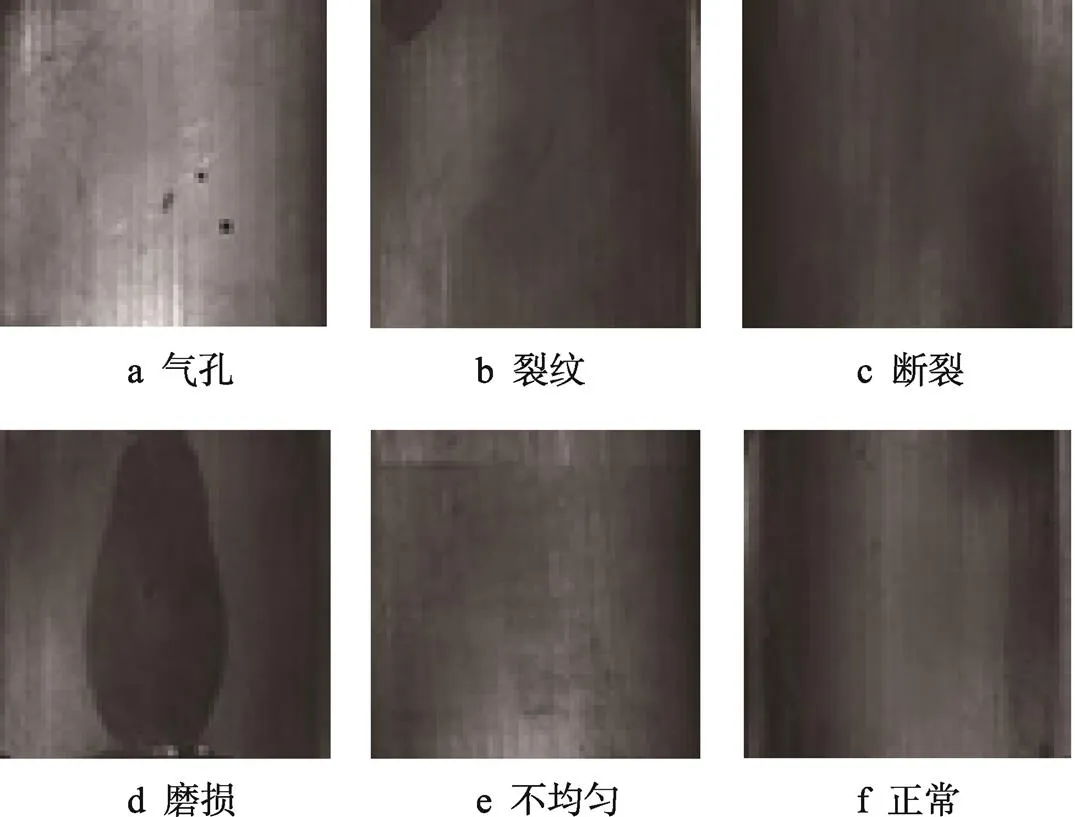

为了验证所提模型对不同缺陷能够进行准确识别,另选取磁瓦缺陷数据集[19]进行实验。磁瓦缺陷数据集共有1 344张图片,包含5种缺陷,分别为气孔缺陷115张、裂纹缺陷85张、断裂缺陷57张、磨损缺陷32张、不均匀缺陷103张和一类正常样本952张,见图10。

图10 磁瓦缺陷数据集

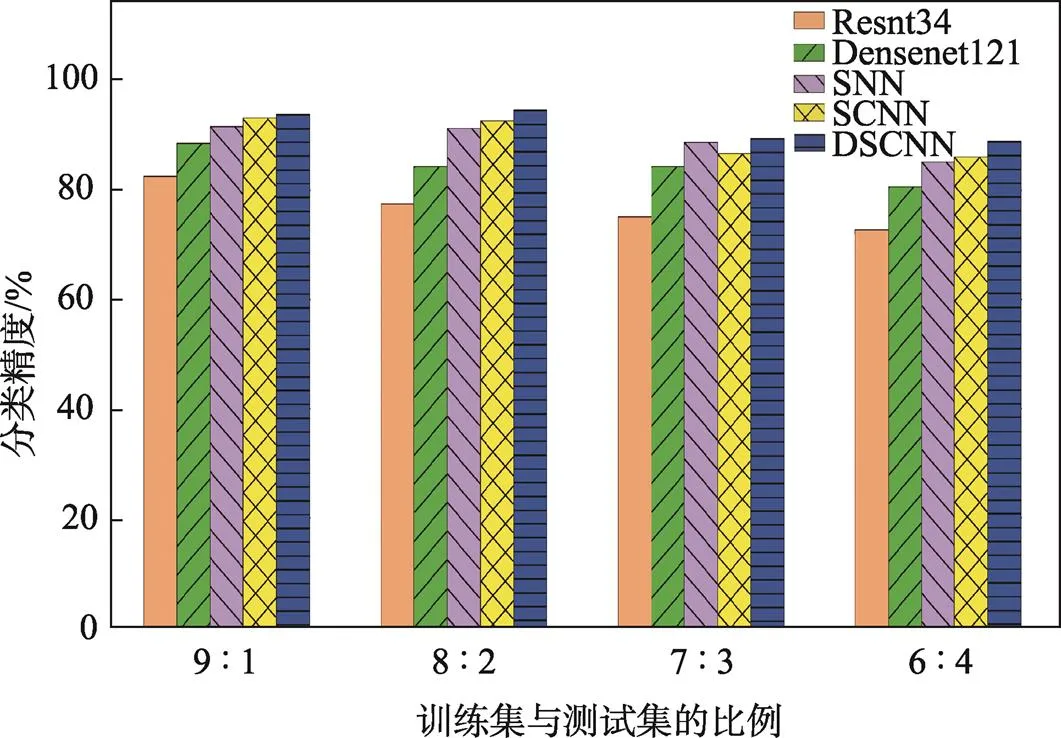

由于数据集大小不同,因此将图像大小统一为64像素×64像素。使用与带钢缺陷识别相同的实验配置,将DCSNN模型与ResNet34、Densenet121、SNN、SCNN 4种网络进行对比。同时,数据集的划分影响实验精度,因此实验过程中分别按照9∶1、8∶2、7∶3、6∶4划分数据集进行实验,实验结果见图11。

图11 磁瓦缺陷数据精度

由图11可看出,文中模型在不同比例上都取得了最高分类精度,优于其他模型。同时,实验发现,模型在磁瓦缺陷数据集上的精度低于带钢识别精度,分析认为,磁瓦缺陷数据集存在样本分布不平衡,部分缺陷样本极少的问题,对算法提出更高的要求。

4 结语

提出一种基于稠密脉冲卷积层的DCSNN模型,能够对网络中浅层特征图重复利用,减小网络模型参数量。采用全局平均池化代替首层脉冲全连接层,对输出特征图像素求平均值,减少全连接层的输入,防止模型过拟合。为了优化模型结构,提高模型精度,对模型进行参数分析,并比较3种不同的反向传播替代函数。与ResNet–34、ResNet–50、ResNet–108、VGG16、Densenet121网络结构进行对比可知,DCSNN模型对带钢缺陷识别的准确率和精确率更高,参数量最低。同时,将DCSNN模型应用于磁瓦缺陷识别,在相同实验条件下,该算法取得了最优效果,证明了模型的鲁棒性。稠密连接的引入增加了网络计算量,后续将进一步研究如何减小DCSNN的计算量。

[1] MAISURADZE M V, RYZHKOV M A. Typical Engineering Steel Defects[J].Metallurgist, 2021, 64(11-12): 1279-1287.

[2] 常江, 管声启, 师红宇, 等. 基于改进生成对抗网络和MobileNetV3的带钢缺陷分类[J]. 激光与光电子学进展, 2021, 58(4): 221-226.

CHANG Jiang, GUAN Sheng-qi, SHI Hong-yu, et al. Strip Defect Classification Based on Improved Generative Adversarial Networks and MobileNetV3[J]. Laser & Optoelectronics Progress, 2021, 58(4): 221-226.

[3] 李树涛, 李聪妤, 康旭东. 多源遥感图像融合发展现状与未来展望[J]. 遥感学报, 2021, 25(1): 148-166.

LI Shu-tao, LI Cong-yu, KANG Xu-dong. Development Status and Future Prospects of Multi-Source Remote Sensing Image Fusion[J]. National Remote Sensing Bulletin, 2021, 25(1): 148-166.

[4] ABU M, AMIR A, LEAN Y H, et al. The Performance Analysis of Transfer Learning for Steel Defect Detection by Using Deep Learning[J]. Journal of Physics: Conference Series, 2021, 1755(1): 12041-.

[5] GUAN Sheng-qi, LEI Ming, LU Hao. A Steel Surface Defect Recognition Algorithm Based on Improved Deep Learning Network Model Using Feature Visualization and Quality Evaluation[J]. IEEE Access, 2020, 8: 49885-49895.

[6] 何静, 余昊宇, 张昌凡, 等. 基于Canny-YOLOv3的列车轮对踏面损伤检测[J]. 电子测量与仪器学报, 2019, 33(12): 25-30.

HE Jing, YU Hao-yu, ZHANG Chang-fan, et al. Damage Detection of Train Wheelset Tread Using Canny-YOLOv3[J]. Journal of Electronic Measurement and Instrumentation, 2019, 33(12): 25-30.

[7] 薛文亮, 靳伍银, 王全. 改进关系网络的小样本带钢表面缺陷分类方法[J]. 电子测量技术, 2021, 44(19): 167-172.

XUE Wen-liang, JIN Wu-yin, WANG Quan. The Surface Defects Classification Method of Strip Steel with Small Samples Based on Improved Relation Network[J]. Electronic Measurement Technology, 2021, 44(19): 167-172.

[8] WAN Xiang, ZHANG Xiang-yu, LIU Li-lan. An Improved VGG19 Transfer Learning Strip Steel Surface Defect Recognition Deep Neural Network Based on few Samples and Imbalanced Datasets[J]. Applied Sciences, 2021, 11(6): 2606.

[9] HUANG GAO, LIU ZHUANG, VAN DER MAATEN L, et al. Densely Connected Convolutional Networks[C]// IEEE, Honolulu, 2017: 2261-2269.

[10] LIU Bing, YU An-zhu, ZHANG Peng-qiang, et al. Active Deep Densely Connected Convolutional Network for Hyperspectral Image Classification[J]. International Journal of Remote Sensing, 2021, 42(15): 5915-5934.

[11] 张慧港, 徐桂芝, 郭嘉荣, 等. 类脑脉冲神经网络及其神经形态芯片研究综述[J]. 生物医学工程学杂志, 2021, 38(5): 986-994.

ZHANG Hui-gang, XU Gui-zhi, GUO Jia-rong, et al. A Review of Brain-Like Spiking Neural Network and Its Neuromorphic Chip Research[J]. Journal of Biomedical Engineering, 2021, 38(5): 986-994.

[12] 胡一凡, 李国齐, 吴郁杰, 等. 脉冲神经网络研究进展综述[J]. 控制与决策, 2021, 36(1): 1-26.

HU Yi-fan, LI Guo-qi, WU Yu-jie, et al. Spiking Neural Networks a Survey on Recent Advances and New Directions[J]. Control and Decision, 2021, 36(1): 1-26.

[13] 张哲益, 曹卫华, 朱蕊, 等. 基于脉冲卷积神经网络稀疏表征的高分辨率遥感图像场景分类方法[J]. 控制与决策, 2022, 37(9): 2305-2313.

ZHANG Zhe-yi, CAO Wei-hua, ZHU Rui, et al. Sparse Representation with Spike Convolutional Neural Networks for Scene Classification of Remote Sensing Images of High Resolution[J]. Control and Decision, 2022, 37(9): 2305-2313.

[14] WUNDERLICH T C, PEHLE C. Event-Based Backpropagation can Compute Exact Gradients for Spiking Neural Networks[J]. Scientific Reports, 2021, 11(1): 12829.

[15] FAGHIHI F, ALASHWAL H, MOUSTAFA A A. A Synaptic Pruning-Based Spiking Neural Network for Hand-Written Digits Classification[J]. Frontiers in Artificial Intelligence, 2022, 5: 680165.

[16] WANG Teng-xiao, SHI Cong, ZHOU Xi-chuan, et al. CompSNN: A Lightweight Spiking Neural Network Based on Spatiotemporally Compressive Spike Features[J]. Neurocomputing, 2020, 425: 1-2.

[17] SONG Ke-chen, YAN Yun-hui. A Noise Robust Method Based on Completed Local Binary Patterns for Hot-Rolled Steel Strip Surface Defects[J]. Applied Surface Science, 2013, 285: 858-864.

[18] LI Zhong, WU Chen, HAN Qi, et al. CASI-Net: A Novel and Effect Steel Surface Defect Classification Method Based on Coordinate Attention and Self-Interaction Mechanism[J]. Mathematics, 2022, 10(6): 963.

[19] 王超, 刘玉婷, 徐祥宇, 等. 基于卷积神经网络的磁瓦缺陷检测研究[J]. 大连民族大学学报, 2019, 21(3): 220-224.

WANG Chao, LIU Yu-ting, XU Xiang-yu, et al. Research on Magnetic Tile Defect Detection Based on Convolutional Neural Network[J]. Journal of Dalian Minzu University, 2019, 21(3): 220-224.

Steel Surface Defect Identification Based on Spiking Neural Network

KONG Ling-shuang1, MIN Yue2, HE Jing1, LIU Jian-hua2, ZHANG Chang-fan2, HUANG Cong-cong2

(a. College of Electrical and Information Engineering b. College of Railway Transportation, Hunan University of Technology, Hunan Zhuzhou 412007, China)

The work aims to propose a dense convolutional spiking neural network (DCSNN) model for steel defect identification based on spiking neural network aiming at the problems of insufficient utilization of feature images, low recognition accuracy and numerous parameters of existing steel defect identification algorithms, so as to reduce system consumption and memory occupation. Firstly, convolutional coding was used to extract and encode the features of the input images. Secondly, the dense convolutional spiking neural network was constructed by the dense connection algorithm to realize the reuse of features and suppress the disappearance of gradients. Then, the network was trained by alternative gradient descent algorithm. Finally, the test was carried out on the strip steel dataset to realize the defect identification of strip steel. The experimental results indicated that the accuracy of DCSNN on the test set was 98.61% and the number of parameters was 5 000. The proposed model shows a good effect on the identification of steel surface defects.

spiking neural network; dense connection; steel surface; defect identification; alternative gradient descent

TP183

A

1001-3563(2022)15-0013-10

10.19554/j.cnki.1001-3563.2022.15.002

2022–06–02

国家自然科学基金(52172403,61733004);湖南省自然科学基金(2021JJ30217,2021JJ50001);湖南省教育厅资助项目(19A137,18A267);湖南省研究生科研创新项目(CX20211081)

孔玲爽(1979—),女,博士,湖南工业大学教授,主攻复杂工业过程建模与优化控制等。

刘建华(1981—),男,博士,湖南工业大学副教授,主攻电力牵引、传动与控制理论及应用等。

责任编辑:曾钰婵