130 t电弧炉熔池吹氧搅拌工艺优化模拟

王 丹,郭志红,霍彦朋,范建通,朱立光,

(1.华北理工大学 冶金与能源学院,河北 唐山 063000; 2.河北省高品质钢连铸工程技术研究中心,河北 唐山 063000;3.河北科技大学,河北 石家庄 050018; 4.石家庄钢铁有限责任公司,河北 石家庄 050031)

随着炼钢技术的不断发展、废钢量的不断增加和设备的持续更新中,以废钢为主要原料的电弧炉炼钢以其快速高效、产品多样、碳排放是长流程转炉流程的三分之一的特点[1],目前已成为高品质特殊钢冶炼的主要途径。为提高大型电弧炉的冶炼效果,对大型电弧炉的喷吹强度、喷吹角度和氧枪排布方式进行优化研究是十分有必要的。

电弧炉炼钢受炉料、加热方式、炉型及供氧条件的限制,搅拌程度与转炉相比较弱[1-2],但电弧炉炼钢是高温下进行的一系列复杂的物理化学反应,如果直接对电弧炉流场进行研究是不现实的[3-5],因此近些年,对于大部分学者来说,主要采用水模拟的方法来探究大型转炉和电弧炉的流场形态[6-9]。刘永刚等[10]认为,复合吹炼能更好地搅拌熔池,并进行了工业试验。马国宏[11-12]等通过综合模拟研究100 t电弧炉的复合吹炼参数。复合吹炼工艺的工业实验数据总结出,采用复合吹炼工艺提高了冶炼效率,降低了吹氧冶炼时间。V.Whitney[13]采用水模型研究了单个喷枪的喷吹流量、角度和排布对熔池钢水喷溅的影响,得出改变喷枪的角度或高度,可以防止、改善或控制金属液的有害飞溅,增大熔池混匀效率。A.G.belkovskii[14]等全尺寸模拟电弧炉熔炼状态,发现增加熔池深度和氧枪喷吹流量能影响熔池钢液流动。但国内外针对130 t大型电弧炉多氧枪纯侧吹的流场研究较少。本文以某钢厂130 t电弧炉为原型,在试验条件下采用冷态水模拟研究手段,以不同方案下的混匀时间为依据,对130 t电弧炉的氧枪喷吹强度、角度和排布方式进行分析研究,为大型电弧炉生产提供了理论指导。

1 试验过程

1.1 试验原理

在相似条件(包括几何、动力学及边界条件等)的基础上,采用模型比为1∶4.35的有机玻璃容器模拟电弧炉、水模拟钢液、空气模拟喷吹气体。动力学相似需满足有机玻璃模型与电弧炉原型的Froude准数(Fr′)相等[15-17],关于侧吹流量的换算过程如下:

(1)

(2)

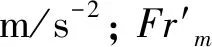

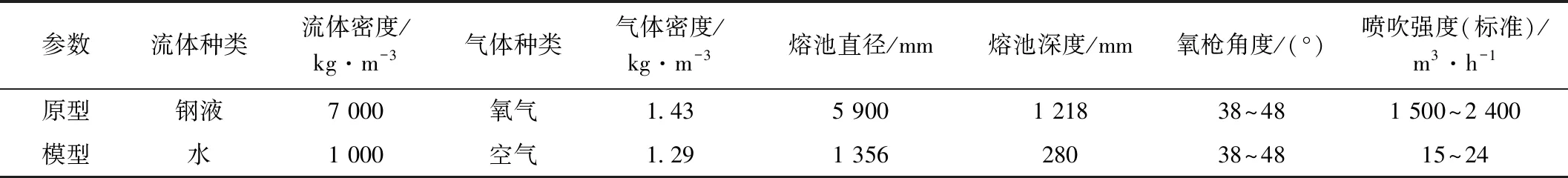

基于以上几何和动力学相似原理,得到试验原型与模型相关参数,如表1所示。本试验具体试验装配图如图1所示。

表1 原型与模型的介质参数

图1 试验装配图

1.2 试验方案

冷态水模拟试验主要监测熔池混匀时间和熔池内流场分布状态。采用NaCl溶液作为示踪剂,加入示踪剂前,保持电弧炉熔池处于该喷吹流量下流体流动的稳定状态,将示踪剂在电弧炉内固定位置倒入,开始计时,通过电导率仪对熔池内电导率进行测定,得到混匀时间曲线。通过试验得出混匀时间最短的一组即为最佳试验方案。

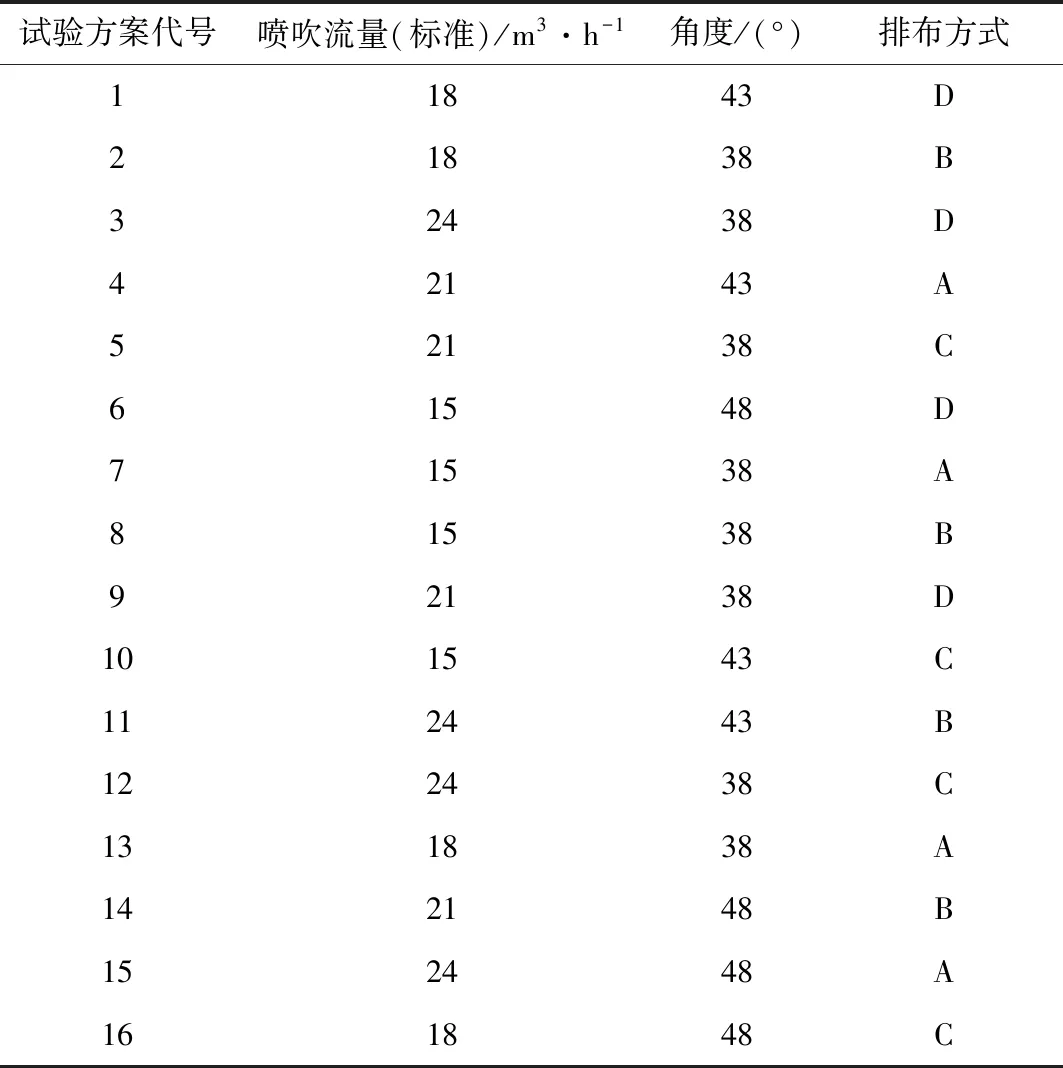

为研究不同喷吹流量、喷吹角度和氧枪排布方式对熔池混匀效果的影响,设计了三因素四水平表,共16组实验,如表2所示。

表2 正交试验方案表

其中侧吹氧枪排布方式考察了氧枪不同数目和组合,具体如图2所示。

图2 氧枪水平排布方式

2 试验结果分析讨论

2.1 熔池混匀时间分析

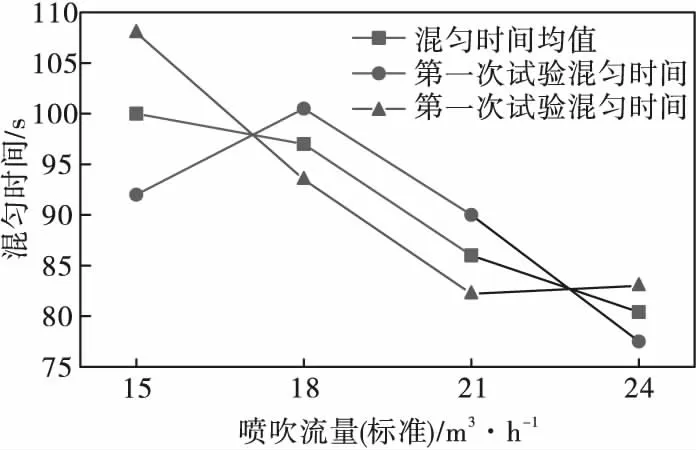

2.1.1 喷吹流量试验结果分析

熔池混匀时间随喷吹流量的变化如图3所示。由图3可知,随着喷吹流量的增大,熔池混匀所需时间减少。当喷吹流量为15 m3/h(标准)时,由于氧枪喷吹气体流速很小,气体作为动能输入量过小,熔池内液体不能进行有效的流动,导致无法使熔池快速混合均匀。当喷吹流量从15 m3/h(标准)增加到21 m3/h(标准)时,气体流速逐渐增大,氧枪射流与熔池中液体的能量交换愈加强烈,流体流动速度加快,可以良好有效地搅拌熔池,因此混匀时间缩短了14%。当喷吹流量继续增大到24 m3/h(标准)时造成熔池内液体喷溅,导致气体与熔池间有部分能量损失,因此混匀时间减小幅度随喷吹流量的继续增加而降低,相比于15 m3/h(标准),混匀时间减少了19.6%。

图3 喷吹流量对混匀时间的影响

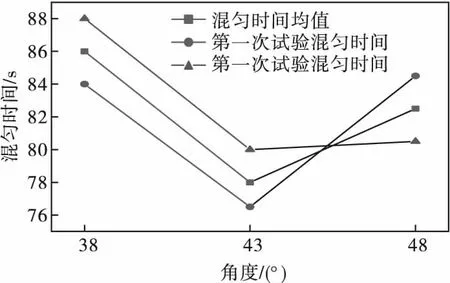

2.1.2 氧枪角度试验结果分析

图4为熔池混匀时间均值随炉壁氧枪垂直倾角的变化。由图4可知,随着氧枪垂直倾角的增大,熔池混匀时间先减小后增加。当倾角由38°增加到43°时,熔池混匀时间明显降低,这是由于氧枪垂直倾角增大,氧气射流在竖直方向上速度变大,氧气射流在竖直方向上的冲击深度变大,此时熔池内形成的凹坑有利于气体射流的动能转化为液体的动能。但当垂直倾角过大时,液体在水平方向上受力太小,不利于熔池内流体的流动。

图4 氧枪角度对混匀时间的影响

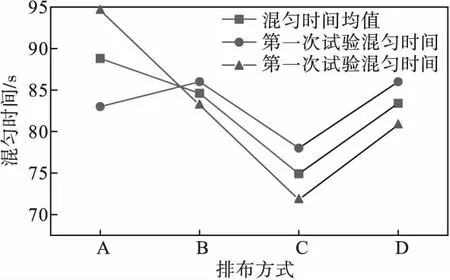

2.1.3 氧枪排布方式试验结果分析

图5为熔池混匀时间随熔池内氧枪排布方式的变化。在A、B排布方式下,氧枪数量少,熔池形成的钢液流股在熔池中心发生交汇碰撞,动能抵消减弱,导致流体速度较慢。与A、B排布方式相比,C、D排布方式氧枪数量多,针对熔池的搅拌力更强,钢液流速快。在D排布方式下,3号氧枪向炉门反向偏移15.2°,使钢液流股交汇位置炉门区域偏移,导致EBT区域钢液流动速度缓慢,容易产生“死区”。与D排布方式不同,C排布方式氧枪向相反方向偏移(见图2),氧枪在气流的带动下,熔池钢液形成循环运动,流股间交汇、动能损失减少,钢液能更有效地进行传递。整体分析可知,当排布方式为C时,会提高对EBT区域和炉壁区域钢液的搅拌能力,减少死区体积。

图5 氧枪排布方式对混匀时间的影响

2.1.4 各影响因素优化分析

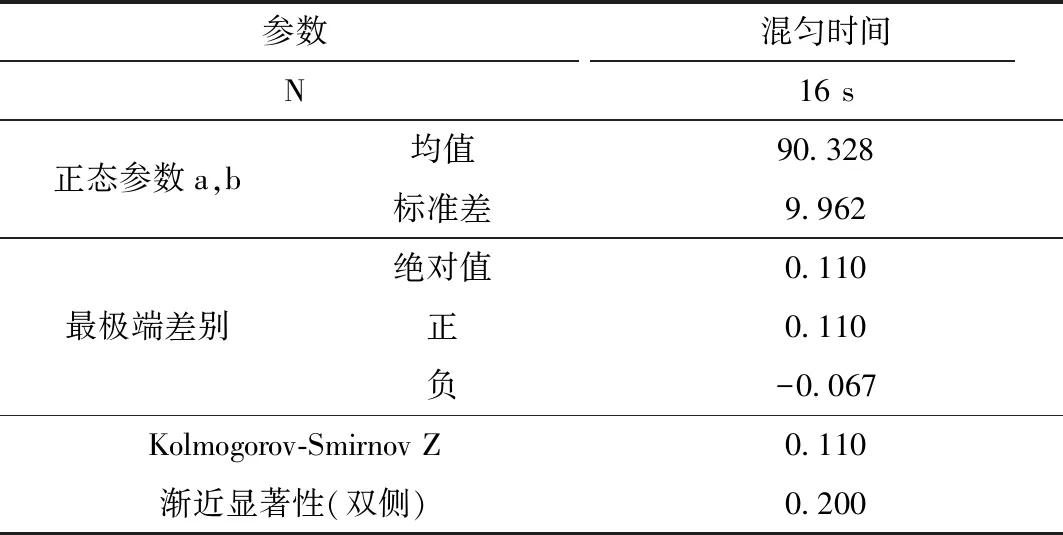

在对正交试验结果进行方差分析前,对正交试验结果进行K-S检验,检验结果见表3。检验得出P=0.2>0.05,符合整体的正态分布,故可以进行方差分析。方差分析结果如表4所示。

表3 单样本Kolmogorov-Smirnov检验

表4 方差分析表

方差分析结果中,当试验因素对实验结果有极显著影响时,显著性水平P<0.01;当试验因素对实验结果有显著影响时,显著性水平0.01

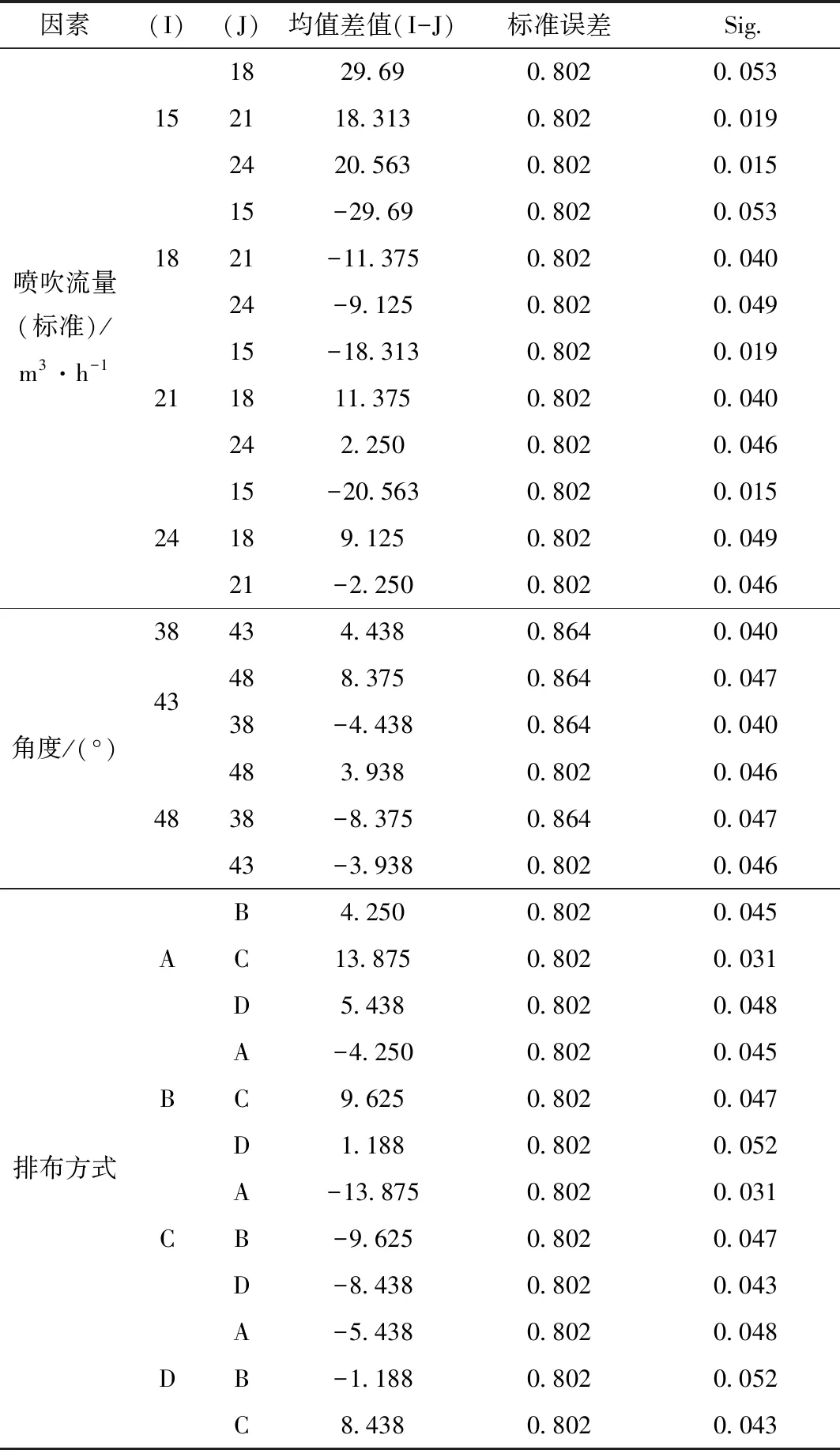

如表5和表6所示,综合各单因素统计量以及配对比较表可知,当熔池混匀时间均值最小时,喷吹流量为24 m3/h(标准),混匀时间均值最大时,流量为15 m3/h(标准),且流量15、18、21、24 m3/h(标准)四水平两两间显著性差异较大,布置方式为C时混匀时间均值最小,且水平布置方式A、B和C三水平两两间均存在显著性差异,P<0.05;氧枪角度为43°时混匀时间均值最小,角度为38°时混匀时间均值最大,且角度38°、43°与48°之间存在显著性差异 (P<0.05)。

表5 单因素描述统计量表

表6 配对比较表

2.2 流场分布结果分析

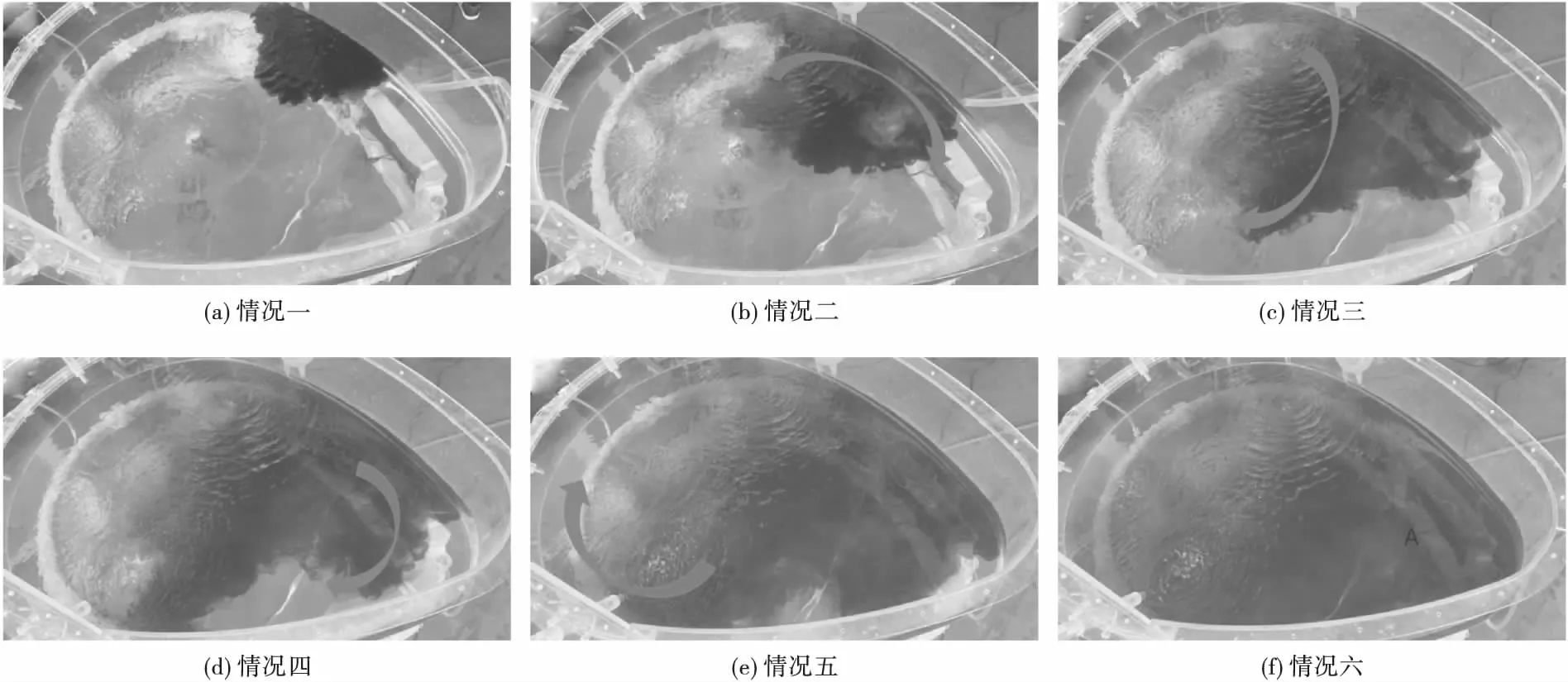

本试验采用高锰酸钾溶液作为示踪剂,通过观察溶液的分布状况来分析不同排布方式下熔池的流体混匀情况,进而判断熔池溶液的运动趋势和基本走向。其喷吹流量为24 m3/h(标准),垂直倾角为43°。

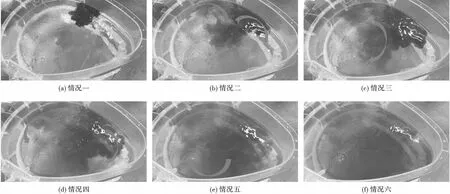

图6为A排布方式条件下熔池内液体的流动情况。由图6可知,高锰酸钾溶液加入熔池后迅速向EBT区域扩散,同时受到3号氧枪的影响,部分溶液向熔池中心方向扩散;随后,在1号氧枪和2号氧枪产生的流股在电炉中心交汇,溶液向炉门方向顺时针扩散(见图6(e)),与此同时,溶液在EBT区域顺时针扩散,扩散速度较为缓慢。由此可知,在此种布置方式下,由于电弧炉内流股发生碰撞,熔池内液体未能形成良好的循环,不利于熔池搅拌。

图6 A排布方式下熔池流场

图7为B排布方式条件下熔池内液体的流动情况。与A排布方式类似,由图可知,当高锰酸钾溶液加入熔池后最先受到4号氧枪影响,溶液迅速向熔池中心扩散(见图7(c)),高锰酸钾溶液顺时针向EBT区域缓慢运动,随后,由于1号和2号氧枪两流股相互碰撞,熔池中心区域溶液继续逆时针向炉门方向旋转运动(见图7(e))。可以发现,此种排布方式在熔池内未能形成循环,且在EBT区域有较明显的死区,因此不利于熔池混匀。

图8为C排布方式下熔池液体流动情况,由图8可知,当高锰酸钾溶液加入到熔池之后,溶液迅速沿顺时针方向向EBT区域扩散,随后继续延顺时针方向向2号氧枪扩散,同时,在1号和5号氧枪的共同作用下,液体继续顺时针向炉门方向扩散,如图8(d)所示,由此完成了第一次循环。这是由于C排布方式氧枪对称分布,没有流股交汇碰撞,使熔池内液体产生旋流,加入高锰酸钾溶液后,随旋流迅速发生旋转。由此可知,此种排布方式使熔池内无死区,搅拌效果好。

图9为D排布方式条件下熔池内液体的流动情况。当时踪剂加入后电弧炉模型后,溶液迅速向炉门和EBT区域扩散,同时,受到3号氧枪射流的影响,部分溶液向熔池中心及对面运动;随后,炉门区域溶液继续逆时针扩散,EBT区域溶液继续顺时针扩散,扩散速度缓慢,如图9(e)所示。可以发现,当氧枪为此种排布方式时,熔池内未能形成大循环,而是在炉门周围形成主循环,不利于熔池的混匀。

图8 排布方式C下熔池流场

图9 排布方式D下熔池流场

2.3 应用前景展望

电弧炉炼钢的过程中的喷吹参数应满足提高熔池搅拌效果的要求。所以在不同氧枪喷吹流量的控制条件下,通过改变氧枪角度和排布方式,找到最佳喷吹参数来达到加快熔池混匀时间,提高电弧炉冶炼效率的目的。

根据水模拟试验结果,得出130 t电弧炉实际操作优化方案为:氧枪流量24 m3/h(标准),排布方式C及角度43°。对于大型电弧炉多氧枪系统操作提供了可靠的理论依据,同时合理的流场缩短了冶炼周期,可以大大降低生产成本,提高企业经济效益。但氧枪喷吹参数对电弧炉熔池流动的搅拌效果还具有一定的提升空间,因为水模拟试验无法考虑到电弧炉中电磁场和热浮力对于流场的影响,因此这就需要更复杂的磁场可控的热态水模,来考虑电磁力和热浮力对流场的作用效果。

3 结 论

以水模拟试验结果为研究基础,得出130 t大型电弧炉实际操作优化方案:

(1)从混匀时间结果分析可得,侧吹氧枪流量和排布方式对混匀时间有明显影响,氧枪角度对熔池混匀效果影响较小,三个试验因素对混匀时间的影响强度为:喷吹流量>水平布置方式>角度。

(2)通过正交试验方案可得出最佳实验方案:氧枪流量24 m3/h(标准),排布方式C及角度43°。调节氧枪喷吹流量为21 m3/h(标准)和24 m3/h(标准)时,熔池所需混匀时间相比于15 m3/h(标准)分别缩短了14%和19.6%。

(3)通过对氧枪不同排布方式下流场的分析可知,当氧枪排布方式为C,即氧枪均匀对称分布时,熔池已形成大循环,对熔池的搅拌效果最佳,排布方式D次之,因此可通过均匀分配氧枪的位置来提高混匀效果。