660MW机组深度调峰试验研究与效益分析

万泽维,朱曙光,徐斌,李怀成,魏筠,陈流星

(1.南京理工大学能源与动力工程学院,南京 210094;2.大唐南京发电厂,南京 210057)

碳达峰、碳中和目标下新能源发电比重不断加大,系统调峰压力越来越重。而我国以燃煤发电为主,火电机组调峰能力较弱,使得电网系统调峰问题突显。在目前用电需求增速放缓的环境下,电力企业需要转变发展方向。因而,开展燃煤机组灵活性改造,提升调峰能力是一个新的研究课题。

目前国内机组纯凝工况下的最低电负荷约为40%~50%,供热最低电负荷约为70%~80%[1]。张广才等[2]从优化机组稳燃能力、主辅机脱硝环保适应性等方面出发,并给出了开展深度调峰下机组精细化调整和稳燃实验的若干建议。曾辉等[3]对660 MW机组进行了超深度调峰试验,成功实现了在锅炉不投油稳燃情况下20%和15%额定负荷4个小时的稳定运行。张绪辉等[4]开展了8台不同类型容量机组的调峰试验,以此来研究在运行中影响机组调峰能力的关键因素。刘福国等[5]通过两点法确定了供电煤耗与负荷特性的曲线,并在15台国内燃煤机组上进行了应用验证。

可以预见未来燃煤机组平均利用小时数将持续走低,但以煤电为主要的能源结构短期不会改变。为了积极适应新的形势,电厂对机组调峰深度进行了摸底试验,对试验中暴露的问题进行了针对性技术改造,最终确定机组在技改后的深度调峰工况下的出力等级,并与带基础负荷的经济效益进行对比。

1 机组概况

1.1 锅炉概况

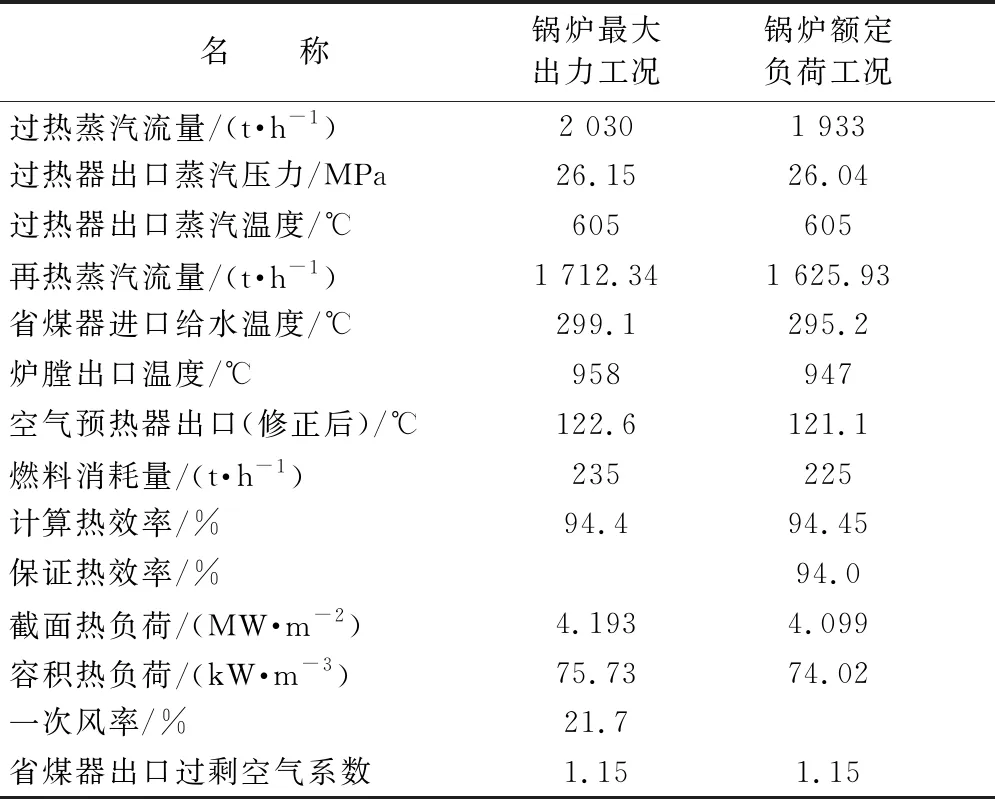

由哈尔滨锅炉厂制造的超超临界变压直流锅炉,锅炉主要设计参数见表1。

表1 锅炉主要设计参数

1.2 汽轮机概况

汽轮机为上海汽轮机厂生产的超超临界、四缸四排汽、一次中间再热、凝汽汽轮机(型号:N660-25/600/600),额定功率为660 MW,额定主蒸汽压力为25 MPa,温度为600 ℃,高压缸排气口压力为5.7 MPa,温度为362 ℃;再热蒸汽进口压力为5.244 MPa,温度为600 ℃;汽轮机总内效率为90.76%。

2 摸底试验概况及问题

为实现深度调峰改造的优化目标,该电厂进行机组在198~330 MW负荷段的摸底试验,确定机组在深度调峰负荷段的参数范围及稳燃情况。

2.1 试验结果及问题

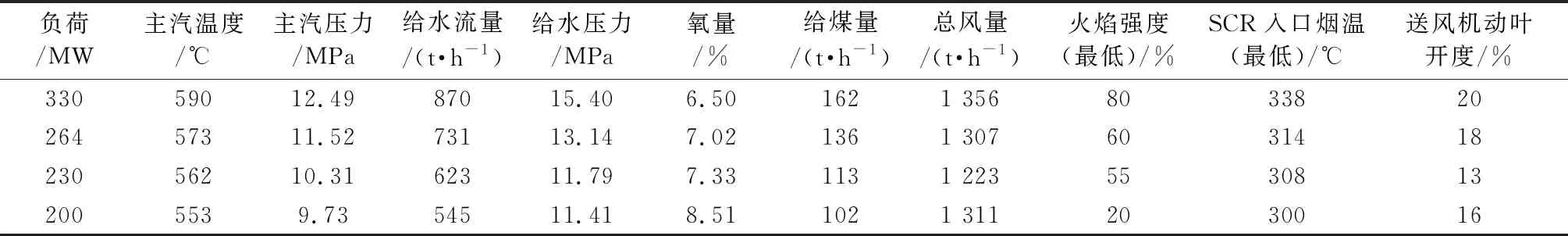

试验以机组在CCS控制方式、锅炉不转湿态、INFIT(实时优化控制系统)协调投入、脱硝系统正常运行和汽泵控制不退遥控为边界条件。机组负荷降至200 MW,因SCR入口温度降低到300 ℃到达脱硝系统跳闸值,为防止脱硝系统退出工作终止试验,表2为试验机组摸底试验参数。

表2 试验机组摸底试验参数

机组负荷在从264 MW向230 MW负荷下降过程中发现以下问题:①所需氧量下降导致送风机开度偏低,有失速风险,需提前干预;②低负荷下需关注给水和凝水管路压力,及时开大再循环节阀,防止汽泵转速过低退出自动或凝水管道压力过高。

在从230 MW向200 MW降负荷过程中还发现以下问题:①火焰中心偏下,水冷壁温度波动较大,有超温风险;给煤量过少,燃烧器火焰强度弱;②SCR入口温度无法控制,降至200 MW时已下降至300 ℃,到达脱硝系统正常运行的临界值,试验终止。

2.2 技改思路

针对上述问题,针对性展开下述改造:①保证脱硝系统正常工作,对机组进行宽负荷脱硝改造;②深度调峰中优先切除下层磨煤机,保证烟气温度并有利于防止水冷壁超温;③低负荷下控制减负荷速率以及注意对水煤比的控制;④对部分上层磨煤机进行稳燃改造,提升低负荷火焰强度并进行一次风调平;⑤增加低热值、高挥发分煤种的掺烧,提高燃烧稳定性;⑥优化协调控制系统与逻辑。

3 技改后30%负荷深度调峰试验结果

深度调峰在实时优化控制(INFIT)模式下进行,停磨顺序改为A-B-F(其中C、E磨由原来的低挥发份的混煤改为高挥发低热值的印尼煤),磨煤机实际保留台数根据总煤量决定(不少于3台)。修改控制逻辑:负荷280 MW以下,解除送风机动叶自动不跳机组协调。控制脱硝入口温度大于300 ℃,如烟温低开启宽负荷旁路烟道。深度调峰期问锅炉保持干态运行,控制过热度不低于5 ℃。

试验期间A侧脱硝入口烟温使用烟气旁路后温度稳定在312 ℃,平均入口烟温为319 ℃。各台燃烧器火焰强度良好,配煤掺烧合理。主再热汽温及水冷壁温度正常,本次试验结果汇总见表3,机组两次试验中优化参数对比见表4。

表3 试验结果汇总表

表4 机组两次试验中优化参数对比

试验期间,各参数无超限,机组能够在193 MW工况下稳定运行,根据试验分析以及管理办法关于出力方面的要求,确认该机组不投油深度调峰出力下限为193 MW。

4 效益对比与分析

4.1 机组供电煤耗

根据机组DCS(Distributed Control System,分散控制系统)、DEH(Digital Electro Hydraulic,汽轮机数字电液控制系统)等系统中的各项参数结合焓熵图对机组不同负荷工况下的厂用电率、锅炉热效率以及汽轮机热耗率等经济性参数进行测定,计算对应工况下该机组的供电煤耗[6]。

厂用电率:

(1)

式(1)中,Wd为发电用的厂用电量,kW·h;Wf为统计期内的发电量。

锅炉热效率:

(2)

式(2)中,D为锅炉蒸发量,kg/h;hz为蒸汽焓(由焓熵图查得),kJ/kg;hg为给水焓,kJ/kg;B为燃料消耗量,kg/h;Ql为燃料低位发热量,kJ/kg。

汽轮机热耗率:

(3)

式(3)中,Do为主蒸汽流量,kg/h;ho为主汽焓,kJ/kg;Dz为再热蒸汽流量,kg/h;hr为再热汽焓,kJ/kg;Pe为额定功率,MW;hp为高压缸排汽焓,kJ/kg。

供电煤耗:

(4)

式(4)中,H为汽轮机热耗率,kJ/(kW·h);ηgd为管道效率(值取99%);ηgl为锅炉热效率,%;ηcyd为厂用电率/%;29.308 MJ/kg为标煤热值。

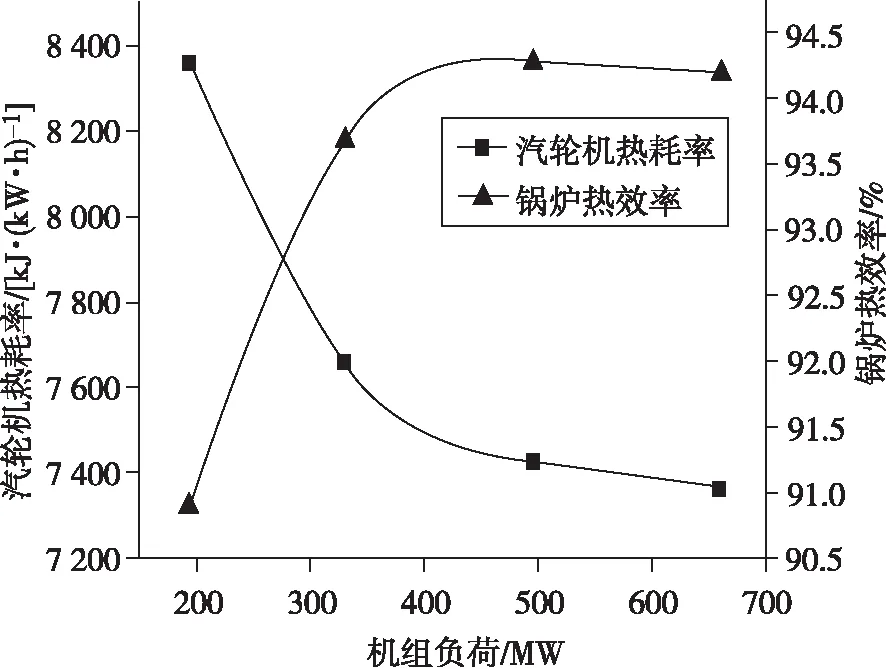

经过测算30%负荷工况下的供电煤耗为347.73 g/(kW·h),厂用电率为8.4%,锅炉热效率为90.39%,汽轮机热耗率为8 359 kJ/(kW·h)。机组在不同负荷下的厂用电率见图1,机组在不同负荷下汽轮机热耗率以及锅炉热效率见图2。

图1 机组在不同负荷下的厂用电率

图2 机组在不同负荷下汽轮机热耗率与锅炉热效率

如图3所显示,机组的厂用电率随着负荷的下降不断上升,且下降速度是呈现加快趋势的。从330 MW负荷到193 MW时,厂用电率增速明显较快,增幅约2.9%,直接影响供电煤耗升高约8.7 g/(kW·h)。这一定程度上是送风机为避免失速,出力相对较高,而磨煤机运行较多导致一次风机与引风机出力也相对偏大;同时各辅机在该负荷下大幅偏离了设计工况,效率偏低,也增加了厂用电率。

图3 机组在不同负荷下该机组的供电煤耗

由图3可以看出,相比于75%和额定功率运行,机组在50%下锅炉热效率仅下降了约0.5个百分点,直接影响供电煤耗上升了约1.5 g/(kW·h),但当机组负荷下降到30%左右时,热效率降幅很大,接近3%,供电煤耗因此上升了约9.0 g/(kW·h)。锅炉热效率在低负荷下降幅较大的主要原因也在于为了维持一定的送风机开度,导致锅炉总风量、氧量过大,偏离经济区间(30%负荷下氧量接近10%),同时带来了排烟热损失的增加。汽轮机热耗率的变化趋势与锅炉热效率相似,从330 MW负荷到193 MW,汽轮机热耗率急剧上升。30%负荷相比于50%负荷汽机热耗率增加了约660 kJ/(kW·h),供电煤耗上升约26 g/(kW·h)。汽机侧效率下降的主要原因在于主再热气温与气压的大幅下降导致的汽轮机效率下降。另外,汽轮机进汽调节阀的开度较小也会导致节流损失加大。

在锅炉热效率的下降与厂用电率以及汽轮机热耗率上升的共同作用下,30%负荷下的供电煤耗相比于50%上升了约36.2 g/(kW·h),机组经济性指标差于带基础负荷运行,变化趋势基本与厂用电率和汽轮机热耗率保持一致。机组负荷从50%下降到30%左右时,供电煤耗上升明显。

4.2 效益分析

根据《江苏电力辅助服务(调峰)市场交易规则》(苏监能市场〔2018〕115号)文中电力市场交易规则:江苏省电网深度调峰竞价中,机组负荷在50%到40%额定负荷之间电价最高价格为0.6元/(kW·h),在40%到30%额定负荷之间电价最高为1元/(kW·h),省内上网电价为0.391元/(kW·h)。深度调峰中负荷稳定在193 MW的时间一般为4 h,升降负荷过程中也计算调峰收益,总时长一般在6 h左右。

(1)电价收益计算。

1)机组整个6小时中的电价总收益。

(5)

式(5)中,P(t)为t时间下的机组负荷,MW;t为采样时间;dt为采样间隔(60 s);t0为深度调峰开始时间;t3为深度调峰结束时间。

2)机组在50%负荷至40%负荷之间的电网调峰补偿。

(6)

式(6)中,t1为降至40%负荷的时间;t2为结束深度调峰回到40%负荷的时间;m2为40%Pe档报价,元/(kW·h)。

3)机组在40%负荷以下的电网调峰补偿。

(7)

式(7)中,m1为30%Pe档报价,元/(kW·h)。

根据计算深度调峰整个过程下,机组运行6 h中的总收益约为107.8万元,而带基础负荷6 h的总收益为77.4万元。当机组达到193 MW调峰深度后,单台机最多可获得18.7万元/h的电网调峰补偿以及电价收益,而带基础负荷所获电价收益为12.9万元/h。

(2)燃料成本计算。

(8)

式(8)中,Q为燃料成本,万元/h;Bg(t) 为不同时间下不同负荷的供电煤耗g/(kW·h);x为标煤单价,万元/t。

近期煤炭供应紧张且价格变化较大,仅按统计周期内的平均煤价换算为标煤成本约为1 540元/t。根据计算深度调峰整个过程下,机组6 h中的总燃料成本约为67.37万元,而带基础负荷6 h的总燃料成本为93.48万元。30%负荷调峰深度下的燃料成本为10.19万元/h,带基础负荷的燃料成本为15.58万元/h。如果按每年100次深度调峰计算,单台机组深度调峰可比带基础负荷每年最多多出约5 651万元的经济效益。在目前动力煤价格过高且供应紧张的情况下,深度调峰可以在帮助火电企业减少亏损扩大收益的同时减少化石能源的消耗,降低碳排放。

5 结语

目前国内许多电厂由于实际燃用煤种较差出现燃烧稳定性变差、低负荷难以维持脱硝入口烟温以及协调控制系统低负荷下适应性弱等问题,导致许多机组的实际调峰能力未得到有效利用。本次试验对该机组深度调峰研究中暴露出的部分问题进行了分析和优化,使机组调峰深度由原来的40%提高到了30%额定负荷。

30%额定负荷相比50%额定负荷几个主要经济指标均有明显下降,其中汽轮机热耗率所产生的供电煤耗的增加最为明显,提高了约26 g/(kW·h),机组供电煤耗总计提高了约36.2 g/(kW·h),达到了342.73 g/(kW·h),当机组负荷从50%继续下降至30%时,供电煤耗上升明显。但得益于电网给予的调峰补偿,以及目前煤炭等化石能源价格居高不下的大环境,参与机组30%负荷下深度调峰产生的效益远高于带50%基础负荷,积极进行调峰能力改造不失为火电企业的一个节能创收手段。

同时,该机组在深调摸底试验中暴露出的脱硝入口烟温过低、火焰强度减弱以及水冷壁超温等问题在优化后虽然得到了一定程度的改善,但30%负荷下机组燃烧稳定性依然相对较差,运行人员仍需密切监视机组运行安全。另外燃料成本计算上受煤炭价格波动的影响较大,需要进一步的分析与完善。