燃气-蒸汽联合循环电厂节能分析

李浩浩,朱曙光,马晓荣,吴少洁

(1.南京理工大学能源与动力工程学院,南京 210094;2.广东粤电新会发电有限公司,广东 江门 529100;3.华润电力华南分公司,广州 511466)

燃气-蒸汽联合循环机组的节能分析对于联合循环机组在国内的推广发展具有重大的意义,研究结果可以为机组的优化运行和节能改造提供理论指导和依据。GU等[1]建立了燃气-蒸汽联合循环驱动冷热电联产系统的多目标优化模型,实现了最优运行策略。燃气-蒸汽联合循环驱动冷热电联产的效率提高了约20.5%,运行成本降低17.8%。JAVADI等人[2]基于非支配排序遗传算法(NSGA-II),以火用效率、CO2排放和电力成本为优化的目标函数对某500 MW 的联合循环电厂进行了多目标优化研究。结果表明:联合循环发电厂的效率取决于燃气轮机输入温度、压气机压力比和节点温差等设计参数,该电厂的效率在优化后提高了8.12%,其热耗也相应地从7 233 kJ/(kW·h)降低到7 023 kJ/(kW·h)。同样,整个系统的火用损减少了7.23%。以300 MW等级机组为例,其效率为55%,投资成本为4 000~5 000 元/kW;而相同功率下的蒸汽轮机,其发电效率只有30%~40%,投资成本为8 000~11 000 元/kW[3]。联合循环机组在应用三菱公司开发的H型燃气轮机后,其热效率能够达到60%以上[4]。

但是目前燃气-蒸汽联合循环机组的节能分析还存在如下问题:联合循环的运行特性相对单独的燃气轮机或蒸汽轮机系统更为复杂,相关研究思路和方法还有待进一步研究;研究深度不够,大多停留在某一机组的运行参数对运行效率和热经济性的影响,而没有考虑在多参数下进行多目标优化。基于我国在燃气-蒸汽联合循环机组的节能分析和优化分配的应用研究方面不够深入的问题,有必要以燃气-蒸汽联合循环机组为对象,通过不同算法比较研究热电负荷优化分配的实施方法,充分挖掘其节能潜力。

1 燃气-蒸汽联合循环模型

1.1 联合循环热力学模型

(1)压气机。

(1)

式(1)中,T1和T2是空气进入和离开压气机的温度;Pr2和Pr1是压缩过程前后的空气压力;γ是比热比。

本研究选取轴流式多级压气机,其绝热效率为88%。

(2)

(3)

(4)

火用损失:

(5)

(2)燃烧室。

当前研究燃烧室燃烧效率为99.5%,空气入口压降为2%,天然气低位发热量为42 000kJ/kg。

燃烧室质量平衡方程为:

(6)

燃烧室能量平衡方程为:

(7)

燃烧室火用平衡方程为:

(8)

(9)

式(9)中,TCC表示燃料绝热燃烧温度,K;Qf表示燃料的低位燃烧发热值;ΔS表示熵增。

(3)燃气轮机。

质量平衡方程为:

(10)

能量平衡方程式为:

(11)

火用平衡:

(12)

(4)余热锅炉。

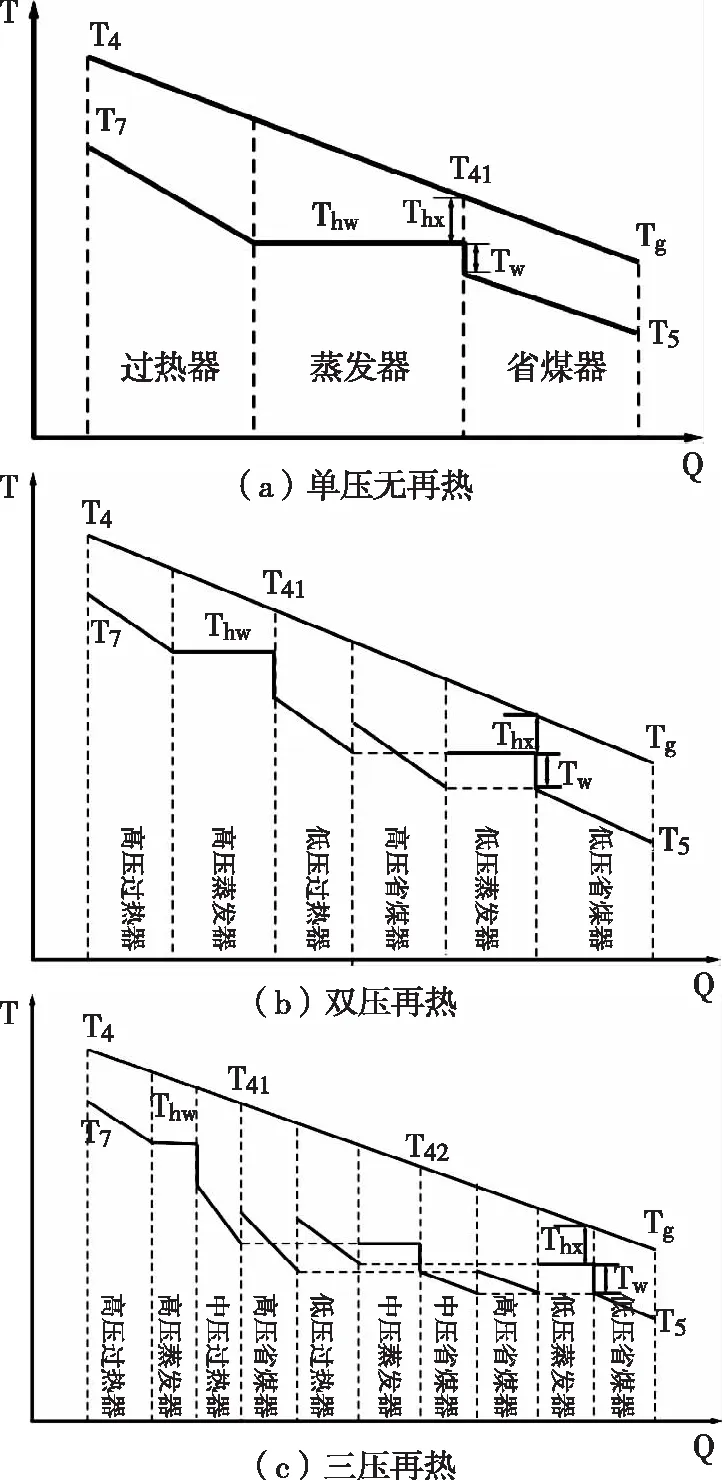

当前研究考虑了单压无再热、双压再热和三压再热余热锅炉布置。蒸汽的选型通过El-MASRI[6]提出的方法来确定,图1为联合循环单压无再热、双压再热、三压再热汽水系统的热力学模型。

图1 联合循环单压无再热、双压再热、三压再热汽水系统的热力学模型

(13)

单压无再热:

(14)

双压再热:

(15)

三压再热:

(16)

能量平衡方程式为:

(17)

(18)

(19)

火用平衡:

(20)

(5)蒸汽轮机。

通过假设节流损失和等熵效率来考虑汽轮机的效率。

能量平衡方程式为:

QST,in=QST,out+WST

(21)

火用平衡:

Ein=Eout+WST+Exd

(22)

式(21)~(22)中,Ein、Eout和Exd分别表示汽轮机入口火用、出口火用和火用损;WST表示汽轮机做的功;QST,in表示蒸汽轮机输入的能量;QST,out表示蒸汽轮机输出的能量。

质量方程:

(23)

1.2 联合循环经济性模型

(1)压气机固定成本模型。

(24)

式(24)中,Ccomp表示压气机成本;c11为功率系数,此处取44.71;pc为压气机压缩比;c12取为0.95;ηsc为压气机绝热效率;mair为空气的质量流量。

(2)燃气轮机固定成本模型。

(25)

式(25)中,CGT表示燃气轮机成本;pin和pout分别表示燃气进口和出口压力,Tin表示入口温度;ηGT表示燃气轮机绝热效率;c31和c32分别取为226.3和0.94,c33取0.025。

(3)燃烧室固定成本模型。

Ccc=c21mair[1+ec22(Tout-c23)]/(c23-pout/pin)

(26)

式(26)中,Ccc表示燃烧室成本;Tout表示燃烧室出口温度;c21和c23分别取25.6和0.995,c22取0.015;mair表示燃烧室中的空气质量流量;pout表示设备出口压力,MPa;pin表示设备进口压力,MPa。

(4)余热锅炉固定成本模型。

(27)

(28)

c41=4 131.8$·(K/kW)0.8

(29)

(30)

c42=13 380$·(kg/s)-1

(31)

(32)

c43=1 489.7$·(kg/s)-1.2

(33)

式(27)~(33)中,CHRSG表示余热锅炉成本;pi表示蒸汽入口压力;Tout,steam,i表示蒸汽出口温度;Tout,gas,i表示烟气换热前入口温度;msteam,j表示蒸汽质量流量;mgas表示空气的质量流量;qi表示第i股蒸汽的吸热量。

(5)蒸汽轮机固定成本模型。

(34)

2 联合循环多目标优化模型

在本文中,通过对影响联合循环效率的参数进行Matlab模拟,运用NSGA-Ⅱ遗传算法获得收敛于帕累托最优前沿和多样性的解。以总成本、总火用损失和循环效率为目标函数,对火用损和特定投资成本模型进行分析。

2.1 全局变量设置

预设全局变量:种群规模设置为300;最大迭代次数设置为500;交叉概率为0.9;变异概率为0.01;算法收敛或者两次优化结果小于5%为终止条件。

2.2 目标函数选择

在优化过程中选取了相互对立的热效率和特定投资成本作为目标函数。

(35)

f2(x)=Minimize(SIC)=Ccomp+CGT+Ccc+CHRSG+CST

(36)

火用损失作为第三个目标函数。

f3(x)=Minimize(EL)=Exd,C+Exd,CC+Exd,GT+Exd,L+Exd,H+Exd,ST

(37)

式(35)~(37)中,E表示热效率;SIC表示特定投资成本;EL表示火用损;WGT表示燃气轮机做的功;WST表示蒸汽轮机做的功;Ccomp表示压气机固定成本;CGT表示燃气轮机固定成本;Ccc表示燃烧室固定成本;CHRSG表示余热锅炉固定成本;CST表示汽轮机固定成本;Exd,C表示压气机的火用损;Exd,CC表示燃烧室的火用损;Exd,GT表示燃气轮机的火用损;Exd,L表示双压余热锅炉中低压汽包的火用损;Exd,H表示双压余热锅炉中高压汽包的火用损;Exd,ST表示汽轮机的火用损。

2.3 优化参数选择

在目前的优化中,燃气轮机功率为400 MW,燃烧室燃烧效率为0.995,气体传输的熵效率为0.87,压气机的绝热系数是0.9,汽轮机的相对内效率为0.89,环境温度和压力分别为20 ℃和0.1 MPa。选取循环升压比、热端温差、节点温差、接近点温差、高压蒸汽压力、低压蒸汽压力、再热蒸汽压力、中压蒸汽压力等参数作为决策变量,决策变量约束条件见表1。

表1 决策变量约束条件

2.4 优化流程

联合循环优化具体步骤和流程图:

步骤1:预设全局变量。把种群规模设定为300;最大迭代次数设置为500;交叉概率为0.9;变异概率为0.01;算法收敛为终止条件。

步骤2:压气机增压比、燃气轮机入口温度、余热锅炉入口温度、再热压力、低压压力、中压压力、高压压力、排烟温度、接近点温差、节点温差等随机生成需要优化的16个参数作为初始总体p0。

步骤3:根据目标函数,火用损最小EL、最大热效率E和最小特定投资成本SIC,快速求解初始种群中的非劣势个体。根据非支配水平给每个解赋值,得到父代种群 P。

步骤4:通过选择、交叉、变异等遗传操作获得后代群体Qt。

步骤5:将亲本群体P与后代群体Qt合并,形成2N0中间群体的群体规模R。

步骤6:通过快速非支配排序和拥挤计算,选择合适的个体形成新的亲本群体Pr1,群体规模再次减小到零。

步骤7:是否计算总体以满足5%的误差,如果没有,返回到第3步。

步骤8:判断终止条件:设 gen>genmax,如果gen大于genmax,则终止,输出最优解集。否则,进入第四步。NSGA-Ⅱ算法优化流程图如图2所示。

图2 NSGA-Ⅱ算法优化流程图

3 燃气-蒸汽联合循环多目标优化

3.1 燃气-蒸汽联合循环单参数分析

图3和图 4给出了压气机出口压力与燃气轮机效率关系和压气机出口压力与特定投资成本和火用损的关系。从图3可以看出,随着压气机出口压力的增高,燃机和单压、双压、三压的效率均在增高。从图4可以看出,随着压气机出口压力的提高,各个配置的火用损降低,而投资成本却在升高。这是因为压气机本身的特性限制出口压力不能太高,压缩比越高,投资成本就越高。因此,需要根据不同情况选择合适的压缩比使得底循环效率最大,投资成本和火用损失较小,以获得联合循环电站的最佳热经济性。

图3 压气机出口压力与燃气轮机热效率的关系

图4 压气机出口压力与特定投资成本和火用损的关系

图5和图6给出了燃气轮机入口温度与燃气轮机效率关系和燃气轮机入口温度与特定投资成本和火用损的关系。在其它参数保持不变时,燃气轮机入口温高,燃气轮机单位时间内输出功增加,燃气轮机热效率增加,但是燃气轮机入口温度受金属材料耐热性能的限制,一般不超过1 600 K。从图中5和图6可以看出,燃气轮机入口温度升高,余热锅炉排烟温度升高,联合循环效率降低,火用损增加。在双压、三压再热循环中,燃气轮机入口温度升高,高压蒸汽流量逐渐减少,余热锅炉火用损增加,燃气轮机做功降低。因此,需要根据不同情况选择合适的升温比能提高循环效率和提高能源利用率。

图5 燃气轮机入口温度与燃气轮机效率关系

图6 燃气轮机入口温度与特定投资成本和火用损的关系

图7展示了节点温差与特定投资成本和火用损的关系。节点温差的减小使得不同配置的火用损减小,整个循环效率增大。通过优化发现余热锅炉的接近点温差的变化不影响单压余热锅炉的排烟温度、循环效率、主蒸汽流量。因此,选择合适的节点温差和接近点温差对机组是非常重要的。单压余热锅炉配置接近点温差与其它参数见表2。

图7 节点温差与特定投资成本和火用损的关系

表2 单压余热锅炉配置接近点温差与其它参数

从图8可知,在双压再热循环中随着高压蒸汽压力的提高,余热锅炉的效率降低,蒸汽轮机效率降低。在双压再热循环中,随着主蒸汽压力的升高,主蒸汽流量降低,低压蒸汽流量增加,联合循环火用损先减小后增加。图9表明在三压再热联合循环中高压蒸汽压力上升,联合循环效率和特定投资成本升高,火用损减少。

图8 再热压力与特定投资成本和火用损的关系

图9 高压压力与特定投资成本和火用损的关系

3.2 燃气-蒸汽联合循环多参数优化

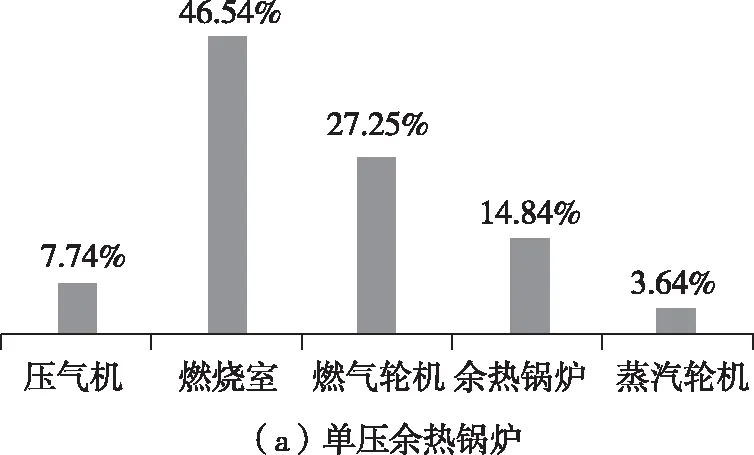

图10给出了不同余热锅炉配置火用损。在联合循环中火用损失主要发生在燃烧室、燃气轮机和余热锅炉中。燃烧室的火用损失最高,所以要将提高联合循环效率、减小火用损失的重点放在燃烧室火用效率的提高。从图10中可以看出,经过双压再热、三压再热后余热锅炉火用损失从14.84%降低到了9.73%和6.78%,蒸汽轮机的火用损失从3.64%降低到了1.65%和1.08%。相比于单压联合循环三压再热余热锅炉和蒸汽轮机的火用损失显著降低。因此选择合适的余热锅炉、优化锅炉的运行参数可以有效减少火用损失。

图10 不同余热锅炉配置火用损

4 结语

通过对压气机出口压力、燃气轮机入口温度、节点温差和接近点温差等单个参数进行分析,结果表明:压气机出口温度从1 300 K升高到1 600 K,燃料消耗降低,效率提高8%左右。高压蒸汽参数从11 MPa增加到14 MPa,机组效率也随之提高2%左右。燃气轮机入口温度从1 500 K降低至1 300 K,火用损降低,联合循环效率提高2.4%左右。随着节点温差的降低,系统火用损失减小,循环效率增大。

另外基于NSGA-Ⅱ优化算法对联合循环机组进行了多目标优化,结果表明在双压、三压再热联合循环中高压蒸汽流量对循环效率起主导作用。通过对联合循环各部件火用损失的分析,表明燃烧室的火用效率最低,而火用损失最高。此外,经过双压再热、三压再热后余热锅炉火用损失从14.84%降低到了9.73%和6.78%,蒸汽轮机的火用损失从3.64%降低到了1.65%和1.08%。相比于单压联合循环三压再热后余热锅炉和蒸汽轮机的火用损失显著降低。因此通过改进余热锅炉蒸汽循环的布置、优化余热锅炉的运行参数等措施可进一步减少余热锅炉火用损失。