单行直插式木薯种植机的设计与优化

石婷婷,廖宇兰,彭绪友,袁成宇

(海南大学机电工程学院,海口570228)

木薯、甘薯、马铃薯是世界3大薯类,木薯在恶劣条件下易活、繁衍能力较强。木薯由于其优异的生物特性具有“淀粉之王”“先锋作物”“饥荒储粮库”等美誉。木薯块根富含非常高的营养价值和实用价值,被广泛地应用于制糖、医药、化工、可降解塑料等多个行业,在农作物中有举足轻重的地位。我国木薯主要种植在热带、亚热带地区,是当地粮食储备及工业原料的重要来源[1-4],在海南、广东和广西等省(区)种植面积较大[5-6]。木薯的种植基本上先起垄,在垄上进行种茎插植。由于热带、亚热带地区多为黏质土壤,并且天气多雨,因此木薯的种植较费工时。现阶段,常见的木薯扦插方式根据种茎方向分为3种:平放、直插和斜插。直插的方式出苗较早且整齐、入土深、结木薯多[7]。我国木薯产业机械化起步较晚,2008年我国才研制了双行(CASSAVACN~2)和四行(CASSAVACN~4)木薯种植机[8]。2018年,中国热带农业科学院农业机械研究宽窄双行起垄种植栽培机,但该机器只适用于大块农地,不适用于小块地的农户[9-10]。目前市面上没有可商业化生产的机器[11-12],木薯机械化的程度不高、功能也较为单一。

结合种植农艺要求和农户需求,木薯多采用单行种植方式,便于兼顾人工中耕施肥除草等管理[13]。木薯主要有单种、间套种和地膜栽培等种植方式,以单种较多[14],以直插种植效果最佳[15]。直插种植时先开出种植沟,按株距将木薯茎段种于沟内,株距800 mm较为适宜,覆盖约15 cm厚的浅土,种植深度50 mm,既可节省木薯种茎用量和提高播种效率,又可获得较高的木薯产量及较好的生长性能和品质[15-16]。本文设计了具有七连杆机构的单行木薯直插式种植机,通过仿真分析进行性能优化,以满足种植户和种植农艺的需求,从而实现木薯机械化种植。

1 材料与方法

1.1 种植机结构和工作原理

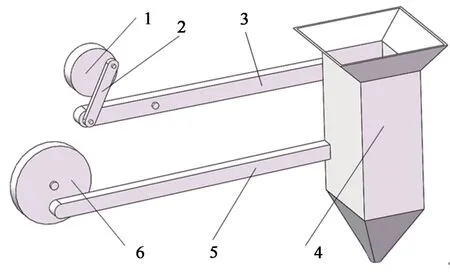

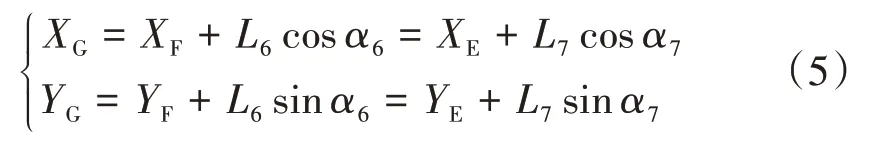

单行起垄直插式木薯种植机主要结构包括可伸缩万向联轴器、三点悬挂装置、培土机构、机架、减速器、四爪夹持机构、镇压装置、机架高度调节装置、分苗器、座椅等,本研究种植机结构如图1所示。

图1 木薯种植机三维结构Fig.1 Three dimensional drawing of cassava planter

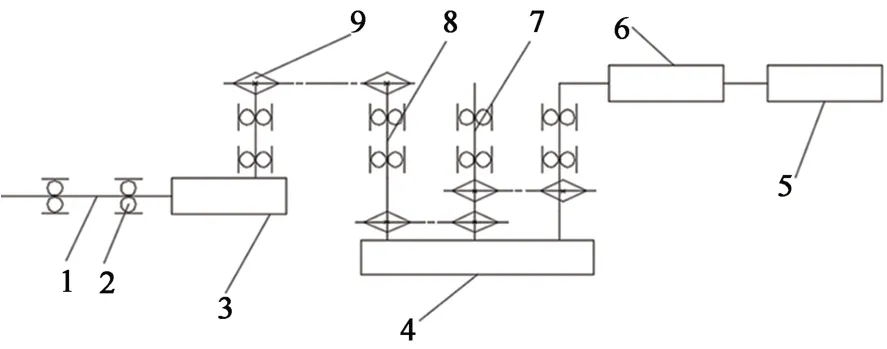

木薯种植时,拖拉机牵引木薯种植机前进并为其提供动力。分种装置通过旋转使木薯种茎落在下方的鸭嘴栽植器内,在七杆式种植机的带动下,将种茎竖直插在起好垄的泥土地里,种植机后方的覆土轮将土压实。拖拉机动力输出轴驱动木薯种植机的动力输入轴,通过种植机的二级减速箱获得合适的转速,二级减速箱由1对直齿和1对斜齿组成。二级减速箱的输出轴带动2组链轮,分别为分种装置和七连杆机构提供动力。为了减速和实现间隙运动配合七连杆机构(图2)种植,分种装置使用槽轮机构带动分种盘。七连杆机构带动鸭嘴栽植器将木薯种茎竖直插在木薯田里,动力路线如图3所示。

图2 七杆式单行木薯种植机构三维结构Fig.2 Three dimensional structure of seven bar single row cassava planting mechanism

图3 动力传动路线Fig.3 Power transmission line

1.2 杆式栽种机构的运动分析

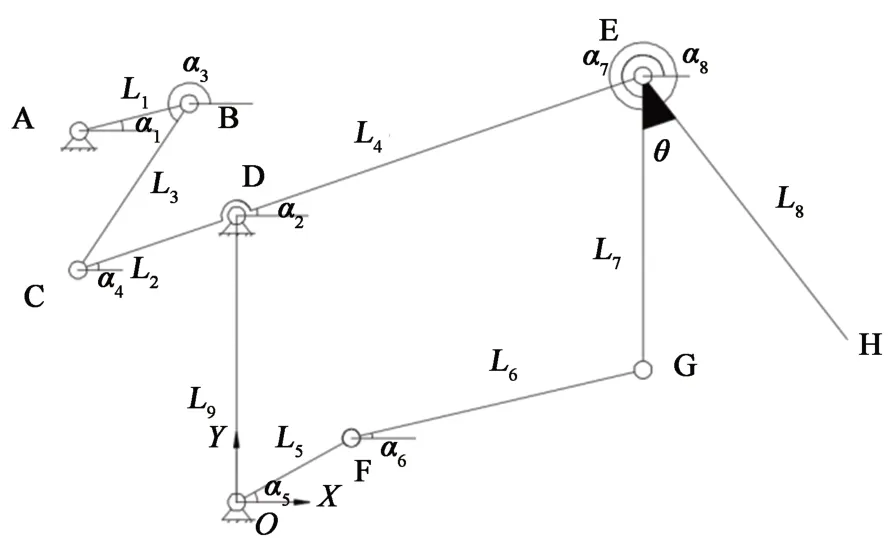

以O点为坐标原点,水平方向为X轴、竖直方向为Y轴建立直角坐标系,如图4所示。

图4 七杆式单行木薯种植机运动分析Fig.4 Kinematic analysis of seven bar single row cassava planter

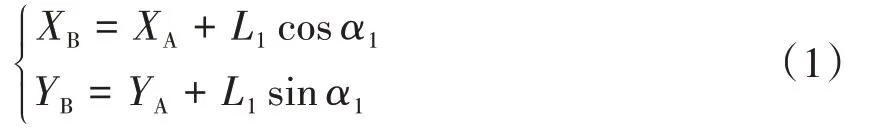

1.2.1 位移方程 通过七杆机构的相对运动关系建立运动学模型,各点位移方程如下。

①B点位移方程。

式中,XA为A点X方向位置,YA为A点Y方向位置;XB为B点X方向位置,YB为七杆机构中B点Y方向位置;α1为A、B点之间夹角。

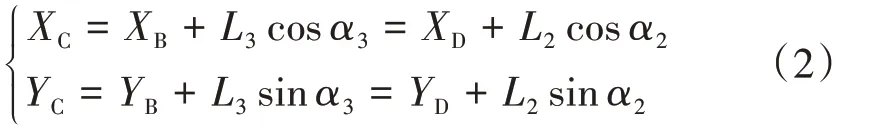

②C点位移方程。

式中,Xc为C点X方向位置,Yc为C点Y方向位置;XD为D点X方向位置,YD为D点Y方向位置;α2为C、D点之间夹角。

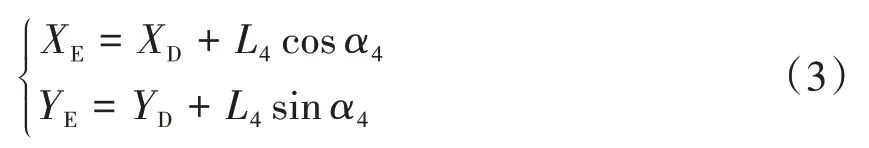

③E点位移方程。

式中,XE为E点X方向位置,YE为E点Y方向位置;;α4为E、D点之间夹角。

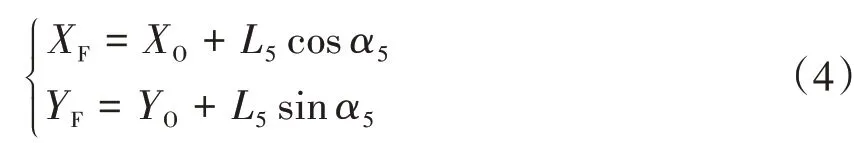

④F点位移方程。

式中,XF为F点X方向位置,YF为F点Y方向位置;XO为七杆机构中O点X方向位置,YO为O点Y方向位置;α5为F、O点之间夹角。

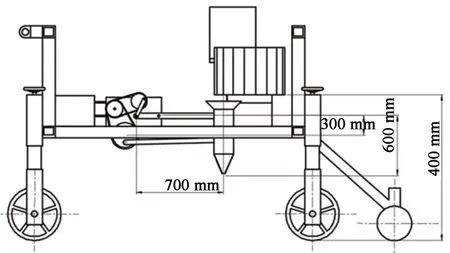

⑤G点位移方程。

式中,XG为G点X方向位置,YG为G点Y方向位置;XF为F点X方向位置,YF为F点Y方向位置;XE为E点X方向位置,YE为E点Y方向位置;α7为E、G点之间夹角;α6为F、G点之间夹角。

⑥H点位移方程。

式中,XH为H点X方向位置,YH为H点Y方向位置;XE为E点X方向位置,Y E为E点Y方向位置;α8为E、H点之间夹角。

⑦H点的动位移。式中,XH为H点的X方向位置,YH为H点Y方向位置;Xh为h点位移后的位置,Yh为h点位移后的位置;t为时间;V为速度。

1.2.2 机构空间运动约束关系 根据木薯种植机

(图5)的尺寸大小和木薯种植要求,对竖插式木薯种植机的尺寸提出以下要求:为了保证木薯的出芽率,缩短出芽时间,适合海南砖红壤垄作木薯种植深度为50 mm[13];为了保证种植机在田间具有良好的通过性,机具不与土壤的发生碰撞,种植机机架的高度H为400 mm[14];为了保证木薯种能够顺利落入鸭嘴栽植器中,要求种植机长度L为700 mm;根据市面上一般种植机机架的高度,机构L的高度为300 mm;为保证木薯苗能插入土壤里,鸭嘴栽植器的长度G为600 mm。

图5 七杆式木薯种植机构空间限制Fig.5 Space limitation of seven bar cassava planting mechanism

1.3 研究方法

利用Adams软件对七连杆机构中鸭嘴栽植器端点的运动轨迹进行分析。在Adams软件中,导入绘制好的三维模型,添加约束,施加驱动,并仿真导出端点位移数据,通过后处理输出轨迹。改变机构的基本参数,研究不同参数与种植机构端点轨迹之间的关系。根据对七连杆参数分析以及木薯种植需求,选取曲柄AB长度L1、摇杆CD长度L2、连杆BC长度L3、第2曲柄OF长度L5、摇杆FG长度L6、鸭嘴栽植器安装位角度θ进行仿真,分析机构轨迹的变化对种植机构端点轨迹的影响。

2 结果与分析

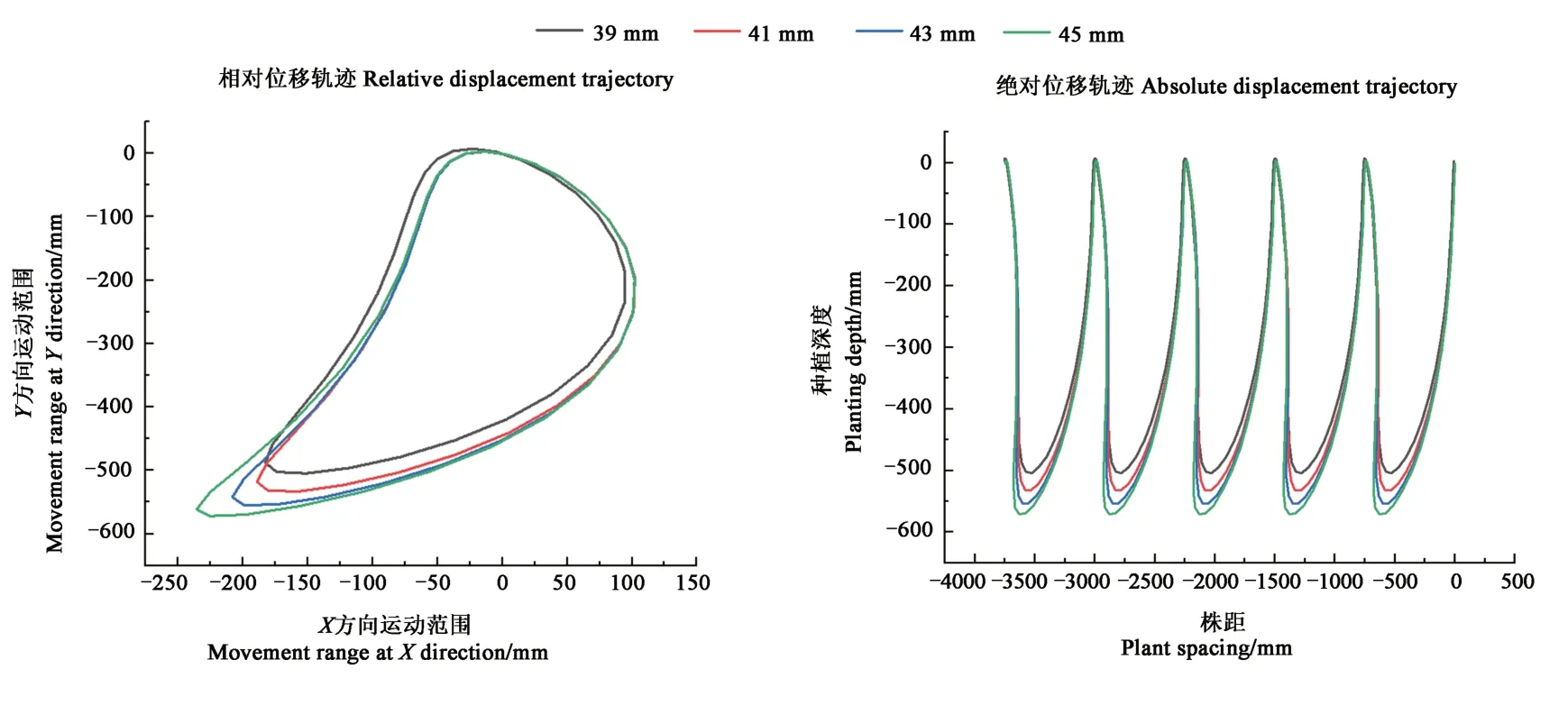

2.1 曲柄AB的长度L1对端点轨迹之间的影响

L1与鸭嘴种植机端点轨迹的关系如图6所示。可以看出,随着曲柄AB长度L1逐步加长,端点相对位移轨迹逐渐变尖,Y轴方向位移逐步变长;绝对位移轨迹中种植深度逐步加大,种植角度逐步呈现90°。轨迹最低点与X轴正方向夹角逐步减小。轨迹变化说明L1变长可以改变木薯种植深度,L1长度为45 mm为最佳。

图6 L1与栽种装置位移轨迹的关系Fig.6 Relationship between L1 and displacement trajectory of planting device

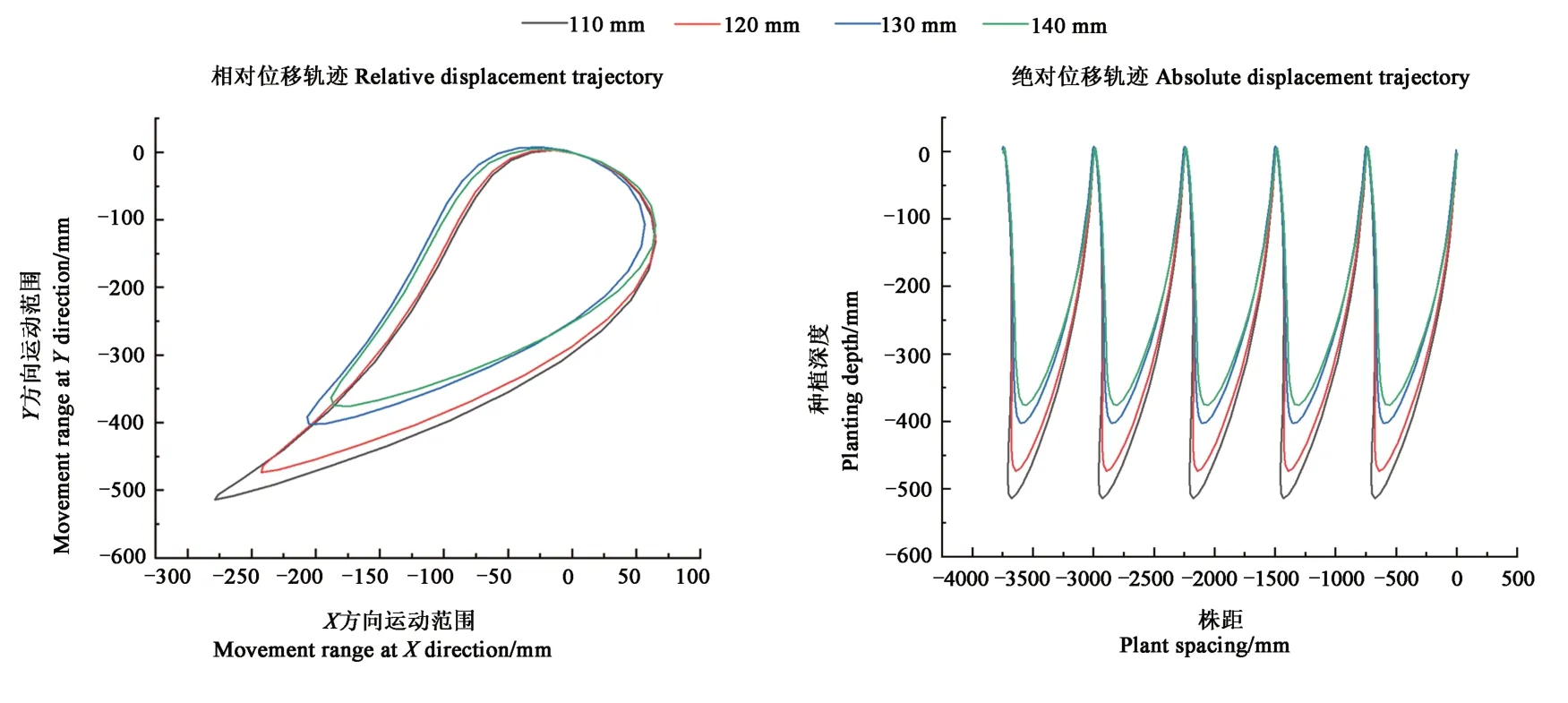

2.2 摇杆CD长度L2对端点轨迹的影响

L2与鸭嘴种植机端点轨迹的关系如图7所示。可以看出,随着摇杆CD的长度L2逐步加长,端点相对位移轨迹逐渐变短,X、Y轴方向位移逐步变短,运动轨迹逐步向上倾斜;绝对位移轨迹中种植深度逐步减小,回程段角度逐步变大。轨迹最低点与X轴正方向夹角逐步增大。轨迹变化说明L2变长可以改变木薯种植深度以及鸭嘴种植机入土角度,由于轨迹端点角度不宜过于小,L2最佳长度为130 mm。

图7 L2与栽种装置轨迹之间的关系Fig.7 Relationship between L2 and planting device trajectory

2.3 连杆BC长度L3对端点轨迹的影响

L3与鸭嘴种植机端点轨迹的关系如图8所示。由图8可知,随着连杆BC长度L3逐步加长,端点相对位移轨迹变化不大,运动轨迹逐步向左位移;绝对位移轨迹中种植间距变大。轨迹最低点与X轴正方向夹角逐步减小。轨迹变化说明L3对木薯种植轨迹变化不大。

图8 L3与栽种装置轨迹之间的关系Fig.8 Relationship between L3 and planting device trajectory

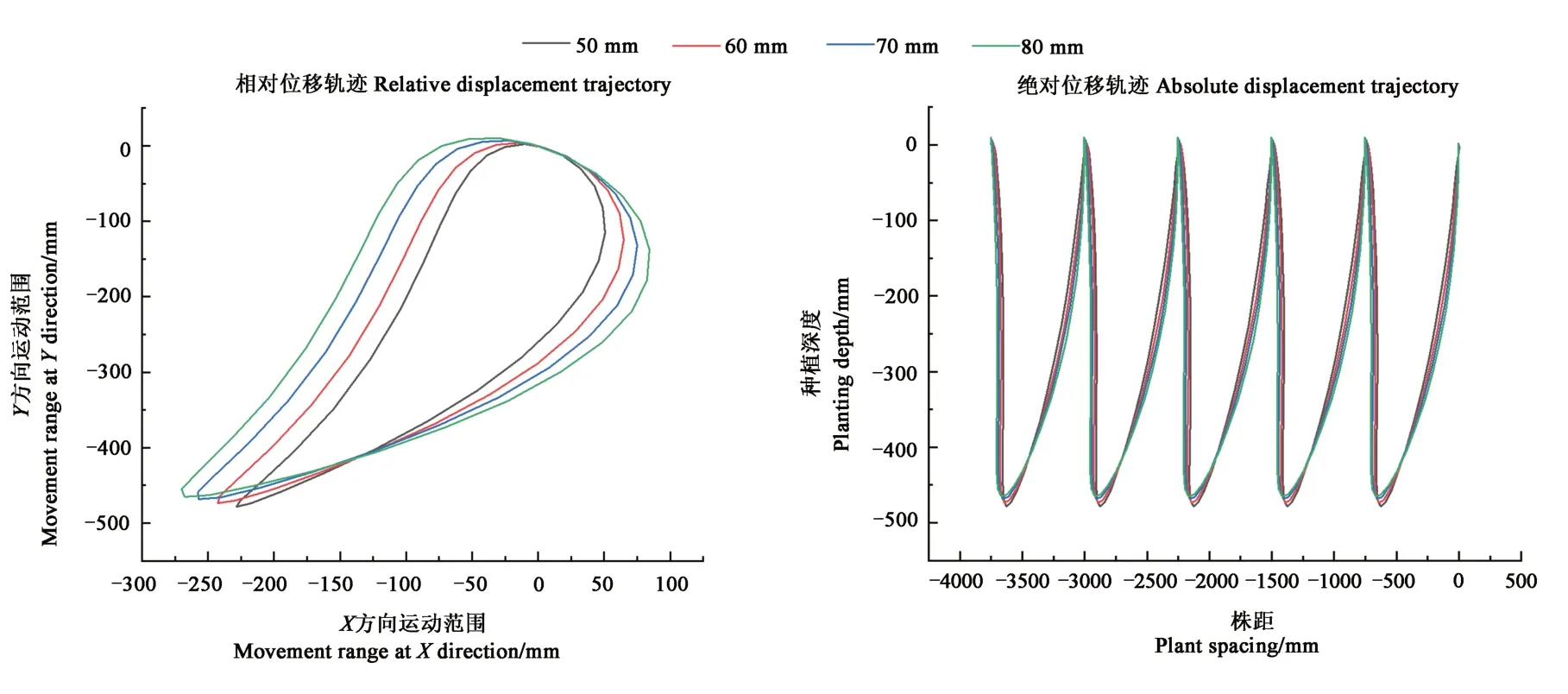

2.4 曲柄OF长度L5对端点轨迹的影响

L5与鸭嘴种植机端点轨迹的关系如图9所示。可以看出,随着连杆OF的长度L5逐步加长,端点相对位移轨迹变宽,运动轨迹逐步向左倾斜,轨迹端点逐步变钝;绝对位移轨迹中种植段逐步垂直与地面,回程段夹角变小。轨迹最低点与X轴正方向夹角逐步减小。轨迹变化说明L5变长可以改变木薯种植轨迹端点角度,L5最佳长度为50 mm。

图9 L5与栽种装置轨迹之间的关系Fig.9 Relationship between L5 and planting device trajectory

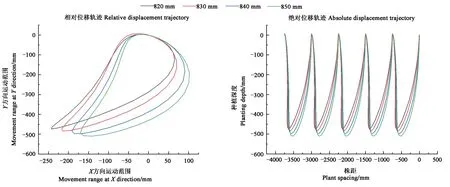

2.5 摇杆FG长度L6对端点轨迹的影响

L6与鸭嘴种植机端点轨迹的关系如图10所示。可以看出,随着摇杆FG的长度L6逐步加长,端点相对位移轨迹逐渐变尖,X轴方向位移逐步变短,Y轴方向逐步变长;绝对位移轨迹中种植深度逐步加大,种植角度逐渐倾斜。轨迹最低点与X轴正方向夹角变大。轨迹变化说明L6变长可以改变木薯种植间距,种植间距过大会影响收益,L6最佳长度为820 mm。

图10 L6与栽种装置轨迹之间的关系Fig.10 Relationship between L6 and planting device trajectory

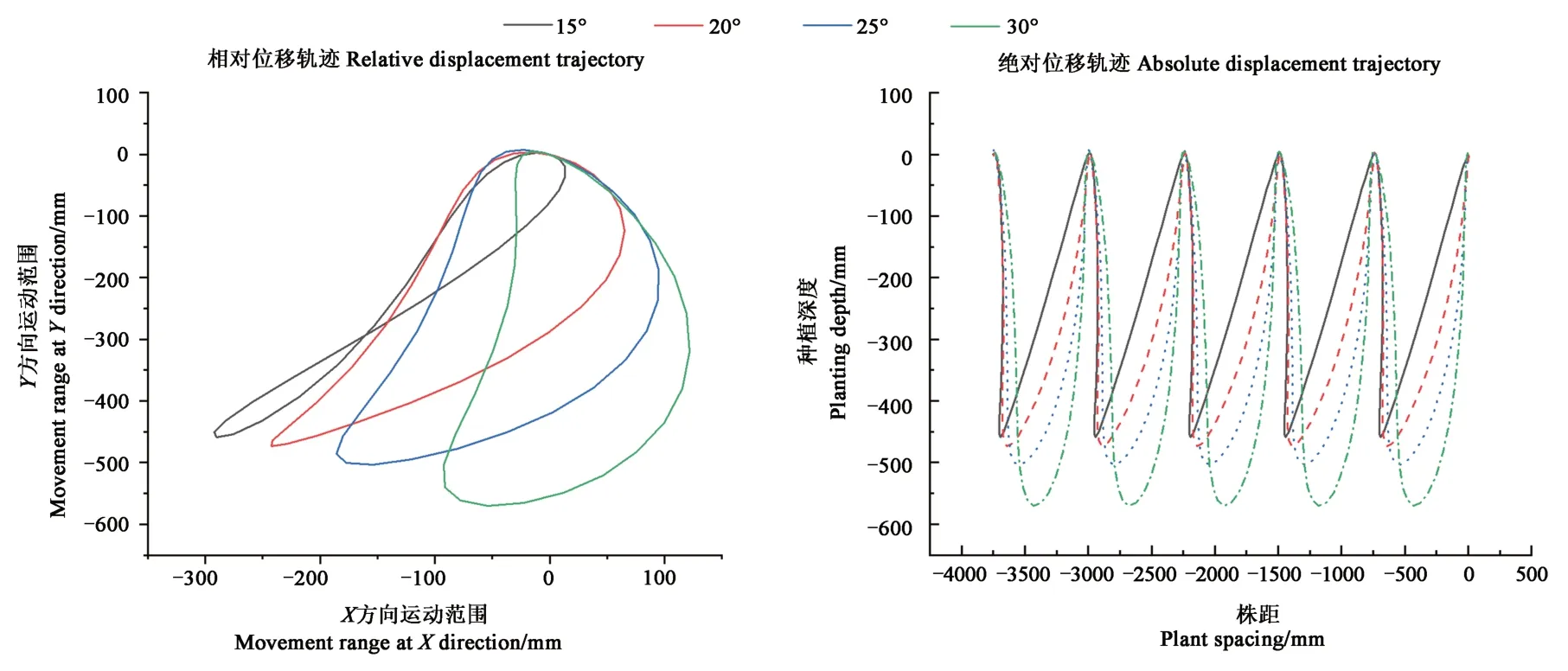

2.6 鸭嘴栽植器安装位角度θ对端点轨迹的影响

鸭嘴种植机安装角度与端点轨迹的关系如图11所示。可以看出,鸭嘴栽植器的角度逐步变大,端点相对位移轨迹逐渐变钝,轨迹逐步向下倾斜,轨迹逐步变宽;绝对位移轨迹中种植深度逐步加大,种植角度逐渐倾斜,种植间距逐步变大,轨迹逐步变宽。轨迹最低点与X轴正方向夹角变大。轨迹变化说明鸭嘴栽植器的角度变大可以改变木薯种植轨迹端点角度以及种植深度,根据木薯种植规范要求,鸭嘴栽植器最佳角度为20°。

图11 安装角度与栽种装置轨迹之间的关系Fig.11 Relationship between installation angle and planting device trajectory

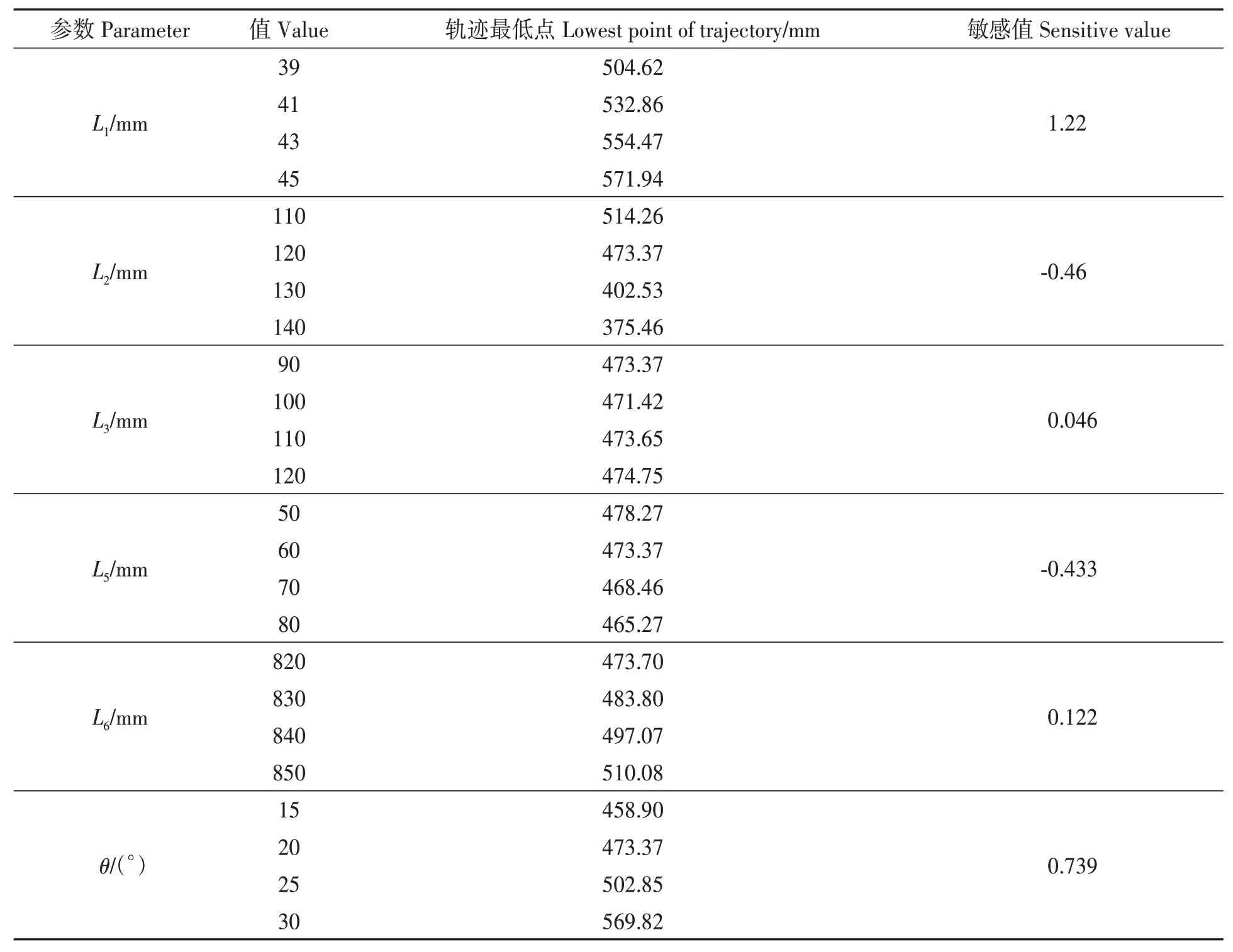

2.7 优化结果分析

七连杆机构参数的敏感值如表1所示。通过表1,可以看出,L1、L3、L6、栽植机角度变化对七连杆机构轨迹影响为正;L2、L5的变化对七连杆轨迹影响为负。

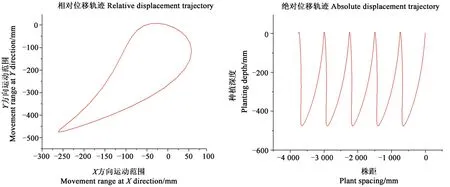

综上所述,曲柄AB长度L1、连杆BC长度L3、连杆FG长度L6、栽植机安装角度θ与测量函数的关系为正相关,即随着L1、L3、L6和安装角度的增大,鸭嘴栽植器的最低点随之下降;遥杆CD的长度L2、曲柄OF的长度L5与测量函数的关系为负相关,即随着L2、L5长度的增加鸭嘴栽植器的最低点会上升。并且通过表1可以看出,敏感值最大的为曲柄AB长度L1,说明曲柄AB尺寸变化对鸭嘴栽植器最低点的影响最大,连杆BC长度L3敏感值最小,对鸭嘴栽植器最低点的影响最小。通过上文分析并考虑到现实因素,得出优化结果;L1为47 mm、L2为130 mm、L3为90 mm、L4为800 mm;L5为60 mm、L6为820 mm、L7为360 mm、L8为600 mm;鸭嘴栽植器的安装角度为20°。利用最优解的机构参数,其轨迹如图12所示。

表1 七连杆机构与栽种末端轨迹敏感值的关系Table 1 Relationship between seven link mechanism and sensitive value of planting end trajectory

图12 满足木薯种植机要求的栽种装置端点运动轨迹Fig.12 Motion track of end point of planting device meeting the requirements of cassava planter

3 讨论

以鸭嘴栽植器的最低点为目标检测函数[17],使用Adams中的设计优化,研究七杆式单行木薯种植机的每个参数的敏感值。敏感值体现了七连杆机构中某一参数对目标函数的变化影响,负数表明变量的变化与测量结果的变化是负相关,正数表明变量的变化与测量结果的变化是正相关[18]。本研究为了获得满足木薯种植农艺要求的栽种机构最优参数,通过改变木薯种植机构参数来获得种茎竖插最优方案,解决目前木薯在竖插种植方式的空白。

本文所设计的双曲柄七杆式木薯种植机构,与传统直插木薯种植机构相比种植深度、种植间距更加符合木薯种植规范,种植机入土角度更适宜木薯生长,可以有效提升木薯产量。