核电站核岛地下排水系统承插式连接加强型预制检查井施工技术研究与应用

文/张希旭 中国核工业二四建设有限公司 四川绵阳 621000

引言:

某核电厂核岛主厂房区域地下排水系统共有20 余个深度约为18m 的现浇结构的小直径检查井。按照常规的施工工法,采取现场开挖,垫层施工后进行分层现浇钢筋混凝土检查井,存在施工空间受限,全周期处于安全高风险作业状态,施工进度不能满足现场管理需求。经结合现场工程需求和检查井结构进行研究,确定一种承插式连接加强型预制检查井施工技术,除第一节为现浇结构外,其余采用标准节预制和现场拼装,设置连接加强层替代焊接埋件加固等方式,解决了传统工艺所需在现浇井筒内施工脚手架和模板拆除难度大的问题,规避了高深受限空间作业的风险,达到了安全生产,质量和工期更优,节能环保显著的目的。

1、施工难点分析

检查井为小直径圆形薄壁结构、钢筋密集,设计深度达18m,采用传统现浇方式施工,施工空间受限安全隐患大、工期较长且模板拆除难,影响回填施工进度,但是采用预制施工,每个检查明井共11 节标准节井筒,每节高度为1.5m,标准节之间采用企口和加强层方式连接,其加强层区域的井筒底部由于现浇结构异型,且混凝土浇筑量小。容易出现表观蜂窝麻面等相关质量通病现象,另外井筒标准节连接时容易受重力影响,连接层的砂浆容易外溢导致砂浆层厚度和饱满度不满足质量要求。

2、关键工艺研究与过程控制

2.1 关键工艺研究

检查井为下人深井,采用后台预制标准节井筒施工的方式与现场施工同步进行,后台预制井筒时采用一套独特的可周转使用的模板系统,井筒设置上下企口,浇筑完成模板拆除后安装爬梯,具备吊装条件后利用设置的企口进行现场吊装连接,再设置连接加强层以保证井筒连接的稳固性。经研究分析工艺流程为预制井筒模板制作→井筒预制施工→预制井筒吊装→预制井筒加强层施工。

2.2 关键工艺过程控制

2.2.1 预制井筒模板制作控制

检查井为圆形薄壁结构,内测设计有垂直上人的爬梯,模板制作工艺较复杂。首先对预制检查的结构进行分析,基于混凝土浇筑过程中施工爬梯对混凝土的质量和功效产生一定的不利影响,则将爬梯变更为后制,后制的方式选用钻孔植筋处理的方式。针对井筒本身的制作仅仅需要对模板构件进行分解,整个标准节的筒模板可分为上企口模、下企口模、内模、外模。

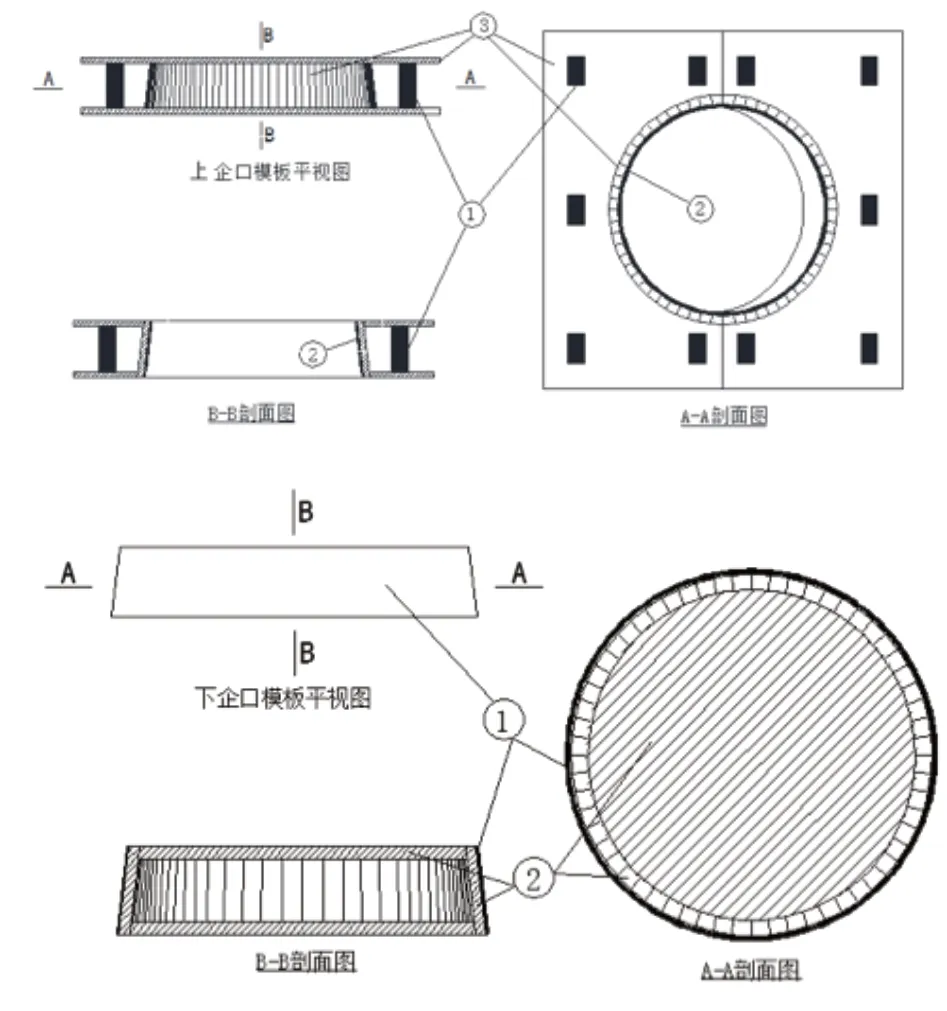

(1)上企口模、下企口模的制作

企口分上下型,即安装时可承插,根据企口形状和尺寸要求将木模板加工为窄条形状便于塑成圆筒形,因企口侧面为斜面,所以窄条模板两端宽度略有不同。采用切割机具切割出弧形木模板用作背肋,各条形木模板沿背肋拼装为筒体状,上下两块背肋间用木方进行支撑固定,内、外侧所需衬板采用三合板封闭,为便于企口模板的拆卸,宜将企口模板加工为两半,模板支设时进行拼装,即完成了上企口模板的加工,如下图1(左)企口模板制作示意图,下企口模的制作方法同上企口模类似,但是要结合结构特征稍微修改,如图1(右)示意图所示。

图1 企口模板制作示意图

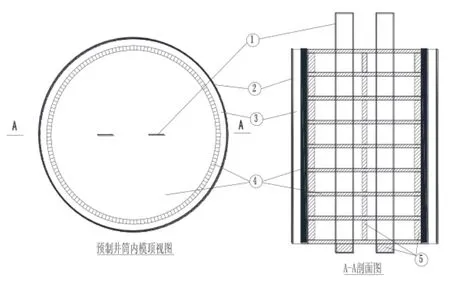

(2)井筒内模制作

将木模板加工为窄条形状,再采用切割机具切割出弧形木模板用作背肋,各条形木模板用铁钉钉于背肋上拼装为筒体状,上下两块背肋间用木方进行支撑固定。条状模板与背肋拼装完成后在外侧用胶带包裹一层聚苯乙烯板,聚苯乙烯板外包白铁皮,白铁皮采用铁钉与塑料胶带进行固定,整体加工为一个圆筒。

图2 井筒内模制作示意图

①钢筋吊环 ②白铁皮 ③聚苯乙烯板 ④木模板 ⑤木方

(3)井筒外模制作

井筒外模加工基本做法与内模一致,不同点在于外模加工为两个半圆,待支设时进行拼装,不采用聚苯乙烯板和白铁皮,而采用三合板内衬于窄条模板上。

图3 井筒外模制作示意图

①白铁皮 ②木方 ③木模板

2.2.2 预制井筒钢筋绑扎、模板支设、混凝土浇筑

预制井筒施工前选择场地平整地面并铺设好塑料薄膜进行隔离,根据设计尺寸要求进行放线,确定好井筒内径、外径的位置,按照该放线位置支设下企口模板及内模,并预先将模板涂覆脱模剂,开始绑扎井筒钢筋,完成后采用砂浆垫块将钢筋保护层调好,再支设井筒外模,外模为两半圆拼装,模板要保证表面光滑、平整,无明显表面缺陷,模板的拼缝要严密,避免漏浆。模板加固主要采用井字现场现成的脚手架在井筒外围加固,脚手架内侧立杆紧贴井筒外模背肋进行固定,另加圆钢对外模进行捆绑加固。

上企口模板待混凝土浇筑至外模顶面时进行安装加固,再浇筑上企口混凝土,混凝土浇筑过程中注意振捣密实,模板稳固不位移,确保混凝土浇筑质量,拆模后表观质量良好。

2.2.3 预制井筒模板拆除

井筒标准节混凝土浇筑完成后养护至强度达30%即可以拆模,拆除时应能保证混凝土其表面和棱角不受损伤,将上企口模板及外模加固进行拆除后再拆除外模。

拆除内模是预制井筒模板拆除的难点,将预备好的稀释剂浇至内模的聚苯乙烯板上,待聚苯乙烯板完全溶化后采用吊车吊住预设钢筋吊环将内模拔出,之后将白铁皮拆除。

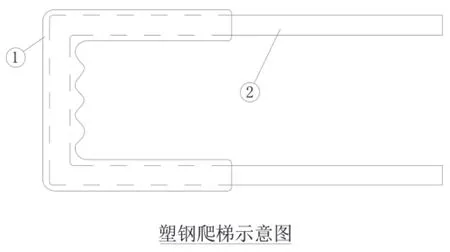

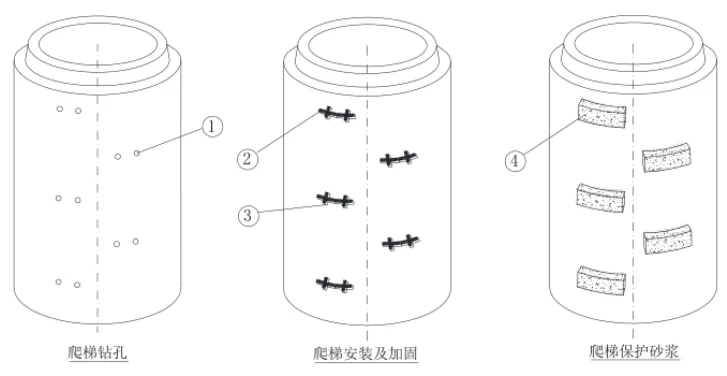

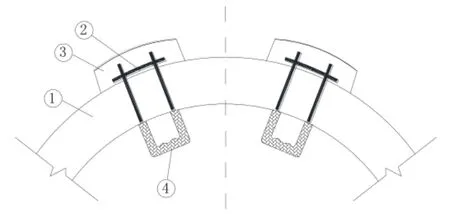

2.2.4 预制井爬梯安装

预制检查井筒模板拆除完成后即可以开始安装爬梯,爬梯为成品塑钢爬梯,采用水钻在井筒壁上已定位的爬梯位置进行钻孔,后实施植筋工艺安装爬梯,塑钢爬梯构建穿出已钻好的孔径并外露,外露部分应保证≥150mm,井筒外侧露出的爬梯钢筋应焊接一段水平钢筋进行加固,并采用涂刷防锈漆和涂抹水泥砂浆包裹保护,包裹范围内井壁须进行凿毛和湿润处理,确保混凝土的有效结合。为更好的使爬梯垂直度满足要求,宜在钻孔前将检查井整体进行爬梯定位,对检查井每节预制井筒从下到上进行编号,做好标记后依次在每节预制井筒外侧将每个爬梯位置进行返放线。用墨线分别定好爬梯孔、爬梯位置及相应爬梯中轴线,根据放线位置进行钻孔,孔洞直径比塑钢爬梯钢筋直径稍大2mm ~5mm。

2.2.5 预制井筒吊装

预制检查井在养护强度达到75%时即可进行吊装,现场使用塔吊或汽车吊在起吊能力范围内站位进行吊装。每节井筒吊装根据安装爬梯时的编号从下到上依次进行,采用钢筋设置两个吊环于井筒上部。待井筒吊装就位后,将吊环从混凝土表面切割。

图4 成品塑钢爬梯示意图

图5 爬梯安装示意图

图6 爬梯做法大样图

由于井筒内有爬梯,为了保证爬梯上下的贯穿性,在吊装之前,需将每个预制井的爬梯中心对位。在预制井筒准备起吊时,在下节井筒上企口表面抹刷好连接层砂浆。在预制检查井运送至准备起吊位置后,将钢丝绳连同挂钩挂到预制井的吊环上,在每个吊环上各拴好拉绳。等钩挂好、人员离开预制件后,指挥人员指挥塔吊慢慢起钩,待钢丝绳快要拉紧时,塔吊停止起钩,指挥人员在此确认拉钩位置、检查卡环与钢丝绳、卡环与预制件吊环连接是否正常,得到确认后再指挥塔吊慢慢起钩,预制件完全离开地面后,指挥人员指挥塔吊将预制井筒运至相应位置;待预制井筒到达相应井身的位置,为更准确的就位,由工人在两边拉着拉绳以调整井筒初步就位,必须使井筒外壁上弹出的两条墨线分别与下部井筒的两条线对齐,然后现场采用线坠进行垂直度控制,用水平尺控制上部井筒就位时的水平度,现场吊装就位时借助起吊设备进行井筒垂直度及水平度的调节,待准确就位后,方可取出挂钩。

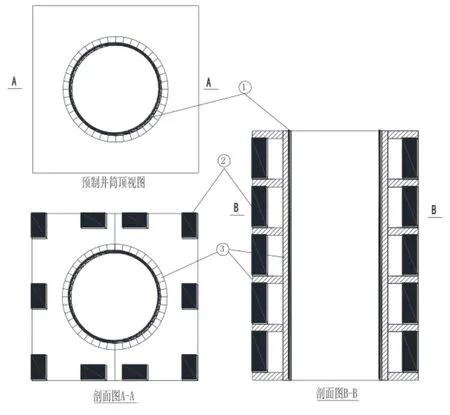

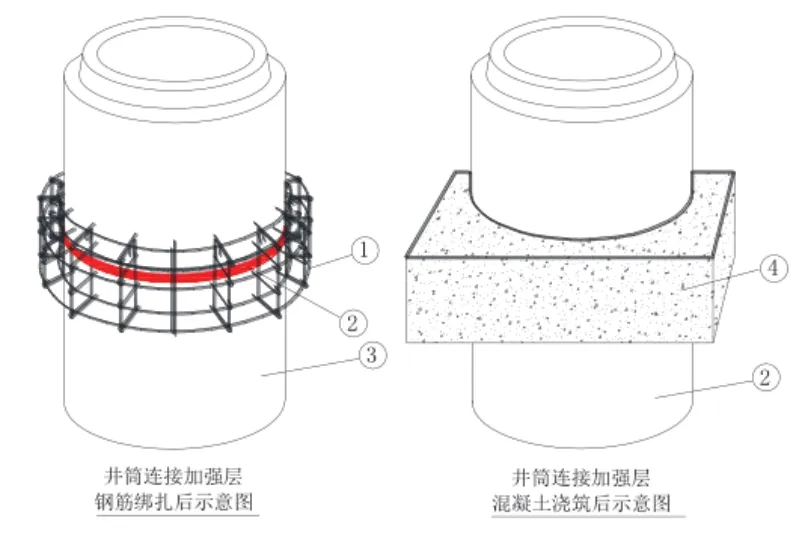

2.2.6 预制井筒加强层施工

预制井筒加强层作用是保证井筒间连接可靠牢固,用来抵抗回填材料的不均匀沉降或地震等灾害产生的动荷载。

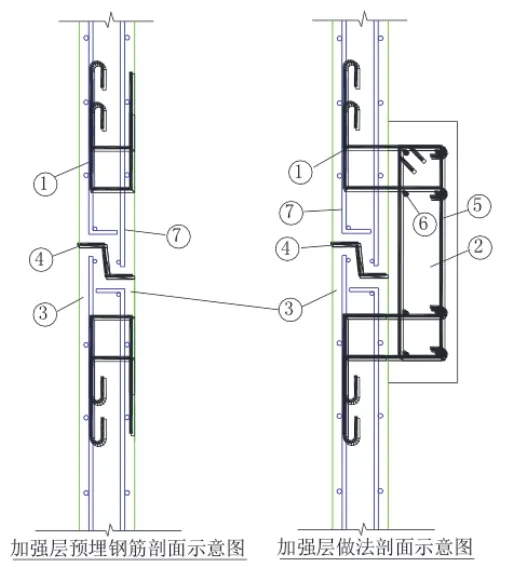

预制井筒加强层施工时,首先将对应的预制井筒上下节预埋钢筋剃凿出来,再将环向水平筋及箍筋绑扎好,对凿毛面清理充分湿润后浇筑混凝土,做法详见示意图:

图7 井筒连接加强层做法效果图

①井筒连接加强层钢筋 ②砂浆连接层 ③预制井筒 ④加强层混凝土

图8 预制检查井筒连接剖面图

①井筒连接加强层预埋钢筋 ②加强层混凝土 ③预制井筒 ④砂浆连接层 ⑤加强层箍筋 ⑥加强层水平筋 ⑦预制井筒钢筋

3、施工过程中重点关注项

由于检查井井筒为圆形薄壁结构,钢筋密集间距过小,位于加强层区域的预制井筒底部位置拆模后易出现一些蜂窝麻面情况。为不影响检查井结构质量,施工过程中将混凝土变更为同强度细石混凝土,该问题得到解决,确保了混凝土的浇筑质量。

井筒吊装时受井筒重力影响,连接层砂浆易外溢,为解决该问题,在井筒施工过程中采用砂浆内加入10mm左右粒径碎石,顺利解决了该问题。

井筒预制和施工过程中应严格控制承插口的尺寸偏差,以满足现场安装要求,冬期施工时注意薄壁混凝土和承插现浇层混凝土的浇筑温度和养护温度。吊装过程中严格控制深井的垂直度,吊装2 层可行井筒周边的回填施工工作,可有效避免脚手架等受限高空作业的风险,质量安全受控。

结语:

核岛工程地下水排水系统承插式连接加强型预制检查井施工技术是一项打破现浇混凝土形式的新工艺,已成功应用在某核电站示范工程,该施工技术从预制到吊装完成后,经检测混凝土标准养护试块及同条件养护试块强度均满足设计要求,井筒连接良好,回填后均未出现异常状况,施工过程中为发生安全质量事件,极大程度优化了工期,对节能环保施工发挥了积极的作用。