白石窑枢纽船闸变曲面输水廊道模板设计及施工

徐文兵,吕 凯,李小鹏

(广东省水利水电第三工程局有限公司,广东 东莞 523000)

闸室是船闸的重要组成部分之一,其浇筑质量、防渗效果的好坏将直接影响船闸功能的实现[1-2]。因此,闸室输水廊道的施工技术是否先进,将直接影响到船闸的质量、安全和进度。近年来国内专家对廊道施工技术研究也越来越多[3-10],可见船闸闸室输水廊道整体移动模板系统的施工工艺研究,对船闸施工十分重要[11-12]。

1 工程概况

北江(曲江乌石至三水河口)航道扩能升级工程白石窑枢纽船闸工程位于清远市英德白石窑水电枢纽左岸,属英德望埠镇,右岸属英德英红镇,上游通往韶关,下游流向远。

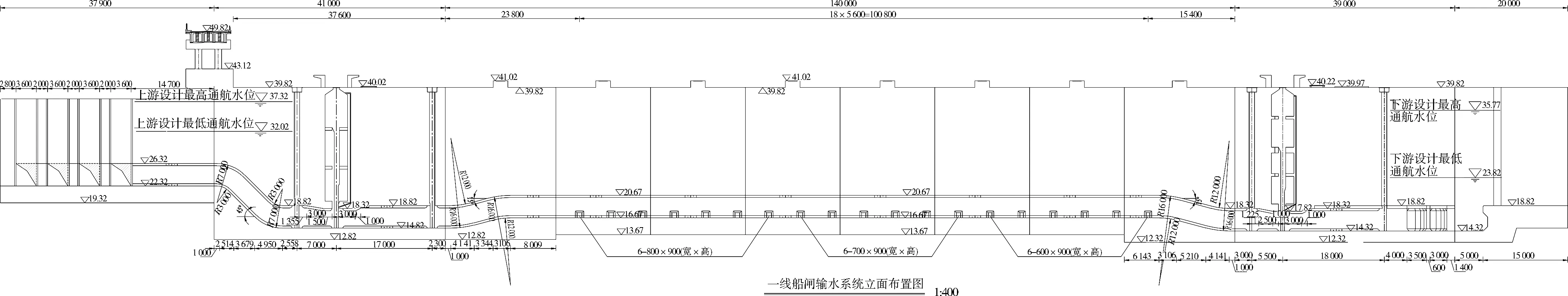

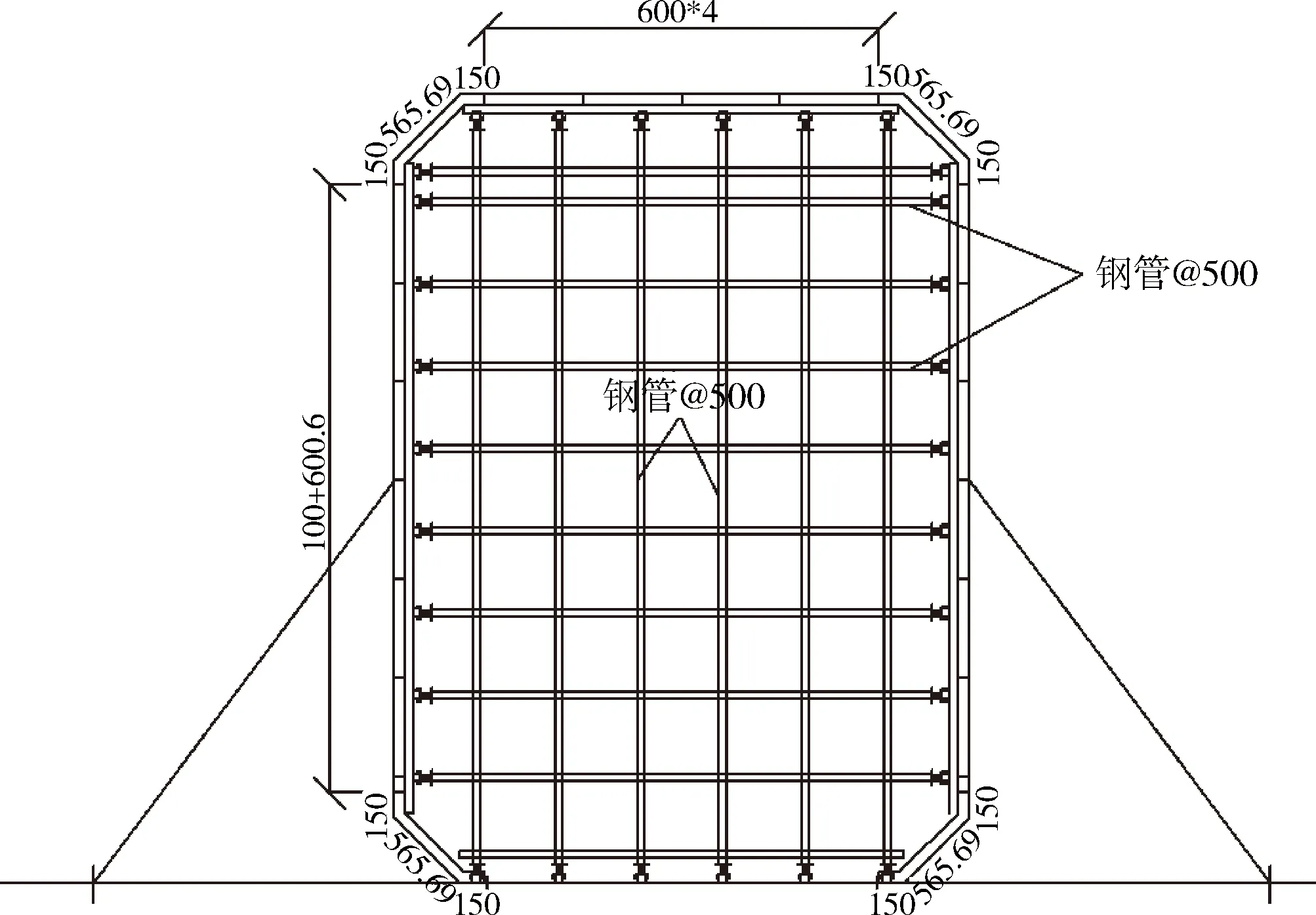

本船闸工程分为新建二线船闸及重建一线船闸。新建二线船闸及重建一线船闸工程为白石窑枢纽的改、扩建工程,白石窑航电枢纽工程等别为二等,本船闸属Ⅲ级船闸,船闸上、下闸首及闸室均为2级建筑物,上、下游导航墙及靠船墩为3级建筑物,临时建筑物为4级。新建白石窑二线船闸与一线船闸同位于左岸布置,二线船闸有效尺度采用220 m×23 m×4.5 m,拆除重建白石窑一线船闸有效尺度采用140 m×23 m×4.5 m,一、二线船闸上下游均共用引航道方案(见图1)。

图1 白石窑枢纽船闸工程一期输水系统立面布置示意

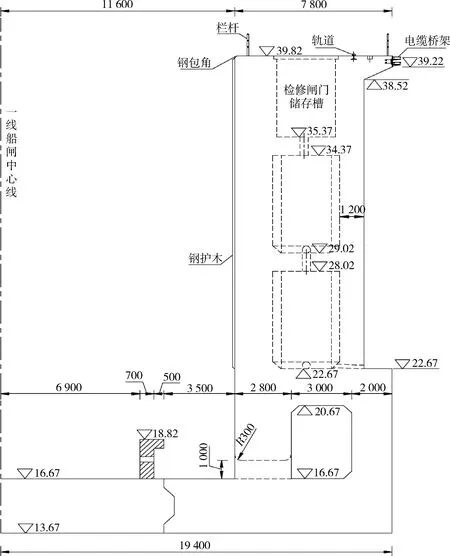

本船闸工程主要水工建筑物有闸首、闸室、导航墙、靠船墩、隔流堤及护坡等,一线船闸闸室输水廊道标准段为2#~7#闸室,尺寸为3 000 mm×4 000 mm;二线船闸闸室输水廊道标准段为2#~11#闸室,尺寸为3 500 mm×4 800 mm(见图2)。白石窑船闸受前期不利因素影响,廊道施工作业时间短,任务重,如何加快廊道结构施工尤为关键。因此在保证质量、施工安全的情况下,需要加快输水廊道施工进度,缩短主体工程的施工时间,尽快实现船闸通航目标,发挥社会效应,是本工程的一个重点及难点。

图2 一线船闸廊道横剖面示意(单位:高程m,尺寸mm)

2 施工工艺

常见的水闸输水廊道施工方法一般分为两种:一是顶板与侧墙同时浇筑;二是顶板与侧墙分开浇筑[9]。

输水廊道是船闸结构的重要组成部分,其断面尺寸较大,质量要求高。传统廊道施工工艺,虽然可以满足廊道施工的要求。但支架搭设需要投入大量的材料,周转效率低,同时拆除需要花费大量时间与人力,整体工效低;易对混凝土外观、抗渗造成不利影响。

为此在广泛调研和总结国内外各类型廊道施工经验的基础上提出了输水廊道移动式模板支架系统,在廊道底板浇筑前就开始制作,对比满堂支撑架法搭设简单且只需安装和拆除一次。利用船闸主体结构大模板作为侧模,按顶模与侧模分开设计,使得廊道墙身和顶板可分开施工,解决了传统的隧洞台车施工侧墙期间同样占用台车时间,提高了模板的周转效率,满足施工标准段,定制1套模板可施工异形段,加快了施工进度。

3 模板系统设计

3.1 标准段

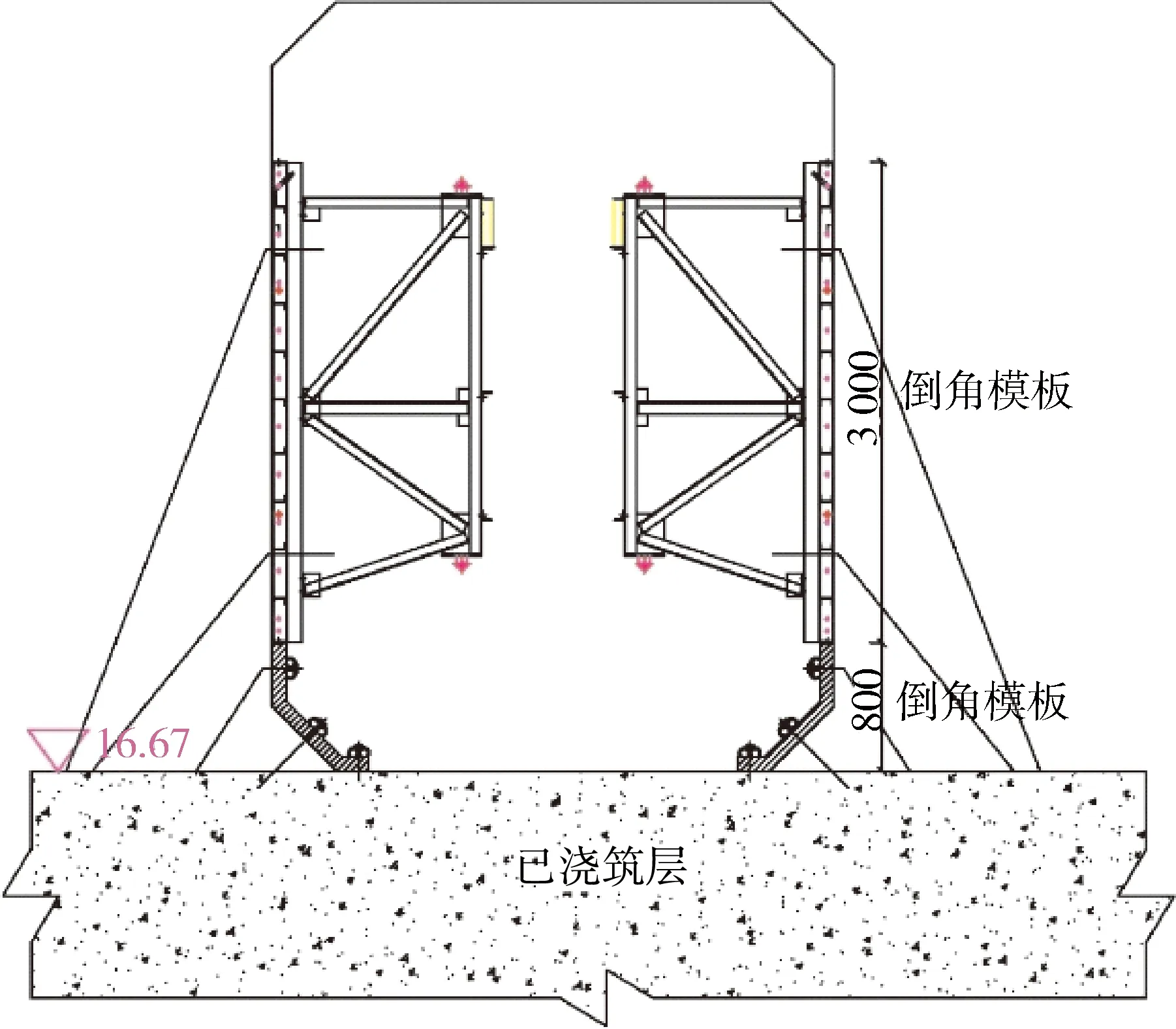

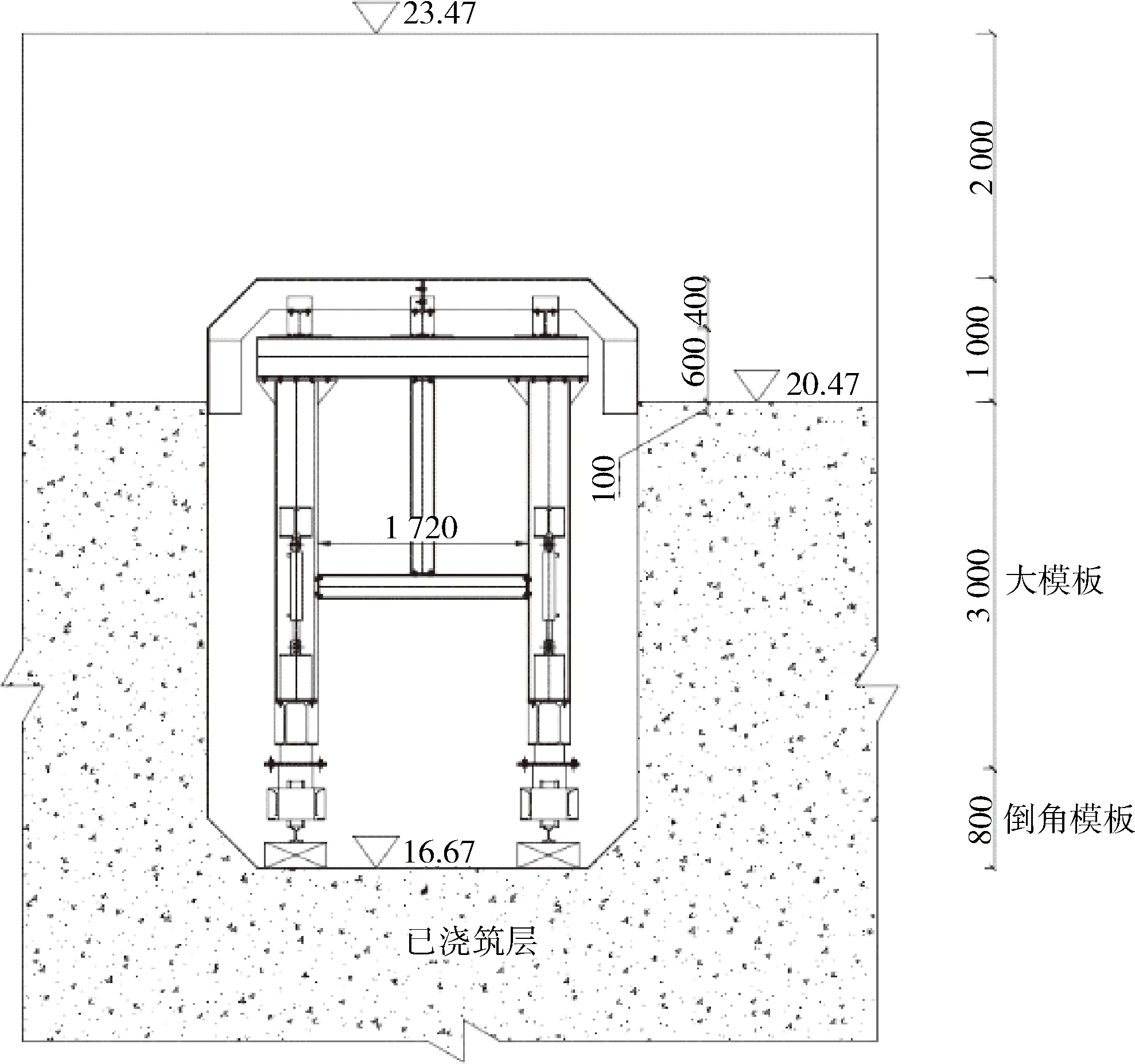

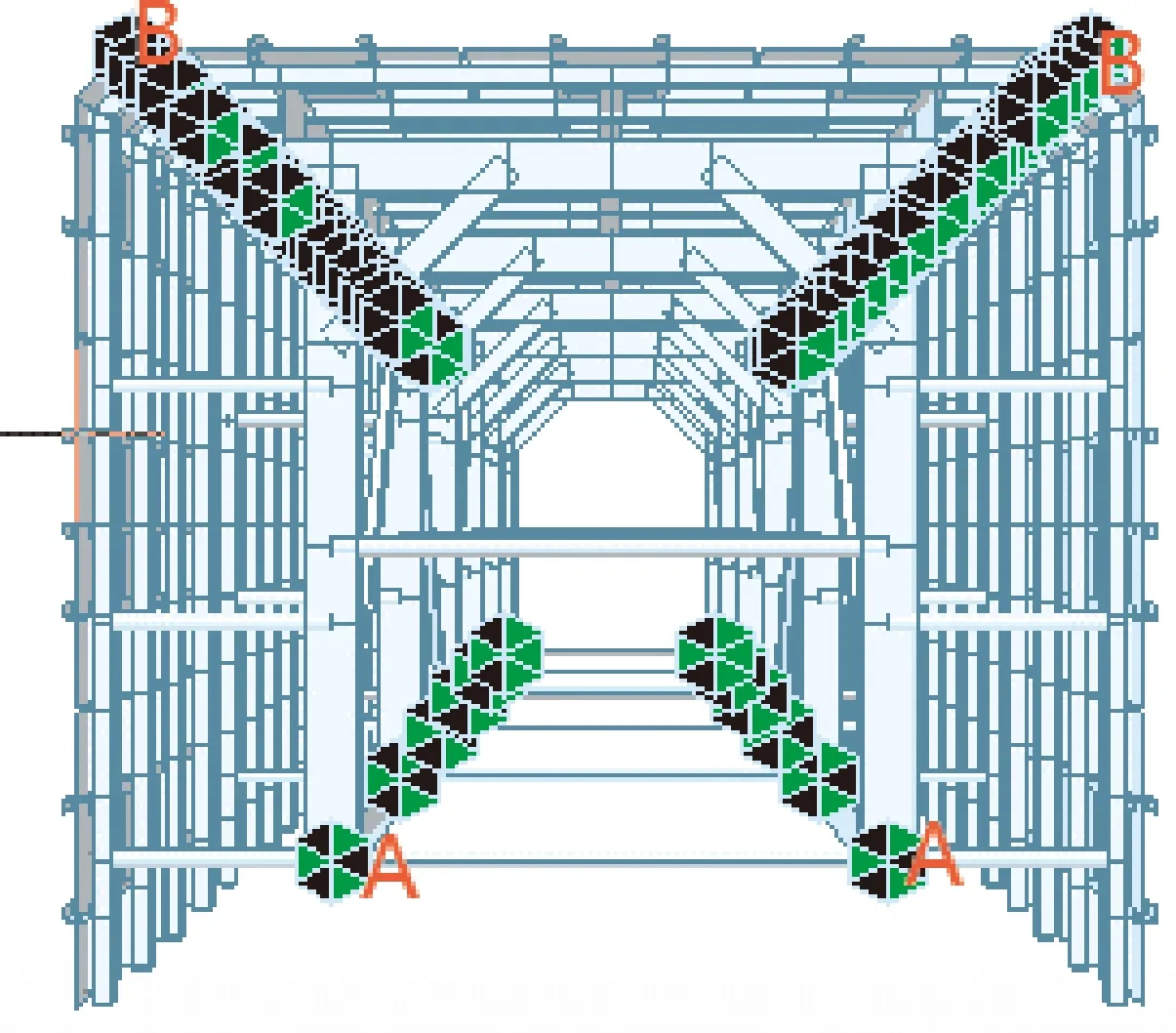

输送廊道标准段采用倒角模板+大模板+简易顶模台车方式施工。倒角模板高度为800 mm,台车模板高度为700 cm,与混凝土面搭接100 mm。混凝土浇筑至输水廊道底板顶高程为16.67 m,安装倒角模板及大模板,待混凝土浇筑至20.47 m高程,拆除倒角模板及大模板。首次安装台车,在输水廊道内组装,第二次使用待标准闸室全部浇筑至16.67 m高程后,利用轨道滑移至下一工作面(见图3)。

图3 现场标准段施工示意

二线船闸输水廊道模板安装见图4~图5,一线船闸做法参考二线船闸输水廊道模板安装,对简易顶模进行局部调整,拆顶部500 mm宽度模板,降低支柱高度800 mm可满足一线船闸施工要求。

图4 倒角模板及大模板安装示意(单位:高程m,尺寸mm)

图5 倒角模板及大模板安装示意(单位:高程m,尺寸mm)

3.2 异形段

一线船闸闸室输水廊道异形段位于进水口,上闸首、1#闸室、8#闸室及下闸首,二线船闸闸室输水廊道异形段位于进水口,上闸首、1#闸室、12#闸室及下闸首。异形段采用定制型组合钢模板,二线船闸进水口定制1套模板,上闸首定制1套模板,首节闸室及末节闸室定制1套模板共用,下闸首定制1套模板,一线及二线船闸共用。输水廊道顶部采用满堂式脚手架搭设,承重排架搭设见图6~图7。

图6 输水廊道3.5 m×4.8 m异形段模板安装示意

图7 输水廊道3 m×4 m异形段配板图模板安装示意

3.3 关键部位验算

对模板面板、托梁等关键部位需进行验算,以标准段为例,通过简化标准段台车系统模型,利用计算软件计算受力情况,荷载:该模型选取钢材弹性模量为206 000 N/mm2、抗弯强度为205 N/mm2、抗剪强度为125 N/mm2等参数,计算新浇混凝土自重为30 kN/m2、钢筋自重为1.8 kN/m2,根据规范以2 m/h浇筑混凝土侧模压力F=44 kN/m2,计算结果整体性符合要求。为了更贴近现场情况,保证结果精度,关键部位还需采用理论计算进行(见图8)。

图8 整体计算模型示意

1) 模板面板计算

模板面板为受弯构件,按三跨连续梁对面板进行验算其抗弯强度和刚度,间距取30 cm。

荷载计算如下:

q自重= 15.55 kN/m;

q活荷载及设备= 0.5 kN/m;

q=(15.55+0.5)×1.2=19.26 kN/m;

M=0.1ql2=174 240 N·m;

σ=M/W=6.453 N/mm2<[f]=13 N/mm2;

ν=0.677ql4/(100EI)=0.369 mm≤[ν]=l/250=1.2 mm(其中q=q1=15.55 kN/m)。

经计算,钢模面板强度、刚度满足施工要求。

2) 托梁材料计算

托梁按照集中荷载作用下的三跨连续梁计算;托梁采用:钢管(双钢管):Ф48×3.5;W=10.16 cm3;I=24.38 cm4。

P取纵向板底支撑传递力P集中荷载=5.808 kN;

Mmax= 0.502 kN·m ;

Vmax= 0.128 mm<500/150=3.33mm;

σ=49.406 N/mm2<[f]=205 N/mm2。

托梁的抗压强度、挠度,满足要求。

4 模板系统施工

4.1 标准段输水廊道模板安装

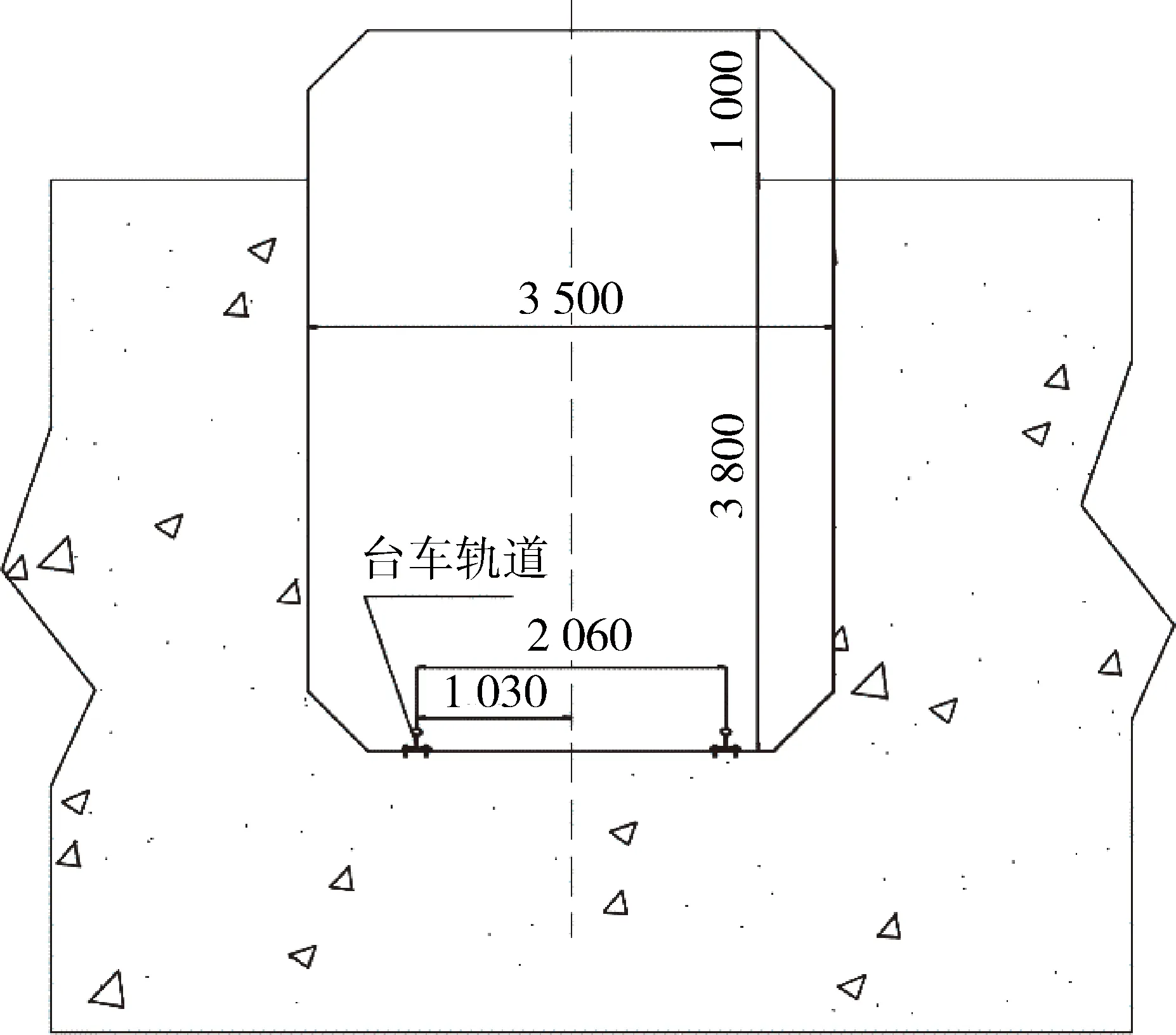

廊道采用倒角模板+大模板+简易顶模台车安装。先安装固定好底部倒角模板,再安装固定大模板,大模板采用斜拉固定。混凝土浇筑至大模板顶后,拆除大模板后再安装顶模台车。在输水廊道底部安装行走轨道,轨道位置如图9所示。

图9 台车轨道位置示意(单位:mm)

安装台车,在轨道安装完毕后在输水廊道内进行组装。组装过程中先台车支撑架体及调校,后安装台车顶部模板。拼装完毕后,通过液压系统顶升台车至设计高程,后将两侧模板顶开至已浇筑混凝土边。安装完毕后台车如图10所示。

廊道顶部模板时,先将台车顶部倒角处模板松动,离开混凝土面2~3 cm(见图11),再调节液压系统下降支撑架体30 cm(见图12),即可脱离混凝土面,通过轨道行走移动至下一工作面。

图12 脱离台车顶部模板示意

4.2 异形段输水廊道模板安装

型钢模板,侧模内楞采用Φ48×3.5钢管间距为300 mm布置,主楞采用Φ48×3.5钢管间距为750 mm布置。顶模搭设钢管脚手架支撑,排距为0.50 m,纵距为0.50 m;步距为1.50 m;空箱顶木模底部通铺80 m×80 m方木@300布置,托梁采用48Ф双钢管。

4.3 模板系统拆除

当混凝土未达到规定强度或已达到设计规定强度时,如需提前拆模或承受部分超设计荷载时,必须经过计算和技术主管确认其强度能足够承受此荷载后,方可拆除。若在未达到设计强度以前,需在结构上加置施工荷载时,应另行核算,强度不足时,应加设临时支撑。大体积混凝土的拆模时间除应满足混凝土强度要求外,还应使混凝土内外温差降低至25℃以下时方可拆模。否则应采取有效措施防止产生温度裂缝。拆模的顺序可采取先支的后拆、后支的先拆、先拆非承重模板、后拆承重模板,并应从上而下进行拆除。拆下的模板不得抛扔,应按指定地点堆放。

4.4 质量控制要点

1) 模板拼装

防止相邻钢模板之间(模板与下层混凝土之间)拼缝不严、错台过大。模板拼缝之间采用双面胶或海绵橡胶堵缝,模板下部的缝隙应用水泥砂浆等塞严,模板使用前,加强模板的维修,每个工程完工后,应对模板检修一次,板面有缺陷时,应随时进行修理,严重的应更换板面钢板。严格按规范要求对模板拼缝及错台指标进行验收。

2) 模板安装过程控制

支模过程中要反复用线坠靠吊。先安装正面大模,通过对拉型钢及预埋锥形螺栓调整,用线坠靠吊垂直后再安装反面大模,然后在反面模板外侧用线坠校核,最后用对拉型钢固定正、反大模,并随着用线坠校核其垂直度,并注意检查预埋锥形螺栓是否拧紧。支模完毕经校正后如遇有较大冲撞,应重新复核校正,日久失修变形严重的大模板不得继续使用,应由工厂进行修理。混凝土浇筑过程中,须派专人监控模板的紧固情况,做到随时发现情况,随时处理。

3) 模板拆除

坚持墙体混凝土强度达到期2.5 MPa后才能拆模的规定,清理大模板和涂刷隔离剂必须认真,要有专人检查验收,不合格的要重机关报清理刷涂,应留有周转备用的洞口模板,以造当延迟洞口模板拆除的时间,宜采用可伸缩的洞口模板。禁止用大锤敲击模板,以防损伤混凝土棱角。

5 结语

通过使用本技术,提高了施工效率,北江(曲江乌石至三水河口)航道扩能升级工程白石窑枢纽船闸工程节约成本约为49.8万,节省工期为61 d。船闸工程闸室分散式廊道施工,采用倒角模板+大模板+简易移动式模板支架方式。本方案优化,更注重节约工期,质量易于控制,缩短了施工工期,提高了周转使用效率,降低施工成本。一定程度上促进了廊道移动模板支架系统在水运工程领域的发展,社会效益显著。