异型坯高效生产关键技术的开发与应用

刘忠建

(莱芜钢铁集团银山型钢有限公司 炼钢厂,山东 济南 271104)

近年来,H型钢在国内外已被广泛应用于高层建筑、工业厂房、火力发电、海洋工程、闸坝、桥梁以及市政设施的建造等领域。市场对H型钢产量不断增长的同时,其产品规格需求也逐渐出现多样化。而H型钢的产量与品质直接取决于异型坯生产效率和质量,因此,异型坯的高效率、高质量生产仍是当今钢铁行业研究的重要课题之一。某钢厂异型坯生产周期远大于轧制周期,异型坯生产效率已经成为制约H型钢产量的主要瓶颈;加之,该钢厂H型钢产品结构复杂,品种较多,异型坯在生产过程中受结构复杂的结晶器断面和钢种的多样化等因素影响,产品质量稳定性难以控制。为此,该钢厂成立攻关团队对异型坯高效生产技术进行研究,不断提高异型坯产品生产效率和产品质量。

1 生产线主要概况

某钢厂于2004年7月建成投产,目前主要工艺设备有:KR铁水预处理设有6个脱硫、扒渣工位,120 t顶底复吹转炉4座,130 t LF精炼炉4座,130 t RH精炼炉2座,3台板坯连铸机和1台异型坯连铸机。异型坯连铸机由三个断面组成,BB1、BB2和BB3,断面尺寸分别为555 mm×440 mm×90 mm、750 mm×370 mm×90 mm和1 024 mm×390 mm×90 mm。

2 异型坯高效生产关键支撑措施

异型坯高效化生产采取全流程控制措施,主要由铁水预处理、转炉、LF精炼炉和异型坯连铸机等生产流程中各项技术构成。

2.1 中间包长寿命工作层新技术

针对中间包工作层冲击区对面渣线部位侵蚀严重和新设计中间包稳流器使用过程中存在的问题,重点采取优化中间包工作层砌筑工艺等措施,开发长寿命工作层新技术。

1)开发T型中间包工作层立式加强板

中间包冲击区刚玉板组合修砌。为提高异型坯中间包冲击区对面工作层抗侵蚀能力,研发一种中间包冲击区对面工作层刚玉板组合砌筑工艺,根据中间包形状、尺寸大小设计中间包冲击区对面工作层专用刚玉质防钢水冲击板。在中间包工作层打结完毕后将刚玉质耐火板贴在中间包冲击区对面工作层外部,以此强化此部位的抗侵蚀能力。

2)优化设计稳流器结构

为减缓T型中间包冲击区对面工作层的冲刷,新设计稳流器内衬设有挡墙,但在使用过程中挡墙易被钢水冲倒,针对这一问题对稳流器进行重新改造,将原设计稳流器改造为本体一侧开设溢流槽,在本体溢流槽对立的一侧开设两导流槽口和挡流鼻的稳流器(如图1所示)。稳流器挡流鼻起到减缓钢液对冲击区对面工作层的冲击作用,导流槽起到均匀分流的作用。

图1 改造后稳流器形貌

2.2 中间包智能烘烤技术

为提高中间包烘烤过程中温度上升的均匀性,引进蓄热式自动烘包技术,该烘烤器具备智能烘烤能力,具备烘烤过程流量自动调节功能,烘烤结束后自动转入保温烘烤。通过系统调试和各个烘烤曲线试验调整, 实现了中间包自动烘烤。采用此烘烤器确保了中间包烘烤温度稳步上升,提升了烘烤效果。

2.3 低过热度均衡浇注技术

2.3.1 钢水过程温度控制制度

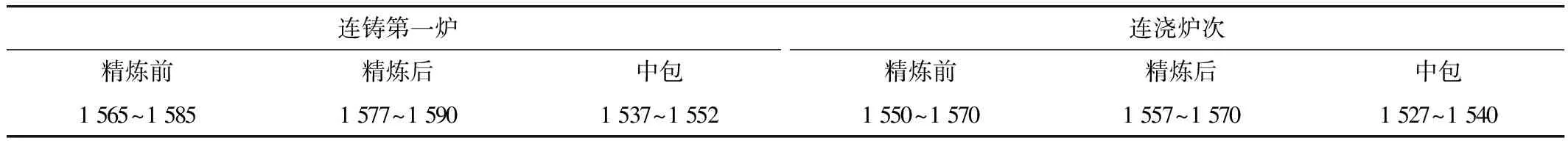

中间包温度及过热度的稳定是由转炉—精炼—连铸流程各工序温度的稳定、工序间温度变化的稳定决定的。准确的了解钢水在运输过程中的温降规律,确定各个工序节点的温度,使得炼钢连铸流程各工序及工序间温度、时间能够很好的衔接、匹配、稳定、连续,保证良好的调控空间。莱钢炼钢厂根据异型坯连铸机定径包特性及生产实际确定异型坯连铸机连浇炉次中间包过热度控制在15~28 ℃,开浇第一炉控制在25~40 ℃。经过系统分析各工序钢水温降规律及影响因素,建立和优化了各钢种钢水过程温度控制制度,Q355B温度制度见表1。

表1 Q355B温度控制表 ℃

2.3.2 温度制度控制措施

为保障过程温度制度的实施,减少各工序温降波动大、温度难以准确控制导致钢水浇注过程中过热度过高或过低等现象的发生,采取专线化生产组织、优化钢包管理、钢包全程加盖、转炉不倒炉出钢和改造使用蓄热式自动中间包烘烤器等措施。

1)专线化生产组织,控制生产节奏,加快钢包周转

根据生产实际形成“1号转炉—1号LF精炼炉—异型坯连铸机”的专线化生产模式。利用“列车时刻表”信息化系统进行工序排产,严格控制各工序生产节奏,缩短转炉冶炼周期,减少精炼压钢时间,控制连铸待浇时间,避免因生产节奏跟不上而降速,致使中包过程温降大。通过优化信息化系统,加快生产节奏,减少了因生产节奏跟不上而引起过程温降,提高了中间包钢水温度稳定性。

2)优化钢包管理

钢包是炼钢生产过程中钢水载体,其运行状况直接关联到连铸生产顺行与否。钢包状况良好不仅有利于降低转炉出钢温度,对稳定连铸中间包温度、降低浇注过热度也意义重大。为能准确控制好钢水温度,必须掌握钢包的状况,根据钢包状况预测工序过程温降,确定合适的出钢温度根据钢包的空包时间和烘烤情况,把钢包划分为三类:正常包、超时包和新包。各工序根据钢包状态动态调整温度控制。同时加快钢包周转,控制钢包投入数量。为缩短钢包循环使用过程中空包等待时间,根据生产节奏控制钢包数量,保证钢包保持较短的周转时间,提高红包率。通过优化生产组织,钢包周转个数由原来7个优化为5个,大幅度减少了空包等待时间,有效减少了出钢过程温降。

通过各项温度控制措施的实施,稳定了中包钢水温度,实现了每炉钢水在中间包内平均温降5 ℃的目标,确保了钢水低过热度均衡浇注。减少了因温度高对中间包耐材侵蚀严重的现象以及降拉速现象的发生概率。

2.4 开发优质异型坯钢水高效化供应流程技术

2.4.1 KR高效脱硫技术

随着品种钢的开发,各条产线对硫的要求逐步增高。硫含量对异型坯表面质量影响较大,为此,迫切需要研究提高铁水去硫效率。为提高KR脱硫效率,消除部分工艺参数和模型的缺陷导致搅拌时间偏长、脱硫率不稳定的问题,研究优化搅拌参数并开发使用复合脱硫剂。合理的插入深度及搅拌桨转速是提升脱硫效率的关键。通过系统研究搅拌参数对脱硫效果的影响,进行了搅拌工艺参数优化,提高脱硫动力学条件。

原KR设计脱硫剂为石灰、萤石分别加入,在实际生产过程中,受加入时机影响,脱硫剂融化效果差,利用率较低。为提高脱硫剂的利用率,先后试验了先加石灰后加萤石、先加萤石后加石灰、石灰和萤石同时加入等不同方式,通过脱硫效率对比,石灰与萤石同时加入时,脱硫效率较高。为保证加料均匀,采用石灰与萤石按9∶1的比例进行预混合,提高KR化渣效果,提高脱硫剂利用率。

2.4.2 转炉高碳低氧位出钢控制技术

转炉高拉碳和提高转炉终点命中率可使钢水终点氧含量降低,使脱氧剂及合金的用量得以降低,减少脱氧产物,钢液内生非金属夹杂物相对减少,使钢水质量得以改善。高拉碳技术的难点在于控制终点磷含量。随着转炉留渣技术的推广应用,为转炉高效脱磷创造了有利条件,通过研究高效精准留渣技术,根据炉料结构选择不同的留渣量以及优化加料模式和氧枪吹炼参数控制,使转炉终点碳和终点命中率显著提高,终点氧含量平均降低200×10-6。

2.4.3 硅镇静钢LF高效精炼技术

通过对硅脱氧钢水高效LF精炼工艺的研究分析,采用合理脱氧造渣制度,优化渣系组分,稳定操作制度,实现了LF快速造渣、脱氧和脱硫等一系列工序的优化。同时针对精炼后钢水洁净度不稳定易导致在浇注过程中出现拉速波动以及铸坯质量波动等问题不断研究精炼过程控制,优化智能精炼模型。保障了全程氩气、通电、加料等自动控制模型的实用性。通过精炼智能控制技术的实施,提高钢水质量,满足生产需要。

1)研究硅镇静钢LF精炼渣系,开发低成本高效LF精炼渣

高质量的钢水对钢中硫和夹杂物的形态以及数量都有严格的要求,选择良好性能的精炼渣是纯净钢水冶炼技术的关键环节。为进一步提高钢水质量,降低生产成本,开发了低成本CaO-A1203基精炼渣替代原有的CaO-CaF2基的精炼渣。生产业绩表明,该种精炼渣具有硫容量高、易脱氧、易吸附钢水中的氧化铝夹杂以及容易生成白渣的特点,其制造成本和精炼效果均优于原有精炼渣系。

2)优化精炼脱氧制度

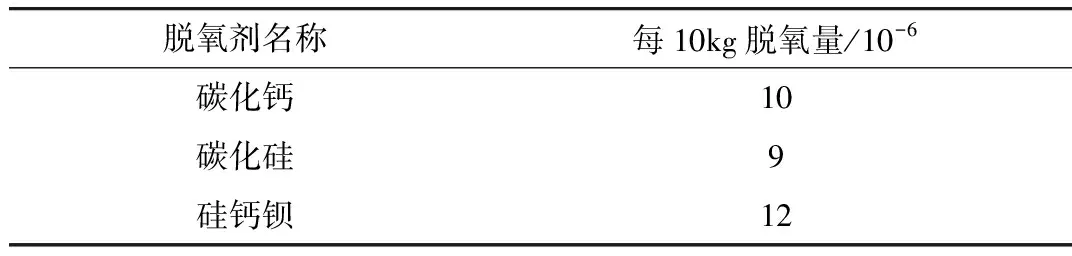

通过理论结合实际对数据进行分析修正,对精炼使用的脱氧剂进行了详细的计算,并根据计算结果提出具有指导意义的加入量(精炼各种脱氧剂单位脱氧量见表2),以提高精炼脱氧剂的利用率。

表2 精炼各种脱氧剂单位脱氧量

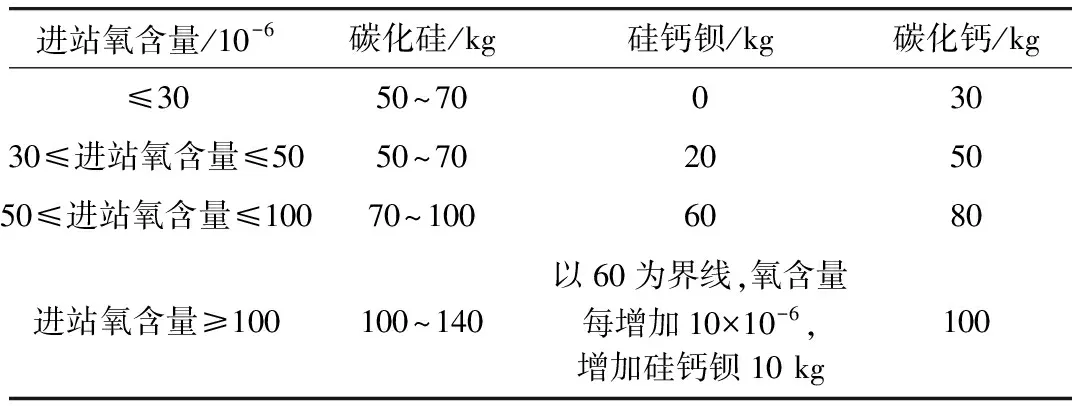

针对异型坯的特点,分钢种制定了脱氧剂加入标准,以Q235B系列、Q355B系列钢种为例,脱氧剂加入标准见表3。

表3 Q235B系列、Q355B系列钢种精炼脱氧制度

实施标准化脱氧工艺杜绝了因脱氧剂加入不足造成的皮下气泡等铸坯质量问题,并减少了以往脱氧剂盲目加入的状况,减少了因脱氧剂加入过多生成钢中夹杂物,进一步提高了铸坯质量。

2.5 开发异型坯结晶器稳态浇注技术

为降低使用漏斗浇注过程中结晶器液面翻钢和卷渣指数,提升铸坯质量,对异型坯浸入式水口插入深度进行优化。由数值模拟结果知,结晶器液面过于平静,温度的损失得不到补偿,对结晶器上部的传热不利,容易造成液面温度过低,保护渣熔化困难;波动过于剧烈,容易造成卷渣现象,保护渣下降困难,不利于结晶器下部的传热。莱钢异型坯连铸原中包水口插入深度为70 cm,对于液面传热影响不大,但对液面波动控制不利。为找出最佳水口插入深度,结合生产实际和数学模拟试验结果,选择80、90、100 cm三种插入深度进行了对比试验,结果插入深度为75~80 cm时,结晶器翻钢和卷渣显著得到控制,型钢轧后裂纹发生率明显下降。

2.6 异型坯均质化冷却工艺控制技术

1)结晶器冷却工艺优化研究

通常结晶器采用弱冷工艺,可减少裂纹发生率,所以,普碳、低合金钢异型坯连铸生产中,结晶器采用弱冷,将进出水温差控制在5~8 ℃,控制结晶器进水温度不低于35 ℃,同时降低结器内水流量和流速,将结晶器水流量调整为原水量的95%。

2)开发异型坯二冷弱冷控制技术

异型坯连铸机二冷段冷却效果对异型坯表面裂纹影响较大,为提高铸坯质量,开发了异型坯二冷弱冷控制技术。对二冷水系统进行升级改造,通过二冷水管道内添加过滤网净化水质,减少二冷段喷嘴堵塞,保证传热条件。同时,优化各冷却区水量。

原BB1与BB2断面生产时拉速在0.90~0.95 m/min时二次冷却强度为0.57 L/kg,包晶钢生产时二次冷却强度相对偏大,且各区二次冷却水量分配不均衡,足辊水量偏大。为此,将该拉速条件下包晶钢二次冷却强度调整为0.48~0.50 L/kg,其中1~5区水量分配比例为:36.0%~39.2%、28.6%~30.4%、17.1%~18.4%、7.9%~8.3%、6.0%~6.7%。通过降低包晶钢二次冷却强度(尤其是足辊段处的冷却强度),优化各区水量分配,提高了冷却均匀性。

3 主要经济指标

炼钢厂在运行高效制造平台过程中,不断挖掘企业潜力,尽最大程度发挥设备潜能,生产成本大幅下降,铸坯生产效率显著提高,铸坯质量明显提升。2021年上半年异型坯制造平台主要经济指标见表4。

表4 异型坯高效制造平台主要经济指标统计 %

4 结 语

通过异型坯高效制造平台关键技术的开发与应用,异型坯生产效率和质量控制稳定性显著提升。

(1)通过开发应用开发长寿命工作层新技术,使异型坯中间包寿命提升至50 h以上,异型坯连铸机作业率达96%以上。

(2)通过开发应用KR高效脱硫、转炉高碳低氧位出钢、转炉出钢全程吹氩和硅镇静钢LF精炼高效处理等技术,使钢水洁净度显著提高,连铸机拉速稳定性显著提高,恒拉速合格率达到99.5%以上。

(3)通过开发应用连铸机结晶器稳态浇注等技术,连铸机结晶器液面波动合格率显著提高,铸坯质量显著提升。