焊缝合金化对碳钢焊接接头微观组织和耐蚀性的影响

蒋雪梅 艾方彬 吴华

1.四川长宁天然气开发有限责任公司 2.中国石油西南油气田公司通信与信息技术中心 3.中国石油西南油气田公司天然气研究院

天然气井普遍存在焊接接头内腐蚀穿孔,例如合川境内某管线投用时间8年,绝缘接头上游焊缝发生穿孔现象,底部存在氧浓差,使管道底部焊缝成为阳极,发生了电化学腐蚀[1-5]。由于焊件的冶金微观结构会受到焊接材料和焊接操作的显著影响,与其他管段相比,焊件的腐蚀行为可能对局部腐蚀更敏感[6-7]。通常通过添加多种贵重元素(如Ni、Cr、Mo、Cu、Al和V)填充材料来控制焊缝优先腐蚀[8-9]。Cu和Ni电极电位较正,不易腐蚀,可以提高碳钢的耐蚀性。Mo是提高碳钢耐蚀性的有效合金元素,但提高碳钢耐蚀性的机理尚不清楚[10]。Cr位于原电偶系列的底部,表现出较低的自腐蚀电位,能增强氧化膜对钢基体的保护能力,提高其在CO2环境中的抗局部腐蚀能力。然而,目前还没有关于含Ni、Cu、Cr和Mo钎料的焊缝金属腐蚀行为的研究。

在管线钢常用的507焊料的基础上,添加了Ni、Cu、Cr和Mo元素,以研究新型焊料的耐腐蚀性能。本研究有望推动含合金元素的焊料在油气田管道中的应用。

1 试验材料及方法

1.1 焊接材料

试验母材取于气田现场服役的L360集输管线钢,管径270 mm,壁厚10 mm,其化学组成见表1。

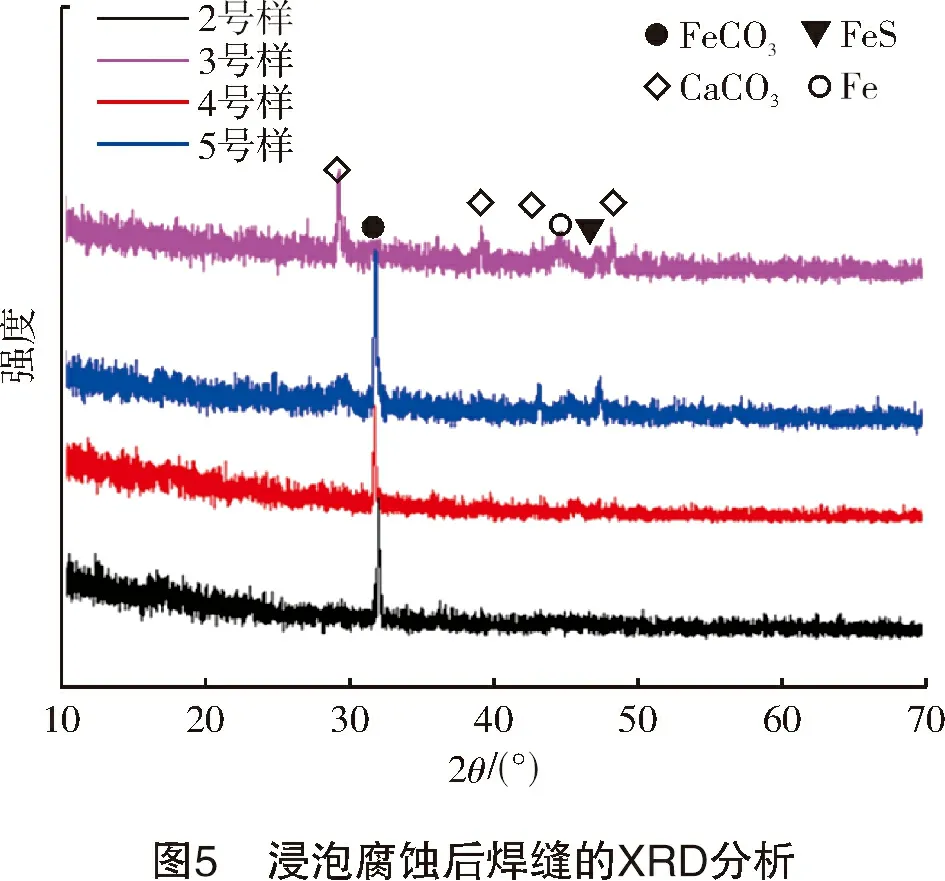

表1 L360钢化学成分元素w/%元素w/%元素w/%元素w/%C0.10 Si0.45Mn1.65P0.02S0.003V0.10Nb0.05Ti0.04

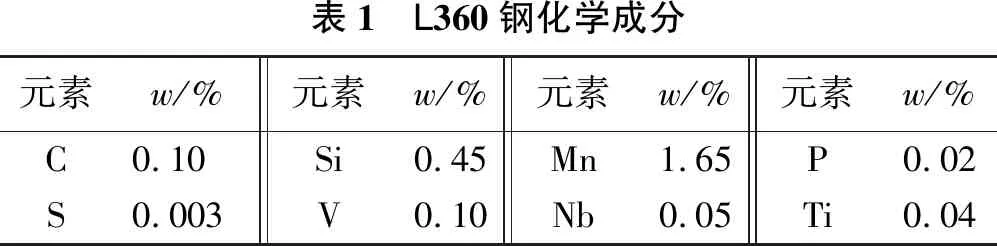

目前,油气田现场使用的填充焊条和盖面均是CHE507SHA牌号焊条(1号焊条),焊丝牌号为CHG-SH53。2号~5号焊条的成分设计依据是,在1号焊条的基础上,分别添加了Mo、Fe、Ni、Cu、Cr元素,降低了一定的碳含量,以获得更好的耐蚀性。各焊条的直径均为3.2 mm,主要成分见表2。

表2 5种焊条的化学成分w/%编号CMnSiSPCrNiCuMo备注1号0.0821.180.530.0210.0100.0370.0140.0025072号0.1201.180.530.0210.01012.3001.5001.600507Mo3号0.0671.200.450.0110.0150.0371.7400.002507FeNi4号0.0661.440.460.0110.0110.0370.0140.370.002507Cu5号0.0700.660.500.0120.0170.8000.3000.300.002507CrNi

1.2 焊接工艺

焊接设备为下降外特性直流弧焊电源,焊接接头为V型破口。接头形式为对接,坡口度数约为65°,对口间隙约为3 mm,焊缝余高低于0.0~1.6 mm。设计填充焊2~3层,盖面焊和打底焊均为1层。焊层之间的间隔时间设计不超过10 min,打底根焊为钨极氩弧焊(GTAW),填充焊和盖面焊采用手工电弧焊(SMAW)。预热温度为100~150 ℃,加热方法为火焰加热,层间温度为100~200 ℃,保护气体为纯氩气。

1.3 腐蚀测试

采用48 mm×18 mm×1.9 mm试片进行腐蚀浸泡试验,腐蚀液温度控制为60 ℃,腐蚀时间为240 h,腐蚀液成分见表3。浸泡腐蚀过程中对管道另外一端施加 -0.85 V(vs CSE)的阴极保护电位。

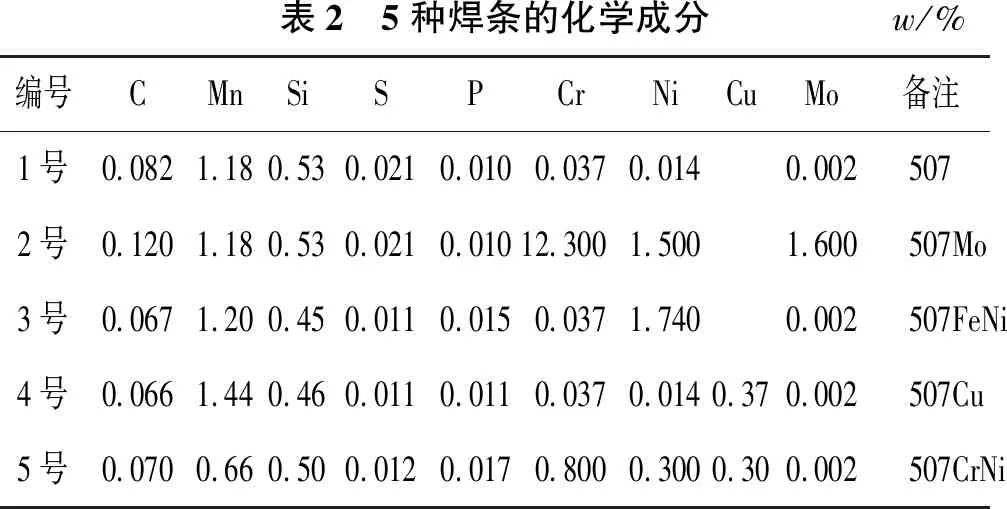

表3 腐蚀液的主要成分ρ/(mg·L-1)K+Na+Ca2+Mg2+Ba2+Li+Sr2+Cl-SO2-4F-1 95732 8833 0714061 702151 44156 50616058

使用武汉科斯特生产的CS2150H型电化学工作站进行电化学测量。将制备的样品浸泡在如表3所列的腐蚀液中,以获得稳态开路电位(OCP)。以Ag/AgCl、铂片和焊缝分别为参比电极、辅助电极和工作电极,在典型的三电极电解槽中进行动电位极化实验。电位扫描速率为1 mV/s,起始电位和终止电位分别为开路电位的±400 mV。

1.4 微观组织分析

焊接试样冷却至室温后,用线切割机沿垂直于焊缝方向在焊接试样中心处切割 10 mm × 50 mm × 10 mm 的金相试样,经金相砂纸打磨,抛光机抛光后,用质量分数为 4%的硝酸酒精溶液进行金相腐蚀。在 OLYMPUS-GX51 光学显微镜上对焊接接头各区域进行显微组织观察。用FEI Quanta 650 FEG型扫描电子显微镜对焊缝进行了SEM-EDS分析。X射线衍射仪采用Cu Kα靶,电压50 kV,电流300 mA,角扫描范围10°~90°。

2 试验结果与分析

2.1 焊缝宏观形态

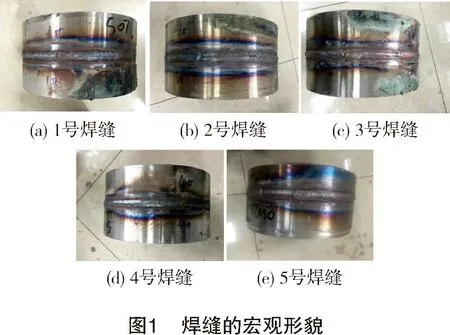

采用不同焊条的焊缝形貌如图1所示。从外观看,焊缝成型较好,表面光滑。

2.2 焊缝微观组织分析

焊缝的微观组织分析见图2。从图2可见:1号焊缝组织由魏氏组织、部分针状铁素体和少量多边形铁素体组成;3号焊缝组织由多边形铁素体、针状铁素体和少量魏氏体(针状)组成;4号焊缝组织由连续网状铁素体和块状白色铁素体组成,焊缝组织粗大;2号和5号焊缝没有明显的刻蚀痕迹,焊缝和基体存在明显的界面。

使用扫描电镜(SEM)分别观察了焊缝区域的显微组织,并对焊缝区域进行了EDS能谱分析,检测其元素构成,结果见图3。

从图3可知:对1号焊缝区的EDS能谱测试表明,其主要成分为Fe、Mn、Si和C,与焊条所含元素一致;对2号焊缝区的EDS能谱测试表明,其主要成分为C、Al、Si、Cr、Fe、Ni、Mo和W,与焊条设计的成分基本上是一致的;对3号焊缝区的EDS能谱测试表明,其主要成分为Fe、Mn、Si和C,除了没有检测到Ni外,其余成分与表2中的焊条成分一致;对4号焊缝区的EDS能谱测试表明,其主要成分为Fe、Mn、Si和C,4号焊条加入了质量分数为0.3%的Cu,而EDS能谱测试没有检测到Cu,可能Cu含量较低,有较大的成分偏析;对5号焊缝区的EDS能谱测试表明,其主要成分是C、Al、Si、Cr、Fe、Ni、Mo和W,基本与5号焊条成分一致,但也没有检测到Cu,这与4号样品一致,说明Cu存在偏析。在焊条中加入Ni和Mo后,会促进材料形成奥氏体组织,从而显著地提高耐腐蚀性能。在焊条中加入Cr,可以在腐蚀液中形成Cr2O3致密保护层,从而阻止腐蚀液与基体的进一步接触,起到保护作用,降低对焊缝的腐蚀。

2.3 腐蚀形貌观察

图4为焊缝在浸泡腐蚀并清理表面腐蚀产物后的形貌。从图4可观察到:1号、3号、4号焊缝区域腐蚀后的表面形貌类似,存在很多较浅的凹坑;2号和5号表面几乎没有腐蚀后的痕迹,但基体表面有划痕。整体看来,2号焊缝耐腐蚀性能最好。

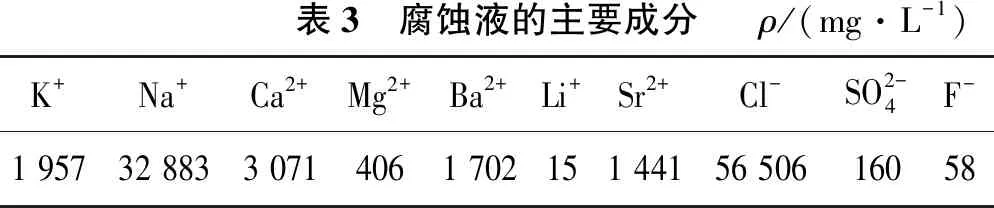

2.4 XRD分析

为进一步分析表面腐蚀产物的物相结构,采用XRD对2号~5号样品表面的产物进行了检测,结果见图5。从图5可知:2号和4号样品的主要产物为 FeCO3;5号样品表面可以检测到部分FeS及 CaCO3;3号样品 FeCO3的峰强较弱,CaCO3的峰强很高,FeS的峰也较明显;对比图4中样品腐蚀的宏观形貌,3号样品表面依然很光亮,仅有少量的产物附着,而2号、4号和5号样品的表面完全由黑色的腐蚀产物覆盖。因此,结合腐蚀液的成分和XRD分析可知,样品表面的产物主要是 FeCO3和少量的 CaCO3及FeS。

3 结论

(1) 不同成分的合金化焊条所形成的焊缝金相组织略有不同,但从宏观图片可以看出,焊缝形态十分均匀,与常用的1号焊条并无明显区别。2号和5号试样由于焊条耐蚀合金元素较高,焊缝耐蚀性较好。

(2) 在60 ℃的腐蚀液中腐蚀240 h后, 2号和5号试样焊缝区域基本没有腐蚀痕迹,而基体区域遭受到较严重腐蚀。根据XRD分析,并结合SEM能谱结果来看,1号~5号样品表面腐蚀产物的成分主要为FeCO3,部分样品还包含有少量FeS或FeS2及CaCO3。焊条中加入质量分数分别为12%的Cr、1.5%的Ni和1.6%的Mo,可以显著提高抗蚀性;加入质量分数分别为0.8%的Cr、 0.3%的Ni和0.3%的Cu,也可以提高抗蚀性。