电机械制动

——“双碳”下的列车制动技术创新

陈 骞,张 翔,薛 江,张庆爽,赵春光,王 瑞

(北京纵横机电科技有限公司, 北京 100094)

1 引言

随着我国城镇化的快速发展,人民出行的需求也在日益增长。在庞大的人口基数下,国家对于城市轨道交通的需求亦在不断提高。随着碳中和、节能减排等一系列环保要求的日趋提高,在绿色节能的目标下,实现快速化的城市轨道交通车辆已然成为行业内追逐的方向。与此同时,随着列车速度、使用频次的提升,制动系统在保证列车安全的前提下向轻量化、节能化的目标进行改进。与传统城市轨道交通列车所使用的空气制动或液压制动系统不同,一种全新高效的电机械制动技术正在迅速发展。

2 “双碳”目标下的制动技术发展

中共中央、国务院关于“双碳”的工作意见[1]中,明确提出积极引导低碳出行、加快城市轨道交通等基础设施建设。在相关政策的支持下,城市轨道交通未来市场形势向好的同时,对列车的要求也越来越高。

相较于其他轨道交通,城市轨道交通具有以下特点:车站相对密集,列车在站间运行,频繁处于启动、制动交替状态,高频使用制动装置;列车的制动性能一定程度地受到城市通勤人员“潮汐”现象致使车重明显变化的影响;列车运行的平稳性受到高峰时段“人挤人”状态的考验。此外,城市轨道交通制动系统还需在极端工况下,以绝对的安全性保障乘客的生命财产安全。因此,作为确保列车安全运行的核心技术,制动系统的重要性不言而喻。

为实现列车安全、节能、高效运行,城市轨道交通制动系统的智慧化升级迫在眉睫。目前,传统城市轨道交通车辆制动仍存在许多问题,如空气制动系统的管路复杂,在检修时,对于管路维护较为繁琐,制动管路也会因为线路的问题产生共振而存在断裂的风险[2];空气制动系统由于设备结构的限制,自身体积相对较大,不利于车辆轻量化的设计;适用于低地板车、空挂悬轨车、单轨车辆的液压制动系统,虽然在一定程度上可以解决制动系统体积的问题,但该系统所使用的液压油,无论是在运用过程中,还是检修时,都会存在一定的泄露问题,更换下来的废油也会造成环境污染,不符合绿色环保的要求和趋势。因此,考虑提升列车的可靠性、可用性、维修性和安全性(RAMS)以及降低全生命周期成本(LCC),一种符合“双碳”目标的下一代制动技术创新势在必行。

3 现代城市轨道交通列车制动系统

如图1所示,现代城市轨道交通制动系统从原理上可分为压力制动与线控制动。压力制动是目前应用最为广泛的制动系统,包括常见于城市轨道交通、市域车辆的空气制动系统,以及用于低地板车、悬挂空轨车的液压制动系统,其二者都是基于流体压力传递的制动技术。随着时间的推移和技术的突破,在满足可靠性的前提下,现代列车已经不仅仅局限于对速度等级和运载能力的追求,转而追求更高的效能比以及高度集成化。因此,制动系统的发展要求主要有高可靠性、轻量化、集成化以及智能化。全新的线控制动技术也应运而生,根据执行机构的不同可分为由电子液压助力的电液压制动系统及由伺服电机驱动的电机械制动系统。其中,电机械制动系统成为包括城市轨道交通在内的列车制动技术发展的新趋势[3]。

图1 现代城市轨道交通列车制动系统的分类

3.1 压力制动技术

压力制动技术分为空气制动和液压制动。空气制动系统主要由美国工程师乔治·威斯汀于1869年发明的空气制动机衍生而来。伴随着技术的提升与发展,空气制动系统150年来一直作为列车制动系统的主要技术基础。其核心在于集中式的压缩空气存储,配套独立的气动控制模块,通过气动阀类对空气通路的控制,完成压缩空气能量的输送及传递。该系统在带来可靠性与稳定性的同时,也存在一定的劣势:由于风源及压缩空气储存装置带来的较为庞大体积;气动控制模块以及列车之间相对繁冗的管路系统。后期液压制动系统的引入虽在一定程度上解决了空间的问题,但存在城市轨道交通列车在救援时的导通性问题。所以,除少数对空间有较高要求的低地板车外,液压制动系统并没有在列车中大量普及使用。

3.2 线控制动技术

相较于压力集中储存再分配的模式,线控制动技术的核心在于将信号与能量分开,做到以集成化控制模块为核心,收到指令后向下游各个制动器传输信号,由制动器直接完成能量的分布式执行。线控制动技术从执行方式可分为电液压制动系统和电机械制动系统(EMB)。

电子液压制动技术已经在汽车上拥有批量应用的业绩,其中主要包括博世公司的iBooster系列、大陆集团的 MKC1等。其主要特点是使用电控助力机构让汽车摆脱传统真空泵因外界气压的变化对制动系统性能的影响[4-5],以保证高效制动性能的同时增加电动汽车的再生制动。此外,集成度更高的电子液压制动装置带来的尺寸优势也更为明显,不再受限于汽车车型的限制。轨道交通市场中,如图2所示,西门子交通也于2022年正式发布MoComp制动系统旗下的无气化制动系统[6]。该系统从原理上讲,也属于一种适用于列车的电液压制动技术。

图2 西门子无气化制动夹钳单元

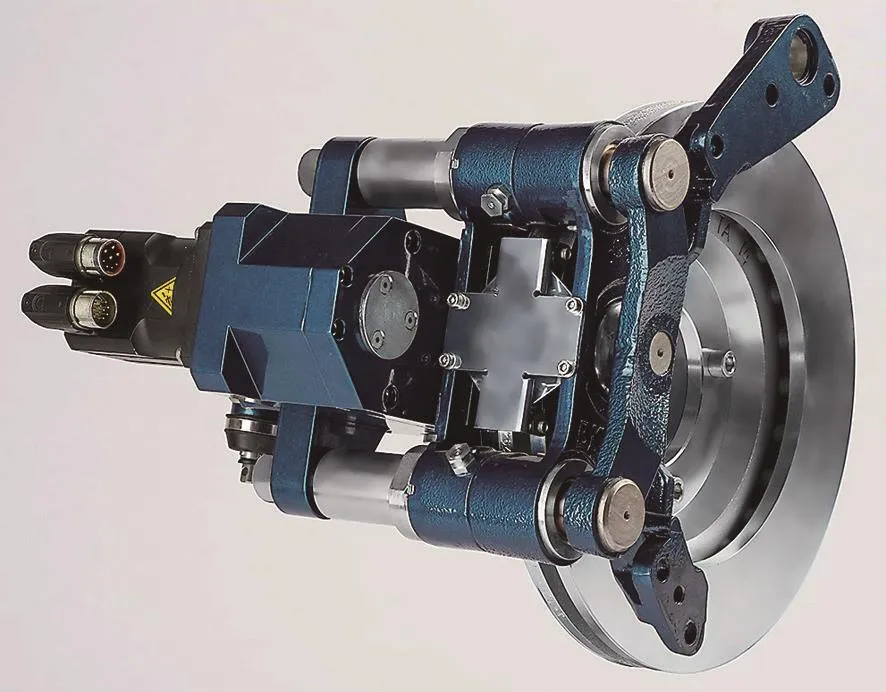

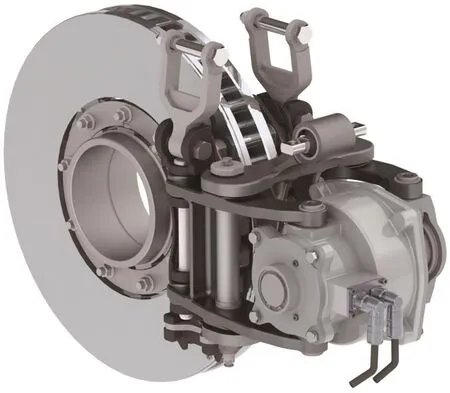

电机械制动技术的本质在于“纯电”,即电驱动与电控融合。这与线控制动中的线缆(Wire)更加匹配,也是线控制动技术的最终目标。电机械制动是一种使用电能驱动电机,通过传动装置推动相应执行机构,对摩擦副机构提供压力而完成的一种摩擦制动技术。相较于传统制动技术,电机械制动技术无需空气、液压油等介质,而是以电能为能源供应,以电信号为控制信号。这种原理下的制动系统不仅能提升传递效率,还可以缩短传递时间,提高摩擦力的使用效率,做到输入能量与制动所需能量的最大转化。目前,汽车领域中,布雷博Brembo的Sensify制动系统、大陆集团Continental的MKC2制动系统以及瀚德万安集团的电制动产品已逐渐面向市场推广。在轨道交通行业中,如图3所示的欧盟Shift2rail项目[7]提供的解决方案目录以及如图4所示的捷克DAKO-CZ公司[8]也相继推出适用于城市轨道交通行业的电机械制动装置。

图3 Shift2rail手册中展示的电机械制动装置

图4 DAKO-CZ电机械制动装置产品

4 电机械制动装置

制动系统作为城市轨道交通列车在运营阶段使用最为频繁的设备之一,在保障安全可靠的前提下,提高车辆运营时的制动效率、降低维护成本,以及延长设备的使用寿命,是制动系统实现“双碳”目标的主要途径[9]。电机械制动装置主要由电子制动控制单元、驱动控制装置及基础制动装置组成。相较于传统气动制动装置,减少气动阀类及管路的铺设需求,从而减轻车辆总体重量,再加之能源的有效利用,电机械制动的制动效率将提高。

运用维护方面,现有制动装置相关产品的设计寿命为30年。根据相关要求,现有城市轨道交通运营的车辆需要在行驶60万km或服役5年进行架修,行驶120 万km或服役10年需要进行大修[10]。在服役期内,现有的空气制动装置主要通过设定在气动阀类中的传感器进行数据采集,而基础制动装置中的闸片和制动盘的磨耗通常只能通过人工定期在车下测量完成,无法做到真正的“智能运维”。而电机械制动装置由于电子化部件的加入,对基础制动端进行了智能化的升级,可增加部件级的状态监测以及运用时盘片间隙的自动检测功能。设备自动化的提升可降低日常维护的成本,更加完善的监测及检测功能便于接入车辆级的故障预测与健康管理系统,延长制动装置的寿命。

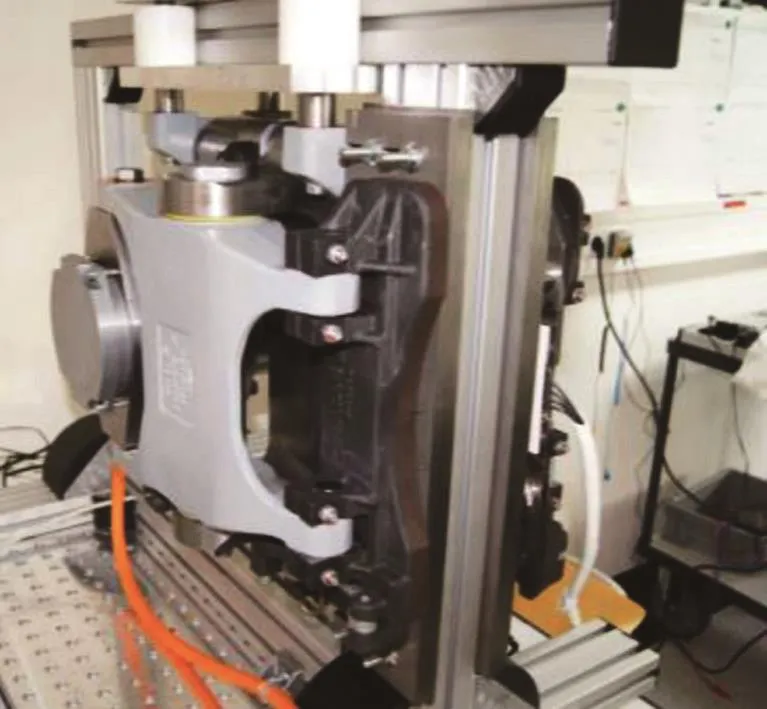

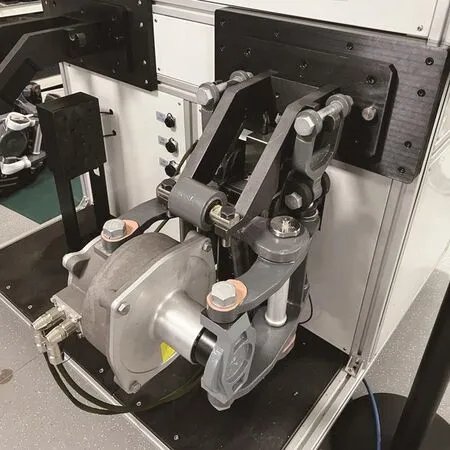

北京纵横机电科技有限公司于2018年针对适用于轨道交通领域的电机械制动技术开始立项研究,如图5所示,提出一种以轻量化、高效化以及智能化为目标的电机械制动解决方案。相较于传统空气制动产品,该电机械制动装置,可提升车辆制动性能,完善车辆自动化驾驶功能,使列车更加智能化。该款电机械制动夹钳装置采用模块化设计,具备即插即用功能(Plug and Play),并在安装接口方面与现有气动夹钳装置保持一致。配合更加先进的制动控制装置,便于人工智能、机器学习等算法的介入并提升智慧化的控制功能。图6为电机械制动装置样机试验平台,经过试验平台的实际测试,该款电机械制动夹钳装置与现有空气制动夹钳单元输出力相当,但响应时间大幅缩短,理论上可在优化工作载客制动性能的同时,针对复杂、恶劣的工况,进一步缩短制动距离,保障列车的安全性。

图5 电机械制动夹钳装置样机

图6 电机械制动装置样机试验平台

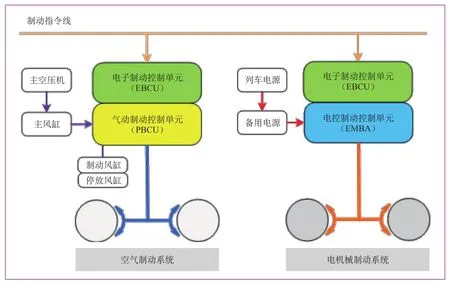

为保证新一代电机械制动系统的安全性,电机械制动系统需要像传统空气制动系统一样具备能量存储的措施。如图7所示,传统空气制动系统通过空压机将空气压缩后储存至各车的制动风缸中,以实现能量的储存。相似地,电机械制动系统采用列车电源作为主能量来源,并设置独立的备用电源作为储能装置,以保证异常工况时电机械制动系统的正常运转。这种系统架构使得电机械制动系统具备系统安全冗余的特性。

图7 空气制动系统与电机械制动系统功能模块对比

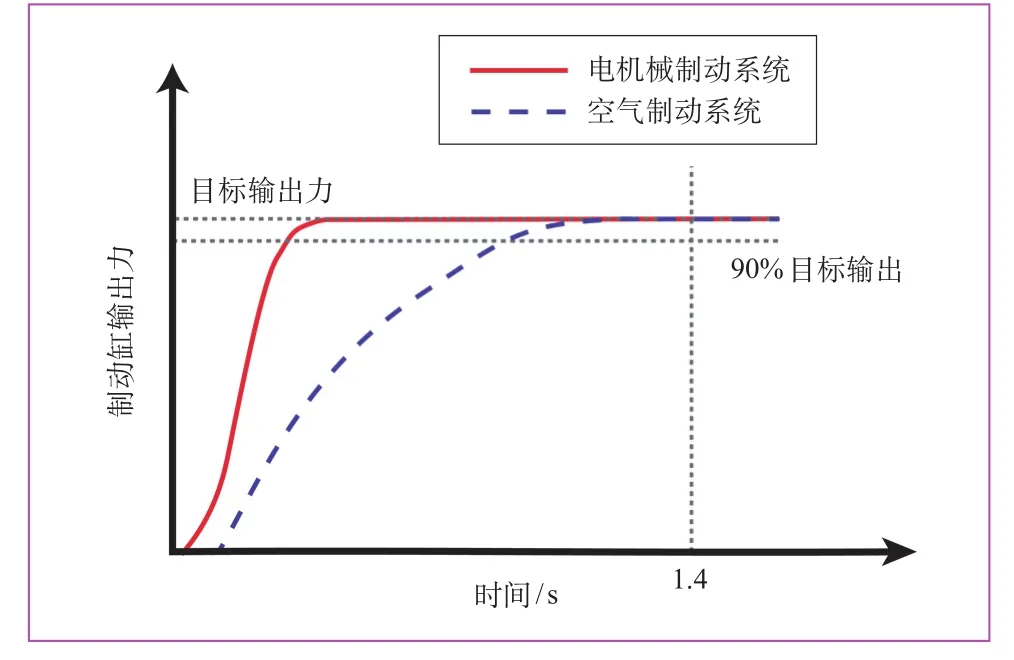

由于电机械制动系统无需像传统压力制动系统一样使用空气或液压油作为介质进行压力转换,如图8所示,电机械制动系统的制动响应时间明显短于传统压力制动系统。利用该特性,电机械制动可实现更短距离的制动效果。在实际车辆的运用过程中,可以缩短摩擦副部件的工作时间,有效提高摩擦片与制动盘的寿命,从而延长列车的检修周期,降低使用成本。

图8 空气制动系统与电机械制动系统制动性能对比

5 电机械制动的应用展望

随着2030年碳达峰以及2060年碳中和战略决策的部署,配合相应政策的制定及推行,城市轨道交通绿色出行的比例会进一步增加,列车的高效化也将进一步升级。未来城市轨道交通制动系统市场的发展,在完成电机械制动技术科技创新任务的同时,也为成果转化提供平台与基础。随着制动系统电子化,未来城市轨道交通的制动系统也将更加安全可靠,乘客在城市中穿梭的舒适度也将得到提升。目前,电机械制动的相关产品正陆续从实验室走向市场,将会为下一代智慧交通提供一种全新的解决方案。