凹版印刷电子刮墨工艺的影响因素及仿真分析

吴茂谦,王仪明

(北京印刷学院,北京 102600)

印刷电子是利用传统印刷(或涂布)技术制造电子器件与系统的科学技术,具有大面积、柔性化、个性化、低成本、绿色环保等优点[1]。目前,主流电子产品的制造仍以硅基半导体刻蚀等工艺为主,但在过去的十余年中,印刷电子技术快速发展,稳步提高的生产速度和逐渐缩小的生产成本让印刷电子拥有巨大的市场潜力,印刷电子可以在柔性基底材料直接印刷出电子产品的特点使其成为近几年的热门研究领域。印刷电子涵盖的技术领域呈现出多方面快速发展,包括印刷过程的精密化,印刷油墨与基底材料的多元化,印刷设备的产业化,印刷控制系统的集成化的趋势[2]。

1 选择凹版印刷电子的可行性及优势

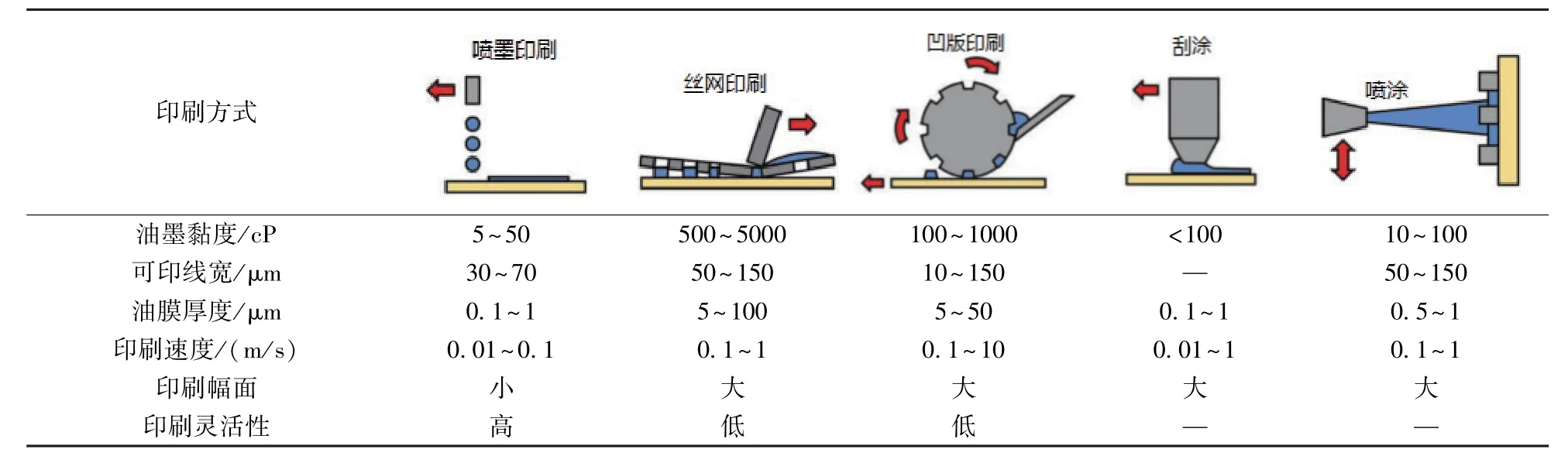

在传统印刷方式中,胶版印刷油墨厚度较薄且对于电子产品来说,使用两种类型的流体(胶版印刷采用水墨不相容原理)来印刷一种图案会限制印刷油墨的选择,难以解决交叉污染的问题,并且由于印刷电子产品的基底很多是不亲水的,所以传统胶版印刷很难用于印刷电子;目前关于凸版印刷制备柔性电子器件的报道相对较少,这是由于柔版印刷的设备复杂、材料最低。需求量大、柔性印版耐印力比较差,大批量生产时需要经常更换印版等原因,限制了相关科研机构对柔版印刷柔性电子技术的研究;丝网印刷具有绿色环保,可实现一步式印刷,不含侵蚀性材料,印刷设备价格较低等优势,可以在各种承印材料上印刷,并且可以印制交叉线路,但印刷精度相较其他印刷方式会低很多;喷墨印刷速度受限于喷嘴的数量,且印刷精度取决于喷嘴口的大小,精度越高,喷嘴口越小,并且高精度的喷嘴油墨更容易堵塞喷嘴。

表1 传统印刷方式的特征比较表

凹版印刷可达到100~1000m/min的高印刷速度,是一种可以采用的非常有前途的印刷电子技术,并已经应用于电子器件的制造。凹版印刷与印刷电子的印刷精度要求更接近,在实际印刷电路生产中,墨层厚度的要求一般在8~12μm[3],凹版印刷的最后形成的油膜厚度适合多种印刷电子产品的要求。凹版电子印刷可采用卷对卷(R2R)方式印刷制造,能提高生产效率[4]。

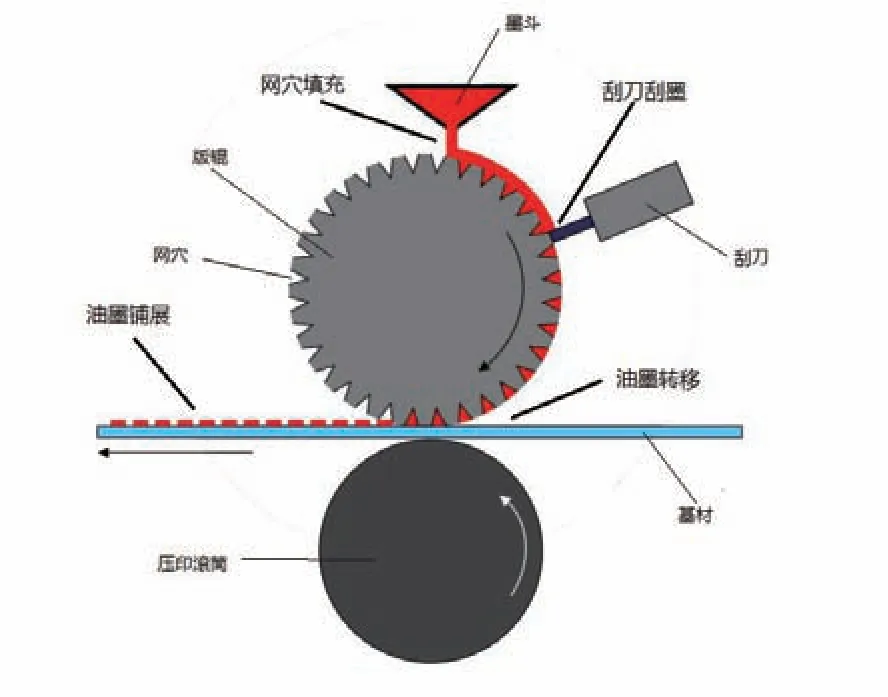

凹印电子工艺过程如图1所示:将油墨从墨斗中填充到凹版版辊的网穴中→用刮墨刀将版辊多余部分的油墨刮掉→版辊将油墨转移到基材上→油墨在基材上铺展。凹印电子制造过程中存在机械本体、凹印版辊、刮墨刀、基材、油墨等多种变量的作用[5]。

图1 凹版印刷电子图形转移工艺流程图

在刮墨过程中,刮墨刀必须把非图文部分的油墨去除干净,但实际印刷时会出现油墨残留在网穴中、拖尾等问题。刮墨刀的结构,刮墨刀使用时的各项参数(压力,角度,位置,刀片伸出量等等),版辊的表面粗糙度,硬度和网穴的均匀性等均会对刮墨质量产生影响[7]。

2 刮墨刀参数对印刷电子工艺的影响

2.1 印刷刮刀的参数与建模

刮墨刀对版辊的压力,刮墨刀与版辊的角度,版辊以及刮墨刀在工作时产生的质量问题是传统印刷中最为重要的问题。优化刮墨刀印刷压力和角度等工艺参数,实现对刮墨刀从定性认识到定量控制。凹版印刷的刮墨刀一般为弹性的钢片,生产中厚度一般为0.15mm。刮墨刀的角度即过接触线做版辊的切线与墨刀之间的夹角,刮墨刀的压力和角度对油墨的转移有很大的影响。在印刷工厂中,刮墨刀的压力和角度范围非常大,操作工人会根据工况的不同进行调整,即刮墨刀的各项参数设定很大程度上依赖优秀工人的经验而不是标准,而印刷电子是更为精密的印刷,所以对刮墨刀印刷压力和角度的标准化十分重要[6]。

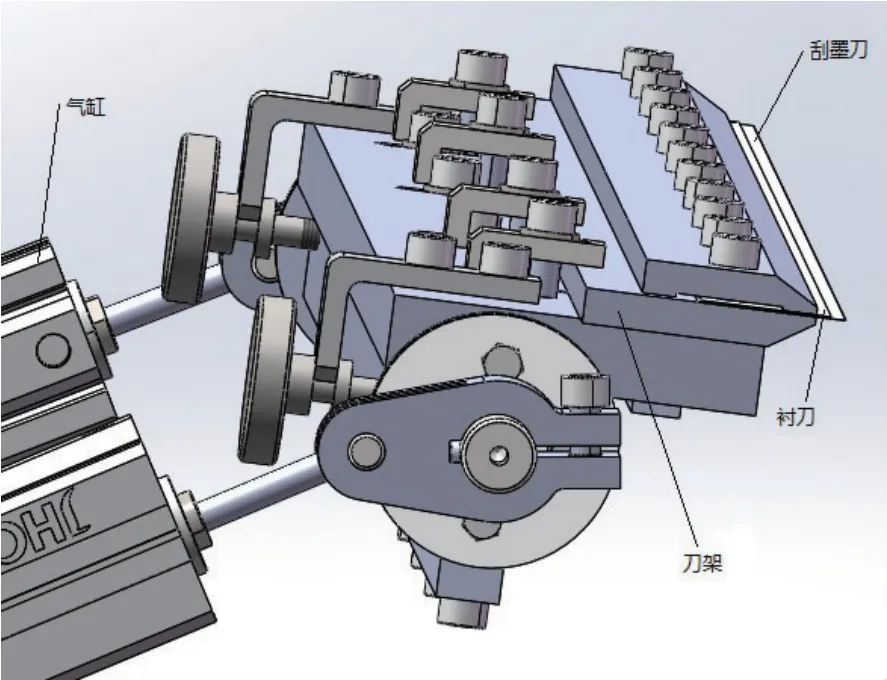

如图2所示的刮墨刀建模图,刀架上安装衬刀(又称“副刀”)和刮墨刀。刮墨刀的初始角度主要由蜗轮蜗杆结构调节,刮墨刀与衬刀的位置由刀架结构进行调节,刮墨刀的压力由气缸提供,大小由调压阀进行调节。

图2 采用气缸加压的刮墨刀结构建模图

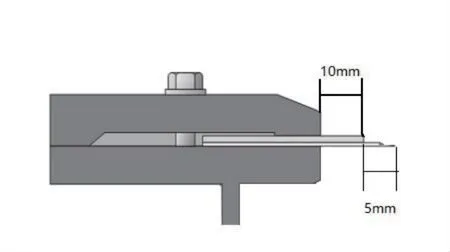

用Ansys Workbench对凹版印刷的刮墨刀和版辊建模仿真,以探究刮墨刀的实际受力变形情况与刮墨刀角度和气缸压力的关系,仿真采用目前市场上常用的梯形(薄板式)刮墨刀(图3),长1050mm,使用不锈钢材质,仿真刀设定衬刀伸出刀架10mm,刮墨刀伸出衬刀外5mm(图4)。版辊的直径为300mm。

图3 梯形(薄板式)刮墨刀截面图

图4 刮墨刀安装尺寸示意图

2.2 仿真结果分析

2.2.1 边界条件加载

首先,刮墨刀与版辊之间的接触属于单边约束,如果刮墨刀与版辊之间出现法向分离,压力就会变为0。此外,刮墨刀与版辊之间可能出现间隙,在载荷(气缸)施加力过程中接触面积可能会发生改变,因此在刮墨刀和版辊之间选择有摩擦的接触。在不同的角度和不同的载荷下求得刮墨刀的应力应变。一般凹版印刷机工作时,刮墨刀的初始角度一般在55°~65°[8],气缸施加的力在10000~25000N左右,连接气缸与刮墨刀中心的杆的长度在35mm左右。所以实际施加的力偶在3500~8000N·m。

2.2.2 刮墨刀应力分析

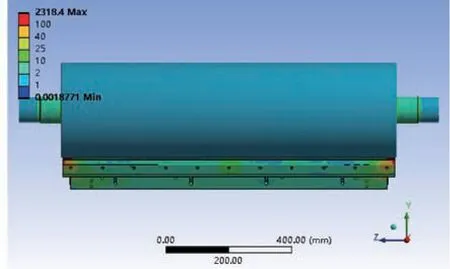

以初始刮墨刀角度为60°,气缸施加的力矩为5000N·m 为例,图5为仿真应力云图。

图5 刮墨刀与版辊应力云图

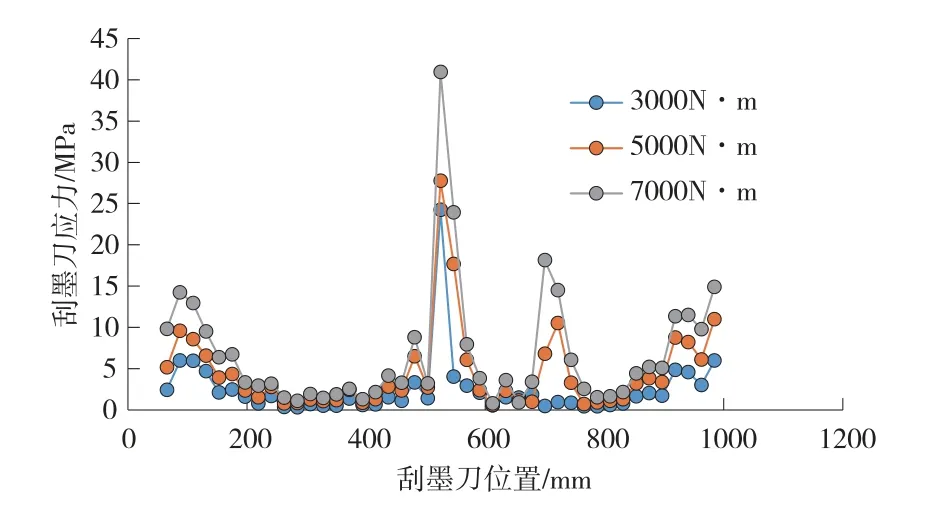

刮墨刀的应力分布不均匀,应力分布呈现出两端与中间部分较大,其他部分较小的特点。如图6所示,印刷压力的增大,刮墨刀整体的应力也会增大。刮墨刀应力较大的地方,刮墨刀的磨损也会越严重,越容易出现塌陷和凹痕,在刮墨过程中在保证印刷质量的情况下要求应力平均化、最小化,以减小磨损[5],刮墨刀的窜动机构可以明显改善其应力分布情况。

图6 不同压力下刮墨刀应力分布图(60°)

2.2.3 刮墨刀变形分析

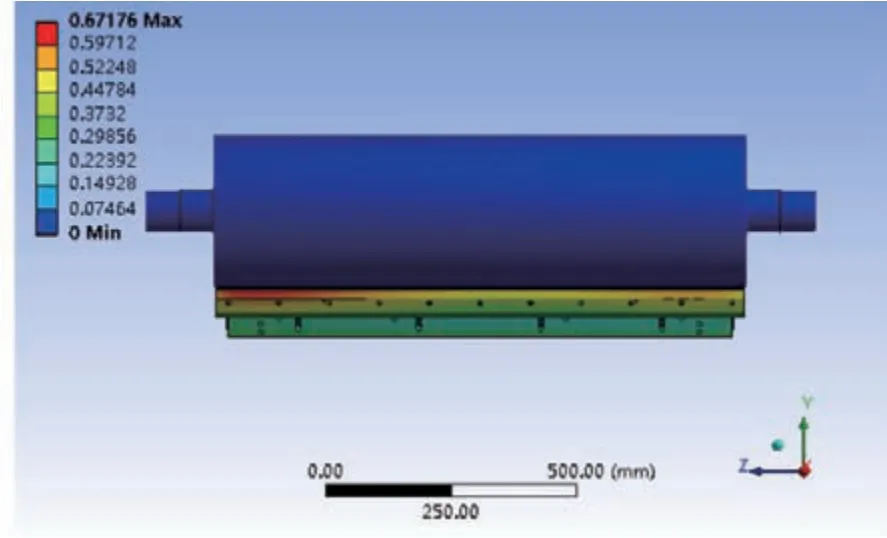

在刮刀的总变形方面,由仿真结果可知,在刮墨刀受到压力整体变形量很大,刮墨刀中间部位的变形量比两端变形量稍低。版辊相对于刮墨刀的变形量可忽略不计。

图7 刮墨刀与版辊总变形分布图(60° 5000N·m)

下面探究刮墨刀受到的压力、刮墨刀与版辊之间的初始角度与刮墨刀总变形量的关系,分别在角度不变的情况下改变其压力,在压力不变的情况下改变其角度,并绘制位置-变形量。

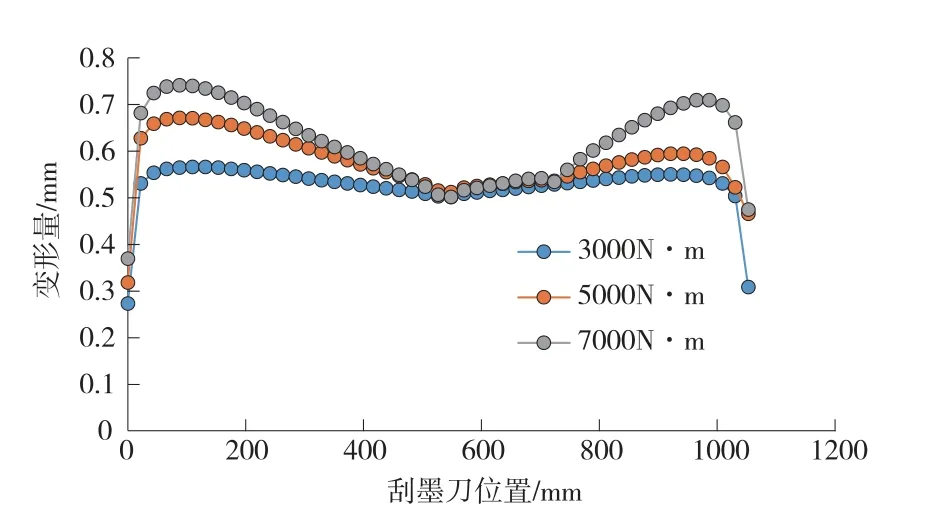

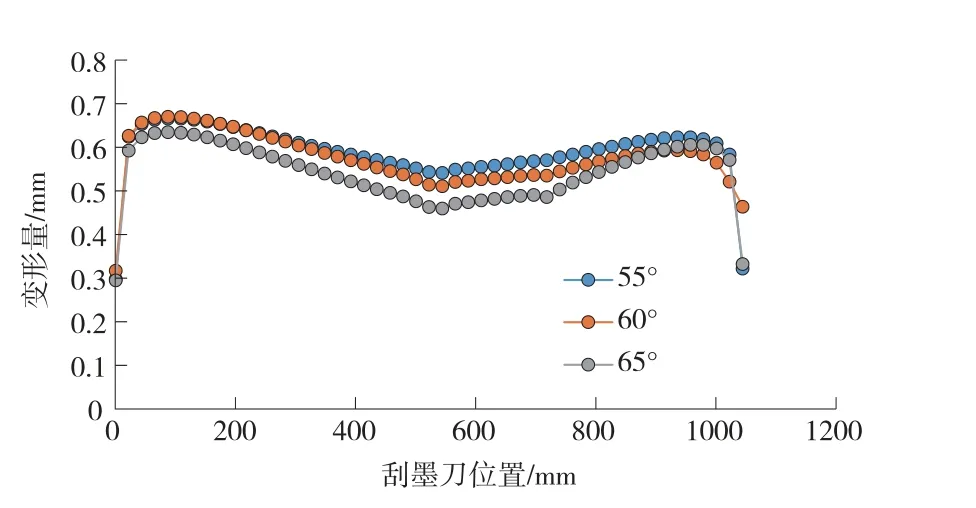

如图8所示,横坐标代表刮墨刀刃在长度方向上的位置,纵坐标代表刮墨刀的总变形量在印刷压力不变的情况下,不断增加压力,刮墨刀中间部分总变形量变化不明显,两端的变形量却不断增加。刮墨刀变得很不均匀。如图9所示,在初始印刷压力不变的情况下,提高初始印刷角度可以大幅度地提高刮墨刀受到气缸的压力时中间部分的变形量。在实际印刷中若出现墨痕,大多出现在刮墨刀的1/2~1/3处(墨痕出现的原因很多),这与上文仿真中刮墨刀变形量相对较小的位置吻合。刮墨刀的压力和角度相互配合调节可以改善刮墨刀的均匀性。

图8 刮墨刀在不同压力下的总变形量分布图(初始角度为60°)

图9 刮墨刀在不同角度下的总变形量分布图(5000N·m)

刮墨刀的压力必须达到一定的要求,首先压力要能够使刮墨刀穿透油墨的油膜,压力过小时,油墨不能完全从非图文部分刮掉,会出现拖尾等问题。其次在刮墨过程中油墨这一流体的压力作用,刮墨刀有被抬离版辊的趋势。还有刮墨刀是需要保证一定的压力保持变形,这能保证版辊转动出现小幅度跳动时,刮墨刀依然能够贴合在版辊上[9]。但是无前提地增大印刷压力不能够保证压印线(刮墨刀与版辊实际的接触线)是均匀的。压力过大时,会使刮墨刀磨损严重,并且会使刮墨刀两端的总变形量过大,导致其出现波浪纹(与刮墨刀不平整产生的波浪纹不同),影响刮墨刀的刮墨性能。

当刮墨刀压力达到一定的值后,刮墨刀的总变形增大会减小实际的刮墨角度,并会让刮墨刀与版辊之间的接触面积增大,油墨转移率降低,所以也不能让刮墨刀变形量过大。

在印刷过程中,不能根据经验一味地改变一个参数。根据不同的印刷需求准确调节气缸给的压力以及角度等参数。凹版印刷电子是更为精密的印刷工艺,墨痕和拖尾等传统凹版印刷质量问题在印刷电子中会表现为断路以及短路等现象,要建立印刷压力标准体系,精确地控制刮墨刀在工作时的状态,防止尺度效应带来的影响[10]。

3 版辊图形结构对印刷电子工艺的影响

3.1 印刷电子工艺版辊图形结构的实现方式

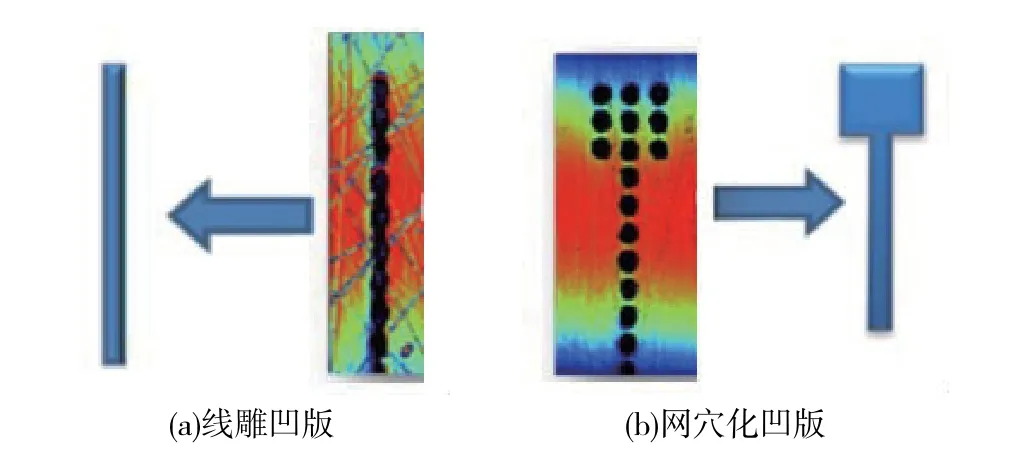

传统印刷以图案质量为衡量标准。传统印刷并不是将图案像印章一样刻在版辊上进行印刷,如图10(a)将图案连续刻在版辊上,这种线雕制版可以使印刷的线条边缘更平滑,但很难控制印刷时油墨的流动,刮墨刀刮到图案面积比较大的部分的地方时会因为没有支撑而产生偏斜,降低刮墨刀的稳定性,此外图案面积过大内部的油墨会在铺展过程中无序自由运动。无法得到很均匀的图案。所以图10(a)的线雕制版方式不适用传统印刷,在实际传统凹版印刷中,要将图形在版辊上离散化成一个个网点,在版辊上就是实现一个个网穴,以形成均匀的图案(如图10(b))。网穴结构提高了凹版印刷产品的质量。通过改变网穴的宽度和深度,可以较大范围地改变着墨量,油墨量可以按单个网穴的大小和网穴的数量来计算。图案可以在印刷后保证相对均匀的墨层厚度。

图10 版辊两种不同的图案生成方式示意图

印刷电子是以电子性能为核心指标的功能印刷,以印制电路板和印刷纸电池为例,其核心印刷图案为线,印刷油墨转移到基材时呈现的线必许是连续的,干燥后的墨层不能产生断裂,要求线条边缘光滑无毛刺,网穴化的版辊印刷的图案沿着线条方向的边缘粗糙度很大。在印刷电子领域如印刷导电细线、电极沟道等图案时,问题会十分突出,采用线雕的版辊来印刷上述图形时,线条会光滑许多。在一个版辊上可以结合图10(a)、(b)两种方式的优势以更好地应用在印刷电子工艺上[11]。

3.2 凹版版辊的制版方式对印刷电子工艺的影响

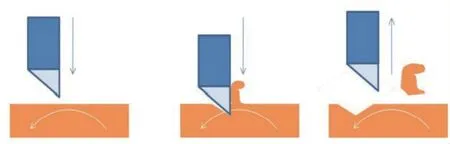

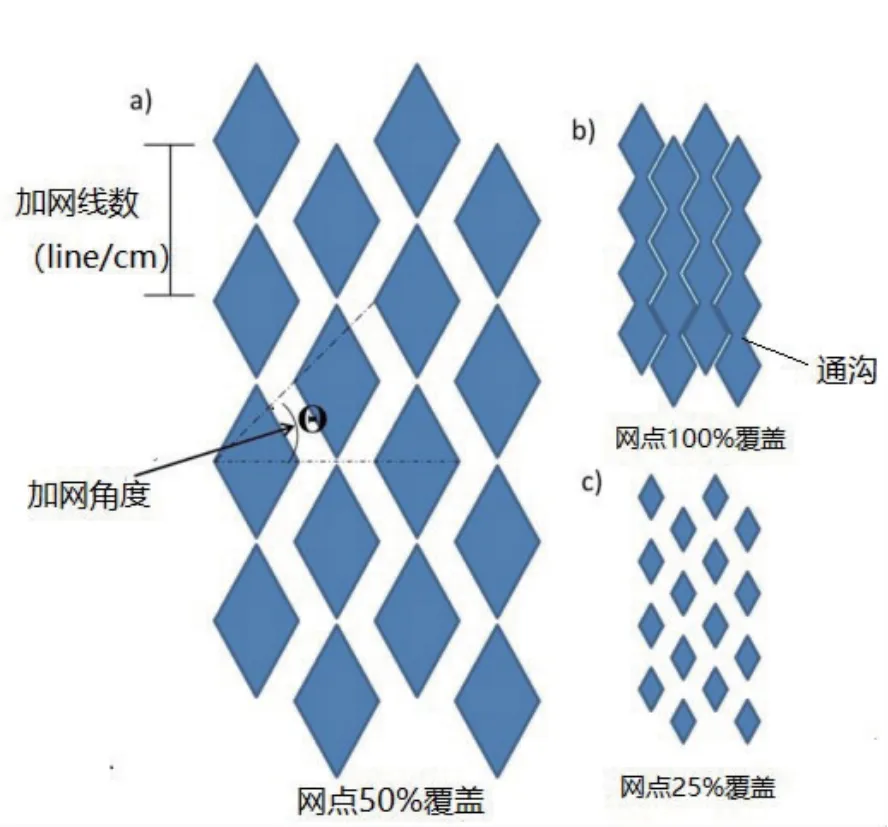

凹版的制版方式目前主要以电子雕刻与激光蚀刻为主,电子雕刻使用钻石雕刻刀在版辊的铜层切出网穴,下图11展现了网穴雕刻的过程[12]。雕刻刀的形状决定网穴是倒金字塔形的。在雕刻过程中,雕刻刀上下移动配合凹版版辊转动着来切割网穴,其中雕刻刀的进给量决定网穴的宽度,雕刻刀的角度决定了深度和宽度的关系,雕刻的深度是根据印刷所需的墨量所决定,雕刻刀的频率与版辊的转速调整共同决定网穴形状。电子雕刻法网穴形状分为三种,菱形网穴、方形网穴和扁菱形网穴[13]。下图以菱型网穴(也称为延伸型网穴)为例,其网穴角度呈60°角(见图 12)。

图11 凹版版辊电子雕刻过程示意图

图12 电子雕刻凹版版辊上的网穴分布示意图

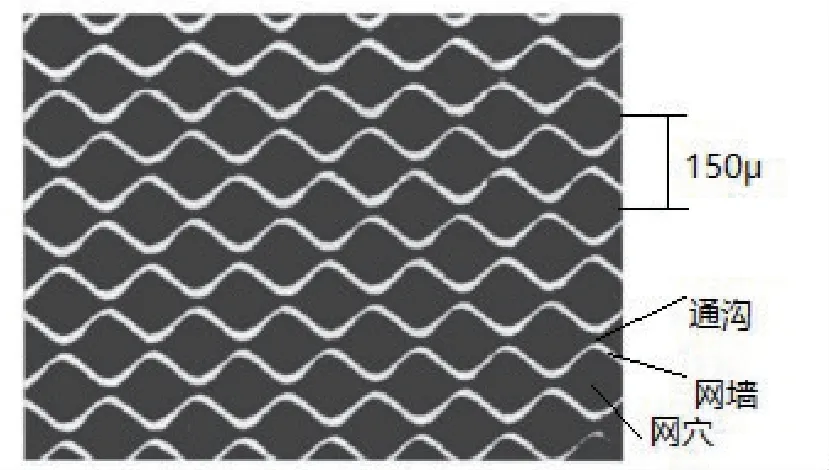

图13 为传统凹印版辊的光学显微镜照片,网穴距离通常在50—200μm,其中网墙的作用:支撑起刮墨时的刮墨刀。通沟的作用:凹版因为网墙存在没有绝对100%覆盖的网点,为了增大油墨的容量,在比较大的网点之间往往要做出通沟以加大暗调的油墨转移量,对提高实地密度很有好处。印刷电子工艺使用这种结构可使印制电路线的油墨连通不断。

图13 凹版版辊菱形网穴的光学显微镜照片

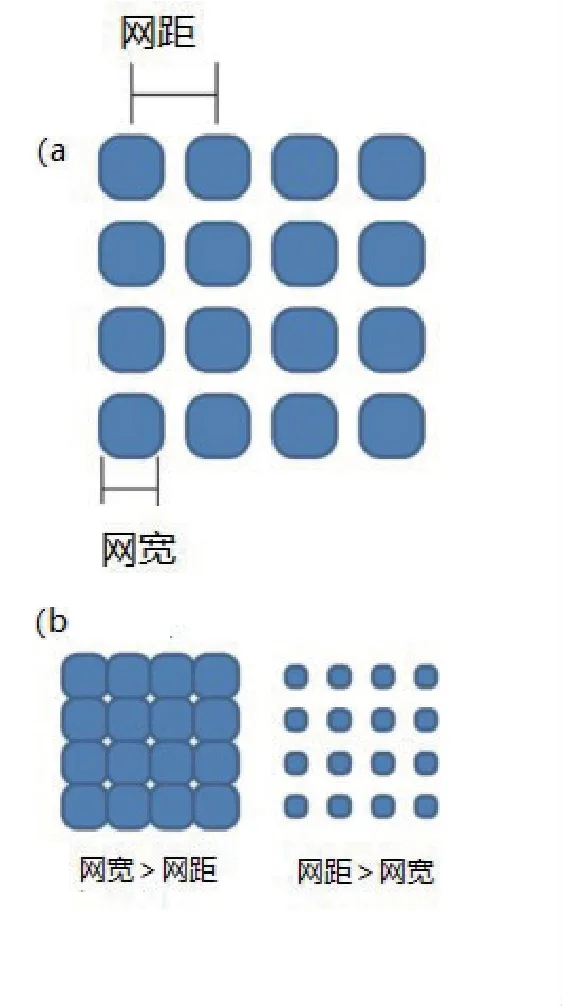

激光蚀刻制版工艺,是在版辊表面上涂覆一层激光胶,通过激光雕刻机按照待印的图形将部分激光胶烧蚀,使版辊相应的图形部分暴露出来,非图文部分仍然被激光胶覆盖,随后通过腐蚀液对版辊进行腐蚀,辊体暴露出来的部分被腐蚀形成与需要印制图形一致的凹穴如图14(a),印刷电子工艺需要网点的宽度大于网距的宽度,使用图14(b)的网穴结构可使印制的电路线连通不断[10]。

图14 激光蚀刻凹版版辊上的网穴分布示意图

3.3 版辊质量对刮墨工艺的影响

凹版版辊本体需要动平衡,即转动时各个部分的重量相相对均匀,离心力能保证平衡,同时,版辊的同心度,版辊表面的粗糙度等各参数在印刷电子工艺中都有着更高的要求。

4 结语

本文探究了凹版印刷电子工艺中刮墨过程对印刷电子的影响,着重讨论刮墨刀压力、角度,版辊的图形结构以及质量的影响,实际过程中还有多种参数的影响,所以建立更加准确的参数标准是掌握凹版印刷电子技术的基础。作为具有高分辨率和高印刷速度的电子印刷技术,凹版印刷在大规模电子产品中的应用已经取得了巨大的进展[14-15]。对凹版印刷电子的工艺过程即网穴填充、刮刀刮涂、油墨转移和油墨铺展的物理原理和运动机理都有更近一步的研究,才能使得凹版印刷电子得到更进一步的发展与应用。