基于TPE弹性体的接触开关盖双色模设计

吴 戈,李淑香,徐秋艳*,肖国华

(1. 浙江工商职业技术学院 机电工程学院,浙江 宁波 315012 2. 河南省计量科学研究院,河南 郑州 450000)

0 引 言

双料塑件中硬胶与软胶的结合一般通过双色模注塑或者二次注塑而成。双色模是在同一台注塑机上用两套双色子模具同步完成两种塑料的注射黏合成型;二次注塑则是先用一台注塑机和一副独立模具完成硬胶壳件注塑,再把硬胶壳件放到另一台机上及另一副独立模具中完成软胶的注塑黏合成型,其黏合度没有双色模注塑的好。鉴于生产效率和成型效果,双色模注塑已成为双料注塑成型的主要生产方式,而二次注塑只在塑件壁厚大于3 mm的工况下使用。

双料双色成型塑件中,第二种材料的注塑添加是实现塑功能的主要驱动因素,常用的有PVC, TPE, TPU; PVC为双色成型工艺早期使用材料,现在已经逐步被TPE和TPU所替代。

文章针对某接触开关盖塑件的双色成型要求设计了基于PA和TPE材料成型的双色成型模具,模具结构布置有一定的难度,能为同类型塑件的双色模具设计提供有益借鉴。

1 接触开关盖塑件描述

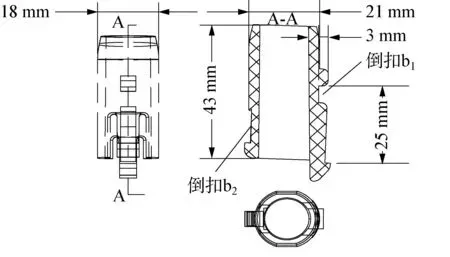

如图1所示,接触开关盖塑件零件为一种双色成型塑件,其底部底层硬壳塑件为尼龙(PA)成型硬壳,上部为TPE注塑成型的接触外盖。

本塑件设计中考虑了TPE与PA双色成型中的以下要求:(1)TPE外层与底层硬壳塑料PA组分的相容性,两者之间的溶解度接近分子相容性;(2)塑件结构中避免出现尖角,确保TPE外层与PA底层硬壳之间接触良好,增强了两者的黏结效果;(3)表层厚度为5 mm, TPE的厚度须与使用者预期的触感相匹配。整体上,硬胶与软胶的厚度拆分时,硬胶厚度不小于2 mm,软胶厚度不小于0.8 mm。

2 双色成型模具方案分析

图1中,底层硬壳塑件上有2处特征在脱模时需要实施侧抽芯脱模,一处是倒扣b1,一处是环形槽倒扣b2。其中,倒扣b2在如图1(a)所

(a) 塑件底层硬壳的示意图

(b) 双色塑件及分型示意

示底层硬壳塑件状态时,实际上是不存在的。但双色成型后,表层第二色软胶的底部与倒扣b2下部的挂钩形成如图1(b)所示的倒扣b4,需要使用侧抽芯脱模,因此在底层硬壳成型时,此处特别设置倒扣成型件,以满足第二色成型软胶外壳时的成型和脱模。而倒扣b2则须使用一组哈夫滑块进行成型和双侧面抽芯脱模。在成型底层硬壳时,倒扣b1使用1个单一滑块机构即可实现抽芯脱模。倒扣b1的成型滑块头抽芯抽走后,让出的空间正好用于第二色软胶在此处的充填需要。倒扣b1下端的倒勾可设计成由成型倒扣b4的两个哈夫滑块进行成型。因此,第一次成型模腔的分型使用P1-P1分型面,但要增加一个用于倒扣b1局部分型的P1-P2面,如图1(b)所示;在第二次成型模腔分型中,直接使用P1-P1分型面分型即可。

设计时,第一色模腔和第二色模腔都开设排气通道,确保成型时腔内气体能及时排出。第一色模腔经表面处理,使底层硬壳塑件表面达到Ra1.6~Ra3.2的表面粗糙度,以增加第二色注塑时软、硬材料黏结面的黏结力,增强黏结效果[8-11]。

3 模具结构

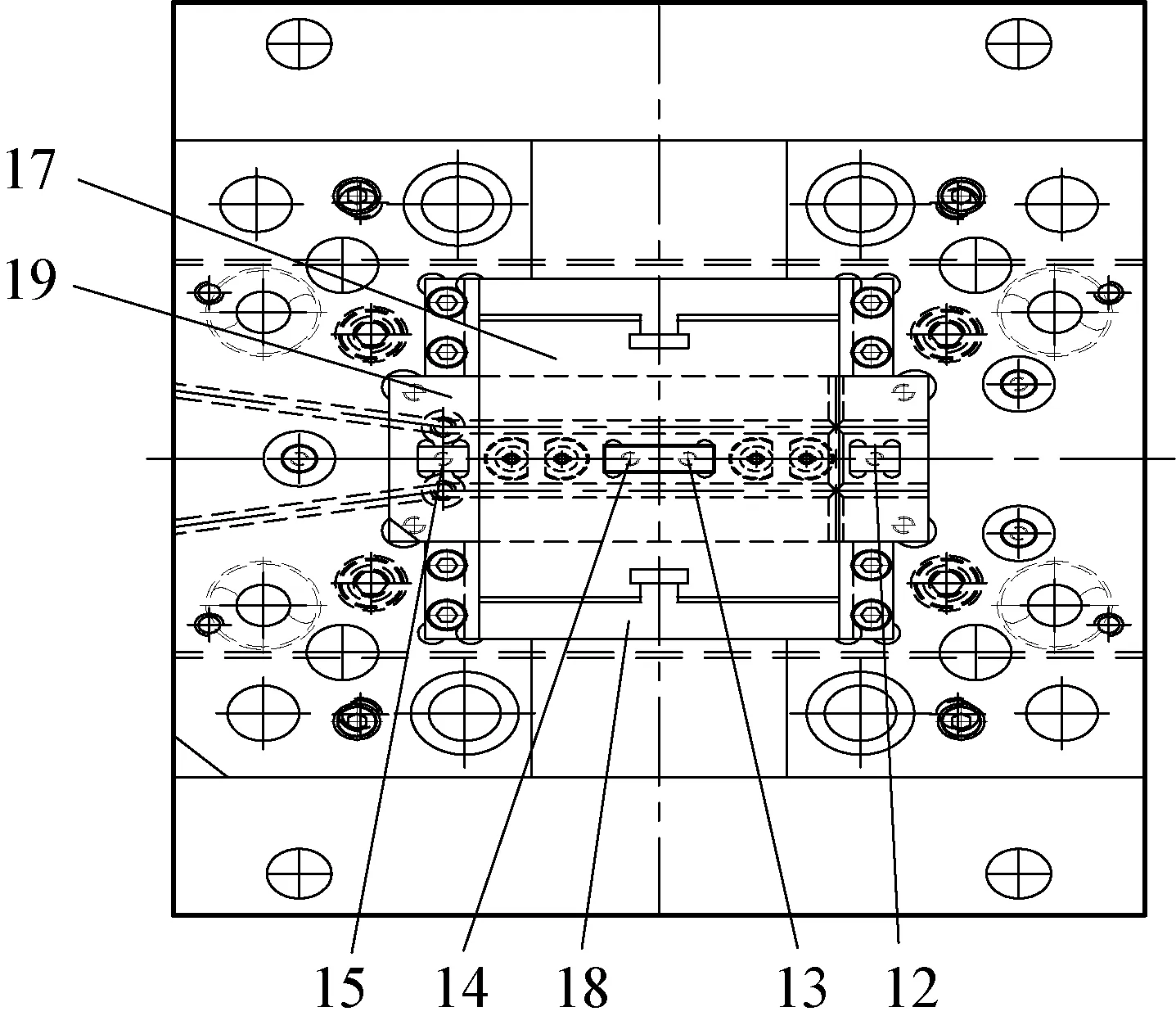

模具由两副子模具组合而成,模具的结构设计包括三方面的工作:一是第一色子模具的设计;二是第二色子模具的设计;三是注塑工艺的设计。两副子模具的动模的结构相同,定模的结构不同,主要是型腔构成上的差异[12-14]。双色成型两色两种型腔的布置设计如图2所示。

1~4-倒扣b1成型滑块;5-第一色型腔镶件;6, 6′, 7, 7′-哈夫滑块锁紧块;8, 8′-水平流道;9, 9′-定模板长拉杆;10, 10′-树脂开闭器;11, 11′-流道板短拉杆;12~15-弯销;A1~A4-第一色型腔编号;A′1~A′4-第二色型腔编号;16-第二色型腔镶件图2 子模具定模结构布置

3.1 第一色子模具定模结构设计

单副子模具模腔布局为一模四腔,第一色子模具定模结构设计如图2中左图所示,定模型腔分别为腔A1~A4,一起设置在第一色型腔镶件5内,单腔的浇注使用点浇口进行浇注,由流道8为4个模腔供料。为实现单个塑件中P1-P2分型区域部分的先抽芯脱模,4个定模型腔A1~A4中分别设置了一个定模先抽芯机构的成型滑块1~4,4个定模先抽芯滑块使用倒装在动模一侧的4个弯销(件12~15)分别驱动。相应地,为满足倒扣b2及倒扣b1下端倒钩的脱模,需要设置1组2个哈夫滑块机构,该组哈夫滑块机构的锁紧块分别为锁紧块6、锁紧块7。4个模腔的浇注使用点浇口进行浇注,水平浇注流道8使用S形流道。定模结构中,使用三板模定模结构,定模的打开和闭合控制使用4个定模板长拉杆9、 4个树脂开闭器10、 4个流道板短拉杆11进行控制。

3.2 第二色子模具定模结构设计

如图2右图所示,第二色子模具定模结构设计同第一色子模具定模结构相似,不同之处在于第二色型腔镶件16与第一色型腔镶件5的设置不同。第二色型腔镶件16中,取消了第一色型腔镶件5中所安装的4个定模先抽芯滑块(件1~4),在第二色型腔镶件16中对应于将件12~15的顶端位置,设置了4个空槽,以供件12~15插入。第二色定模型腔分别为腔A′1~A′4,一起设置在第二色型腔镶件5内,单腔的浇注也使用点浇口进行浇注,由流道8′为4个模腔供料。 相应地,第二色定模内也设置了锁紧块6′、锁紧块7′。4个模腔的浇注也使用点浇口进行浇注,水平浇注流道8′使用S形流道。定模结构中,使用三板模定模结构,定模的打开和闭合控制使用4个定模板长拉杆9′、4个树脂开闭器10′、 4个流道板短拉杆11′进行控制。

3.3 动模结构设计

两副子模具的动模结构一模一样[15-17],以第一色子模具动模结构布置设计为例,其结构设计如图3所示。结构中,哈夫滑块17、 18用压条安装在动模板上,弯销12~15则安装在动模垫板上。型芯镶件19安装在动模板上,用于图1(b)中所示P1-P1分型面以下的硬壳塑件的成型。

12~15-弯销;17, 18-哈夫滑块;19-型芯镶件图3 动模设计

4 模具结构安装

4.1 结构安装

两副子模具的结构安装如图4所示。第一色子模具的结构安装如图4(a)所示。该子模具结构为三板模结构,但在其基础上增加了动模垫板30,使得动模垫板30与动模板29之间能一次分型打开,因而,模具能分4次,分别在PL1~PL4处打开。其中,PL1面的打开用于弯销15等4个弯销驱动各自对应的倒扣b1成型滑块1完成定模先抽芯。PL2面的打开用于点浇口与塑件的分离。PL3面的打开用于点浇口流道废料的脱模。PL4面用于第一色型腔A1~A4的打开。打开顺序为PL1→PL2→PL3→PL4,按PL2→PL3→PL4→PL1顺序闭合。弹簧25用于保证PL1面先打开。复位杆24上必须安装复位弹簧23,以确保模腔闭合前,顶出机构必须先复位。

(a) 第一色子模具

(b) 第二色子模具

第二色子模具的结构安装与第一色结构基本相同,如图4(b)所示。不同的是,第二色子模具中,双色塑件从型腔中脱出时,需要使用推出弹簧35将第二色型腔从镶件33中推出,并由限位块34对推出行程进行限位。

4.2 工作原理

1) 单副子模具开模时按PL1→PL2→PL3→PL4顺序打开,按PL2→PL3→PL4→PL1顺序闭合。

2) 双色注塑工作原理为:模具安装在双色注塑机上后,第一工位注塑时,第一色子模具闭合注塑,完成首件底层硬壳的注塑成型,第二色子模具闭合但不注塑;第一工位打开时,按PL1→PL2→PL3→PL4顺序打开;打开后,注塑机动模带动两副子模具的动模旋转180°,换到第二工位,然后两副子模具都按PL2→PL3→PL4→PL1顺序闭合;闭合后,两副子模具都进行注塑,第一色子模具完成底层硬壳的成型,第二色子模具完成软胶的注塑成型;注塑完成后,模具按PL1→PL2→PL3→PL4顺序打开,第二色子模具动模侧有顶出,第一色子模具侧没有顶出。由第二色子模具所在工位的注塑机顶杆推动推板31′及其上的顶针36将双色塑件顶出,实现双色塑件的完全脱模。而后,模具动模反向逆转180°回归到第一工位,开启双色注塑循环。

生产时,有以下问题需要注意:

(1)保持TPE熔融温度以确保黏合效果,TPE注射温度选取范围为190~240 ℃;(2)注塑前,须对TPE进行干燥处理,以减少表面积水,获得均匀的表面颜色。

5 结 论

针对接触开关盖双色塑件的成型需要,做了以下工作。

1) 选用尼龙材料成型塑件的底层硬壳 ,选用TPE材料成型接触外盖。

2) 双色成型模具由两副独立的子模具组成,子模具整体结构相似,都为三板点浇口模具,分4次开模打开。

3) 为满足双色塑件第二色材料对第一色材料包紧的需要,第一色子模具中设置了4个倒装式弯销驱动定模滑块抽芯机构,该种机构的设置,其成型滑块头抽芯后为第二色的成型让出填料位置。

本模具结构构思较为巧妙,希望能为其他双色模设计提供参考。