油套管用步进移钢机构的设计及分析

毕群泗

(1.甘肃蓝科石化高新装备股份有限公司,甘肃 兰州 730070;2.上海蓝滨石化设备有限责任公司,上海 201518)

随着油套管加工质量的提高,在油套管生产过程中,经常需要将油套管从一个操作工位移送到另一个操作工位来完成油套管的生产加工工艺。步进机移钢机构可实现油套管不同工位间歇式的前进或后退,提高加工工艺的自动化。例如,为提升油套管智能化加工工艺需对油套管长度、重量等进行标识[1],油套管需在对齐、测长、称重、喷标、打标、色环等工位间移动直至完成加工,工位间来回移动,完成各工位的自动化。

由于各个工位的设备空间较大,就要求步进移钢机构平移的步距较大,特别是大管径,步距要求更大。在喷标工位和打标工位时,由于该工位上配有精密仪器喷标机与打标机,所以要求步进机构在运移过程中升降高度不能大,否则会与喷标机、打标机发生干涉。目前,普遍采用圆轨迹[2]、矩形轨迹步进机构。圆轨迹步进机构主要是运用平行四边形机构的齿轮传动机构或者链轮链条传动机构,都存在机构相对庞大、成本较高、升降高度较大、能耗高的问题。而矩形轨迹可以在相同的步进距离上大大减小升降高度,但由于需采用液压驱动,加速、减速控制需要采用比例控制,复杂且不可靠,而且其本身的机构也是比较庞大的,成本也较高。该步进移钢机构的运动轨迹为椭圆形,是国内首次将复杂多连杆机构运用到该系统中,非常适合现在油套管生产线的工艺流程。

1 步进移钢机构的组成及运动特点

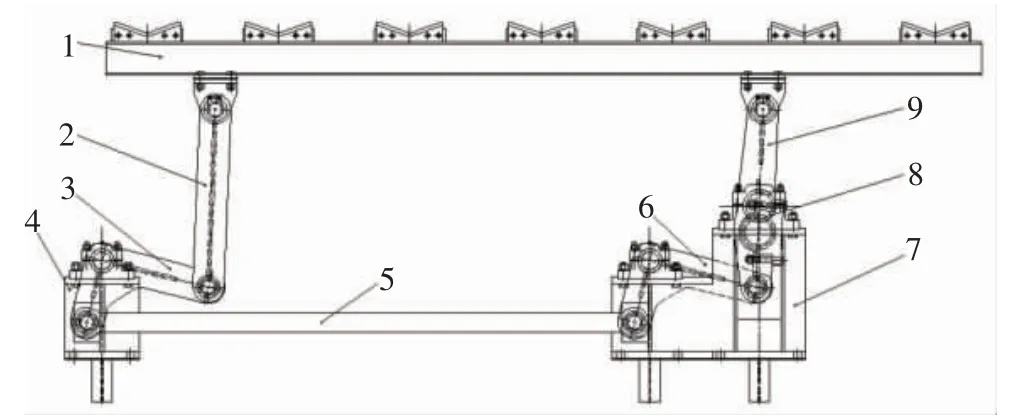

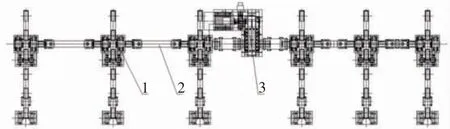

该机构包括由两组曲柄摇臂机构、连杆和横梁构成运动轨迹可复制的平行四边形平移机构,如图1所示。其中一组曲柄摇臂机构主要包括曲轴、主动摆臂、主动摇臂和大支座;另一组曲柄摇臂机构主要包括小支座、被动摆臂、被动摇臂,其平面布置图如图2所示。该机构的工作方式为电机通过减速器、传动轴带动步进梁传送台正向旋转,通过曲轴的支撑梁将油套管水平移动一定的距离。

图1 曲轴连杆步进机构单机

图2 步进机构平面布置图

本机构的运动特点是通过组合两种平面机构来实现一种近似椭圆的步进运行轨迹,用近似椭圆轨迹实现轻拿轻放、快速运移的特性。通过曲轴、主被动摇臂、连杆等组成曲柄摇臂机构;通过连杆、横梁等组成平行四边形机构,两部分运动叠加达到椭圆形的运动轨迹。

该步进移钢机构装置由多组多连杆拨料架组成,之间用万向联轴器连接,整个装置由一台减速电机带动。单个多连杆拨料架是通过偏心布置的支撑梁将油套管水平移动一定的距离。整个运动轨迹不会因为其高速运动而使小直径的管子从横梁飞出,很好地克服了运动方向与受力的关系,更适合多工位系统的流水线操作。

该步进机构能够在产生较大的步进距离的同时,产生较小的升降高度,有效地解决了油套管加工生产线上的测长、称重、喷标、打标等设备对油套管移动的要求。同时,调整曲柄连杆机构的各项参数,可以达到任意步进距离和升降高度轨迹,从而有利于该项技术的推广应用[3]。

2 运动分析计算

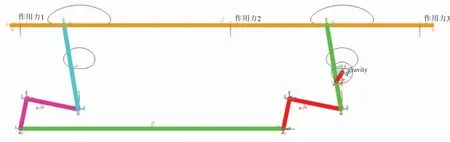

根据实际情况,该结构负载为8.4 t,自重为10 t,其移动油套管长度为13 m,电机输出转速为11 r/min,按最常用的步进长度为600 mm,步进机构单机为6组,结构形式为以工位进行分析。根据条件建立简易模型进行仿真分析,模型如图3所示。

图3 曲轴连杆步进机构模型

3 数据分析

通过建模仿真得出横梁位移、瞬时速度与驱动扭矩时间变化表(见表1)。

表1 横梁位移、瞬时速度与驱动扭矩随时间变化表(截取部分数据)

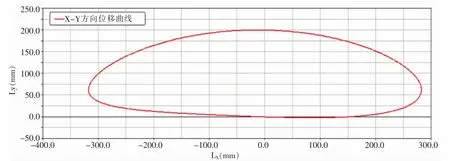

图4为横梁移动曲线,其运动轨迹为低点近水平移动的类椭圆轨迹,该轨迹可顺利从一个工位步进到下一个工位,是可复制的多工位位移。其水平位移长度为600 mm,可实现步进长度的要求。

图4 横梁移动轨迹

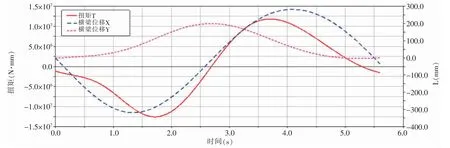

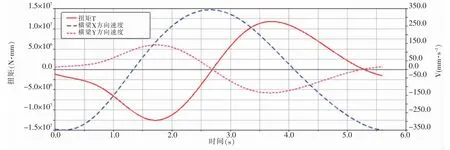

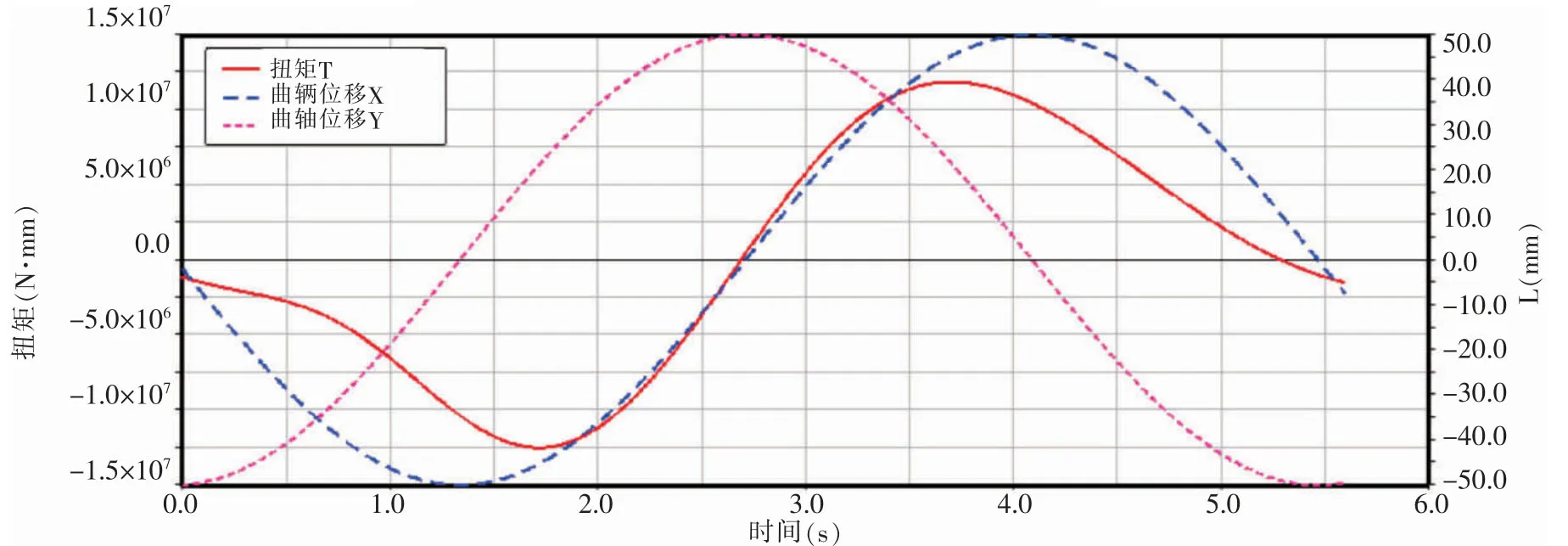

图5为横梁运动位置与所需扭矩随时间变化的关系。图6为所需扭矩与横梁运动速度随时间变化的关系。图7为曲轴转动位置与扭矩随时间变化的关系。

图5 横梁运动位置与所需扭矩随时间变化的关系

图6 扭矩与横梁运动速度随时间变化的关系

图7 曲轴转动位置与扭矩随时间变化的关系

由以上分析得知,该机构为五连杆机构,采用低副组合运动,步进机构在取料时横梁仅在Y方向有速度,X方向速度接近0,油套管在V型槽内仅沿Y方向运动,油套管不会摆动,做到了轻拿轻放。

根据以上曲线数据分析可以得出该结构理论所需最大功率为P=15 kW。当横梁从低点接料后,其负载增加,电机输出扭矩开始增大,当Y方向位移达到最大时,此时X方向速度达到最大值,所需扭矩为0,此时该结构的重力势能最大,X轴方向的动能最大,为保持恒定的转速,驱动扭矩有开始改变方向的趋势,当到达平衡点时,即再次达到最大扭矩时,此时若所选电机功率P≤15 kW时,在惯性的作用下继续转动,发生额外的切割电机磁力线的力,产生反向电流,将电动机烧毁。所以选取功率应大于15 kW,过该平衡点后电机功率需有余量继续转动到达最低点。考虑到机构的能量效率问题,设计计算时应考虑20%的效率损耗。此结构消耗功率小,从运动轨迹可看出,油套管在移动过程中无多余的空间运动。

4 结论

步进移钢机构是自动化油套管生产加工过程中使用最频繁的设备,能够满足冶金行业的相关标准及油套管的外径、长度、重量、现场空间的大小、生产效率等因素。

该机构是生产过程中噪音产生的最主要来源。不仅要保证高速的生产节奏,而且要避免噪声带来的环境污染,该步进移钢机构独特的椭圆形运动轨迹在运动过程中做到了轻拿轻放的效果,与油套管接触部分采用聚氨酯V型块来减少和降低钢对钢的碰撞,已达到减少噪音的目的。

该机构在运动过程中通过低运动副或高运动副加低运动副的组合,实现了步进移钢机构的运动曲线,优化的运动轨迹,更节省运动空间,运动过程中能耗也达到了最低。

此装置已在多套测量标识系统中长期使用,未出现缺点。该机构可根据不同的要求设计工位的数量及步进的长度。通过建模分析该设备的运动轨迹,更能直观地设计出所需要的各项参数及变换连杆长度来满足设计需求。