基于顺序阀与复杂抽芯技术的汽车门槛精密模具设计

符立华,赵贵昱,任建平

(1.台州科技职业学院,浙江台州 318000; 2.余姚市汇合塑化有限公司,浙江余姚 315400)

随着家用汽车的普及,汽车的轻量化要求也越来越高,主要体现在更多的塑料件应用在汽车内饰件上,汽车门槛是汽车内饰件重要的组成部分,它集美观性、安全性、装饰性为一体,还要满足人机工程等要求。在汽车发生侧向碰撞时能提供一定的缓冲保护,同时对车外噪音起到屏蔽的作用[1–2]。汽车门槛模具结构复杂,成型难度大[3]。笔者成功设计了某款汽车左右门槛注塑模具,该模具采用了顺序阀控制的热流道注塑技术与复杂抽芯的结构。

1 塑件外观与结构分析

图1 为汽车的左右两个门槛的二维结构图。

图1 汽车门槛的二维结构图

一般家用车上的左右两个门槛整体结构基本一致,只有局部的特征稍微有点区别,因此可将两个产品设计在同一副模具里,可减少模具的总成本。该产品的材料为聚丙烯(PP),收缩率为1.7%,平均壁厚为2.3 mm,单个体积约为374 cm3,总体尺寸为954 mm×92 mm×308 mm。图1 中左门槛A面T1 处有一个直径为14 mm 的侧孔,T2 为一处尺寸为113 mm×32 mm×30 mm 内凹特征;T3处有一个长度为34 mm,直径为8 mm 的细长搭扣侧凸特征,其局部放大为图1b 所示;T4 处为一个宽6.5 mm×0.8 mm 的加强筋特征;T5 为5 处与脱模方向成15.5°的倒扣,其局部放大见图1b;右门槛A 面的T6 处有整体的侧凹约为3 mm。左右门槛的A 面是外观面,质量要求较高,要求体积收缩均匀、不得出现熔接线、缩痕或其它的注塑缺陷,外表面粗糙度取0.32 μm;同时该产品作为一个装配零件,对其尺寸精度与变形都有较高的要求。以上这些塑件的结构特征给模具设计带来很大的难度。

2 浇注系统设计

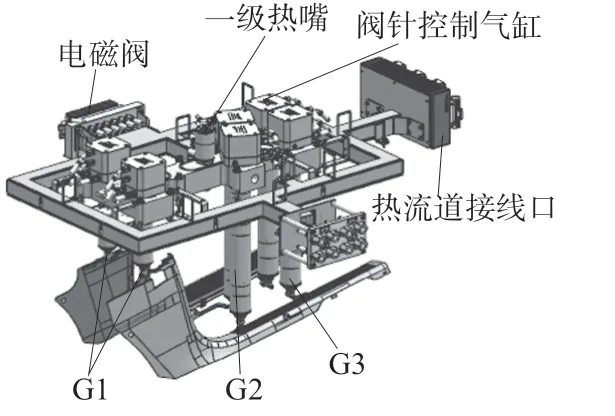

为保证汽车门槛的外观质量,模具采用“热流道+冷流道+侧浇注”的浇注方式。如果采用同步浇注的方式会在塑件表面产生熔接痕及变形等缺陷[4–5],本次汽车门槛的注塑模具浇注系统采用两组3点顺序阀热流道浇注,浇注顺序为G1 →G2 →G3,通过控制各点阀针的开启时间来保证门槛的成型时的外观质量,具体结构如图2 所示,根据产品的尺寸确定热流道的阀针直径为8 mm。

图2 汽车门槛的热流道系统

3 模具结构分析

3.1 主要成型零件及排气系统设计

由于模具尺寸较大,定、动模板均采用整体式,定模A 板要求较高,采用德国标准1.2738 预硬模具钢,可减少正常模具加工生产中的热处理环节,该模具钢有优良的抛光性及光蚀刻花性能[6–7],其结构见图3,在分型面边缘每隔50 mm 设计一个宽度为10 mm,深度0.02 mm 的排气槽,为达到塑件的表面质量要求,型腔粗糙度Ra=0.8 μm[7–8]。动模B 板结构见图4,采用P20 预硬模具钢,该材料性价比较高,可降低模具的成本,硬度为28~32 HRC[9–10]。

图3 定模A 板

图4 动模B 板

3.2 抽芯机构的设计

(1)定模抽芯机构。

由于左门槛A 面有一个直径为14 mm 的侧向通孔特征T1,外表面要求无痕,需采用定模抽芯,如果采用常规的斜导柱滑块抽芯结构,需要把斜导柱设计在动模板,这样会增加模具的装配难度[11–12]。故采用液压油缸与镶针的结构,其如图5 所示,通过抽芯块4 与连接块2 的T 形槽连接,将油缸6 的竖直方向运动转化为镶针1 的抽芯运动,油缸的工作行程为50 mm,通过调节行程开关7 来限制,T 形槽的角度为10°,可计算出镶针的抽芯距为8 mm,符合要求。

图5 T1 特征的抽芯机构

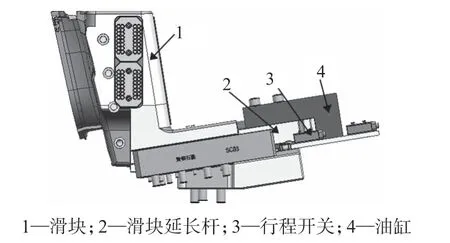

左门槛A 面的T2 特征在定模型腔面,抽芯距离需要35 mm,该截面尺寸较大,成型时该处成型滑块1 需要较大的锁模力,因此在该处抽芯油缸10与锁模油缸5 必须分开使用,该机构的三维结构如图6 所示,开模前锁模油缸5 带动锁紧块2 做抽芯运动,待锁紧块延长杆3 碰到行程开关4 后,抽芯油缸10 通过滑块连接杆6 带动成型滑块1 做脱模运动,为了锁紧块2 能为成型滑块1 提供更大的锁模力,它们之间的锁模角度设计为5°。

图6 T2 特征的抽芯机构

(2)动模抽芯机构。

动模处门槛头部抽芯的大滑块4 整体结构较大,与水平方向呈9.7°倾斜,抽芯距离较长达到60 mm,所以采用倾斜式液压抽芯机构如图7a 所示,由于T3 处的搭扣长径比较大,成型时在滑块上产生的包紧力较大,如果用大滑块直接脱模,很容易将T3 的特征拉断或变形,因此大滑块4 上叠加设计了一个小滑块2,其运动原理如图7b 所示,斜导柱1的直径为20 mm,有效工作长度L1 为105 mm,其工作角度α 为18°;小滑块的工作距离L2=L1sinα/cosβ,可计算得出其工作行程L2 为33 mm;由于整个机构的空间有限,小滑块中间部位通过固定在大滑块上的单根T 形导滑条3 进行导向工作;整个机构通过油缸7 进行抽芯与复位。

图7 滑块叠滑块的机构

动模右门槛的T6 处有整体的内凹特征,需设计滑块机构,经CAD 软件计算得出其抽芯距离为80 mm,由于其脱模方向与水平方向成9°的夹角,因此采用了油缸抽芯,其结构如图8 所示,通过固定在动模B 板上的油缸4 使滑块1 进行抽芯与复位。

图8 T6 处特征的抽芯机构

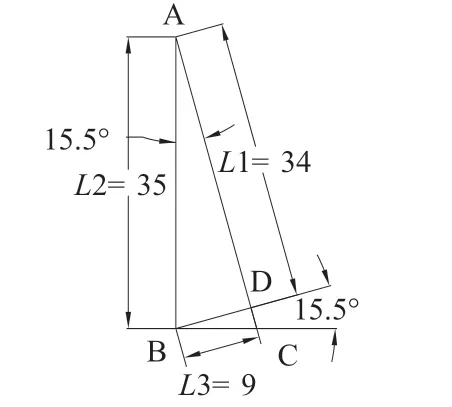

动模左右两个门槛都有T5 相同的与脱模方向成15.5°夹角的共10 处特征,常规的脱模方法是采用斜顶机构,但是斜顶的角度一般不能超过12°,角度太大一方面加剧斜顶与导向块的磨损,另一方面斜顶工作过程会受到大的扭矩而变形,长时间会有斜顶卡死或断裂的风险[13–14]。图9 为定距拉钩的内抽型芯的脱模机构。因此在此处设计了一种定距拉钩的内抽型芯的脱模机构,如图9a 所示,该模具有两处分型面,第一分型面在动模B 板2 与动模垫板4 之间的PL1 处,刚开模时在6 个开模弹簧3 的作用下动模B 板2 与动模垫板4 分开,在图9b 中的固定在动模垫板4 上的滑座拉动内抽型芯按图10所示的AD 方向运动,AD 为内抽型芯的脱模方向距离L1=34 mm,BD 为其沿着滑座运动的方向距离L3=9 mm,当该分型面的开模距离达到35 mm时,动模拉杆9 头部克服弹簧6 的弹力推动卡块7使其与定模拉杆5 分离,此时动模垫板4 拉动6 根限位杆10 使动模B 板运动,第二分型面PL2 打开,完成该机构的工作过程。

图9 定距拉钩的内抽型芯的脱模机构

图10 内抽型芯运动原理图

3.3 推出机构的设计

由于产品A 面要求较高,如果采用顶针推出,会容易出现A 面顶白等缺陷,因此模具采用头部面积较大的斜顶块+直顶块的组合推出机构,如图11所示,由斜顶杆+导向铜套+万向滑座组成的斜推出机构,直顶杆+导向铜套+调节螺钉组成的直推出机构。斜顶块与直顶块要与动模材料不一致,采用1.2738 预硬模具钢,为了保证顶出时的刚度,直顶杆的直径需20 mm,斜顶杆的直径需25 mm。

图11 产品的推出机构

3.4 冷却系统

由于该塑件是不规则的空间曲面结构,如果冷却不均匀,很容易发生翘曲变形的现象,为此各成型零件需得到良好的冷却[15–16]。整体的冷却水路结构如图12 所示,采用了“直通式+隔水片”的组合水路,每个大滑块都有直径为12 mm 的单独回路,有些较深腔的部位采用直径为24 mm 的隔水片式水路,定模设计了5 组直径为15 mm 的独立水路,使型腔表面的温度保持在较低的范围;动模由于各种机构较多,空间距离有限,设计了4 组直径为15 mm 的独立水路。

图12 冷却系统的水路结构

4 模具装配图及工作过程

模具的装配图如图13 所示。总尺寸为1 820 mm×1 520 mm×1 290 mm,属于大型的精密模具,整体结构为一模两腔的顺序阀热流道注塑模具。

图13 模具装配图

模具工作过程如下:首先将热流道接线口14与温控箱连接,设定好加热的温度,再将控制阀针气缸的进气口51 与注塑机的控制接口相连,设定好阀针的打开顺序;模具合模,注塑机螺杆将PP 塑料熔体注入模具型腔,待保压冷却后;油缸50 通入液压油带动抽芯块49 完成产品T1 特征抽芯,同时锁模油缸46 也通入液压油抽动锁紧块22,待锁紧块22与滑块23 完全分离后,抽芯油缸11 通过连接杆10抽动滑块23,完成产品T2 的抽芯;接着注塑机动模板拉动模底板1,由于模具定模A 板与动模B 板被拉钩机构中的定模拉杆35 与卡块33 卡住,在弹簧26 的作用下,PL1 分型面先打开,当开模距离到达35 mm 时,图9b 中的内抽型芯完成脱模。完成产品T5 的脱模;此时,动模B 板上的动模拉杆31 压住卡块33,使其与定模拉杆35 分离,随着动模底板的继续运动,分型面PL2 打开,小滑块21 在斜导柱20 的作用下,沿其脱模方向运动,完成产品T3 的脱模;待动模停止运动后,油缸25 与油缸37 分别通入液压油抽出大滑块24 与滑块36,完成产品的侧向脱模;接着两个对称顶出油缸6 通入液压油,在内导柱5 与内导套4 导向下,推动复位杆38 与斜顶机构将产品推出;在机械手吸盘的作用下,吸住产品的A 面,将其从注塑机取出,完成一次的生产;接着顶出油缸6 先复位,随后油缸25 与油缸37 复位,所有行程开关都发出信号,动模合模完毕后,抽芯油缸11 推动滑块23 复位,锁模油缸46 推动锁紧块22 使其锁住滑块23,最后油缸50 也复位,准备下一次的生产。

5 结论

(1)根据汽车门槛塑件的结构特点,设计了一套有复杂抽芯,基于顺序阀技术的热流道双分型面的注塑模具,模具采用直顶+斜顶组合的推出机构。

(2)在定模侧设计了两处液压抽块抽芯机构,解决了产品T1 与T2 的成型;在动模侧设计了斜导柱+小滑块+油缸驱动大滑块运动的二次抽芯机构,解决了产品T3 处长径比大导致脱模困难的问题。

(3)在动定模具之间设计了一种定距拉钩的内抽型芯的脱模机构,通过控制定距拉钩的距离,利用第一次分型与开模动力使动模B 板上的塑件与动模垫板上的内抽型芯分离实现抽芯;模具投产后各个机构运行平稳,脱模顺畅,产品的外观质量与尺寸都达到了设计的要求。