超设计使用年限设备的风险控制

陈高俊,余王伟,钟 杰,钱俊锋,王芳芳

(1.合肥通用机械研究院特种设备检验站有限公司,安徽合肥 230031; 2.中国石化燕山分公司,北京 102500)

0 引言

近年来,部分超设计使用年限设备[1]由于风险控制措施不完善,造成了设备失效事故。本文以某石化企业超设计年限设备为例,通过半定量的风险评估方式[2],对设备进行风险识别,构建区别管理模式,同时通过开展基于检验的风险隐患排查,有效控制设备风险水平。

1 超设计使用年限设备的风险管理

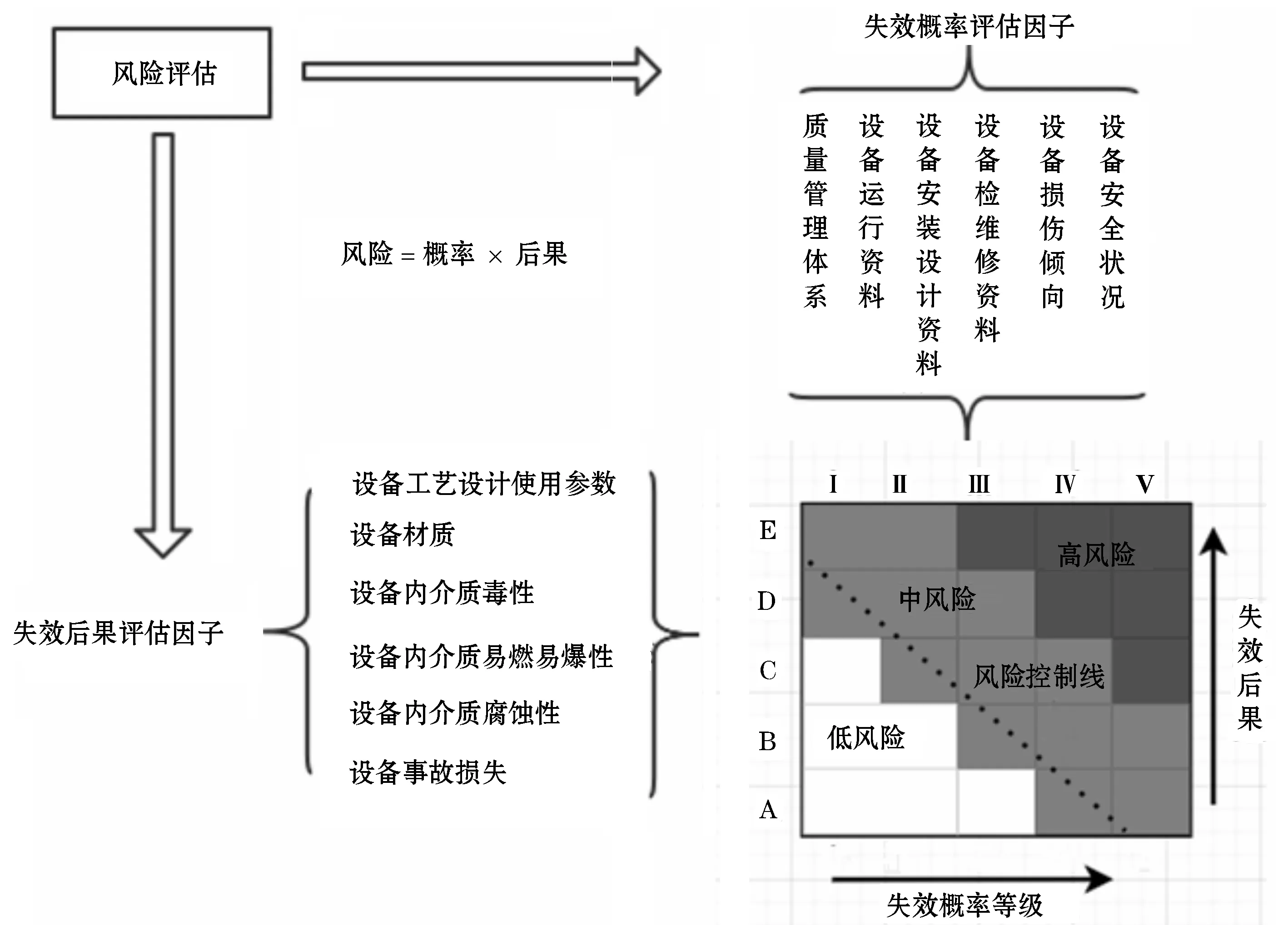

依据故障曲线理论,超设计年限设备大多数已经进入了耗损故障周期,不同于偶发故障周期的设备,该周期内的部分设备具有着较高的故障风险。设备使用单位可以引入半定量法风险评估技术(如图1所示),进行风险识别和风险管控。风险评估技术是从失效概率和失效后果方面,量化了各项评估因子,以各因子综合评估结果形成的风险矩阵来代表设备风险水平。失效后果是区分设备在装置中的重要程度。失效概率是设备、管理等多种因素综合的结果。企业可根据自身需求,调整设备评估体系中的评估因子量化值,构建满足自身需求的设备风险管理制度。根据风险识别结果划分风险区域,同时通过设置风险控制线来确定不同风险设备的管控措施,对风险控制线上方区域的设备应采取有效措施降低风险。

图1 超设计使用年限设备的风险评估系统

2 超设计使用年限设备隐患排查及风险控制

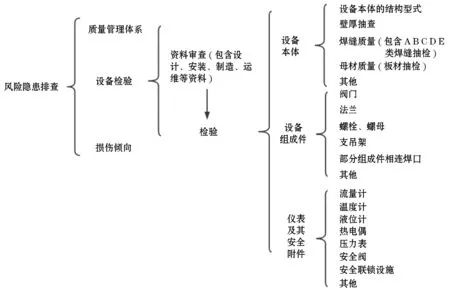

超设计使用年限设备的隐患排查(如图2所示)是依据设备失效概率评估要求而设置的。以隐患排查及风险控制为核心,对影响设备使用安全的各个环节进行评估。本文重点从设备检验及损伤倾向[3]方面,对超设计年限使用的设备进行隐患排查。

图2 超设计使用年限设备的风险隐患排查

2.1 超设计使用年限设备检验项目

超设计年限服役的设备本体及其设备组成件、仪表及安全附件等设施的可靠性随着服役时间增长而降低,导致设备事故的发生。超设计使用年限设备以隐患排查及风险控制为目标的检验,应对设备进行本体焊口、设备母材、设备组装焊口、法兰密封面、螺栓支吊架、组成件等进行符合性验证。即检验应涵盖设备在制造、安装等各个环节所进行的符合性验证。另外,上次检验中所检测的合格部位,在检验周期内出现新增缺陷的概率较低,安全可靠性较高。因此超设计使用年限的设备应重点关注前次检验未抽查部位。依据图1中的风险评估等级,制订了不同的抽查的评估项目,如表1所示。

表1 检验评估项目及风险等级划分

对超设计年限服役的设备进行检验时,结合其设计安装资料及当前使用状况,推断出设备所面临的主要损伤倾向。根据损伤倾向,选取具有代表性的检验部位进行抽查,且与上次检验部位重合率不大于30%。大型容器的检验部位应包含设备的上中下不同区域(即介质不同状态的部位);抽查一定比例的母材质量时,对容器抽查的钢板应在距离焊缝一定距离抽查不少于500 mm×500 mm的区域;对管道主体是对直管段的抽查,应在直管一端抽查不少于500 mm。设备组成件和仪表及安全附件的检验,主体是对其进行功能验证(即其功能能满足设备使用要求),必要时对其进行无损检测,条件允许的应对其电仪系统进行SIL评估。

2.2 依托检验的隐患排查及风险控制

基于上述研究,对某催化装置[4-5]超设计使用年限的设备(90台容器和420条管道)开展了依托于检验的隐患排查及风险控制。发现各类隐患200余处,其中设备本体类隐患占46%,设备组成件类隐患占47.9%,仪表及其安全附件类隐患占6.1%。对这些隐患进行统计分析发现,约有30%的设备及其组成件存在腐蚀问题,其中部分设备存在严重的腐蚀减薄类隐患;约1%的设备存在不满足最新标准的设计要求;大约5%的设备存在裂纹隐患;约5%的设备存在其他问题,比如压力表损坏、阀门操作不灵便、隔热衬里损伤等。

2.2.1 不符合设计要求类问题隐患排查及风险控制

对超设计使用年限的设备应关注其结构、材质、使用条件等方面是否满足最新的标准要求。例如本次隐患排查中存在法兰尺寸与管道尺寸不匹配的强行组焊(如图3所示);碳钢管道(20G)的使用温度达到600 ℃;十字焊口或T字焊口上开孔等问题。对于此类的不符合设计标准项风险控制,应加强壁厚和焊口的质量检测,必要时应做应力分析。对于较弱风险抵抗能力类问题(图3),应进行更换处理,从而降低系统风险。对设备质量及使用无影响类问题,可以不计入风险控制措施中。其他类的应参照腐蚀、裂纹等类问题要求进行处理。

图3 法兰焊口强行组焊

2.2.2 腐蚀类问题隐患排查及风险控制

近年来,由于原料油组分发生变化,使得炼油各流程中的P、S、污垢等有害组分超标,导致介质中腐蚀性成分超出设备原定的设计数值,使得整个系统面临严重的损伤,例如高温硫化物腐蚀、磷酸腐蚀、冲刷、高温氢损伤等。基于损伤倾向识别及现场抽查结果,应对提高对重点区域抽查比例。例如本次隐患排查中,对存在较严重的腐蚀减薄的分馏塔后冷却区域和稳定区域设备增加了抽查比例。发现管道的腐蚀减薄多数都是冲刷加上介质腐蚀性增强原因造成的。而部分容器设备不仅存在全面减薄,同时具有明显的严重局部腐蚀减薄,特别是容器的底部。污泥长期在设备底部不流动区域聚集,加上本身介质腐蚀性成分超标,使得设备底部形成了垢下腐蚀环境。其中8台浮头式换热器由于污垢在外浮头处聚集(如图4 所示),使得外浮头的壁厚减薄最高达规格壁厚的50%。因此对高龄设备进行壁厚抽查时,一定兼具工艺的变化,选择代表性区域(由于介质成分不同,其腐蚀机理也不同,也会在设备顶部出现腐蚀减薄,例如湿H2S、HCl等腐蚀机理),对介质流动的死区务必做到抽查,例如集液包、液位计接管等区域。

图4 外浮头垢下腐蚀减薄

对于腐蚀量在腐蚀裕量内的设备,可在不降低使用周期的条件下降低安全等级,同时标注腐蚀区域方便下个周期进行数据比对。对于较严重的腐蚀优先考虑修补。对于不满足使用要求或不能修补的设备应停止使用,同时根据腐蚀机理考虑是否需要对新设备在工艺、材质、结构等方面进行优化。做好对此类风险的防控,可显著降低设备的风险水平。

2.2.3 裂纹类问题隐患排查及风险控制

裂纹类问题主要集中在设备小接管内壁焊口裂纹、设备主焊缝上的裂纹以及设备的母材裂纹。对裂纹类隐患的风险控制,主要是及时进行以可靠性为中心的维修(RCM);对不具备返修条件的裂纹,在临时使用的条件下,可经过适应性评估(FFS)合格后监控使用,待具备返修条件,应及时进行返修或者更换相应部件和设备。

早期I、II类设备的接管焊缝普遍未打坡口,直接内外盖面焊,使得接管焊缝中心存在未焊透。该未焊透空隙区使得接管角焊缝的应力水平提高(碳钢与空气的膨胀系数不同,会提高应力水平),加上介质的诱导,导致裂纹生成概率较高。本次检验过程中发现各类裂纹30余条,其中近60%的裂纹为内壁角焊缝裂纹(如图5所示)。因此加强超设计使用年限的设备的小接管焊口隐患排查,可显著降低设备的失效风险。

图5 设备内壁接管角焊缝裂纹

除上述接管裂纹外,也应加强超设计使用年限设备对接焊缝的隐患排查。对接焊缝可能存在坡口未清理干净、焊接条件环境不达标等情况,使得焊口存在埋藏缺陷,这些埋藏缺陷在时间和应力共同作用下,有一定概率形成较大安全隐患的冷裂纹,图6所示为稳定塔封头拼缝上一条由埋藏缺陷引起的长20 mm、深10 mm的冷裂纹。因此超设计使用年限的设备焊缝的超声抽查和磁粉抽查,可有效排查部分安全隐患。

图6 稳定塔封头拼缝冷裂纹(未开口)

此外本次检验过程中发现一台烟气冷却器上封头存在12处横穿焊缝的冷裂纹(如图7所示),其中部分裂纹延伸至法兰颈,部分裂纹最深达15 mm,长度最长达100 mm。打开上封头发现该部位内衬破损,使得高温气窜入,焊缝和母材中原始缺陷在热冲击的作用下形成了裂纹,并且多次的开停车加速了裂纹的扩张,也可能存在高温氢损伤[6-7],加速裂纹的扩张。前2次定期检验时均未抽查该部位,且前2次抽查部位基本相同,未能及时排除隐患,最终导致该设备上封头不能修复而整体更换。对超设计使用年限设备进行隐患排查时,应保证与前次抽查重合率应不大于30%,尽可能排查未检区域的质量,从而使设备使用安全。

图7 烟气冷却器上封头冷裂纹

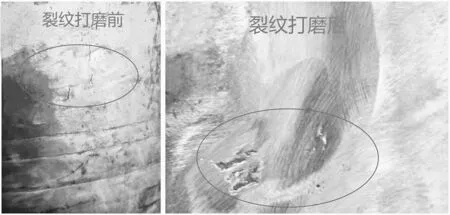

考虑超设计使用年限设备面临的环境损伤因素外,也应关注其时间效应对设备安全的影响。由于粗晶碳钢及C-0.5Mo 等低合金钢存在应变时效(应变老化),使得设备母材本身制造缺陷更容易诱变成裂纹。因此对超设计使用年限的设备应考虑增加母材质量的抽查。本次在容器和管道的母材上均发现了因设备母材上原始制造缺陷引起的裂纹(如图8所示)。开停车期间压力和温度的突变会导致设备的应力水平激变,原始制造缺陷被诱变成裂纹,部分设备的裂纹生成源于开停车期间。因此基于风险控制,应对关键的超设计使用年限设备提高母材和焊缝的抽查比例,同时严格执行设备开停车的程序,将会降低设备的安全风险,避免造成较严重的安全事故[8-10]。

图8 母材裂纹打磨前后图

2.2.4 组成件类问题隐患排查及风险控制

虽然组成件不能直接影响设备本体安全,但其是保障设备正常运行的关键因素。本文提出关注组成件对设备使用安全的影响。本次对装置内80%阀门进行了一次隐患排查,累计更换各类问题阀门100台。更换的阀门涉及的隐患问题主要有阀体裂纹、阀门泄漏、阀门卡塞、外表面锈蚀严重、阀门内漏严重等。在装置生产工作中,只有部分阀门处于频繁操作状态,大部分阀门仅在特殊情况下使用。周期内缺乏维护的阀门,很容易出现卡塞、内漏、泄漏等问题。此外还存在螺栓锈蚀、螺栓断裂、支吊架损坏、仪表损坏、法兰密封面开裂等隐患,都间接影响设备安全。例如,螺栓断裂影响密封效果甚至导致泄漏;支吊架损坏影响设备的应力分布,会诱导部分应力过大的区域产生裂纹;仪表的损坏影响对设备工艺状态的监控等。超设计使用年限设备的组成件,也与设备一样面临老化、失效、损伤等问题,排查组成件的隐患情况,将有效保障设备的安全运行,降低设备的失效风险。

2.2.5 其他隐患排查及风险控制

风险排查过程中未发现明显的材料退化问题,但是对于一些高温设备,即使其温度未达到当下材料金相检验的要求温度,也应对其进行材料性能的验证。材料长时间服役条件下,设备可能还存在超温超压、内构件损坏/损伤、衬里损伤、应变时效、热疲劳、蠕变、腐蚀疲劳等损伤倾向。应根据现场具体情况及时调整检验方法及策略,制订针对性的隐患排查方案,有效保障设备运行安全。

3 结论

超设计年限服役的设备,其设备本体、设备组成件、仪表及其安全附件等设施的可靠性将随着服役时间增长而降低,应针对性地对其进行系统性的隐患排查,降低设备失效风险。本文对超设计使用年限设备提出了在设备重新注册前,应开展以风险控制为核心的检验,参照设备验收过程中涉及的质控要求,对设备的母材、焊缝、组成件等方面进行全面的隐患排查,发现超出风险控制线的安全隐患,应进行以可靠性为中心的维修(RCM)或经过适应性评估(FFS)合格后,采取有效的监控措施,降低设备风险。较全面评估设备的风险,从而有效控制设备风险。