“三高”原油低排量输送清管效果分析

马明勇,冯建录,尹得心,苏志华,李文龙,刘彬彬

(中国石油管道局工程有限公司管道投产运行分公司,河北廊坊 065001)

0 引言

非洲某输油管线输送“三高”(高凝点、高结蜡、高黏度)原油。因上游产能和下游供需关系的影响,管线自投产运行以来一直处于较低的排量运行。长期低排量运行导致的管壁结蜡会影响输油成本,也不利于增量情况下安全输油,因此,需对管线进行清管作业,降低输油成本的同时确保管道安全运行。原油清管速度在1~5 m/s时清管效果最佳[1],该管线长期保持原油速度在1 m/s以下运行,因此需要选择合理的清管器类型并结合现场工况选择合理的清管排量,以实现良好的清管效果。

1 工程概况

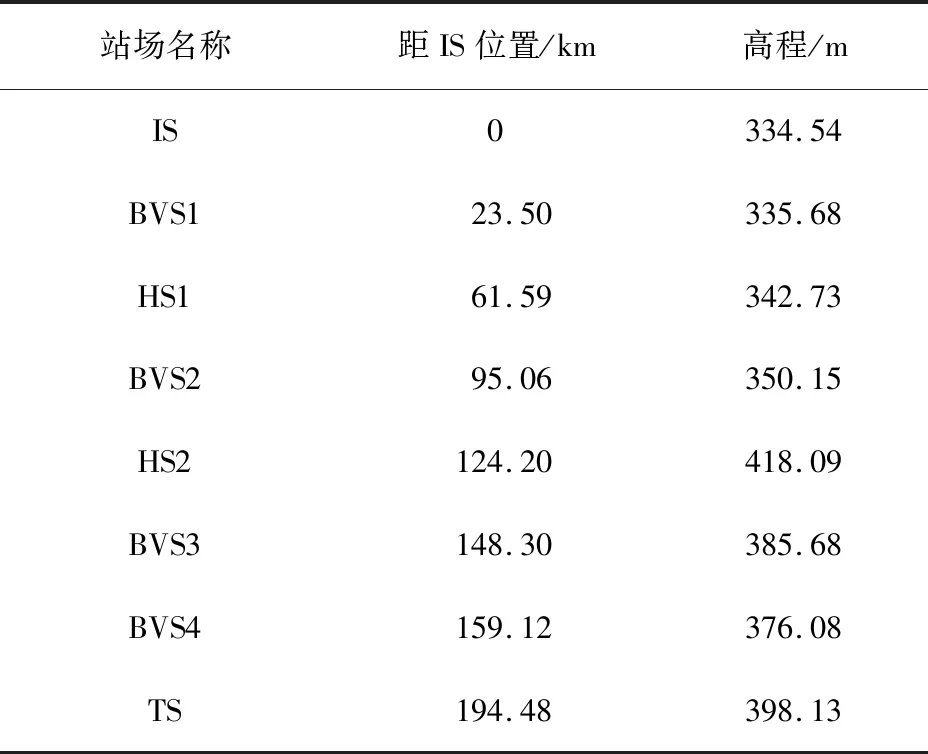

该管线地处非洲中部,分旱、雨两季,雨季从6月持续到10月,在环境温度的持续影响下,地温会持续低至来年2月。该管道线路全长约195 km,管径Φ508×7.9 mm。全线共设置4座阀室(BVS1~4)和2座中间加热站(HS1、HS2),其中阀室为具有数据远传功能的RTU阀室,可随时查看该点压力和温度情况,方便记录清管参数。管道各站及阀室高程和距离分布如表1所示。

表1 管道各站场及阀室高程和距离分布表

该管线输送原油为“三高”原油,凝点29 ℃,倾点30 ℃,析蜡温度为57 ℃。峰值析蜡温度为28 ℃,原油在37~27 ℃温度每下降1 ℃,析蜡量增加约50%,管道在此温度区间析蜡沉积严重。原油输送过程中加注降凝剂后,其凝点和倾点发生明显改变,凝点为26 ℃,倾点27 ℃。输送混合原油析蜡量-温度及黏温曲线如图1所示。

图1 混合原油析蜡量-温度及黏温曲线

2 清管器受力分析

分析清管器时,因该管道高程变化不大,近似认为清管器在水平方向运行。现场所发送清管器未安装刷具和其他附件,也无射流孔,为简洁的两直四碟清管器,模型简化后的受力情况如图2所示。Δps为通过清管器的压降,Fw为管壁对清管器的摩擦阻力,Fj为清管器所承受的剪切力。

图2 清管器简化模型受力情况

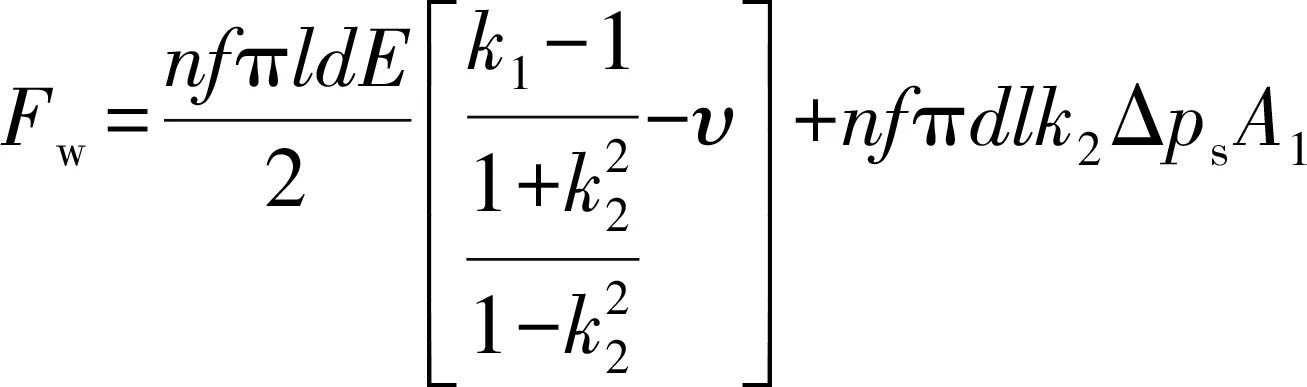

采用皮碗变形等效位移的原理[2],将位移变化原因归于皮碗外侧受压,管壁强度远大于皮碗,认为管壁为刚性。对公式进行整合,最终可得Fw为[3]

(1)

(2)

(3)

式中:f为清管器与管道内壁的滑动摩擦系数;n为清管器安装皮碗个数;l为皮碗与管壁的接触宽度,m;E为皮碗材料的弹性模量,Pa;υ为皮碗材料的泊松比;D为皮碗外径,mm;d为管道内径,mm;dc为皮碗等效内径,mm;A1为清管器横截面面积,m2。

清管器所受的剪切力[4-7]:

(4)

式中:μ为介质黏度,mPa·s;l1为清管器长度,m;vs为清管器运行速度,m/s;e为管壁绝对粗糙度。

从上述公式可知,影响清管效果的因素最终可以归为:n、l、f、vs(实际工况中通常以原油输送排量替代);l1、dc(实际工况中以清管器过盈量替代)。

实际使用清管器的过程中,现场通常考虑vs、清管器类型(l和n)、清管器过盈量(dc)。

3 清管效果对比

3.1 列宾宗公式计算结蜡情况

假设管道内结蜡均匀,通过计算,雷诺数均大于3 000且小于Re1[8],将管道输送流体视为紊流光滑区,管线内径不变即各位置原油流速相同,则有:

(5)

(6)

式中:β、m为不同流体状态常数,β=0.024 6,m=0.25;hf为管道沿程摩阻,m;Q为管道流量,m3/h;ρ为流体在研究段的平均密度,kg/m3;g为重力加速度,m/s2;l2为研究管段的长度,m;υ1为研究管段平均温度下的运动黏度,m2/s;σ为研究管段的平均结蜡厚度,mm;Δz为研究管段的高差,m。

将式(6)变型可得到平均结蜡厚度公式:

(7)

通过平均结蜡厚度和管段长度,能够计算出该段位置结蜡量。

(8)

将计算出的各段结蜡量叠加可计算出总结蜡量。为便于参数的实时记录,选择压力、温度可读取的站场和RTU阀室为监测点,将管线划分为IS-BVS1,BVS1-HS1,HS1-BVS2,BVS2-HS2 4段分别计算各管段清管器作业前后的结蜡量。因管线压降随着清管进度的不同会有变化,在计算各段平均结蜡厚度时,选择清管器经过该段位置时的压降,从而避免结蜡或下游压力变化导致计算误差过大。各位置的温度变化不大,计算时以平均温度下的黏度作为计算黏度。数据处理选择清管作业时间(d)间隔接近的数据,以提高数据的分析的可靠性。

对清管数据进行选择时,选取低地温环境下的清管效果数据分析,以此来研究雨季和冬季清管器的清管能力。

3.2 不同流量下清管器的清管效果

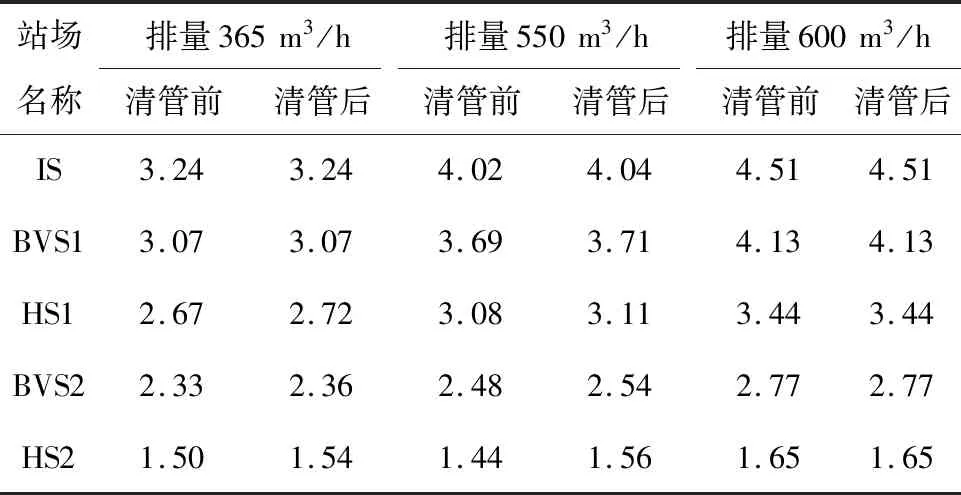

选择一组外径为507 mm的两直四碟机械清管器[9-10],清管时排量为365、550、600 m3/h,清管器经过各监测点前、后温度如表2所示,压力变化情况如表3所示。

以表2、表3数据为基础,运用式(6)~式(8)计算不同排量清管时清管前、后各段结蜡量和管道总结蜡量,从而得到清管排量下清管器清管效果。表4为该组工况下清管前后各段结蜡量计算统计表。

表2 不同排量清管器经过监测点前、后温度 ℃

表3 不同排量清管器经过监测点前、后压力 MPa

表4 不同排量清管前、后结蜡量 m3

通过表4中的相关数据进行分析,能够得到表5所示不同排量下清管器各分段及总管线清管效率。

表5 不同排量清管器管程段清管效率及总管线清管效率 %

结合表4、表5可得如下结论:

(1)清管前管道内结蜡数据显示,随着管线运行排量的增加,计算的各段结蜡量整体呈下降趋势,管道结蜡总量逐渐减少。当流量从365 m3/h提高到550 m3/h时,管道结蜡总量从6 705 m3下降到4 822 m3。流量从550 m3/h增加到600 m3/h,结蜡总量则降低为3 884 m3。由此可见,随着管道运行流量的增加,管道初始结蜡总量减少。

(2)随着清管时原油输送量的增加,管道整体清管效率明显提高,但清管效率在不同流量下的不同管段的效果差异明显。如排量550 m3/h时,清管器在到达HS1之前的管段中清管效果能达到60%以上,而HS1-BVS2管段则迅速下降到15.38%;排量600 m3/h时,各计算管段的清管效率相差不大。流量从365 m3/h增加到550 m3/h再至600 m3/h时,清管效率由2.22%提高到16.09%再至23.30%。由此可见,随着运行输送排量的增加,管线的清管效率提高。

(3)虽然随着输送排量的增加,管线结蜡量降低,但其效果比使用清管器效果差。

(4)随着清管时排量的增加,清管效果在各计算管程段中逐渐稳定,如排量为600 m3/h时各段清管效率。

3.3 不同过盈量下清管器的清管效果

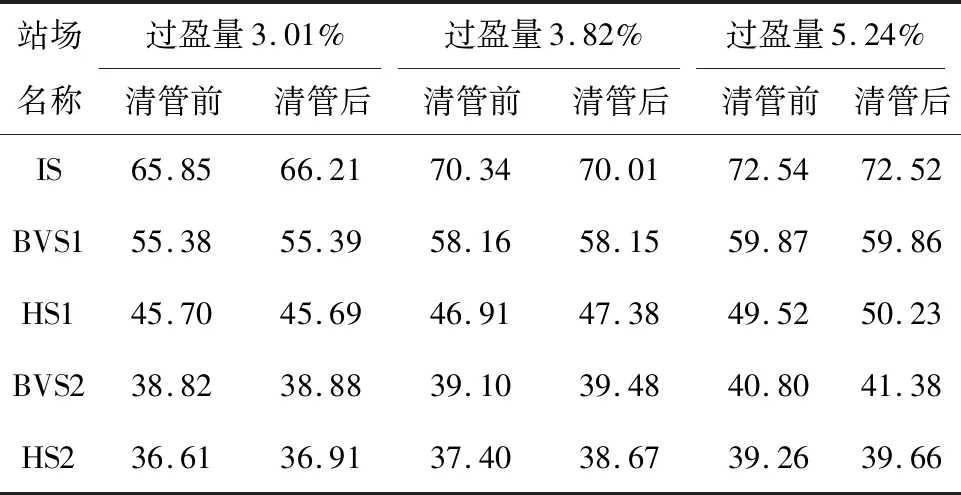

选择清管流量为580 m3/h 时的3组不同过盈量的两直板四碟机械清管器,其过盈量分别为:3.01%、3.82%、5.24%。不同过盈量下清管器经过监测点前、后温度和压力情况如表6、表7所示。

表6 不同过盈量下清管器经过监测点前、后温度 ℃

表7 不同过盈量下清管器经过监测点前、后压力 MPa

由式(6)~式(8)计算得到不同过盈量下清管前、后各段结蜡量。相关计算结果如表8所示。

表8 不同过盈量下清管前、后结蜡量 m3

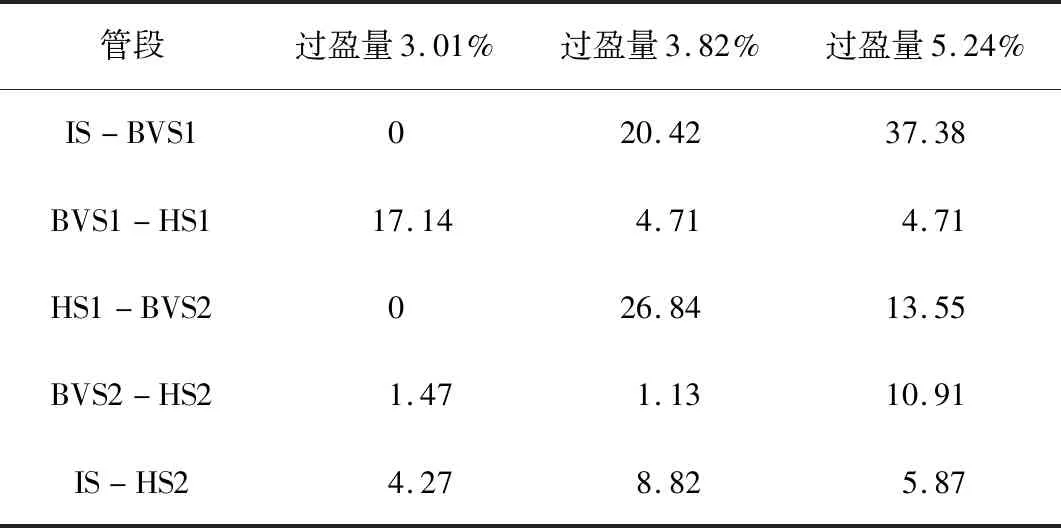

由表8中的相关数据,可以计算出不同过盈量下清管器对各段及总管线的清管效率,如表9所示。

表9 不同过盈量下清管器管程段及总管线清管效率 %

由表8、表9可知:

(1)清管时排量和清管器类型不变的情况下,随着过盈量增加,管道总清管效率先升后降。

(2)由IS至HS2所分的4个阶段清管效果可知,除过盈量为3.01%外,剩余2组清管效果随着清管器在管线中的运行距离增加清管效果呈高低高再降低的趋势。这是因为过盈量为3.01%及以下,排量为580 m3/h及以上清管时,管壁结蜡整体下降,清管效果不明显。过盈量为3.82%和5.24%时清管数据说明,清管初期清管器过盈量较大,清管效果明显,但随着清管器磨损,导致过盈量迅速下降,所以BVS1-HS1段清管效果大幅下降。HS1-BVS1段清管效果上升,原因为管壁结蜡厚度增加,且清管器磨损逐渐降低。

(3)排量一定的情况下,增加清管器过盈量后的管壁总结蜡量变化不明显。过盈3.01%清管后管线内结蜡总量为4 148 m3,当过盈量增加到5.24%时,管线总结蜡量为3 963 m3。说明当过盈量到达一定值后,清管器过盈量对清管后的管道结蜡量影响不明显,增大清管器过盈量来提高清管效果的措施并不可取。

4 结论

通过对清管器的受力分析,得出了实际工况中影响清管效果的相关因素,并依据现场清管时各检测位置的基础参数,结合列宾宗公式计算清管前、后各段结蜡量和总结蜡量,并分析清管效果,得到如下结论:

(1)清管时排量的增加会提高清管效果;

(2)对比3种过盈量的清管效果,发现过盈量3.82%清管效果最优;

(3)原油输送过程中,随着输送排量的增加,管线整体的结蜡量减少;

(4)由于清管器在运行中的磨损,清管器运行到一定距离后,其清管效果会下降;

(5)当过盈量增大到一定值后,清管后管道总结蜡量变化不明显。

根据上述结论,对清管策略的制订有如下方案:

(1)清管前先采用大排量输送,降低管壁初始结蜡量,配合加降凝剂大排量清管,提高清管效率[11-12];

(2)清管时不必使清管器的过盈量过大,保持4%左右的清管过盈量就能达到良好的清管效果;

(3)根据原油物性合理设置收、发球站,避免清管器磨损造成清管效果的下降;

(4)现场根据计算管壁结蜡情况确定清管周期;

(5)若中间站具备收、发球功能,可分段合理选择清管器过盈量,提高全管段的清管效果;

(6)设计时可避免管线输送原油峰值结蜡区域的出现,合理设置加热站和收、发球站,降低管壁结蜡量,提高清管效果[13]。