轮翼复合机器人硬件系统设计与实现*

王雄,田佳乐

(榆林学院,陕西榆林 719000)

1 引言

轮式机器人运动速度快,但在坑洼等难以行驶的环境中受到很大的限制。多旋翼无人机可垂直起降,适应空域环境,但其载重下的续航时间成为发展瓶颈。国内外研究者将轮式机器人与多旋翼无人机结合,研制兼具轮式运动和飞行行驶功能的轮翼复合机器人。

2009 年美国Terrafugia 公司研制了陆空两用变形车Terrafugia Transition[1],可在高速公路上行驶,又能在天空中飞行,但其缺点是飞行时需要足够的展开空间和起降距离。2017 年2 月俄罗斯Hoversurf 公司设计制造了Scorpion-3,Scorpion-3是一款消费级四旋翼飞行摩托,它的承载重量300kg,最高速度70km/h,缺点就是桨叶直接暴露在空气中,安全问题有待提升。2017年3月Airbus公司发布了智能概念车Pop.Up[2],由胶囊状座舱、带轮底盘、无人机三部分组成。地面行驶转为飞行时,四螺旋桨无人机飞来与客舱接合,带着客舱脱离底座起飞,因此其只是轮式结构和飞行结构的简单机械组合,整体重量较大且运动模式转换复杂。

针对上述问题,本文将车轮和旋翼结合,设计轮翼复合轮。以旋翼复合轮为基础设计可垂直升降,地面轮式运动和空域飞行行驶转换方便的轮翼复合机器人。该机器人能够适应更为复杂的非结构化环境,解决了目前存在的升降方式、复合方式和安全性等方面存在的问题。

2 机械结构设计

2.1 轮翼复合轮设计

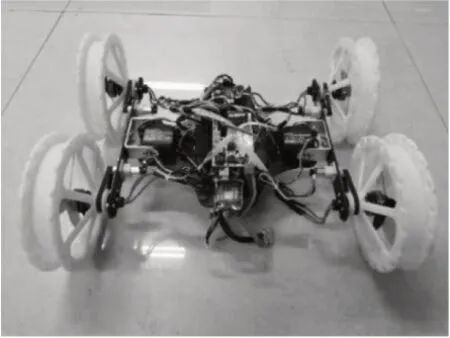

如图1所示,将旋翼安装于车轮内,形成轮翼复合轮。直流减速电机通过MXL同步带传输动力,驱动车轮转动,完成轮式运动。车轮中部安装有轴,通过61800ZZ/P5轴承连接,减小车轮与轴之间的摩擦。轴上安装有旋翼,无刷直流电机通过轴带动旋翼转动,完成飞行行驶。车轮周边留有麦卡纳姆轮小麦轮接口,增强了机器人地面运动的灵活性。

图1 轮翼复合轮

2.2 模式转换机构设计

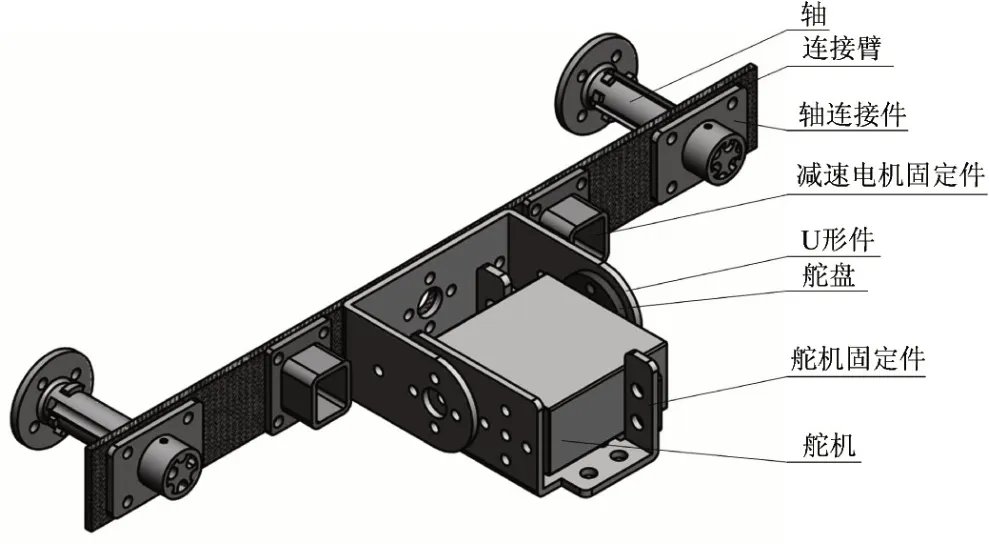

模式转换机构由舵机驱动,通过改变机器人姿态完成模式转换。其主要部件包括舵机固定件、舵盘、U 形件、连接臂、电机固定件、轴连接件和轴等。模式转换机构整体装配图如图2所示。

图2 模式转换机构

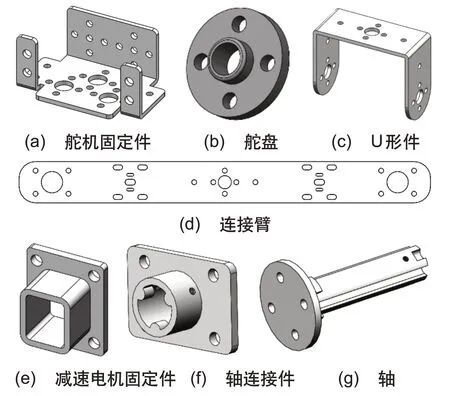

舵机固定件如图3(a)所示,用于连接舵机。舵盘如图3(b)所示,使舵机和U形件配合更加紧密。U形件如图3(c)所示,用于舵机和连接臂的连接。连接臂如图3(d)所示,用于固定减速电机和轴。减速电机固定件如图3(e)所示,把减速电机固定在连接臂上。轴连接件如图3(f)所示,把轴固定在连接臂上。轴如图3(g)所示,一端与轴连接件相连,使之固定在连接臂上,另一端作为无刷电机底座,固定无刷电机。

图3 模式转换机构部件图

2.3 整体设计

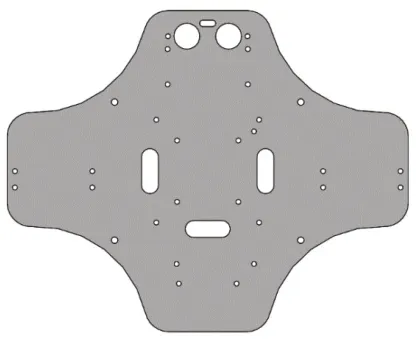

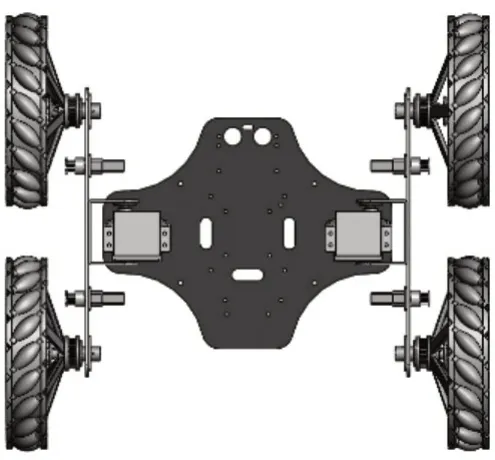

底板如图4所示,既用于固定模式转换机构,又用于放置控制系统其它部件。如图5所示,将轮翼复合轮与模式转换机构通过底板进行组合设计,形成轮翼复合机器人机械主体。模式转换机构由2 个大扭矩舵机驱动,2 个模式转换机构上分别安装有2个用于轮式运动驱动的直流减速电机和2个用于飞行行驶驱动的无刷直流电机。

图4 底板

图5 机械主体

3 控制系统设计

如图6所示,控制系统以控制器为核心,分为轮式运动模块、飞行行驶模块、模式转换模块和传感器模块。控制器由Arduino Mega 2560和APM飞行控制器组成,轮式运动模块和模式转换模块由主控制器直接进行控制。主控制器对飞行控制器发送指令,飞行控制器采集传感器模块数据信息,并对飞行行驶模块进行控制。传感器模块中的陀螺仪、气压计、超声波模块检测的数据用于调节飞行姿态,霍尔传感器用来检测轮式运动时复合轮的转速。

图6 控制系统

4 驱动系统设计

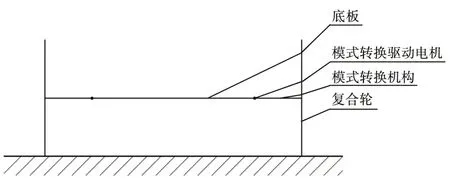

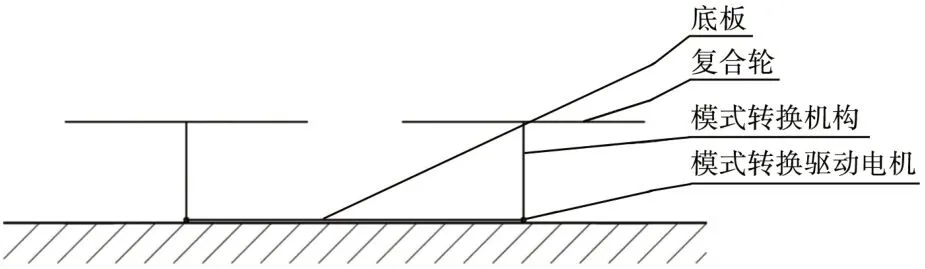

加工组装后的机器人整体重量约为2kg,其中底板为1kg,每个复合轮及其模式转换机构为0.25kg。轮式运动状态和飞行形式状态分别如图7、8所示,其主视结构简图分别如图9、10所示。

图7 轮式运动模式

图8 飞行形式模式

图9 轮式运动主视结构简图

图10 飞行行驶主视结构简图

4.1 轮式运动模式驱动电机

轮式运动时,采用静摩擦力计算复合轮行驶所需要的转矩M1,近似认为静摩擦力约为滑动摩擦力,摩擦因数按照橡胶轮胎与沥青路面(干燥)计算,滑动摩擦因数μ1约为0.9。共有4 个复合轮,则每个复合轮所需转矩mg×r,其中f1指滑动摩擦力。r指车轮半径,约为0.086m。代入数据得M1=0.38N m,故复合轮行驶的电机扭矩须大于0.38N m。选用时还要考虑电机体积尽量小,以便减轻机器人重量。经过对比分析,选择带霍尔编码器的GM12-N20 A06型直流减速电机。编码器电压为5V,霍尔响应频率为100KHz,基础脉冲数为7ppr。减速比选用1:110。由电机铭牌数据可知6V电压时,电机转矩为0.85kg cm,即0.85N m,满足需求。

4.2 模式转换机构驱动电机

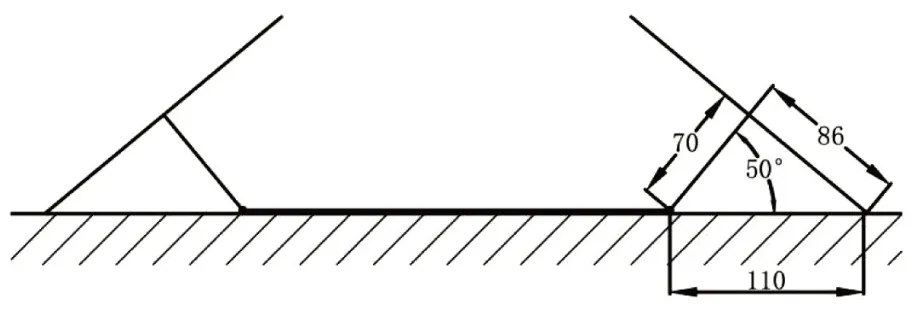

图11 为机器人飞行行驶模式转换为轮式运动模式时,复合轮接触地面瞬间的示意简图。图中给出了机器人的实际尺寸和角度。

图11 模式转换

从复合轮接触地面瞬间开始到模式转换过程结束,必然存在最大转矩,由此可估算舵机所需的最小转矩。

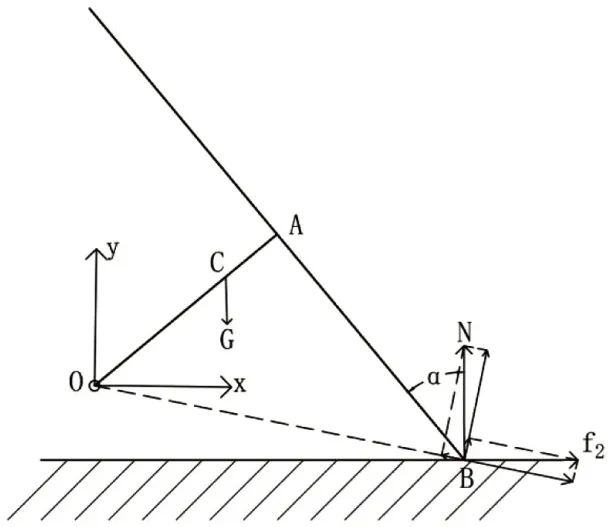

以右侧复合轮为对象进行受力分析,如图12 所示。选取模式转换舵机为坐标原点建立坐标系,其中LOA=70mm,LAB=86mm,LOB=110mm,α为N 和地面的夹角,C 点为复合轮总体的质心,lOC=50mm。

图12 右轮受力图

右侧复合轮受到三个力,形成三个转矩。其中支撑力N按照机器人总体重量的一半计算,即,产生的转矩用MN表示MN=N×lOB×cos(50°-α)=1.08cos(50°-α),模式切换过程中复合轮与地面横向摩擦力为f2,摩擦系数选取μ1,则f2=N μ1=8.82N,产生的转矩用Mf表示Mf=f2×lOB×sin(50°-α)=0.98sin(50°-α),两个复合轮及其附属转换机构自身产生的重力以0.5kg计算,则重力G=0.5g=4.9N,产生的转矩用MG表示MG=G×lOC×cos α=0.25cos α,根据以上数据,则总力矩M2为M2=MN+Mf-MG,化简可得M2=0.2sin α+1.19cos α=1.2sin(α+80),可求得最大值M2max=1.2N m,因此需要选择扭矩大于1.2N m 的舵机。但在实际应用中,因零件间存在摩擦,且地面凹凸不平时舵机受力不均,在选择舵机时,扭矩的余量尽可能大一些。经过对比分析,最终选用SPT5425LV 35kg舵机,该舵机在6V电压时的转矩为35kg cm,即3.43N m,满足要求。

4.3 飞行行驶模式驱动电机

一般情况下,四旋翼的起飞升力不超过最大升力的40%,机器人重量为2kg,所以每个电机的升力F3为选择致盈动力RCINPOWER GTS V2 2306 2750kV马达,搭配GF5×4×3桨叶。由相关数据可知,GTS V2 23062750kV 马达搭配GF5×4×3 桨叶在16V电压100%油门下,电流为38.7A,升力为14.37N,满足需求。

5 电路设计

电路用于控制器与各个模块之间的线路连接。超声波模块、气压计、陀螺仪不是本文讨论的重点,因此不进行电路设计。电子调速器采用成熟模块,因此其电路连接也不进行阐述。

5.1 供电设计

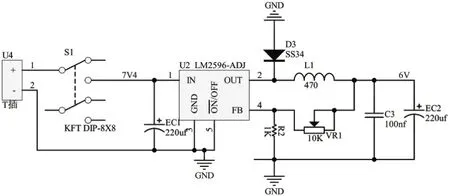

为了减少电路能量的损耗和提高电池的效率,采用7.4V和14.8V双电源供电。7.4V电源给控制器供电,同时通过稳压电路输出6V电压给轮式运动模块和模式转换模块供电。14.8V电压给飞行行驶模块供电。如图13所示,采用LM2596作为主芯片来搭建外部电路实现6V电压输出。

图13 稳压电路

5.2 轮式运动控制电路

轮式运动行驶动力由减速电机提供,转速由霍尔传感器测得,因此轮式运动控制电路分为电机驱动电路和测速电路。

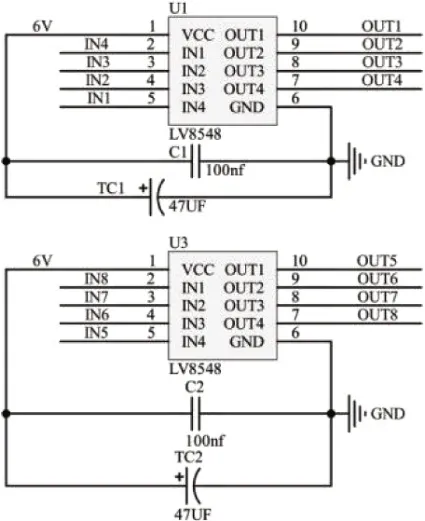

(1)电机驱动电路

本文采用LV8548MC芯片设计电机驱动电路。LV8548MC为小型化的驱动器,除了引脚封装的旁路电容外,不需要其它外部组件。一个芯片驱动两个电机,驱动电路如图14所示。

图14 电机驱动电路

(2)测速电路

本文采用的直流减速电机自带霍尔传感器,因减速电机已经集成了霍尔传感器且给出连接端口,所以只需考虑与控制器的接线即可,霍尔传感器电路接线如图15所示。

图15 霍尔传感器测速电路

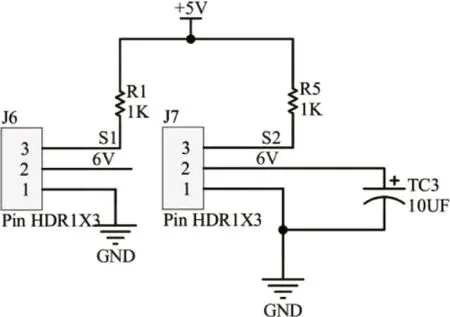

5.3 模式转换电路

机器人模式转换依靠舵机角度变化实现。舵机控制电路图如图16所示。

图16 舵机控制电路图

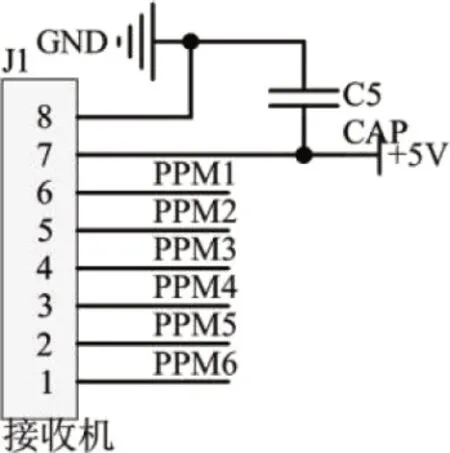

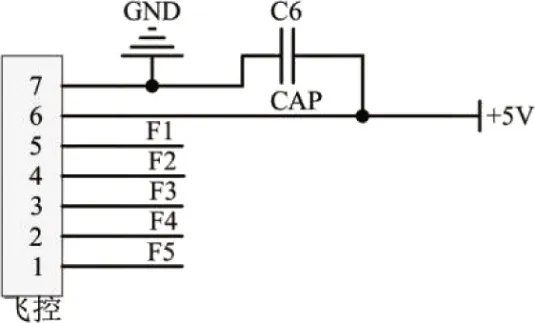

5.4 飞行控制电路

接收机与主控制器,APM 飞行主控器与主控制器的接口如图17和图18所示。其中接收机用于接收操作手柄指令。

图17 接收机与主控制器接口

图18 APM飞行主控器与主控制器接口

6 实验验证

6.1 轮式运动

轮式运动时,霍尔元件输出脉冲信号,其频率和转速成正比,测出脉冲的周期或频率后计算出电机转速,进而通过减速比和复合轮半径算出复合轮的转速和线速度,再通过PWM 信号控制电机输入而达到精确控制每个复合轮的转速。实验表明,机器人在轮式运动模式时,前进、后退、左转、右转和停止均可顺利完成[3-4]。

6.2 模式转换

调节PWM脉冲宽度,通过控制两个舵机的旋转角度使机器人在两种运动模式间转换。

6.3 飞行行驶

主控制器通过接收机接收到控制信号,将指令发送给APM 飞行控制器。飞行控制器接收到指令后,读取陀螺仪和加速度计的数值,得到飞行器初步姿态,即三个欧拉角。因相关数值包含了振动噪声和累计误差,用卡尔曼滤波器进行滤波融合,消除噪声和误差后将欧拉角转换成偏移量,结合控制信号对飞行模式进行PID控制,将PWM信号输出到各个电子调速器,控制电机转速进而控制飞行状态。实验表明,机器人在飞行模式时可在空中完成悬停、前进、后退等动作[5]。

7 结束语

本文主要完成了以下工作。基于轮翼复合轮完成了机器人机械结构设计,通过电机选型和电路设计完成了机器人整体设计,该机器人具有轮式运动和飞行行驶两种运动模式,并可通过模式转换机构在两种运动模式间自由切换,因续航时间等原因,轮翼复合机器人在一般环境下采用轮式运动。在较为复杂或者较为拥堵的环境中由轮式运动模式转换为飞行行驶模式,空域作业。本文还有许多不足之处,待后续工作再行改进。