选矿指标效率评价方法研究

朱永涛 肖 云,2 李庆恒 张文乾

(1.金徽矿业股份有限公司;2.昆明理工大学国土资源工程学院)

选矿效率是反映选矿工艺指标优劣的综合指标,是区别于选矿回收率的一个概念。目前国内还没有通用的公式来表达[1-2],且计算方式不统一,尽管不同学者提出不同的运算过程,但却存在各自的适用范围和弊端,其中最显著的问题就是这些公式的适用条件比较复杂,要求为单一产品,而且单一产品的矿物为纯矿物,但在选矿实际生产中却很难达到,单一产品中经常会出现类质同象等矿物,使得经典公式的实用性、便捷性受到影响。

对于复杂流程选矿厂选矿作业指标优劣的评价,至今还通过金属回收率的高低来主观判断,虽然这种主观判断是以金属回收的好坏为基础,但仍未客观地定量判断矿物分选程度的好坏,而且忽略了原矿性质波动带来的矿石可选性难易程度的影响,仅依靠金属回收率的高低来判断选矿指标的优劣,缺乏科学性、合理性。实际选矿生产过程中,在生产计划完成情况考核评价、班组生产指标评比等过程中,经常遇到这样的问题,尽管在选矿实际生产中已经将矿石的分选做到“吃干榨净”,但是由于原矿品位未能达到计划品位,或者班组之间的原矿品位存在波动,导致选矿技术指标存在差异,仅以回收率等指标的高低来考核评价,缺乏客观、公正性。

为此,通过现有经典公式进行数学分析,规避其存在的弊端和局限性,找出相关影响因素,建立快捷、简单、适用性强的目标函数,进行选矿指标优劣评价,从而为相关企业进行考核评比提供技术参考。

1 目标函数的引入

选矿效率是指某分离作业中对原料进行有效分离的程度,若目的物料与非目的物料已完全分离则选矿效率为100%,物料全部进入一种产品时没有实现分离,其选矿效率为0。目前选矿效率计算公式有很多[3-4],但是计算过程复杂。主要针对单一产品的主流的计算公式见方程式[5-7](1),原则流程见图1。

式中,α 为原矿品位;β 为精矿品位;θ 为尾矿品位;βχ为目的纯矿物品位。

图1为单一产品选矿原则流程,选别流程相对简单,根据物料守恒和金属量守恒原则,通过计算可利用原矿品位α、精矿品位β、尾矿品位θ 之间的关系推导出单一产品的选矿回收率ε 计算公式

结合公式(1)、(2),则公式(1)可化简为

公式(3)表示精矿品位与原矿品位之差和精矿纯矿物品位与原矿品位纯矿物之差的比值乘以回收率,即为选矿效率。但其有应用限制条件,即精矿产品的目的矿物单一,不存在类质同象等其他矿物的影响,纯矿物的品位βχ数据固定,在矿石性质发生波动、目的矿物出现类质同象等情况下,纯矿物的品位βχ数据不固定,该公式的适用性就受到影响。

在精矿产品为2 种及以上的情况下(图2),该公式的应用同样受到影响。

针对以上问题,结合化简后公式(3)中的影响因素,在考虑精矿产品品位富集的基础上,结合精矿回收率的关系,综合考虑产品质量及产品数量,将公式(3)中的精矿品位与原矿品位之差和精矿纯矿物品位与原矿品位纯矿物之差的比值调整为适应性更强的精矿富集比,这样将原矿性质变化引起选矿指标的变化划转到同一评价体系上,就可以规避经典公式存在的通用性不强,计算繁琐等缺点,实现客观、快速地对选矿指标进行评价,引导评价体系从单纯的关注直接数据转变为综合原矿变化评价选矿指标优劣的系统问题,即建立目标函数公式(4)

式中,E 为选矿指标效率;α 为原矿品位;β 为精矿品位;ε为金属回收率。

若选矿工艺没有分选,仅将矿石破碎,富集比则为1,金属回收率为100%,按照目标函数公式(4)计算选矿指标效率为1。其中,选矿指标效率的最大值为其富集比。

2 验证及讨论

2.1 某选矿厂指标验证

在工业生产中,矿石性质的波动致使选矿过程控制难度增加,生产指标也随之波动,在原矿品位高时,精矿品位及回收率相比原矿品位低时容易提高。但在评价考核过程中,由于原矿品位变化,原矿品位低于计划品位,尽管按现有选矿工艺将矿石有用成分实现“吃干榨净”,但选矿指标仍未能达到计划指标时,对选矿生产或班组进行考核将会取得反作用。在班组之间进行选矿技术指标争先创优时,若只关注金属回收率等指标,不考虑原矿品位波动造成的指标差异,将会使评比过程缺乏公正性、客观性,在后续的争先创优活动中,班组之间将会片面追求原矿品位的高低,造成生产系统混乱。

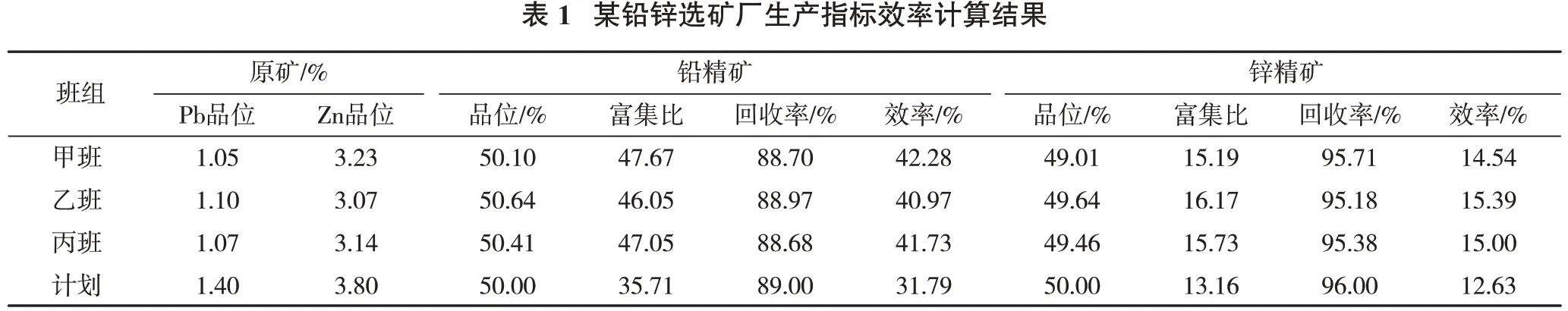

为此,以某铅锌选矿厂某月生产情况的分析评比为例,采用目标函数公式(4)进行计算,计算结果见表1。

?

由表1 可知,3 个班组的原矿品位均低于计划品位,致使精矿品位、回收率未达到计划指标;仅依靠单纯的数据考核,对选矿生产评价缺乏科学性。按照富集比评价,3 个班组的富集比均超额完成,但该指标仅能说明精矿品位达到计划要求,不能说明技术指标最优。按照目标函数公式(4)计算的分选效率分析选矿流程,对于铅选矿作业计划分选效率31.79 来说,3 个班组选矿生产效率分别为42.28%,40.97%,41.73%,均超计划完成;其中甲班选矿效率为42.28%,表明甲班的铅分选作业最佳,应该在选矿技术指标争先创优活动铅分选作业流程中得奖,虽然甲班的铅精矿品位、回收率在3个班组中处于中等水平,但这是由于其原矿铅品位最低,分选难度大,影响选矿指标,但其指标稳定。

对于锌选矿作业计划分选效率12.63%来说,3个班组选矿生产效率分别为14.54%,15.39%,15.00,均超计划完成;其中乙班选矿效率为15.39%,表明乙班的锌分选作业最佳,应在选矿技术指标争先创优活动锌分选作业流程中得奖,虽然乙班的锌精矿品位、回收率在3个班组间处中等水平,但这是由于原矿锌品位最低,影响选矿指标,但其指标稳定。

2.2 某2个选矿厂指标对比验证

在矿种类似的选矿厂进行技术指标评价对比时,由于矿石性质存在差异以及现场工艺条件的限制,选矿技术指标存在差异。在进行选矿技术指标评价过程中,使用传统的评价方法缺乏定量的分析。例如某铅锌选厂生产的精矿品位较高,另一铅锌选厂要求精矿品位达到销售的标准即可,尽可能提高回收率,在此条件下定量地对比2个铅锌选矿厂的技术指标,若运用传统的数值对比则缺乏客观性、合理性。为此,采用目标函数公式(4)对该2 个铅锌选矿厂进行技术指标计算,结果见表2。

?

由表2 可知,对于铅作业流程,甲厂在原矿铅品位1.39% 的条件下,铅精矿品位富集到50.07%,铅金属回收率达到91.09%;与乙厂相比,甲厂铅精矿品位低22.15 个百分点,铅金属回收率仅低0.17 个百分点,而甲厂的铅精矿指标是在原矿铅品位较乙厂低0.87个百分点的基础上完成的,如果以单纯的数据进行对比分析,说明乙厂铅分选流程阶段指标优异;若根据目标函数公式(4)计算出的指标效率相比较,甲厂高于乙厂3.68 个百分点,说明在铅分选流程的综合技术指标方面甲厂指标优异,乙厂在选矿技术改进方面仍有提升空间。

对于锌作业流程,甲厂在原矿锌品位3.73% 的条件下,锌精矿品位富集到49.20%,锌回收率达到95.33%;与乙厂相比,甲厂锌精矿品位低9.12 个百分点,锌回收率还高出0.53 个百分点,而甲厂的锌精矿指标是在原矿锌品位较乙厂低0.72 个百分点的基础上完成的,如果以此单纯的数据进行对比分析,说明乙厂锌分选流程阶段精矿品位分选优势明显,金属回收率不占优势,但是缺乏整体的定量分析;根据目标函数公式(4)计算出的指标效率相比较,甲厂高于乙厂0.14 个百分点,说明在锌分选作业流程的综合技术指标方面,甲厂指标稍有优势。

综合甲、乙选矿厂的生产技术指标可知,在选矿技术指标评价过程中,仅孤立地关注精矿品位或金属回收率的高低,不能客观全面地反应选矿技术指标的优劣,必须将相关联的影响因素进行系统处理,划转到同一体系中,才能找到差距及提升的空间。运用新建立的目标函数对甲乙选矿厂的技术指标进行分析评价不难看出,甲厂在原矿品位均低于乙厂,即甲选厂矿石分选难度相比乙选厂大的情况下,仍能取得优异指标,而乙选矿厂在原矿品位相对较好的情况下,选矿技术指标精矿品位、金属回收率等数据良好,但通过计算选矿指数效率,说明与甲选厂还有一定差距,在技术指标提升方面还有很大空间。

2.3 讨论

以上2种实例在选矿行业中经常存在,在内部选矿计划完成情况考核、班组间争先创优评比,以及类似矿山选矿技术分析评价过程中,将影响选矿技术指标变化的因素划归到同一个平台进行定量分析对比,应均衡考虑精矿质量和精矿金属回收率2 个指标,不能片面地侧重某一个值。同时,目标函数(4)的通用性强,运算过程简单,能够从复杂的多因素数据中,通过目标函数运算,得到一致、定量的分选指标优劣评价标准,指导技术人员评价选矿技术现状,继而为选矿技术指标的提升提供依据。

3 结 论

(2)该目标函数将矿石“吃干榨净”的思想引入到科学评价选矿指标效率优劣体系中,具有一定的相对可比性,计算方法简单,评价方式客观,能定性地判别选矿效果的优劣,为相关企业选矿工艺评价、生产考核提供技术参考。