某低品位铁矿石选矿工艺试验研究

王有为

(湖南鑫远环境科技股份有限公司)

近年来,随着对铁矿石需求的迅猛增加,贫、细、杂难选铁矿石的开发利用成为当前矿业开发研究的焦点[1-4]。钢铁厂冶炼对铁精矿质量的要求越来越严格,生产高品位铁精矿的研究日益受到重视;但我国绝大多数铁矿石属于难选冶、低品位矿石,矿物组成成分复杂,氧化、半氧化矿物占大多数[5],一般采用单一磁选流程不能满足生产要求,需采用联合工艺才能选出高品位的合格铁精矿[6]。

某铁矿石属于含磁铁矿、赤铁矿、镜铁矿、褐铁矿等的氧化难选矿石,非金属矿物主要为石英、绿泥石等,硫化矿主要为磁黄铁矿和黄铜矿,且磁黄铁矿与磁性铁矿石连生关系密切。本文系统地进行了选铁脱硫选矿工艺条件试验,以期找到技术上可行、经济上合理的选矿工艺流程,为今后合理开发利用该铁矿资源提供指导依据。

1 矿石性质

1.1 矿物成分分析

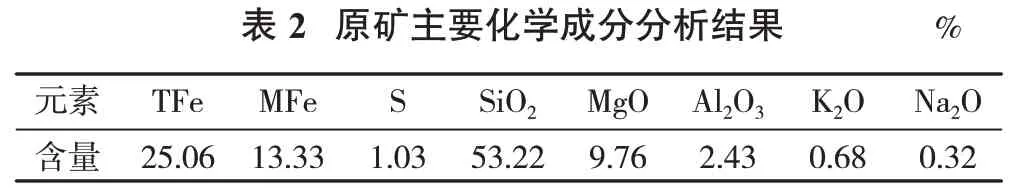

原矿矿物种类相对含量测定结果见表1,原矿主要化学成分分析结果见表2。

?

?

由表1、表2可知,矿石中的金属矿物主要为磁铁矿、镜铁矿、赤铁矿、褐铁矿、菱铁矿、磁黄铁矿、黄铜矿、金红石等;非金属矿物主要为石英、绿泥石、黑云母、绢云母、白云母、方解石、石榴石、磷灰石、电气石、绿帘石等,该矿总体上属单一低品位弱磁性铁矿石;该矿主要有价回收金属是铁,原矿TFe 品位25.06%,MFe 品位13.33%,硫品位1.03%,主要杂质为SiO2、MgO等,还有部分影响铁精矿计价的有害元素S。

1.2 矿物嵌布特征

矿石中的铁矿物主要为磁铁矿、赤铁矿,脉石矿物主要为石英、绿泥石,金属硫化物主要为磁黄铁矿和黄铜矿;主要矿物嵌布特征较为复杂,磁铁矿嵌布粒度分布较为分散,以中粒为主,属中—细粒不均匀嵌布。矿石中磁铁矿单体解离度相对较好,但由于磁铁矿嵌布特征复杂,嵌布粒度不均匀,仍将给铁的选别带来一定的困难。磁黄铁矿一般呈自形粒状,粒径一般为0.05~0.10 mm,在矿石中呈星点状分布;部分为粒状集合体,与黄铁矿一起呈脉状分布,有的磁黄铁矿呈乳滴状(乳滴大小为0.007~0.014 mm)包含于磁铁矿、黄铁矿中。

2 试验结果及讨论

试验过程中每次称取矿样1 kg,用XMQ-240×90 锥形球磨机磨矿,磨细后的矿样通过磁选和1.5 L地XFD 单槽浮选机浮选,最终产品经过滤、烘干、称重、制样,送化验中心化验后计算回收率。

该矿石的TFe 品位25.06%,虽然TFe 品位较低,但磁性铁(磁铁矿)在铁物相组成中的占有率相对较高。因此,单一磁选是该铁矿的主要选矿工艺。同时,由于该矿石中磁铁矿嵌布粒度分布较为分散,以中粒为主,呈中—细粒不均等嵌布,且该矿石中磁黄铁矿带磁性,因此采用预选抛尾—阶段磨矿—阶段磁选—反浮选脱硫联合工艺较为合适,即预先抛出一部分粗粒级脉石矿物,提高磨矿磁选阶段的铁入选品位;阶段磨矿、阶段磁选是在各段磨矿作业后采用磁选工艺选出一部分已单体解离的铁矿物,磁选粗精矿进入下阶段作业进行再磨再选,这样不仅可减少下阶段作业的磨选矿量从而节约能耗,而且可减少铁矿物过磨,有利于提高铁回收率;反浮选则是脱除磁铁矿石中的磁性矿物磁黄铁矿[7],使铁精矿达到冶炼的要求。预选抛尾—阶段磨矿—阶段磁选—反浮选脱硫原则工艺流程见图1。

2.1 预选抛尾试验

固定磁滑轮[8]滚筒线速度1.31 m/s、磁场强度0.18 T,结合实际生产中的破碎粒度,选取-10 mm 作为预选抛尾的给矿粒度,进行预选抛尾试验,即预先抛出一部分粗粒级脉石矿物,提高磨矿磁选阶段的铁入选品位,试验结果见表3。

?

2.2 一段磨矿与磁选试验

2.2.1 磨矿细度对一段磨矿与磁选指标的影响

为确保磁铁矿及硫铁矿单体解离,同时避免过粉碎,必须确定合理的磨矿细度。在磁场强度0.12 T的条件下,对预选抛尾的铁精矿进行不同磨矿细度试验,考察磨矿细度对一段磁选的影响。磨矿细度试验流程见图2,试验结果见图3。

由图3 可见,随着磨矿细度的增加,精矿中的硫品位和TFe 品位变化不明显,TFe 回收率略有减少;综合考虑,选取磨矿细度-0.074 mm40% 进行后续试验。

2.2.2 磁场强度对一段磨矿与磁选指标的影响

在一段磁选给矿粒度-0.074 mm40% 的条件下,进行一段磁选不同磁场强度条件试验,考察不同磁场强度对一段磁选的影响,试验流程见图2,试验结果见图4。

由图4 可见,当磁场强度由0.08 T 增加到0.15 T时,硫品位在特定范围内波动,铁精矿品位由50.48%降至46.22%,铁作业回收率由81.18% 增加到86.86%;当磁场强度为0.12 T 时,铁精矿TFe 品位为48.34%、铁作业回收率为85.69%;若继续增加磁场强度,虽然铁作业回收率有所升高,但TFe 品位下降严重;综合考虑,选择磁场强度0.12 T为宜。

2.3 二段磨矿与磁选试验

2.3.1 细筛作业

由于在实际生产中磨矿细度会有所波动,影响磁选铁精矿品位,加入细筛作业可解决磨矿细度波动所带来的负面影响。细筛作为精矿筛分设备,主要作用是筛出磁选精矿中粗粒贫连生体,获得较高品位的筛下铁精矿产品,对筛上粗粒低品位铁精矿产品进行再磨再选,这样不仅减少了再磨作业的入磨矿量,降低了磨矿能耗[9],而且可减少铁矿物过磨,有效提高铁选矿指标。针对一段磁选获得的铁精矿传送到二段磁选前,用细筛进行筛分,+0.074 mm 粒级矿物继续阶段磨矿—阶段磁选。

2.3.2 磨矿细度对二段磨矿与磁选指标的影响

单体解离是获得高质量产品的必要条件,如果磨矿细度达不到要求,就不能使矿物充分解离,而过磨不仅增加磨矿成本,而且易泥化,使浮选恶化,因此需要控制再磨磨矿细度。固定二段磨矿磁选磁场强度为0.10 T,考察二段磨矿细度对二段磁选的影响,试验流程见图5,试验结果见图6(试验结果中的铁精矿各指标为矿样铁精矿1 和铁精矿2 混合后化验所得)。

由图6 可见,当磨矿细度为-0.074 mm65% 时,可获得TFe 品位63.25%、铁作业回收率96.31% 的混合铁精矿,此时含硫0.80%;继续增加磨矿细度至-0.074 mm70%,铁精矿TFe 品位和铁作业回收率无明显变化;综合考虑,选取二段磨矿细度为-0.074 mm65%合适。

2.3.3 磁场强度对二段磨矿与磁选指标的影响

在二段磨矿细度-0.074 mm65% 的条件下,进行不同磁场强度对比试验,考察不同磁场强度对二段磨矿与磁选的影响,试验流程见图5,试验结果见图7(试验结果中的铁精矿各指标为矿样铁精矿1和铁精矿2混合后化验所得)。

由图7 可见,随磁场强度的增加,铁精矿TFe 品位降低,铁作业回收率先上升后下降;当磁场强度为0.10 T 时,铁精矿TFe 品位为63.17%、铁作业回收率为96.24%,含硫0.79%,此时选矿指标最佳;因此,磁场强度选择0.10 T。

2.4 反浮选试验

试验控制二段磨矿与磁选后的精矿细磨为-0.074 mm65%,加入活化剂稀硫酸及捕收剂丁基黄药进行1 粗1 扫反浮选脱硫,扫选尾矿即为最终铁精矿,试验结果见表4。

?

由表4 可知,试验获得了TFe 品位65.68%、含硫0.38%、铁作业回收率97.87% 的合格铁精矿,脱硫效果显著。

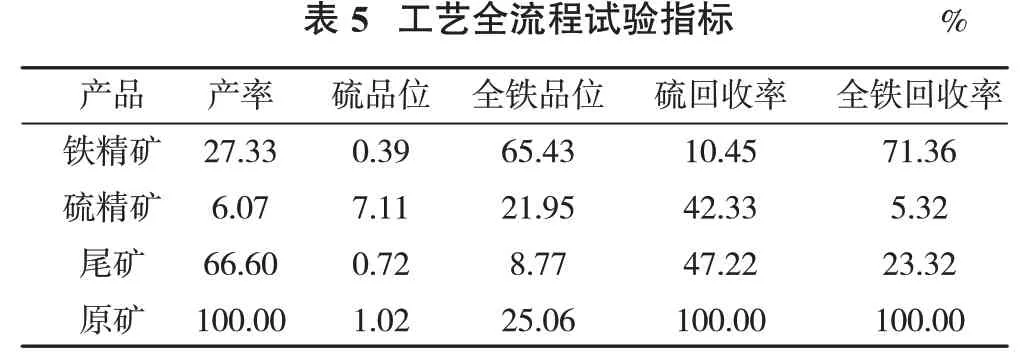

2.5 全流程试验

试验采用预选抛尾—阶段磨矿—阶段磁选—反浮选脱硫工艺,通过固定磁滑轮滚筒线速度1.31 m/s、磁场强度0.18 T、给矿粒度-10 mm 预先抛尾;抛尾精矿控制2 次磨矿细度分别为-0.074 mm40% 和-0.074 mm 65%,相对应的磁场强度分别为0.12 T 和0.10 T进行2次磨矿和磁选;第二阶段磁选精矿加入活化剂稀硫酸及捕收剂丁基黄药进行1 粗1 扫反浮选脱硫,扫选尾矿即为最终铁精矿,试验流程见图8,试验结果见表5。试验最终获得了TFe 品位65.43%、含硫0.39%、TFe回收率71.36%的合格铁精矿。

?

3 结 论

(1)某低品位铁矿石嵌布特征复杂,嵌布粒度不均匀,且有部分磁性铁矿物与磁黄铁矿连生,其中TFe 品位26.05%、MFe 品位13.33%,S 品位1.03%,属单一低品位弱磁性铁矿石。

(2)针对原矿矿石性质,采用预选抛尾—阶段磨矿—阶段磁选—反浮选脱硫工艺,最终可获得TFe品位65.43%、硫含量0.39%、铁回收率71.36% 的合格铁精矿,试验指标良好。

(3)该工艺流程不仅可提高磨矿磁选阶段的铁入选品位,而且可减少各段作业的入磨矿量,从而降低磨选功耗,防止铁矿物过磨。