李官集铁矿采场顶板稳定性分析及控制研究

范振华 付信凯

(中钢集团山东富全矿业有限公司)

近年来,国内外众多学者对支护问题进行了大量的研究,使得支护理论及支护技术取得了丰硕成果。目前支护技术主要包括如下几类:锚杆支护、锚索支护、锚网喷支护、锚喷网(索)支护技术、联合支护技术等[1-3]。在20世纪末21世纪初,我国学者在支护理论方面分别提出了围岩松动圈支护理论[4]、主次承载区支护理论[5]、联合支护理论[6]、围岩强度强化理论[7]、轴变理论原理[8]。张宁[9]通过应用岩石蠕变原理,分析了临近巷道掘进扰动产生的机理及影响条件,陈旭[10]通过室内实验与现场相结合,分析上覆煤层开采过程中底板巷道稳定性的变化,发现采动影响下的切向应力变化规律及径向移动规律;程立兴等[11]采用现场实测手段研究了回采过程中巷道和采空区应力动态演化规律以及围岩变形破坏演化特征,将围岩变形破坏过程分为3 个阶段:缓慢变形阶段、加速变形阶段和剧烈变形阶段。

由于部分采场工程地质条件复杂,采场顶板及上盘节理裂隙发育,破碎采场冒顶、片帮趋势明显,已出现局部或整体冒落情况,导致采场矿石无法回采,造成矿石资源损失、采准比超高,严重影响采场作业安全和生产组织。因此,采场顶板管理及支护工作至关重要,而且采场顶板管理及支护的成功与否,对公司点柱式上向水平分层充填法的后续推广应用起着决定作用。

本文以李官集铁矿-400 m 中段3 号采场顶板作为研究对象,分析确定该工作面的工程岩体等级,通过分析采场围岩破坏失稳及支护机理,得出顶板支护方式,并应用FLAC3D数值模拟软件对支护方案进行验证。

1 工程概况

李官集铁矿为厚大多层急倾斜铁矿床,采用点柱式上向水平分层充填法开采,凿岩、出矿和充填作业均在采场内部进行。本次研究对象为-400 m 中段3 号采场,采场沿矿体走向布置,面积3 117m2,长度90 m,采场内留点柱,点柱尺寸5 m×5 m,间距15 m×15 m。设计采幅4.5 m,第一层采高8 m,分层采完后,进行胶结充填,并为下一循环留设3.5 m的作业空间。

2 采场顶板岩体质量等级确定

2.1 岩体工程地质调查

以往研究认为坚硬裂隙岩体的破坏是在地应力作用下沿已有裂隙产生破坏,或者使已有裂隙进一步发展联通而破坏,在一定的应力作用下,裂隙或者结构面是岩体破坏的控制因素[12]。在工程地质的岩体质量分级时,主要考虑2项因素:一是岩石强度,二是岩体的完整性[13]。而岩体的完整性就是由岩体的结构面特性所决定的,岩体结构面对岩体稳定性有着控制作用,而要了解某一工程岩体的结构面特性,必须进行现场结构面调查[14]。本次采场岩体出露面的构造调查采用详细线法,见图1。

利用DIPS 5.1结构面统计分析软件,通过等角距投影网,可以快速地绘制极点图、散点图、玫瑰图、等密度图[15],进行地质结构面产状数据统计,从而显示出优势结构面,分析结构面的变化情况,详见图2。

测线长度为13.6m,共检测到节理面84 条,成组节理2 组,非成组节理4 条。统计得到的岩体单位体积节理数Jv=10.18 条/m3。优势节理面有2组,其产状为173°∠56°、159°∠84°。裂隙延伸长度约2.5 m,节理微张开到闭合,采场顶板和帮壁均较干燥,局部岩性潮湿,均无渗水现象,该采场的岩体完整程度为较完整。

2.2 岩体基本质量分级

使用岩体基本质量指标BQ 作为岩体基本质量分级的依据,在对工程岩体进行详细定级时,应在岩体基本质量分级的基础上,结合具体工程的特点,考虑地下水状态、初始应力状态、工程轴线或走向线的方位与主要软弱结构面产状的组合关系等因素进行修正。岩体基本质量指标BQ计算公式如下:

式中,Rc为岩体单轴饱和抗压强度;Kv为为岩体完整性指数值(龟裂系数)。

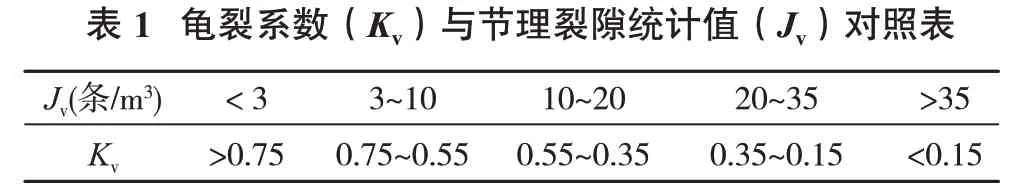

使用该公式计算时,应符合下列规定:当Rc>90Kv+ 30 时,应以Rc= 90Kv+ 30 和Kv代入式(1);当Kv>0.04Rc+ 0.4 时,应以Kv= 0.04Rc+ 0.4 和Rc代入式(1)。龟裂系数(Kv)与节理裂隙统计值(Jv)对照表见表1。

?

BQ修正公式为

式中,[ BQ ]为岩体基本质量指标修正值;BQ 为岩体基本质量指标;K1为地下水影响修正系数,取0;K2为主要软弱结构面产状影响修正系数,取0.4;K3为初始应力状态影响修正系数,取1.0。

本次根据矿山岩石力学试验结果,将岩石物饱水单轴抗压强度作为矿岩体坚硬程度评价,岩石饱和单轴抗压强度Rc=101.60 MPa,属于坚硬岩。经计算后得到BQ和[BQ]值如2表所示。

?

3 采场顶板失稳机理及加固

3.1 采场顶板失稳机理

曹树刚等[16]认为采场矿体经过爆破开挖后,会使顶板围岩原岩应力场破坏,应力发生重分布,此过程原岩应力需要释放能量来达到新的平衡,会对围岩产生扰动和破坏。而原有稳定岩体内部受到结构面切割,已经形成不同形态的空间镶嵌块体,各块体之间相互咬合挤压,从而保持一定的稳定状态。当其受到扰动后,应力场被破坏,在采场顶板临空面,部分暴露的块体在重力或覆岩压力作用下,可能脱离结构面或沿结构面向空场方向发生掉落或滑移,形成危险块体。危险块体的存在往往是顶板岩体失稳的主要原因。顶板楔形冒落见图3。

3.2 采场加固机理及加固方案设计

3.2.1 采场加固机理

参考并结合上向水平分层采矿、采场顶板支护相关文献,目前国内外对上向水平分层充填法的采场不稳固顶板支护形式主要有锚索支护、锚杆支护、喷射混凝土与金属网支护等。

锚杆的支护机理是将锚杆安装并锚固在稳固的上方岩体中,随着岩体变形,锚杆和岩体相互作用逐渐加强,通过岩体的变形来产生锚固力,从而起到支护加固岩体的作用。当采场回采时对顶板及时支护,使锚杆和岩体保持应力状态平衡,通过改变采场的应力状态来维护顶板的稳定。该应力状态由锚固力提供,主要包括锚固力所提供的轴向应力和径向应力。锚杆的轴向应力使得岩体处于压应力状态下,对使得原来岩体中的单向、双向应力变为双向、三向应力,极大地提高了岩体的稳定性、整体完整性和整体强度,从而起到加固岩体的作用,见图4。

3.2.2 采场加固方案设计

-400 m 中段3 号采场顶板岩体属于Ⅳ级工程岩体,即破碎顶板。但考虑采场顶板暴露时间为3~5个月、最小作业高度2 m,且为便于下一循环采场落矿,拟选用锚杆的组合加固方式对顶板进行支护,将破碎岩体挤压并悬吊在相对稳定的岩体中,从而对较弱结构面进行加固。采用悬吊理论进行锚杆支护参数计算。

3.2.2.1 锚杆长度

锚杆长度可由下式确定:

式中,L为锚杆总长度,m;La为锚杆锚固长度,m;Lb为锚杆有效长度,m;Lc为锚杆外露长度,取0.1~0.2m。

树脂锚杆为黏结型锚固体,其锚固段长度La可由公式计算:

式中,K为安全系数,临时支护取1.1;d为锚杆直径,0.02 m;fs为锚杆的抗拉强度,HRB335 钢筋取335 MPa;fc为锚杆与锚固剂的黏结强度,树脂锚固剂取2.40 MPa。

计算得到锚固长度为0.69 m。

矿石开采后,采场方可形成压力拱,因此,锚杆的有效长度可以根据普氏地压理论按照压力拱高度计算。采场顶板产生抛物线形压力拱高度为

式中,a为采场半跨度,m;h为采场回采高度,m;a1为压力半跨,m;φ为岩体内摩擦角,(°);f为顶板矿岩普氏系数。

李官集采场平均跨度10 m,分层采场高度8 m,不同级别岩体内摩擦角为28°~45°,顶板矿岩普氏系数f=10,计算可得锚杆平均长度L=1.9~2.4 m。

3.2.2.2 锚杆间排距

锚杆排间距可由下式进行计算:

式中,a为锚杆间排距,m;G为锚杆设计锚固力,取70 kN/根;k为安全系数,一般取2;Lb为有效锚固长度,即冒落拱高度,由弹塑性理论计算的围岩松动圈半径来确定;γ为岩体容重,由围岩的性质决定。

计算得到锚杆支护间排距为0.8~1.2 m,取1.0 m。

3.2.3 加固方案

-400 m 中段3 号采场选用螺纹钢树脂锚杆进行支护。施工时,前面压矿、后面紧跟支护,不影响采场的采出矿时间。钻孔应垂直岩层面,采用YT-28钻机成孔。采用直径20 mm、长度2.4 m 的锚杆,支护时,按1 m×1 m的网度布置,设计锚固力70 kN。

4 数值模拟研究

4.1 采场模型建立

本次分析采用FLAC3D有限差分软件对采场顶板变形破环进行模拟研究,建立数值模型及设计模拟采场尺寸,模型尺寸为10 m×20 m×8 m,采场埋深400 m,覆岩平均密度为3.44 t/m3,垂直应力取12.5 MPa,选用摩尔—库仑准则。模型建立后,在两侧边界施加水平方向的位移约束,在底面施加垂直方向的位移约束,在前后表面施加侧向的位移约束,顶面施加应力边界[17]。矿山岩体物理力学参数见表3。

?

4.2 数值模拟结果分析

4.2.1 采场顶板垂直位移变化特征

图5 为-400 m 中段3 号采场支护前后的顶板垂直位移分布图。由图5可知,支护前后顶板最大位移出现位置与覆岩移动趋势相似,最大垂直位移出现在顶板中部,距离顶板岩层上方越远,覆岩垂直位移越小。支护前顶板最大、最小垂直位移分别为33 cm、5 cm,支护后顶板最大、最小垂直位移分别降低至16 cm、2 cm,支护后整体下沉值减小,说明采用组合加固方法可以有效控制顶板移动下沉。

4.2.2 采场顶板整体位移变化特征

图6 为-400 m 中段3 号采场支护前后的顶板整体位移分布图。由图6可知,支护前后顶板最大位移出现位置相似,最大垂直位移出现在顶板中部,距离顶板岩层上方越远,覆岩垂直位移越小。未支护条件下,矿体开挖后应力释放,导致采场顶底板出现向采空区方向的位移,顶板整体位移轮廓呈现拱形状态。最大位移量为32 cm。支护后条件下,垂直顶板移动量明显降低,最大位移值为16 cm,顶板位移轮廓向采空区两旁及底板移动,在采空区底部位置,支护前后的位移量变化较小,差值为3 cm。可见采场顶板支护后,不仅可以降低顶板位移量,减小顶板变形破环,保护顶板整体稳定性,还会改变覆岩整体移动状态,使得顶板岩层位移向两旁围岩深处传递。

图7 为-400 m 中段3 号采场支护前后的顶底板塑性区分布图与采场支护轴力图。由图7(a)可知,未支护条件下,3 号采场矿体开挖后导致顶板围岩应力释放,在工作面回采完毕后,采空区顶板岩层产生大量拉剪破坏,顶板塑性区高度及范围较大,最大破坏高度为9.6 m,采空区底板主要受到剪切破环,最大破坏深度为6.4 m。由图7(b)和图7(c)可知,支护条件下,采空区顶板岩层中的支护体中部上端头受力最大,可达41.0 kN,往采空区两旁支护体受力逐渐降低,支护范围内呈拱形应力状态,顶底板围岩受到支护体挤压加固作用后,提高了顶底板岩层的整体稳定性,使得顶底板塑性区高度及范围明显减小,仅在采空区上部4.5 m范围内、下部5.1 m范围内有塑性区分布,由此可知支护体可以很好地保护顶板岩层不发生破坏,提高顶板围岩的整体完整性。

5 结 论

(1)对李官集铁矿3号采场顶板失稳及支护机理进行分析,认为顶板岩体失稳的主要原因是矿体经过开挖后,顶板破碎围岩受到扰动,部分暴露的块体在重力作用下,发生掉落或滑移。锚杆支护是通过改变采场的应力状态来维护顶板的稳定,使得原来岩体中的单向、双向应力变为双向、三向应力,进而提高岩体的稳定性,起到加固岩体的作用。

(2)应用数值模拟分析方法,对采用悬吊理论计算的支护参数进行模拟研究,相比于支护前顶板最大位移值32 cm,支护后顶板最大位移为16 cm,降低50%,且顶板岩层位移向两旁围岩深处传递;塑性区最大高度从9.6 m 降低至6.4 m,降幅33%。由此可知,该支护设计可以对顶板岩层移动变形破坏起到很好的控制作用。