果蔬采摘机器人机械臂研究现状与展望*

张文翔,张兵园,贡宇,任妮

(江苏省农业科学院信息中心,南京市,210014)

0 引言

果蔬采摘是一个需要使用大量劳动力的环节[1]。随着我国人口老龄化的加剧以及青壮劳动力往城市工厂聚集,导致劳动力成本日益提高,传统的完全依靠人工的果蔬采摘方式已经不能满足现代农业的发展需要。因此实现果蔬采摘的自动化和智能化将是未来农业发展的必然趋势[2]。

自从美国学者Schertz等[3]于1968年提出将机器人用于果蔬采摘后,各国投入了大量研究人员到采摘机器人的研究中。其中,日本、美国、西班牙和荷兰等发达国家位于农业机器人研究的前列,且已经研究出针对不同果蔬的采摘机器人原型机;我国对于农业采摘机器人的研究起步较晚,但是近些年发展十分迅速,也取得了丰硕的成果[4-5]。

采摘机器人机械臂的选取直接影响果实采摘的作业效率和成功率。而机械臂的自由度是影响末端执行器可达空间以及采摘灵活度的重要因素。本文按照机械臂自由度的类型归纳整理了国内外农业采摘机器人的机械臂研究现状,并对未来的研究重点进行了展望。

1 国内外采摘机械臂的研究进展

1.1 三自由度采摘机械臂

1.1.1 国外三自由度采摘机械臂研究成果

日本冈山大学农学部的Kondo等[6]针对温室高垄内培的草莓设计了三自由度直角坐标机械臂。该机械臂X轴和Y轴的运动通过串行接口和驱动器进行控制,定位精度为0.01 mm;Z轴通过并行接口利用减速器、直流电动机以及齿轮的配合实现直线运动,定位精度为0.6 mm。

日本神奈川工科大学的Takahashi等[7]为了方便老年人采摘自家果园中的番茄设计了一种三维运动机械臂。该机械臂可在三个正交方向上移动,其中X、Y、Z方向的运动行程分别约为0.4 m、1.6 m和0.8 m,采用直流电机驱动。

科威特的Taqi等[8]为家庭和温室设计了一种采摘小番茄的三自由度机械臂。机械臂上有两个连杆齿轮,用于控制左右和上下运动,齿轮由铝制成,前后运动通过线性制动器伺服马达控制,线性制动器伺服马达固定在内螺纹上,进而与垂直齿轮固定在一起。

日本农业机械研究所的Hayashi等[9]为高架基质床栽培的草莓采摘设计了一种三自由度圆柱型机械臂。机械臂通过旋转制动器旋转,使其面向两侧;使用线性制动器垂直移动和水平移动。旋转执行器以悬挂方式安装,以在末端执行器下方留出空间。

新西兰的Williams等[10]针对凉棚式种植的猕猴桃研制了一种三自由度旋转机械臂。机械臂由3个旋转轴组成:轴1绕垂直轴旋转;轴2限制在垂直方向旋转;轴3限制在水平方向旋转,通过四连杆机构从臂的底部驱动,第二个四连杆机构用于保持前臂部分垂直。机械臂由铝板制成,通过工业伺服电机配合标准工业伺服控制器进行控制。

1.1.2 国内三自由度采摘机械臂研究成果

中国农业大学的陈利兵[11]设计了一种三自由度直角坐标机械臂用于草莓采摘。机械臂的直线运动采用伺服电机驱动直线导轨来实现。其中,X轴为滚珠丝杠导轨,位置重复精度为±0.02 mm;Y轴为齿形带导轨,位置重复精度为±0.05 mm;Z轴采用自行设计的丝杠传动直线导轨。

南京农业大学的张杰等[12]设计了一种三自由度机械臂用于苹果采摘。机械臂旋转轴由一个伺服电机通过减速机带动整个机械本体进行旋转;水平轴采用一个伺服电机通过行星减速机带动齿轮齿条而运动;垂直轴由一个伺服电机通过同步带轮带动滚珠丝杆的运行而运动。

1.2 四自由度采摘机械臂

1.2.1 国外四自由度采摘机械臂研究成果

日本的Kondo等[13]设计了四自由度番茄采摘机器人,机械臂采用RH-6SH5520型工业机器人。该机械臂在水平面上的操作空间的半径为550 mm,高度为200 mm,最大速度为1 000 mm/s,最大承重6 kg。

日本大阪府立大学的Tanigaki等[14]研制了一种四自由度铰接式机械臂用于樱桃采摘。机械臂上下横移的轴使用交流伺服马达和螺杆机构驱动;第一和第二个左右转动轴由小型交流伺服电机和谐波减速齿轮驱动;第三个左右转动轴由一个带减速齿轮的小型直流电机驱动。

韩国国家农业科学院的Han等[15]研制了一种用于收获台式培养草莓的四自由度机械臂。该机械臂在笛卡尔式连杆结构的基础上,额外设计了一个转动轴,使得采摘机器人可以两边工作,提升了采摘效率。

1.2.2 国内四自由度采摘机械臂研究成果

中国科学技术大学的周舟等[16-17]针对番茄的特点及其植株的生长分布,设计了具有平行结构关节的四自由度机械臂。第一个关节用于机械臂自身的旋转;第二个关节为可以生成两个方向运动的平行连杆机构;第三个关节为移动关节, 该关节实现末端执行器的伸缩运动;第四个关节用于旋转手腕。

西北农林科技大学的Cui[18]和日本研究人员合作设计了一种笛卡尔型四自由度草莓采摘机器人。机械臂采摘安装在铝制矩形框架中,采摘运动由三个互相垂直的直线运动以及一个旋转运动复合而成。

桂林电子科技大学的伍锡如等[19]研制了一款采摘苹果的四自由度柔性机械臂。为了提高机械臂的运动轨迹精度和采摘成功率,选择电机、谐波减速器以及编码器的组合来精确控制机械臂的运动。

江苏大学的杜金财等针对篱架式栽培的葡萄,设计了一种基于中空走线的关节型四自由度机械臂。机械臂采用双连杆薄壁结构,一侧驱动,另一侧走线,并对每个关节进行穿线孔设计,电机电源线与数据线及末端执行器电机和传感器的电源线与数据线均从中心穿线孔穿过。

中国农业大学的宋健等[20]根据茄子生长的空间分布,开发了四自由度关节式采摘机械臂。腰关节、小臂和腕部均采用交流伺服电动机串接谐波减速器结合齿轮机构的传动方式;肩关节采用齿轮和蜗轮蜗杆二级减速机构,由交流伺服电动机驱动。

中国农业大学的张凯良等[21]设计了一款针对高架栽培模式的草莓采摘机械臂。直动关节驱动电机搭配增量式编码器,实现X、Y、Z方向的精确平动;旋转关节驱动电机搭配绝对式编码器,带动丝杠导轨连同末端执行器一同在水平面内旋转。

浙江大学的王燕等[22]研制了四自由度的关节型果蔬采摘机械臂。关节运动采用直流力矩电动机串接谐波减速器的传动方式。底座及各连杆设计为薄壁结构, 在保证刚度和强度的前提下, 底座和各关节均采用铝合金材料, 而各连杆则选用轻质高强的碳纤维管。

1.3 五自由度采摘机械臂

1.3.1 国外五自由度采摘机械臂研究成果

日本冈山大学农学部的Monta等[23]针对棚架栽培模式的葡萄,开发了一种五自由度机械臂。该机械臂具有腰部、肩部和腕部的四个旋转关节,还有一个移动关节,以便通过简单的控制方法实现机械手的高速工作。

日本爱媛大学农学部的Arima等[24]针对高架台式栽培的草莓开发了一种五自由度机械臂。由于机器人在栽培床下进行采摘作业,因而机械臂末端连杆设计成一个U型结构。

1.3.2 国内五自由度采摘机械臂研究成果

江苏大学的赵德安等[25-26]研制一种果树采摘机械臂。第一个自由度为升降自由度,主要起抬升机械臂的作用;中间三个自由度为旋转自由度,能够实现末端操作器在工作空间中转向任意方向;第五个自由度为棱柱关节,将末端操作器送到目标果实的位置。机械臂运动采用交流伺服系统进行控制。

台湾宜兰大学的Chiu等[27]开发了一个温室番茄采摘机器人。其中机械臂为三菱RV-M1,它是一个五自由度的垂直关节机器人手臂,由上臂、前臂和腕节组成,长度分别为250 mm、160 mm和72 mm。

江苏省物联网应用技术重点建设实验室的冯鲜等[28]设计了一种关节型五自由度水蜜桃采摘机械臂。机械臂运动分为腰部转动、大臂摇摆、小臂二次摇摆、腕部俯仰及旋转,各关节运动采用伺服电机控制。

1.4 六自由度采摘机械臂

1.4.1 国外六自由度采摘机械臂研究成果

日本立命馆大学的Onishi等[29]设计了一个自动化水果采摘机器人,其机械臂采用UR3型机器人。这种紧凑型协作式机器人重量只有11 kg,但有效载荷可达3 kg,所有手腕关节均可实现360°旋转,末端关节可无限旋转。

以色列本·古里安大学的Arad等[30]开发了用于温室大棚采摘甜椒的机器人,采用六自由度Fanuc LR Mate 200iD型工业机械臂。该机械臂具有近似于人手臂的大小和触及范围,作业半径可达717 mm,最大承载量可达7 kg。

菲律宾德拉萨大学的Almendral等[31]研制了一种采摘橙色水果的自动收获机器人,采用六自由度机械臂[32],六个关节分别是底座旋转关节、肩关节、肘关节、腕部上下转动关节、腕部旋转关节和末端执行器关节。机械臂运动通过Arduino微控制器控制伺服电机驱动。

1.4.2 国内六自由度采摘机械臂研究成果

国家农业智能装备工程技术研究中心的冯青春等针对高架栽培草莓设计了自动采摘机器人。该机器人使用小型关节型六自由度机械臂,其最大运动半径为650 mm,最大有效载荷5 kg,点位往复运动时间最快0.4 s,重复定位精度±0.02 mm,满足了狭小空间作业要求。

南京农业大学的顾宝兴等[33]设计了一种智能移动水果采摘机器人。选用日本的MOTOMAN-SSF2000型工业机器人作为采摘机械臂。采摘机械臂额定负载6 kg,重复精度±0.03 mm,采摘半径为1 378 mm,垂直伸展高度为2 403 mm,机械臂底座距离地面高度为1 200 mm。

东北农业大学的宁志超等设计了一种六自由度采摘机械臂。机械臂的设计采用模块化的方法,由铝制合金结构支架和底座组合而成。各关节运动通过伺服电机控制。

廊坊职业技术学院的赵玲亚等[34]设计了关节串联的空间开链机构的六自由度采摘机械臂。采摘时通过液压马达驱动举升液压缸、伸缩臂以及腕部的翻转液压缸来调整末端执行器的采摘姿态和弧形手抓的开合角度,以达到对不同生长环境下圆形水果的采摘。

天津农学院的郑爽爽等[35]为苹果采摘机器人设计了一种六自由度关节型机械臂。底座通过舵机带动传动系统实现各个部分之间的相对转动和旋转,其中的各个转动和旋转均是通过电机驱动螺旋丝杆来实现。

1.5 其他类型采摘机械臂

1.5.1 国外其他类型采摘机械臂研究成果

比利时林堡天主教大学学院的Baeten等[36]设计了一种苹果采摘机器人,选择松下VR006L型机械臂作为采摘机械臂,为了扩大机械臂的作业范围,增加了第七个外部垂直轴。

美国华盛顿州立大学的Silwal等[37]针对V型格种植的苹果研制了七自由度冗余机械臂。机械臂采用模块化设计,选择Dynamixel Pro执行器作为全旋转臂,两个连杆框架由铝板制成,旋转机械臂固定在一个基座上,基座安装在线性导轨上,基座的执行器是双极步进电机。

澳大利亚昆士兰科技大学的Lehnert等[38]为在平面格状结构中种植的甜椒开发了新型采摘机器人。机器人采用UR5型机械臂,该机械臂最大工作半径850 mm,最大有效载荷5 kg。为了增加作业范围,机械臂安装在一个柱形提升关节上。

荷兰农业与环境工程研究所的Henten等[39]设计了一种用于温室采摘黄瓜的机器人。为了增加采摘速度和避免碰撞,机械臂采用三菱RV-E2型机械臂结合线性滑道的七自由度设计方案。RV-E2型机械臂由直流电动机和伺服控制器结合绝对编码器驱动,线性滑道由直流电动机和伺服控制器结合增量解码器驱动,机械臂的总体稳态精度为±0.2×10-3m。

日本冈山大学农学部的Kondo等[40]根据番茄的物理特性和生长环境,研制了一个由两个移动关节和五个旋转关节组成的七自由度冗余机械臂。上臂和前臂长度分别为250mm和200 mm,移动关节的行程分别为200 mm(水平方向)和300 mm(垂直方向)。

比利时鲁汶大学的Nguyen等[41]开发了一种苹果采摘机器人,该机器人采用九自由度冗余模块化多功能农业采摘机械臂[42]。关节q1用于举起整个机械臂,以便采摘高处果实;关节q2使机械臂相对于采摘方向向两侧移动;关节q3~q5使机械臂向前和向后移动,从而可以到达更深的树冠内部并进行避障;关节q6~q8可在与目标的近距离范围内实现高灵活性;关节q9将末端执行器旋转至正确的抓握方向。各关节采用电机配合高减速器驱动。

1.5.2 国内其他类型采摘机械臂研究成果

湖南农业大学的王韧[43]开发了一种用于果蔬采摘的冗余七自由度串联关节型机械臂。基座是一个铝制的整体的铸件,立柱为薄壁铝管制成;大臂由内部铝制的整体铸件骨架与外表面很薄的铝板壳相互胶接而成。驱动装置选择直流伺服电机作为主要关节的驱动器,而小臂伸缩装置选择两级伸缩双作用液压缸作为驱动器。

上海交通大学的Zhao等[44]设计了一种用于温室的模块化双臂番茄收获机器人。该机器人有2个三自由度的机械臂,每个机械臂具有1个移动关节和2个旋转关节,以保证适当的工作空间。两个机械臂安装有不同的末端执行器,一个用于抓握番茄,另一个用于切割番茄茎部,通过两个机械臂的配合完成番茄采摘工作。

中国科学院沈阳自动化研究所机器人学国家重点实验室的刘小宽等[45]设计出了高效灵活的枸杞智能采摘双臂机器人。夹持机械臂设计为四自由度:分别为腰关节、肩关节、肘关节和腕关节。采摘机械臂设计为六自由度:肩部为球关节,具有3个自由度;肘部为旋转关节,具有1个自由度;腕部为正交关节,具有2个自由度。最终通过两个机械臂的配合完成枸杞采摘工作。

1.6 小结

经过数十年的技术沉淀,果蔬采摘机器人的研究取得了长足的发展。国内外研究学者针对不同栽培模式的果蔬,研究出了很多不同类型的采摘机器人。但是,无论国内还是国外,采摘机器人基本还是处在实验室阶段,真正让其走向实用化和产业化阶段,还有很长的一段路要走。

针对不同作物栽培模式以及各作物的生长习性,国内外在采摘机械臂的研究方向上趋于一致。对于垄式栽培的地表作物,国内外一般采用笛卡尔机械臂进行采摘作业;对于低矮以及遮挡较少的果实,国内外一般采用商业应用成熟的关节型机械臂进行采摘作业;对于高大冠层以及果实遮挡严重的作物,国内外一般采用关节型加移动型的高自由度组合型机械臂或者多臂协同进行采摘作业。

对于采摘机械臂的研究,国外的研究起步较早,由于当时的机械制造以及电子技术的发展制约,商业化的机械臂还未成熟,因而采摘机械臂大多采用自行设计加工的方式,随着相关技术的快速发展,产业化、定制化的机械臂逐步成为采摘机械臂的首选。国内采摘机械臂的研究起步较晚,但是正好赶上了机械臂技术的快速发展期,机械臂的发展已经趋于成熟,因而采摘机械臂基本上采用技术成熟的机械臂。

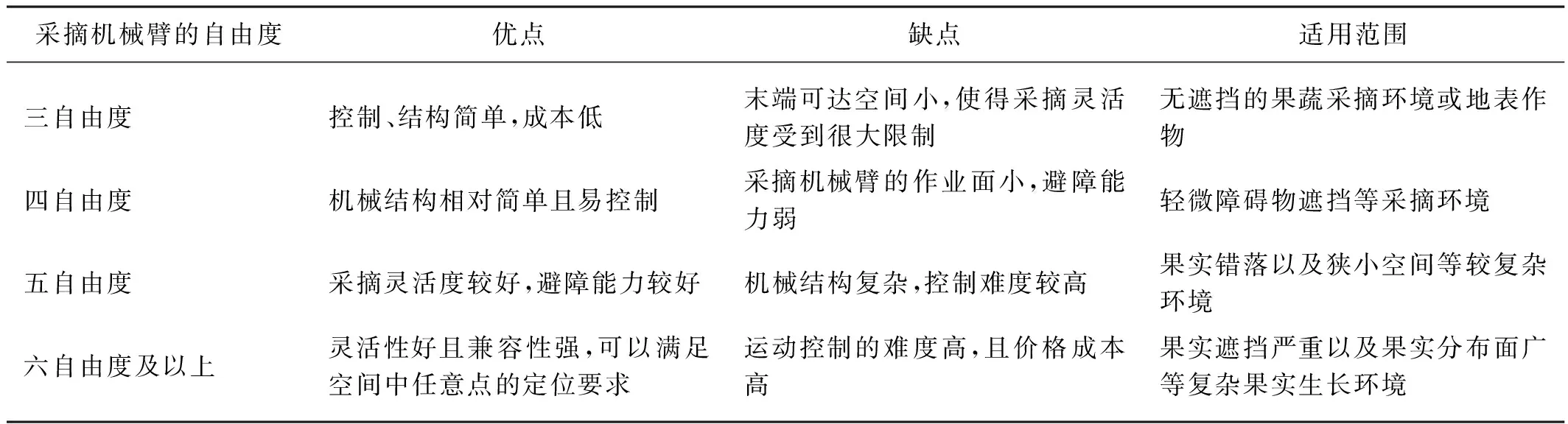

不同自由度的采摘机械臂存在着各自的特性。通过对各自由度采摘机械臂研究现状的总结与分析,总结了各自由度采摘机械臂的优缺点以及适用范围,如表1所示。

表1 不同自由度采摘机械臂的优缺点以及适用范围Tab. 1 Advantages and disadvantages of picking robotic arms with different degrees of freedom and the scope of application

2 存在问题

1) 与农艺结合不紧密。采摘机械臂进行自由度和构型的确定时需要考虑到作物茎秆和叶子的遮挡等问题,由于在农事操作上的差异性,导致就算对于相同栽培模式下同一果蔬,研究学者们在采摘机械臂构型的选择上更多的根据自身主观认识来确定,缺少一定的客观标准作为参考,最终使得针对相同栽培模式下同一果蔬的采摘机械臂出现多种自由度和构型方案,分散了相关研究的人力和物力。

2) 刚性本体难适应采摘环境。采摘机械臂工作在非结构化的环境中,需要机械臂有更好的灵活性和较高的安全性。当前采摘机械臂基本上采用金属制的刚性机械臂,普遍存在灵活性受限、质量大、驱动复杂以及制造成本较高等缺点,同时使用工业机械臂需要在较高的安全防护等级下进行工作,而在采摘环境下难以实现,使得采摘作业的危险性增加。

3) 关节驱动方式单一。常用的机械臂驱动方式有步进电机、交流伺服电机、液压伺服电机和直流伺服电机四种,这四种驱动方式在成本、控制精度和稳定性等方面存在着各自的优缺点。在采摘机械臂的研究中,往往会为所有关节选择相同的驱动方式,导致不同功能的关节不能使用各自的最优驱动方式,影响采摘效率和成功率。

3 展望

3.1 加强采摘机械臂与农艺的融合

对于相同栽培模式下同一果蔬,形成采摘机械臂自由度和构型选择的标准化是未来加快采摘机器人产业应用研究的重要一步,而其中的关键是农事操作上的标准化。通过剪枝打杈等一系列标准化的农事操作,可以减少很多采摘机械臂自由度和构型选择时所要考虑的果实遮挡等问题,使得自由度和构型选择上趋于一致,进而形成一定的标准化方案,让研究人员可以集中资源进行产业化研究。

3.2 推进采摘机械臂本体的柔性设计研究

随着材料和控制等学科的快速发展,出现了灵活度高,结构简单,自适应度高,驱动和控制单元简洁单一,制造成本相对较低,控制模型便携的柔性设计的机械臂[46-47]。由于柔性机械臂存在的诸多优点,在以后的采摘机器人研究中采用柔性设计机械臂将会提高采摘机器人对采摘环境的适应程度。

3.3 创新采摘机械臂驱动方式的组合使用

采摘机械臂每个关节有着各自的特殊作用,比如直动关节用于机械臂整体升降或者伸缩,旋转关节用于局部调整姿态,对于不同的关节功能,驱动方式有着各自的最优选择。采用最优驱动方式的组合使用完成采摘机械臂的运动控制,可以提高采摘机器人的采摘效率和成功率。