地下灌溉复合管成型装置设计与试验*

杨杰,关阳,古冬冬,仵峰,张煜忠,施进发

(华北水利水电大学,郑州市,450046)

0 引言

目前,我国玉米秸秆产量稳居高位[1]。其中,黄淮海地区的玉米秸秆产量约占全国的1/4[2]。为了充分利用秸秆资源,我国大力推广应用秸秆机械还田技术[3-5]。根据秸秆机械化还田的方式不同,可以分为:秸秆粉碎表层还田、秸秆与根茬混埋还田、秸秆整秆还田、秸秆沟埋还田[6]。其中秸秆粉碎表层还田质量好,成本降低,秸秆处理量多,效率高。但玉米秸秆的根茬粗壮,且黄淮海地区小麦、玉米为一年两熟,秸秆粉碎表层还田处理影响小麦的播种,小麦根部易腐烂,不利于生长[7]。秸秆与根茬混埋还田,既很好地解决人工处理玉米根茬耗时费力问题,又能起到整地作用,改良土质,做到种地养地。秸秆整秆还田,具有锁住土壤水分的效果,减少秸秆粉碎流程,降低生产成本[8]。但秸秆整秆还田配套的还田工具为铧式犁,经常使用铧式犁会形成犁底层,对作物的生长不利。秸秆沟埋还田,增加土壤中有机物的含量,土壤结构与环境得到改善,有利于作物的生长,产量增加[9]。

秸秆沟埋还田是在我国逐渐形成的一种新型秸秆还田技术,目前还处于研发阶段[10]。查良玉等[11]在常规东方红904双盘开沟机挡土板上焊接合适的挡土板,开沟性能良好,碎土率高,解决了秸秆机械沟埋还田埋草后覆土难的问题。陈玉仑[12]以稻麦联合收获机与开沟机为研究对象,设计了一种稻麦联合收获开沟埋草多功能一体机,一次作业即可完成稻麦作物联合收获、开沟和秸秆入沟还田等工序。孔德刚等[13]根据秸秆深施还田要求借鉴深松铲结构设计了一种螺旋式秸秆深施机单体装置。目前,在单项作业方面,可实现开沟、覆土及镇压作业的基本机械化要求,但埋草作业需要人工进行。在联合作业方面,还未形成较为成熟的一体机整体作业系统,需要对整机系统进行工作优化,提高工作性能和效率。此外,秸秆沟埋还田联合作业机也可同时考虑增加施氮肥或催腐剂等功能。

基于上述玉米秸秆沟埋还田的发展现状,为了进一步研究黄淮海地区的秸秆还田问题,提高秸秆的利用率,结合秸秆粉碎还田的技术和地下灌溉技术优势,设计了一种用于地下灌溉复合管成型装置。将作物秸秆粉碎与土壤按不同比例掺量混合,挤压形成空心圆管状的复合管材,应用时采用一次性浅埋,一年或一季后直接全量还田;秸秆土壤混合物料挤压成管状,当作地下灌溉管材,解决下茬作物的出苗及生长过程中与微生物争水、争肥的问题。

1 成型装置结构设计及工作原理

根据前期的试验得到地下灌溉复合管成型的农艺特点:(1)当秸秆参量为5%,含水率在20%~26%的区间时,复合管满足综合性能指标要求;(2)挤压成型的复合管容重不低于1.30 g/cm3时,有利于复合管的成型;(3)为了达到玉米秸秆就地直接全量还田的目的,地下灌溉复合管成型装置与玉米秸秆还田机配套使用,在拖拉机的牵引下工作,应保证一定的复合管挤压成型速度。因此,依据地下灌溉复合管成型特性和要求,确定了地下灌溉复合管成型装置的设计要求。

1.1 成型装置结构

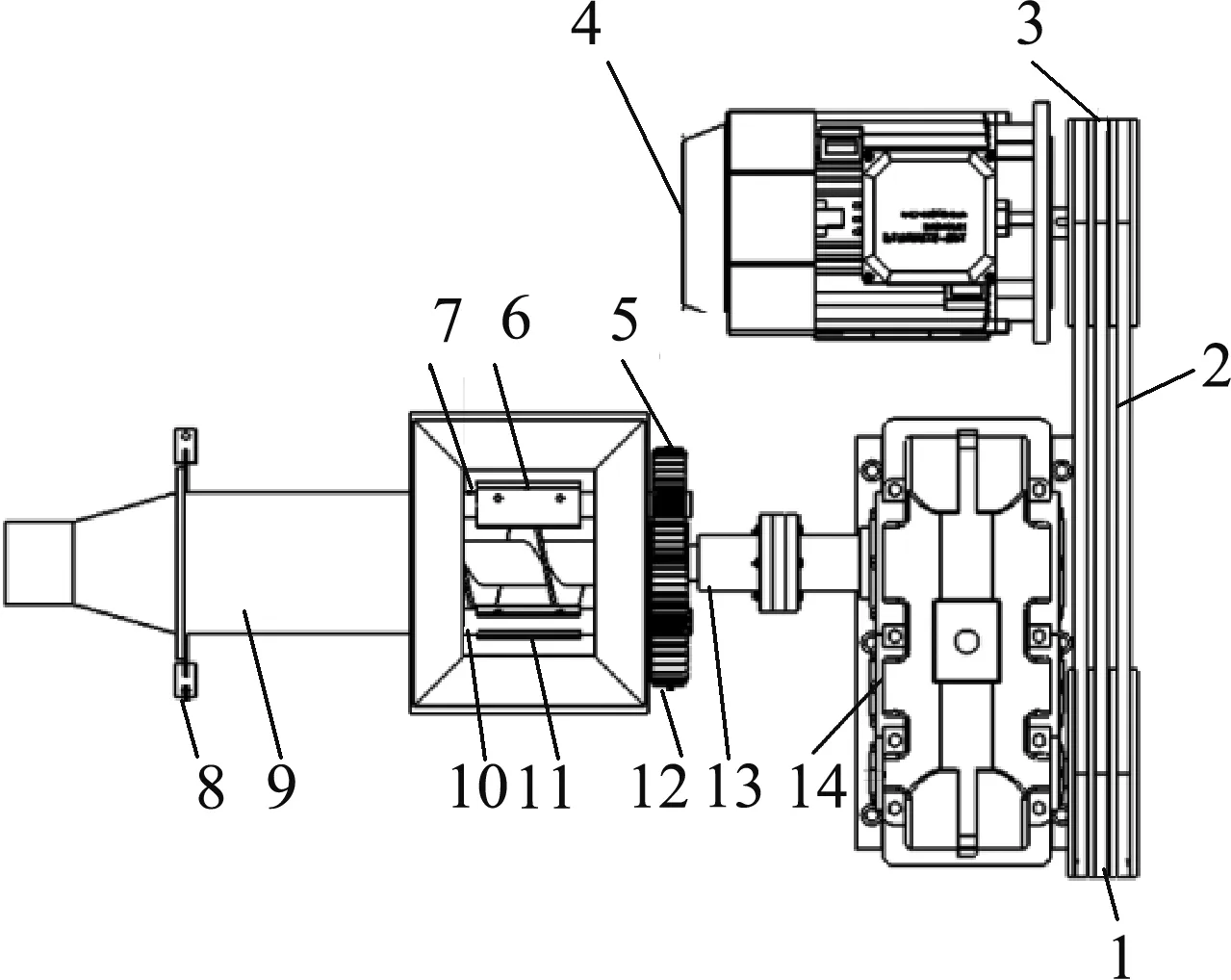

地下灌溉复合管成型装置主要由动力部分、搅拌部分、挤压成型部分和机壳组成。具体结构如图1所示。

(a) 三维结构俯视图

(b) 三维结构左视图 图1 地下灌溉复合管成型装置结构图Fig. 1 Structure diagram of compound pipe forming device for underground irrigation1.从动皮带轮 2.皮带 3.主动皮带轮 4.三相异步电动机 5.从动齿轮2 6.拌料板 7.旋转拌料轴2 8.支撑架 9.外壳 10.旋转拌料轴1 11.拌料板 12.从动齿轮1 13.联轴器 14.减速器 15.主动齿轮 16.进料筒 17.法兰盘 18.出料筒 19.绞龙叶片 20.绞龙轴

传动部分主要包括三相异步电机、减速器、皮带轮、主动齿轮、拌料左从动齿轮、拌料右从动齿轮。搅拌部分主要包括拌料左动力轴、拌料右动力轴以及四个拌料板。挤压成型部分主要由绞龙轴、绞龙叶片组成。机壳既是保护结构,也是地下灌溉复合管定型的主要组成部分。

地下灌溉复合管成型装置整体由钢焊接而成,可以满足工况强度要求。地下灌溉复合管成型装置4个部分组成一套完整的联合工作产品,混合物料充分搅拌均匀,挤压部分将混合物料机械力压缩成管,并具有输送物料功能。主要技术参数如表1所示。

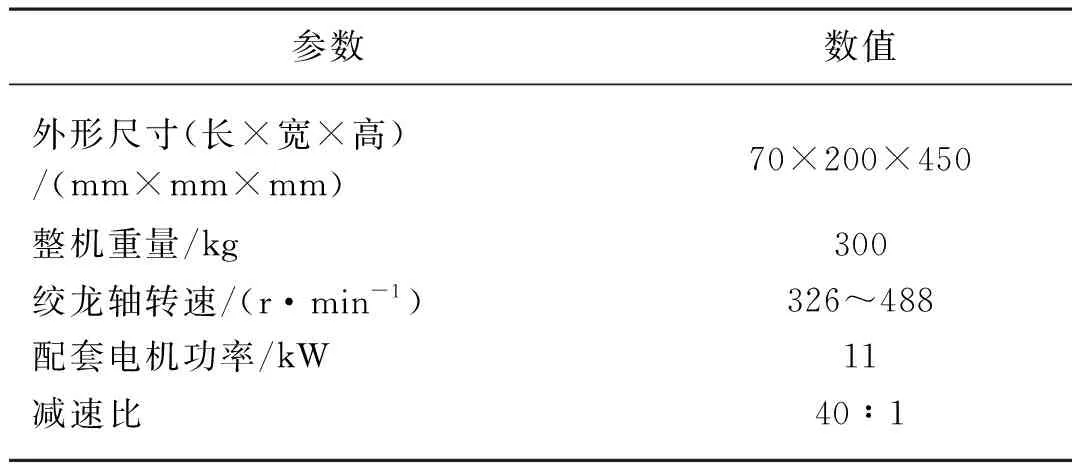

表1 地下灌溉复合管成型装置主要技术参数Tab. 1 Main technical parameters of underground irrigation compound pipe forming device

1.2 工作原理

如图2所示,绞龙轴通过联轴器与减速器连接,电机启动通过皮带传动减速器,减速器带动绞龙轴、绞龙叶片旋转,绞龙轴上的主动齿轮开始顺时针运转,主动齿轮轴带动搅拌部件工作,绞龙轴带动挤压成型部件工作。

图2 动力传递方向及混合物料运动方向Fig. 2 Power transfer direction and mixture movement direction1.绞龙轴 2.从动齿轮2 3.从动齿轮1 4.搅拌部件 5.挤压成型部件 6.主动齿轮

当地下灌溉复合管成型装置开始正常运转,将一定比例的秸秆和土壤搅拌均匀,加水使得混合物料含水率达到一定值,混合物料粘度增大便于压缩成管。搅拌好的秸秆和土壤在进料筒完成入料,通过搅拌装置进行二次拌料,一是使得混合物料搅拌更加充分,二是给混合物料施加下压力,便于混合物料进入到挤压成型部分。挤压成型部分将混合物料压缩传输,在绞龙轴、绞龙叶片的传动和挤压下,秸秆和土壤混合物料在绞龙轴、绞龙叶片和外壳的共同作用下,形成具有一定强度的复合管材。绞龙轴的前端没有绞龙叶片,目的为了形成空心的圆管,圆管中可以加水,便于对下茬作物滴灌;经过压缩成型的混合物料在出料筒进一步压缩,出料筒通过法兰盘与外壳连接,方便拆卸,更换不同尺寸的内径出料筒,为了挤压成型不同尺寸外径的地下灌溉复合管。

2 主要机构设计

2.1 搅拌部件设计

搅拌部件由齿轮传动系统提供动力,齿轮传动系统由主动齿轮轴、从动齿轮轴1、从动齿轮轴2组成,如图2所示。

当主动齿轮轴开始顺时针转动,带动与之啮合的从动齿轮轴1逆时针旋转,从动齿轮1与从动齿轮2啮合,从动齿轮轴2顺时针旋转。在从动齿轮轴1的带动下,旋转搅拌轴1开始逆时针运转,与旋转搅拌轴交错连接的拌料板运行搅拌工作,一个旋转搅拌轴通过螺丝螺母紧固的两片拌料板。通过主动齿轮轴带动从动齿轮轴1,从动齿轮轴1带动从动齿轮轴2的传动方式,可以有效避免两根旋转拌料轴上的拌料板出现旋转干涉现象,保证拌料板的正常工作。主动齿轮轴的转速为488 r/min,且传动比为1.2,从动齿轮轴1的传动比为0.8。

2.2 螺旋挤压成型部件设计

螺旋挤压成型部件为机具的核心部件,其将秸秆与土壤混合物进行螺旋挤压,使其成为密实的圆管形状。挤压部分所选用的绞龙为等螺距、圆柱状。绞龙结构的主要结构参数为螺距s、外径D、轴径d[14]。其中螺距s根据输送效率来定,一般情况下,当绞龙转速不变,螺距越小,输送效率越低,但输送效率不会随着螺距的增加而一直增大,当螺距增加到一定值的时候,输送效率会降低[15]。绞龙外径D一般根据实际需要来定值。绞龙轴径d的取值要考虑多种因素,轴径过大,结构不紧凑,轴径太小,会增加加工制造的难度,对输送效果也不利,一般情况下,d=(0.20~0.35)D。

秸秆与土的混合物料在绞龙的带动下进行物料输送时,同时进行着两种运动,一种是绕着轴线的旋转运动,另一种时沿着轴线的直线运动[16]。理想状态下,绞龙的输送速度V=ns/60。其中:n为绞龙转速,r/min。当秸秆颗粒与土的混合物接触到绞龙叶片,会跟随绞龙叶片转动,因此,理论上会产生与螺旋叶片相互垂直的速度V1=Vcosα=(ns/60)cosα。其中:α为螺旋升角(即垂直于叶片速度V1与轴向速度V之间的夹角)。

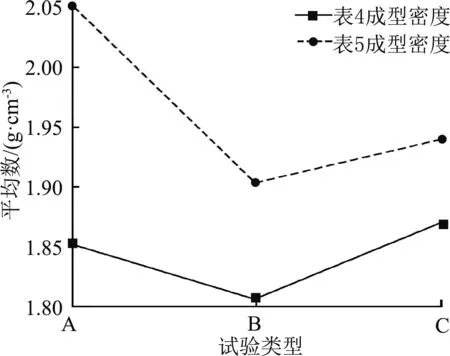

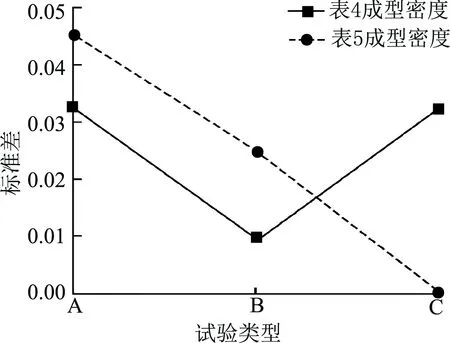

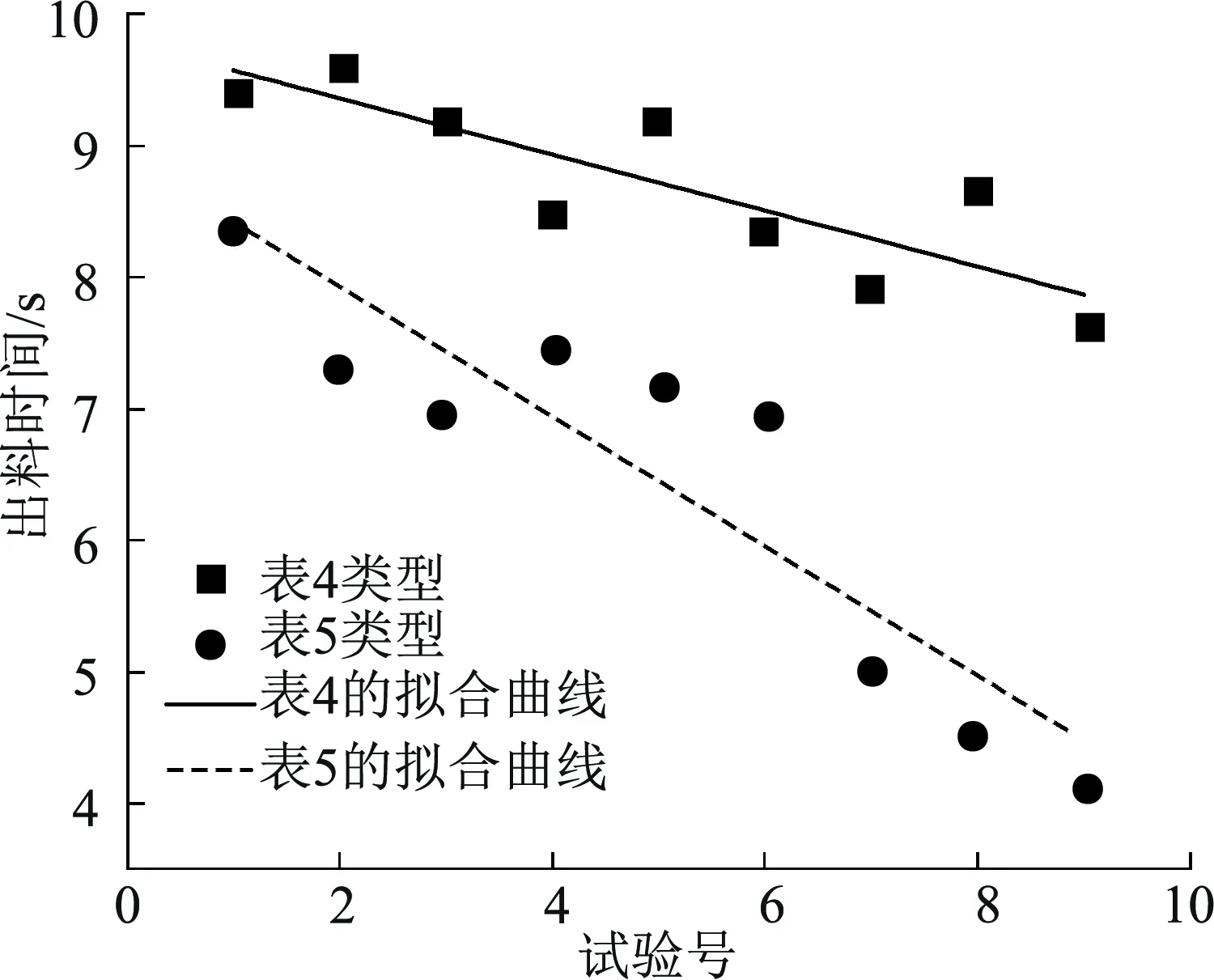

确定好绞龙的内径、外径后,绞龙螺距的确定要考虑到与其所传输的物料摩擦系数。当物料的摩擦系数较小时,要求s≥D;物料的摩擦系数较大,设计s 挤压成型结构主要是将粉碎好的秸秆压缩挤压成型,所以其压缩速率应等于单位时间内秸秆喂入量。 (1) 式中:Q——绞龙输送量,t/h; ψ——充满系数; γ——容重,t/m3; c——倾斜输送系数。 绞龙轴转速以前期试验得到的绞龙轴的最大转速作为理论数据计算。参照农业机械设计理论手册,谷物的充满系数ψ取值范围为0.25~0.4,故粉碎后的秸秆充满系数ψ=0.3。前期试验表明,当秸秆混合物的含水率在23%,压缩成型的复合管密实度ρ=1.3 g/cm3,即γ=0.543 t/m3。绞龙挤压装置倾斜输送系数c=1。各项指标数值如表2所示。 表2 绞龙输送功率指标Tab. 2 Transmission power index of winch 将上述指标代入到式(1)中,得到挤压成型部分绞龙输送量Q=3 t/h。 设计3因素3水平试验,3个试验因素分别为:混合物料含水率θ(%)、物料喂入量p(kg/min)以及绞龙轴转速n(r/min)。混合物料含水率区间为20%~26%。 为了确定合适的绞龙转速,做了初步试验。通过型号为YE2-160M1-2高效率三相异步电动机,该三相异步电机的功率为11 kW,转速为2 900 r/min,电机连接减速器,通过变频器进行转速的调节,确定挤压成型装置绞龙轴的转速。通过试验发现,混合物料的含水率、喂入量一定时,当绞龙转速过高,会出现卡死;绞龙转速过低,混合物料难以挤压成管。所以挤压成型装置绞龙轴的转速最慢为326 r/min,最快为488 r/min。 混合物料的喂入量是通过初步试验得到的,大量试验数据表明:当混合物料喂入量小于110 kg/min,且绞龙转速在最低转速326 r/min与最高转速488 r/min 的闭区间调节,混合物料都无法挤压成管状,且不能保证连续出料。当混合物料喂入量大于170 kg/min,绞龙转速调节至最低转速110 r/min时,出料口出现卡死状态,绞龙转速调节至最高转速488 r/min 时,挤压成型装置出现剧烈抖动且玉米秸秆复合管机具外壳持续高温,不利于混合物料的压缩成管。因此,混合物料的喂入量的取值为110 kg/min、140 kg/min、170 kg/min。试验因素水平参数如表3所示。 表3 试验因素水平表Tab. 3 Test factor levelTable 2021年11月在试验基地进行台架试验。试验物料包括:玉米秸秆、土壤和水。玉米品种为中禾170,土壤取自田间地头。主要仪器设备有:玉米秸秆复合管机具、11 kW三相异步电机、速度可调混合物料传送带以及测量仪器(水分仪、电子秤、秒表、变频器、转速仪、米尺)等。 用镰刀将摘完果穗的玉米秸秆在接近根茬位置砍断,用粉碎机将其打碎并收集起来。将粉碎过的玉米秸秆与土壤按照比例用电子秤称重混合并加入适量的水搅拌混匀。经过前期试验表明,混合物料的玉米秸秆含量为5%,含水率在20%~26%的区间时,利于混合物料的挤压成型。当地下灌溉复合管的密度不小于1.30 g/cm3即为合格,达到成型性能指标[17]。用水分仪测定混合物料的含水率,加水搅拌至含水率满足要求进行试验。 电机通电开始转动,通过链传动和齿轮传动带动玉米秸秆复合管机具运行。将搅拌好的混合物料均匀铺在传送带上,设定传送速度,传送带将秸秆与土的混合物料传输到地下灌溉复合管机具进料口,物料在自身的重量下完成进料,通过搅拌装置以及挤压成型装置挤压成管。在混合物料挤压成管的过程中,秒表记录传送带输送混合物料及物料压缩成管的时间、变频器调节转速、转速仪用来测量绞龙轴转速、米尺测量复合管的长度。 因玉米秸秆复合管用于地下灌溉,结合开沟机可完成开沟深度为220 mm、开沟坡度为60°、顶部宽为304 mm的沟槽,所以玉米秸秆复合管的外径应小于开沟宽度,本次试验选取的出料筒孔径为100 mm、120 mm,即两种复合管外径分别为100 mm、120 mm。通过前期试验得到,当出料筒孔径为100 mm时,复合管内径过小,摩擦阻力大出料筒发热状况严重,复合管内径过大,复合管松散难以挤压成型。通过反复试验得到,当复合管外径为100 mm,内径为30 mm;复合管外径为120 mm,内径为35 mm合适。研究两种不同管径的长度为100 cm的地下灌溉复合管的成型效果以及出料速度。 试验得到的玉米秸秆复合管是由秸秆、水、土壤混合物经秸秆复合管成型机挤压而成的中空管道,质地均匀,内壁光滑。管壁上分布有均匀的微小裂缝,具有较好输水、透水条件,具备成为一种新型灌溉材料的潜质。 根据表3中的试验因素水平数据进行台架试验,用提前准备好的两种孔径尺寸不同的出料筒,挤出成型两种管径的地下灌溉复合管,即外径为100 mm,内径为30 mm和外径为120 mm,内径为35 mm;量取得到长度为100 cm的地下灌溉复合管并进行称重处理得到该质量;依据式(2)得到两种不同管径的地下灌溉复合管体积v,代入到式(3)中计算得到两种地下灌溉复合管的成型密度ρ,当计算得到的复合管成型密度不小于1.30 g/cm3即为合格;秒表记录成型长度为100 cm的两种管径的时间。两种不同尺寸的地下灌溉复合管试验结果如表4、表5所示。 表4 外径为12 cm,内径为3.5 cm的地下灌溉复合管试验结果Tab. 4 Test results of corn straw compound pipe with outer diameter of 12 cm and inner diameter of 3.5 cm 表5 外径为10 cm,内径为3 cm的地下灌溉复合管试验结果Tab. 5 Test results of corn straw composite tube with outer diameter of 10 cm and inner diameter of 3 cm v=π×(R-r)2×h (2) 式中:R——复合管外径,cm; r——复合管内径,cm; h——复合管长度,cm。 (3) 式中:m——复合管质量,g。 3.3.1 分析复合管成型性能的影响因素 如图3所示为地下灌溉复合管成型性能分析图。 (a) 地下灌溉复合管成型密度平均数 (b) 地下灌溉复合管成型密度标准差 图3 地下灌溉复合管成型性能参数Fig. 3 Forming performance parameters of composite pipe for underground irrigation 图3(a)中X轴表示试验类型分三种:类型A代表试验表中的试验号1、2、3;类型B代表试验号4、5、6;类型C代表试验号7、8、9,Y轴代表三种试验类型对应的地下灌溉复合管成型密度的平均数。从图3(a)可以看出:随着含水率的变化,三组类型复合管成型密度的变化趋势相同且外径为12 cm的复合管的成型密度比外径为10 cm的复合管的成型密度小。 图3(b)中X轴代表内容同图3(a),Y轴代表三种试验类型对应的地下灌溉复合管成型密度的标准差。从图3(b)可以看出:随着含水率的增加,成型密度标准差逐渐减小,说明试验类型C相较于A和B的成型密度更稳定。 3.3.2 分析复合管成型时间的影响因素 从图4可以看出:通过对两组不同管径的试验类型下出料时间的变化情况进行拟合发现,随着试验编号增加,出料时间呈减小趋势且外径为10 cm的复合管成型时间变化趋势更明显。且两组试验出料时间最小所对应的同为试验编号9,即当混合物含水率在26%,绞龙轴转速在488 r/min,物料喂入量在170 kg/min时,既保证了玉米秸秆复合管出料的连续性,出料速度相对较快,该组合类型复合管成型时间最短。 图4 地下灌溉复合管成型时间Fig. 4 Forming time of corn straw compound pipe 通过计算得到两种不同管径成型100 cm的时间平均在7.48 s左右,即地下灌溉复合管成型速率为0.13 m/s,考虑到后期地下灌溉复合管成型装置要在拖拉机的牵引下行走并提供动力,配合玉米秸秆还田机使用,因为复合管成型速率较慢,本着拖拉机的行驶速度与复合管成型速率基本保持同步的原则,导致玉米秸秆还田机工作效率偏低。 本文中地下灌溉复合管成型装置还需要以提高出料速度为研究目的,进行离散元仿真分析,探究影响复合管成型速率的因素,提高玉米秸秆还田机工作效率,为地下灌溉复合管成型装置的结构优化提供技术参考。 本文设计研发了一种地下灌溉复合管成型装置,采用正交试验对复合管的成型性能进行了初步分析,确定了混合物料压缩成型过程中各因素的最佳配合,为玉米秸秆还田技术提供了一定参考,主要得出以下结论。 1) 通过理论计算设计地下灌溉复合管成型装置,其中搅拌部件的性能参数为主动齿轮轴的转速为488 r/min,且传动比为1.2,从动齿轮轴1的传动比为0.8;挤压成型部件的螺距s=80 mm、外径D=100 mm、轴径d=30 mm,绞龙输送量Q=3 t/h。可以满足将作物秸秆粉碎与土壤按不同比例掺量混合,挤压形成空心圆管状的复合管材的性能要求。 2) 台架试验表明:在含水率20%~26%的区间中,在保证玉米秸秆复合管满足性能要求,即复合管密度不小于1.30 g/cm3,随着含水率的递增,玉米秸秆成型密度先递减再递加,且成型密度离散性越来越小,玉米秸秆复合管性能更加稳定。当混合物含水率在26%,绞龙轴转速在488 r/min,物料喂入量在170 kg/min时,既保证了玉米秸秆复合管出料的连续性,出料速度相对较快。2.3 挤压成型部分物料输送功率

3 台架试验与分析

3.1 试验因素水平的确定

3.2 试验条件

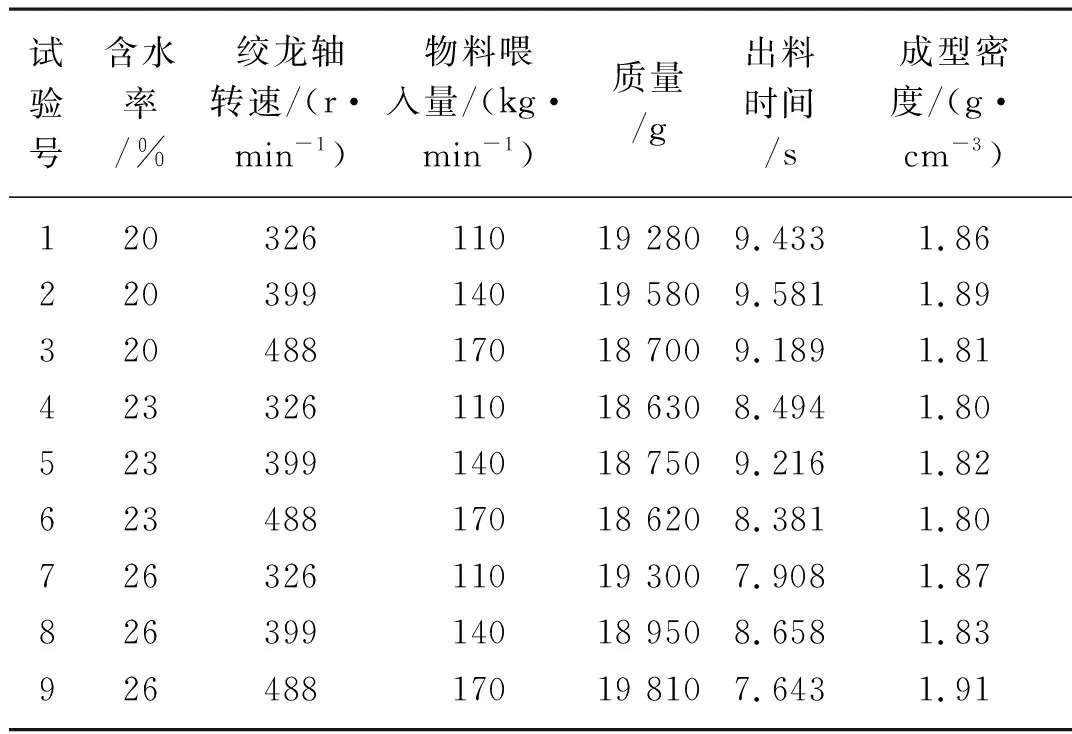

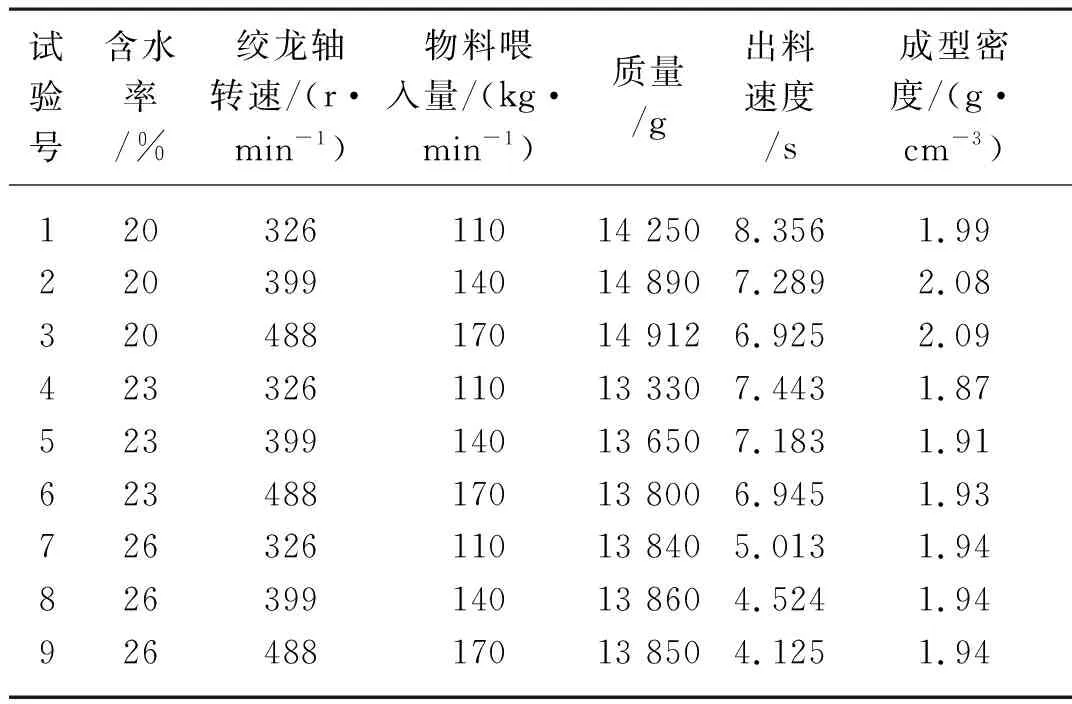

3.3 试验结果与分析

4 结论