摩擦对T 型管内高压成形影响有限元分析

李瑞玲,赖明波,陈清根,钱未騻

(航空工业洪都,江西 南昌, 330024)

0 引言

最早在20 世纪40 年代,管材胀形技术由国外学者首先提出,之后20 年间,美、日等国开始研发管材胀形相关产品,直到20 世纪70 年代末80 年代初,德国率先进行管材胀形基础研究。 此后,管材胀形技术就进入了突飞猛进的时代,并成为现代制造业的主要发展技术之一。随着工业技术的发展,现代化科技水平的飞跃, 塑性成形技术越来越成为一种关键技术,尤其是在汽车领域。早在20 世纪70 年代,德国就已经在汽车领域率先采用了管材胀形工艺。 进入21 世纪以来, 汽车制造业的飞速发展给汽车零部件的生产提出了更高要求,汽车制造业不得不寻求新的道路、新的发展和新的技术。 在考虑到安全问题的前提下,越来越多的汽车产业追求减重、燃耗和成本的降低。 因此,作为实现该目标非常好的方法之一,管材胀形工艺得到广泛的研究,并且取得了一定的成绩。

本文利用DYNAFORM 软件对LF2M 薄壁铝合金管进行内高压成形的数值模拟,探讨液压成形三通管在不同摩擦系数下支管高度、壁厚差、最小壁厚及关键部位壁厚变化,观察整体成形质量,为之后的成形试验奠定基础。

1 三通管内高压成形原理

三通管内高压成形工艺以直管或者预变形的管坯作为预成形件,管件内部压力和两端轴向进给的共同作用使管坯沿模具型腔发生塑性变形, 如图1 所示。 其成形过程可分为3 个阶段:

图1 T 型三通管内高压成形原理

1) 成形初期,左右冲头同时向中间进给,密封管坯两端,进油孔快速往管坯里注水,进行增压,同时左右冲头推动管材,往中间进给补料;

2) 成形中期, 内压力和轴向进给量以一定的匹配关系使支管逐渐突出成形;

3) 成形后期,左右进给量逐渐减少,内压持续增加,直至支管达到一定高度,左右冲头停止,稳压,试验结束。

由于三通管是中间对称零件,变形形状复杂,并且成形支管高度必须能够保证后期机械加工及焊接需求。而对于内高压成形三通管,影响因素较多,其中最重要的是管材与模具间的摩擦。若摩擦系数过大,则在成形时管坯材料流动性差,易起皱;若摩擦系数过小,则成形时管坯材料流动性好,易堆积。所以,在良好的匹配关系下,合理的摩擦系数更是成形出符合要求的三通管的关键。

2 有限元模型及模拟方案

本文采用三维软件CATIA 进行三维模型图绘制,其中,管坯直径为32mm,厚度为1mm,长度为180mm,支管直径为32mm,过渡圆角为4mm,模具与管坯之间间隙为0.1mm。如图2(a)所示。三维模型包括5 个部分:型腔、顶缸、管坯、左冲头、右冲头。 导入到专业数值模拟分析软件Dynaform 中构建1/4 模型,如图2(b)所示,模型由1355 个壳单元组成,其中包含1294 个四边形单元,61 个三角形单元。 型腔、左右冲头及顶缸设定为刚体。 管坯材料为防锈铝合金(LF2M),材料参数见表1。

表1 材料和模型参数

图2 三维模型及有限元模型

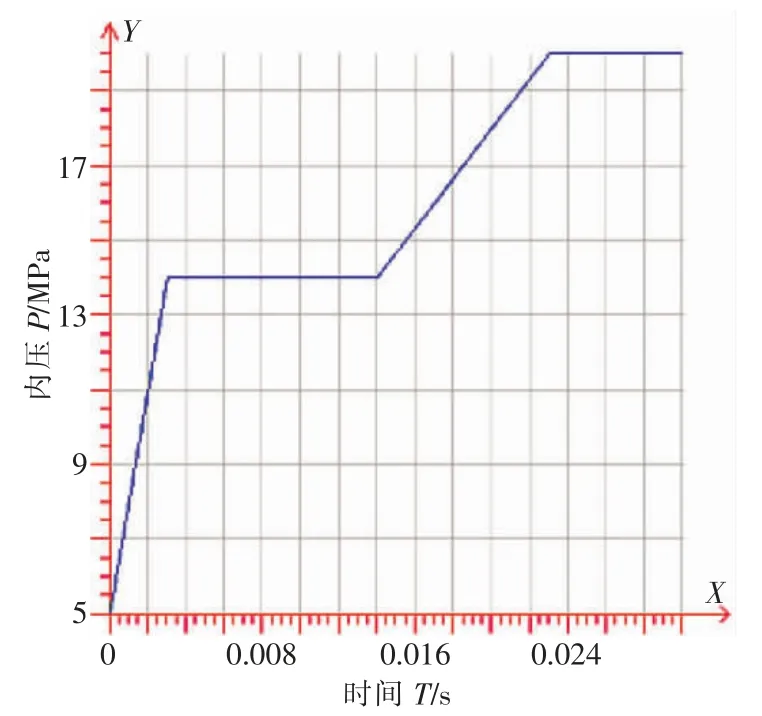

模拟中左、右冲头进给总量为60mm,最大内压为20MPa,进给总时间为0.3s。在成形过程中,随着补料的进行,内压持续增加。 图3 为模拟过程汇总的内压随时间变化曲线。 T 型三通管内高压成形时,在相同加载路径下,对摩擦系数分别为0.2、0.15、0.125、0.1、0.06、0.01 进行模拟分析。

图3 内压随时间变化图

3 模拟结果分析

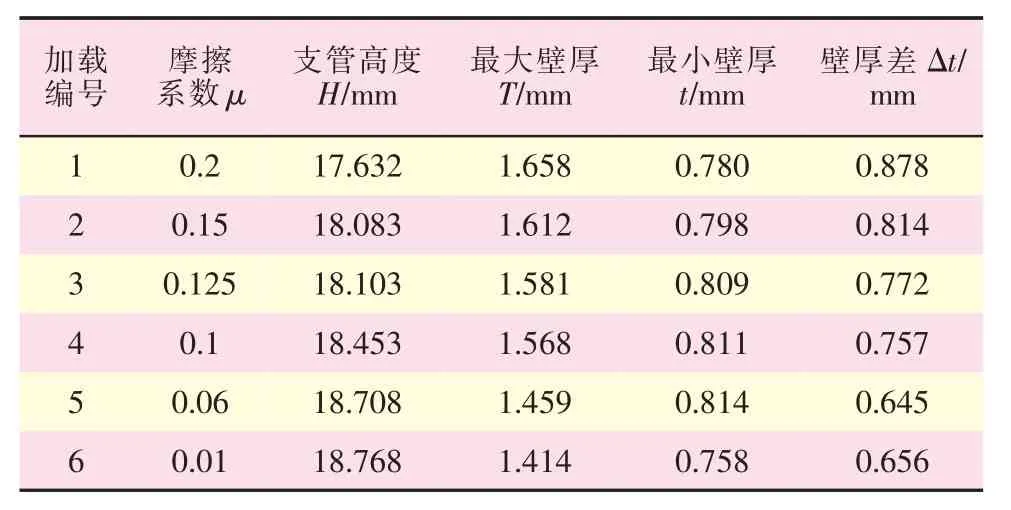

模拟结果如表2 所示。结果表明:当其他量设为定量,只考虑摩擦系数的影响时,摩擦系数减小,支管高度逐渐增加,由于摩擦系数的降低,材料往支管型腔的补偿量增加,支管高度随之增加。 最大壁厚随着摩擦系数的降低也逐渐降低, 由于摩擦系数的降低,材料的流动能力增强, 减少了直管处材料的堆积能力。然而从表中观察到,摩擦系数过大或者过小,最小壁厚都相对较低,在摩擦系数为0.01 时,最小壁厚值最小。 从表2 结果分析各项参数,即摩擦系数为0.06时,支管高度较高,减薄率在20%以内,且壁厚差值最小,为最理想状态。

表2 不同摩擦系数模拟结果

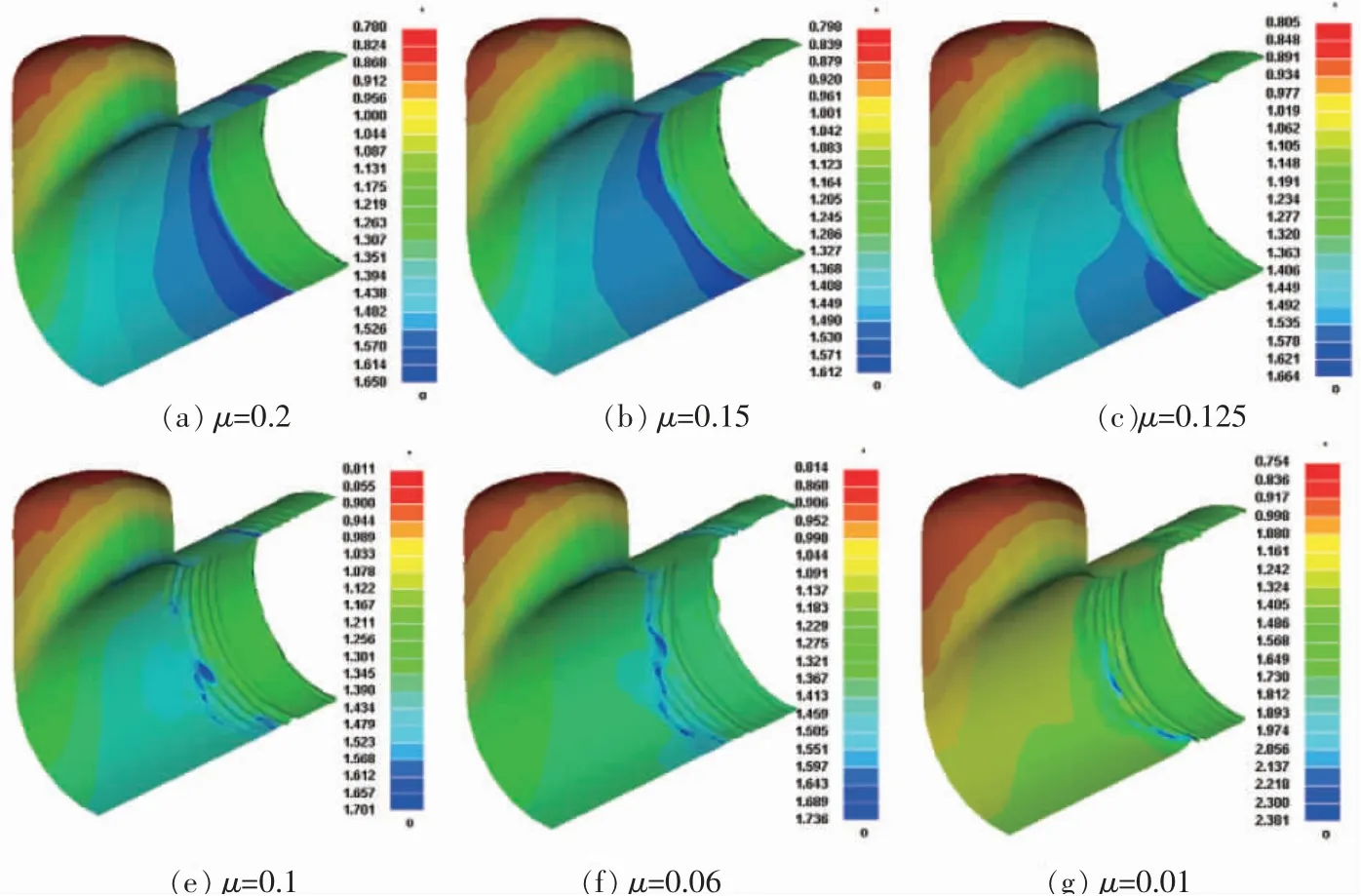

不同摩擦系数模拟结果如图4 所示。 由图可知,管件最大壁厚随着摩擦系数的降低逐渐降低;在直管区域,随着摩擦系数的降低,壁厚分布越均匀。摩擦系数较大时, 壁厚呈现从直管中间开始向管端逐渐增加,层次分明;摩擦系数较小时,直管区域的壁厚云图逐渐均匀,尤其在摩擦系数为0.06 时,可直管区域的云图分布最为均匀。 当摩擦系数为0.2 时,管端部位的壁厚局部增厚明显,而随着摩擦系数的降低,逐渐趋于均匀。 这几种不同摩擦系数的模拟差别非常大,说明摩擦是三通管内高压成形的重要影响因素之一。

图4 不同摩擦系数模拟结果

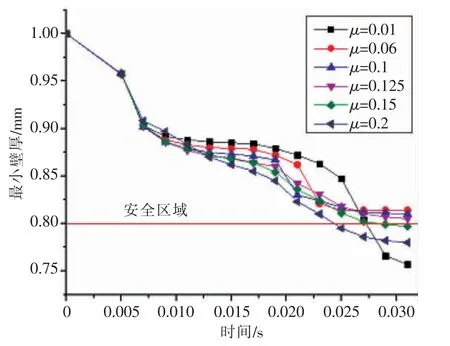

分析在6 种不同摩擦系数下,三通管最小壁厚变化,如图5 所示。从图中可观察到,摩擦系数为0.06~0.125 时, 最小壁厚在安全范围内。 分析模拟结果可知,摩擦系数过大或者过小都会导致最小壁厚超过安全区域。 当摩擦系数过大时,摩擦力阻碍了材料的补偿量,导致支管顶部壁厚减薄并破裂;当摩擦系数过小时,发生过润滑现象,材料没有阻力,在两端轴向加载下,直管区域很容易发生起皱、折叠,导致材料补偿到支管过少,使支管顶部壁厚减薄,从而破裂。 所以,摩擦系数是决定最小壁厚的关键因素。

图5 不同摩擦系数下最小壁厚变化

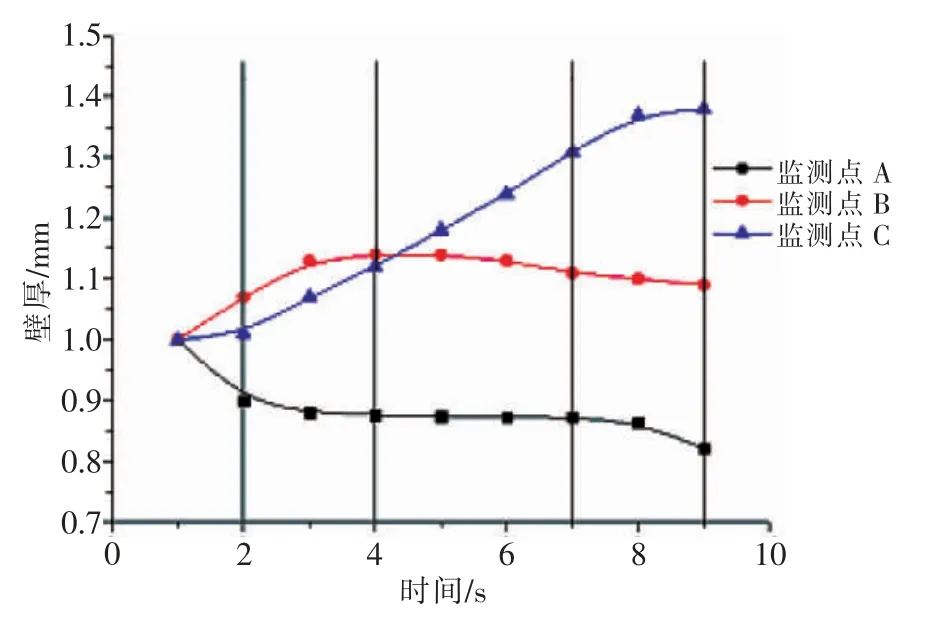

图6为整体液压成形数值模拟过程中,支管顶部观测点A、过渡圆角观测点B 和直管底部观测点C的壁厚随时间的变化规律。从图中可知,在液压成形的初期和中期,观测点A 处壁厚减薄,过渡圆角B 及直管底部C 点的壁厚增加。在成形后期,支管顶部A点壁厚趋于一个平均值;过渡圆角观测点B 壁厚下降; 直管底部观测点C 的壁厚增加较快。 在成形阶段,支管顶部观测点A 的壁厚逐渐减少,过渡圆角观测点B 的壁厚减少但变化缓慢, 直管底部观测点C处壁厚逐渐增加。

图6 关键点壁厚随时间变化规律

4 结论

摩擦系数决定支管高度、最大壁厚及最小壁厚。模拟结果显示,过大或过小的摩擦都会影响三通管的成形。随着摩擦系数的降低,支管高度增加,壁厚减小,但摩擦系数过小导致支管顶端减薄严重,易发生破裂。所以,摩擦是决定三通管内高压成形的关键因素之一,采用合适的摩擦环境、选取合适的摩擦系数能够成形出合格的T 型三通管零件。