塑料喷涂共性工厂VOCs废气治理工艺分析

邓庆良

(广东环大环境科技有限公司,广东 东莞 523000)

0 引言

近年来,随着污染防治攻坚战的不断推进,建设项目环保审批越来越严格,其中广东省工业发达城市新建、扩建的石化、化工、工业涂装、包装印刷等VOCs排放重点行业及重点工艺项目,按环保政策规定必须进入共性工厂内建设才能审批。

在生活用品、电子产品、汽车零部件外壳等的生产中,塑料喷涂是必不可少的生产工序,其原材料为尼龙、聚丙烯、聚碳酸酯等,油漆以紫外光固化油漆(UV油漆)及油性油漆为主,这些企业属于工业涂装VOCs排放重点行业。由于这些产品的需求量大,利润高,投资者会出资新建或扩建工厂,谋求更大的收益。

塑料喷涂行业在生产时会产生漆雾及VOCs废气,这些废气必须经过处理并达标后才能排放。目前VOCs废气治理方法主要有吸收法、吸附法、燃烧法、生物法等及其组合工艺。下文根据塑料喷涂共性工厂的实际情况,对VOCs废气治理工艺进行分析及论述。

1 VOCs废气治理方法简述

1.1 活性炭吸附

活性炭具有高度发达的孔隙构造,其多孔结构提供大量表面积,孔径大小范围在1.5 nm~5μm,孔容积达0.2~1.0 cm3/g。当VOCs废气与活性炭充分接触时,会产生范德华力,从而将废气中的有害物质吸到活性炭的孔隙中。这个过程不发生化学反应,吸附过程快,可逆且无选择性。

衡量活性炭吸附能力最重要的指标是碘值,碘值越高,活性炭吸附能力越强,处理效果越好。吸附过程是放热反应,会使环境温度升高,环境温度越高,吸附效率越低。当废气温度≤40℃、湿度≤50%、颗粒物含量≤1 mg/m3时,活性炭吸附效果最好,净化效率为50%~80%[1]。

活性炭吸附有以下优点:①投资费用低,能耗低。②操作简单。③耐酸碱腐蚀。其缺点有:①活性炭孔易堵塞,导致不能吸附,也不能再生。②活性炭易吸附饱和。③对混合气体的吸附性能较弱。④脱附在120℃以下进行,脱附不干净。

1.2 沸石分子筛吸附

沸石分子筛是指那些具有分子筛作用的天然及人工合成的晶态硅铝酸盐。沸石分子筛转轮是由沸石、黏结剂、助剂等材料烧结而成的一种蜂窝状圆盘形设备,分为3个区域,5/6是吸附区,1/12是脱附再生区,1/12是冷却区。运行时转速为3~5 r/h,浓缩倍数为3~30倍,需根据废气浓度选择浓缩倍数。

吸附区:利用多孔结构将有害物质吸附到沸石分子筛的孔隙中,净化效率为90%以上;脱附再生区通过脱附加热器升温到约180℃的气体,将浓缩后的高浓度VOCs废气脱附出来,经过接入催化燃烧炉或蓄热式热力焚烧炉等处理后排放;冷却区将脱附再生后的沸石进行降温,沸石吸附温度须低于40℃,湿度需小于80%[2]。

沸石分子筛吸附的优点有:①吸附效率高,吸附性能稳定。②沸石不燃,安全性好,脱附干净。③不产生二次污染。④适用范围广。其缺点有:①投资成本高。②运行成本高。

1.3 催化燃烧炉

催化燃烧炉(CO)基于废气中有机物可以燃烧氧化的特性,通过燃烧将废气中可氧化的组分转化为无害物质。催化燃烧采用催化剂可以降低废气氧化所需的活化能,并提高反应速率,在较低的温度下(250~350℃)进行氧化燃烧,使有害物质迅速氧化成二氧化碳和水蒸气。净化效率高达95%。

CO通常由催化剂、换热器、加热器和燃烧室构成。处理VOCs废气时,需预热至250~350℃,然后通入废气,吸附于催化剂表面,发生无焰燃烧,从而达到净化的目的。催化剂分为贵金属和过渡金属两类,贵金属主要有铂、钯,载体多采用氧化铝或天然沸石,在温度较低时活性高,对各种成分选择性小,具有高活性;过渡金属由铜、铬、锰、钴、镍等的氧化物经过活化制成,活性较低,耐磨和耐热性差[3]。

CO的优点有:①净化效率高。②无二次污染。③与RTO比,投资成本低,运行成本低。其缺点有:①催化剂易中毒。②VOCs组分适应性差。③不同催化剂的价格、性能差异较大。④用电能预热时不能处理低浓度废气。

1.4 蓄热式热力焚烧炉

蓄热式热力焚烧炉(RTO)利用燃气或燃油等辅助燃料燃烧,将混合气体加热,使有害物质在高温作用下分解为无害物质。热力燃烧常用RTO处理工艺,有二室RTO、三室RTO及旋转RTO。

RTO主体结构由蓄热室、燃烧室、阀门和烧嘴组成。将废气加热升温至750~850℃左右,使废气中的有害物质氧化分解为无害的二氧化碳和水蒸气;氧化时高温气体的热量被蓄热体“贮存”起来,用于预热新进入的废气,从而节省升温所需要的燃料消耗,降低运行成本。在氧化室中,废气再由燃烧器补燃,加热升温至设定的氧化温度。氧化室有两个作用:①保证废气达到设定的氧化温度。②保证有足够的停留时间使废气充分氧化。

二室RTO不设吹扫功能,切换气体流动方向时,切换阀到燃烧室之间蓄热区域的气体空间(死区)未经氧化反应的废气与净化后的废气一同排出,净化效率为95%左右。三室RTO和旋转RTO设有吹扫功能,能解决死区未经处理废气被带出排放的问题,处理效率分别为98.5%、98%[4]。

RTO的优点有:①可适应VOCs组成和浓度的变化、波动。②对废气中夹带少量灰尘、固体颗粒物不敏感。③热效率高达95%。④净化效率高。⑤装置使用寿命长。其缺点有:①设备重量大、体积大。②投资成本高。③预热时间长,运行成本高。

2 塑料喷涂共性工厂VOCs废气治理工艺选择

2.1 UV油漆喷涂废气治理工艺选择

UV油漆含有分子量不大,而分子内有可聚合官能团的单体及低聚物,处理这种废气的难点在于漆雾的预处理,常用的水喷淋冲洗、阻漆棉、袋式过滤都不能彻底解决预处理问题。预处理没做好,意味着UV漆雾会进入后续处理设施,而活性炭、沸石分子筛、催化剂一旦堵塞,将会丧失净化功能。目前没有很好的预处理方法。

最佳办法是直接使用RTO工艺,将UV漆雾在750~850℃的高温下烧毁。废气量及VOCs浓度直接影响RTO的投资及运行成本,风量越低,VOCs浓度越高,投资及运行成本越低;反之,投资及运行成本越高。UV喷涂废气量与喷涂柜的尺寸及喷枪数量有关,每个喷涂柜风量约为15 000 m3/h。共性工厂的UV喷涂废气量大,但VOCs浓度一般不高于300 mg/m3。综上所述,由于废气量大,且不能浓缩,需要不断利用燃气或燃油保持炉内温度,导致造价高、运行成本高。

2.2 油性油漆喷涂废气治理工艺选择

油性油漆由成膜物质(树脂、乳液)、颜料、溶剂和添加剂(助剂)组成,在喷涂过程中,溶剂挥发形成漆雾和VOCs废气。处理油性油漆喷涂废气需先预处理漆雾,再去除VOCs废气。

漆雾预处理工艺依次经水帘柜、气旋水喷淋塔惯性重力、离心力的作用,及高效过滤器阻隔作用去除漆雾。

废气经预处理后,可根据工况选择以下工艺进行废气治理。

2.2.1 活性炭+CO工艺

活性炭使用一段时间后吸附效果明显变差,可采用在线脱附活性炭,恢复其吸附性能。在线脱附需设活性炭吸附备箱,当其中一箱体脱附时,启用备箱进行吸附,脱附频率控制在每天一脱或隔天一脱,以此保证吸附效率。

活性炭+CO工艺(图1)适用于最高产生浓度低于150 mg/m3的情况。活性炭脱附数次后,净化效率会明显降低,因为部分高沸点有机物不能在120℃的温度下脱附出来,孔隙被这部分有机物占有,容易导致排气超标。当发现活性炭吸附效率大幅下降时,需立刻更换活性炭。此工艺投资、运行成本低。

图1 活性炭+CO工艺

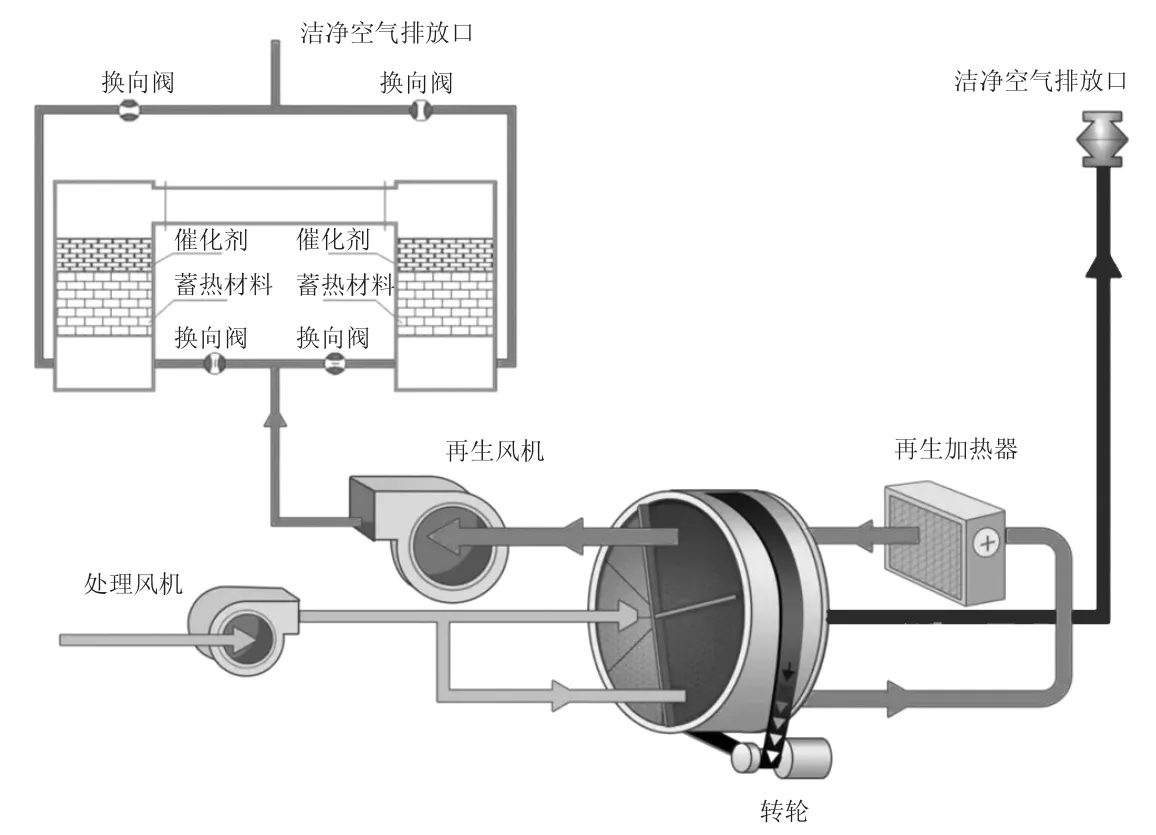

2.2.2 沸石分子筛+CO工艺

沸石分子筛+CO工艺(图2)适用于最高产生浓度低于300 mg/m3的情况。通过沸石分子筛,吸附、脱附、冷却同时进行,吸附后废气排放。浓缩到适当倍数的废气经再生加热器脱附后进入CO设备,控制CO设备在此浓度下少供甚至不供能量,把废气氧化成无害的二氧化碳和水。此工艺投资、运行成本适中。

图2 沸石分子筛+CO工艺

2.2.3 沸石分子筛+RTO工艺

沸石分子筛+RTO工艺(图3)适用于最高产生浓度低于300 mg/m3的情况。沸石分子筛采用上述相同的工艺,控制RTO设备在此浓度下少供甚至不供能量,在高温下将废气氧化成无害的二氧化碳和水[5]。与沸石分子筛+CO工艺比,此系统运行更稳定,受干扰更小;由于此工艺使用的设施体积比较大,需要达到的反应温度更高,所以投资成本和运行成本高。

图3 沸石分子筛+RTO工艺

2.2.4 CO工艺和RTO工艺

CO适用于最高产生浓度为600 mg/m3的情况,RTO适用于最高产生浓度为1500 mg/m3的情况。如果浓度低于预定值,保证达到反应温度需要增加能耗,不仅增加运行成本,长时间运行还会损坏设备。这两种工艺投资和运行成本最高。RTO工艺相较CO工艺,投资及运行成本更高。

3 结语

塑料喷涂共性工厂的UV油漆喷涂废气宜采用RTO工艺,该工艺能解决UV漆雾,并保证VOCs废气达标,但投资成本及运行成本极高。

塑料喷涂共性工厂的油性油漆喷涂废气治理工艺须根据最高产生浓度进行选择,VOCs浓度越高,需要投入的成本越高,选择的原则是既能使排放达标(≤30 mg/m3),又节省投资及运行成本。

当VOCs浓度≤150 mg/m3,选用活性炭+CO工艺;当150 mg/m3≤VOCs浓度≤300 mg/m3,选用沸石分子筛+CO工艺或RTO工艺;当300 mg/m3≤VOCs浓度≤600 mg/m3,选用CO工艺;当600 mg/m3≤VOCs浓度≤1500 mg/m3,选用RTO工艺;当VOCs浓度≥1500 mg/m3,选用CO串联或RTO串联工艺。