基于甲醇精馏过程模拟优化的危险性与可操作性分析

刘沙沙,毕 颖

(沈阳化工大学 环境与安全工程学院,辽宁 沈阳 1110142)

甲醇,作为一种重要的化工原料,被广泛地应用于化工领域。由于甲醇化学性质不稳定,加上工业生产中工艺流程复杂,工作条件特殊,产品危险性大,容易造成中毒、火灾、爆炸等重大工业事故,轻者造成财产损失,严重时危及人类的生命。因此,为降低或避免事故的发生,开展系统的危险源辩识,并对重大危险因素进行模拟有重大的理论价值与现实意义。

开展化工行业工艺操作及工艺流程的危险源辨识,国内外研究者提出了多种安全评价分析方法。例如,故障类型和影响分析、预先危害分析、火灾爆炸指数法、模糊数学、危险性与可操作性(HAZOP)研究等。其中,HAZOP是通过应用引导词来识别出生产系统中每个工艺参数可能出现的偏差,并对不同偏差所导致的风险及危险源进行分析。该方法受到了化工行业人员的欢迎和认可。传统的HAZOP分析只能对系统的偏差进行定性描述,由于缺乏定量的评价数据,分析偏差具有主观性。国内外学者将HAZOP与过程模拟软件(Aspen Plus)相结合进行研究,已取得了较大的进展。例如,陈海岭等提出了HAZOP与Aspen Plus相结合的分析方法,首先对合成工段进行HAZOP分析,结合Aspen plus对其工艺流程进行模拟,并以苯硝化过程为例进行定量风险分析[1];廖思超等基于氯乙烯合成过程为基础,运用传统的HAZOP分析确定偏差,利用 Aspen Plus 过程模拟与Excel软件相结合的HAZOP 对偏差进行量化[2];Janošovsk等通过氨合成反应器事故进行分析,提出了HAZOP分析与仿真环境相结合的方法,对偏差进行模拟后,应用HAZOP方法对仿真数据进行采集和处理[3-4];陈鑫等基于HAZOP和aspen-plus模拟计算对氯乙烯精馏过程进行定量风险分析[5];等等。

1 HAZOP -Aspen plus风险分析

本文以年产20万吨的甲醇精馏系统为研究对象开展危险性与可操作性研究,利用HAZOP对系统中存在的危险源进行辨识,找出影响系统安全的重要工艺参数[6]。运用Aspen Plus过程模拟软件模拟甲醇精馏过程关键工艺参数的分布情况,找出关键工艺参数对系统的影响,从而使HAZOP分析量化。

甲醇精馏系统依据生产工艺过程,划分为3个节点。甲醇精馏系统节点划分情况见表1,工艺流程图见图1。

图1 过程流程图

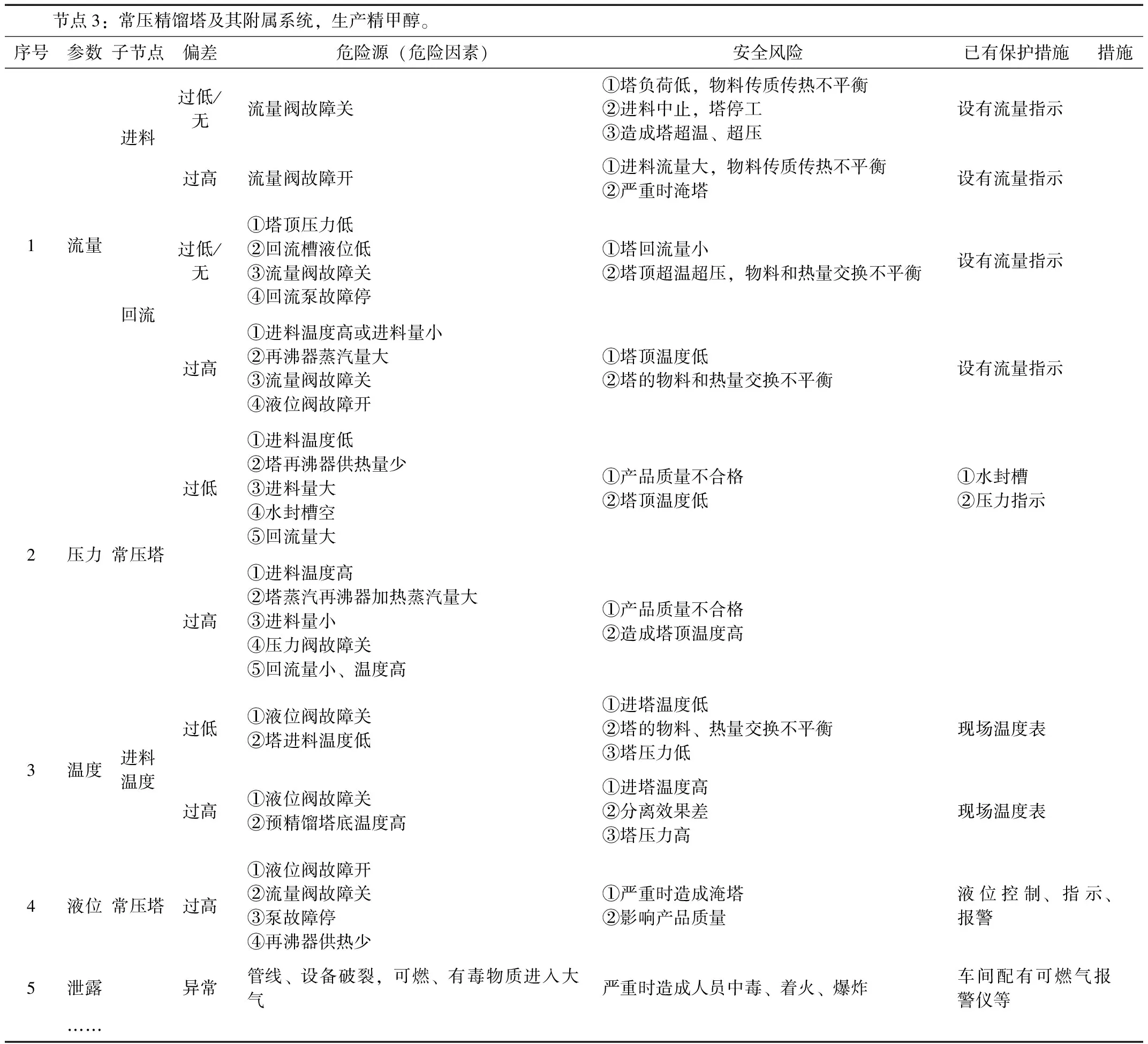

根据甲醇精馏系统的节点划分情况,分别对各个节点进行HAZOP分析。通过分析系统中参数的变化情况以及可能出现的偏差,分析出可能出现偏差的原因,找出系统中存在的潜在危险,并提出有针对性的安全预防措施。该系统划分3个节点,分析偏差56项,引起偏差的原因196项,后果严重性113项。考虑到篇幅问题,本文只针对重大潜在危险源进行HAZOP分析,以关键节点3为例,如表2所示。

对甲醇精馏系统进行HAZOP分析可知,在甲醇精馏过程中引起系统发生故障的是流量、液位、温度等关键参数,如果这些参数发生偏差,可能导致火灾、爆炸、中毒事故,危及人的生命健康和财产安全。

表2 甲醇精馏系统HAZOP分析

2 甲醇精馏过程中的模拟优化

Aspen plus中拥有大量的物性方法。由于粗甲醇中含有大量的甲醇和水,两者之间有较强的作用力,因此物性方法选择非随机(局部)双液体模型(NRTL)较为合适[7]。

2.1 工艺流程步骤

选取三塔精馏流程对工艺进行分析[8-9]:来自甲醇合成工段的粗甲醇(除甲醇外含有二甲醚、乙醇、丁醇等杂质)加热后进入预精馏塔,低于甲醇沸点的馏分(如二甲醚等)从预精馏塔的塔顶逸出。比甲醇沸点高的组分和水,通过加压塔和常压塔进行分离。粗甲醇经过预热后进入加压塔,在塔顶采出精甲醇(不含杂质)。从加压塔塔底出来的甲醇水溶液经过换热后进入常压塔的下部,塔顶馏出物在常压塔冷凝器冷却采出精甲醇,经精甲醇冷却器冷却后成为产品精甲醇。

在图1中,YJL、JY、CY分别代表预精馏塔、加压塔、常压塔。FEED是粗甲醇,3、6是产出的精甲醇。由于预精馏塔只是为了去除轻组分,产不出精甲醇,而加压塔和常压塔能产出精甲醇,且工艺参数的变化对该塔的影响比较大,为此采用严格精馏模块RADFRAC模拟塔内参数的变化情况,本文以常压塔为例进行介绍。

2.2 常压塔的模拟过程和结果

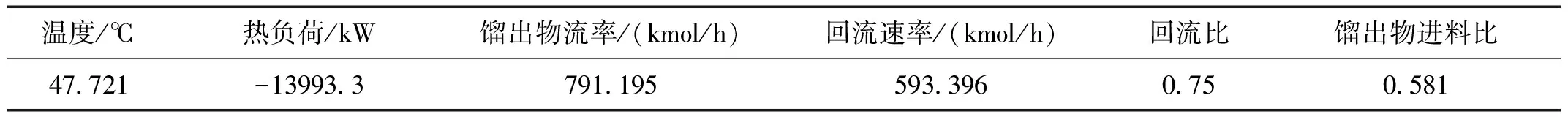

进料组成的物质的量分数为水29%,甲醇70%,丁醇1%,(为了便于处理结果,将粗甲醇中的杂醇以丁醇为代表),进料温度 60 ℃,物性方法选择NRTL进行模拟,得到初始化模拟结果,如表3所示。

表3 初始化模拟结果

塔内需要的参数设置完成以后,运用aspen plus得到简单的模拟结果,在简单模拟结果的基础之上,再进行严格的模拟计算。模拟结果显示甲醇的质量分率为0.996,水的质量分率为0.004。可知精甲醇纯度为0.996,该纯度达到了国际AA级产品标准,符合甲醇精馏对纯度的要求。

图2是回流比随理论参数变化的影响,根据经验,合适的理论板数应该在该图斜率绝对值较小的地方选择。

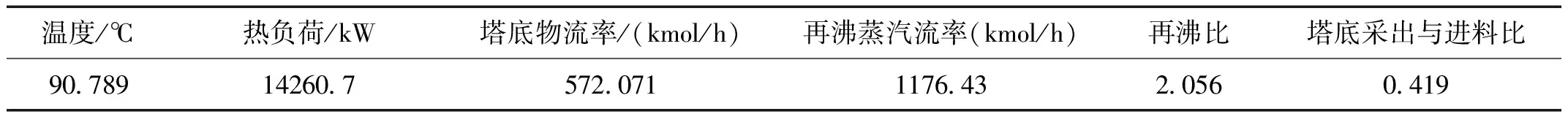

在操作中,要想有合适的物料平衡,首先确保有稳定的热量平衡和气液平衡。见图3和表4、表5。

为了更加直观地了解塔内各工艺参数分布情况,分别绘制塔内温度、压力、气相组成、液相组成、气液流量等关键参数的分布情况,见图4至图8。

图2 回流比随理论板数变化 图3 气液平衡参数曲线

表4 冷凝器热负荷

表5 再沸器热负荷

图4 塔内温度分布曲线 图5 塔内压力分布曲线

图8 塔内气液流量分布 图9 压力随物料温度变化

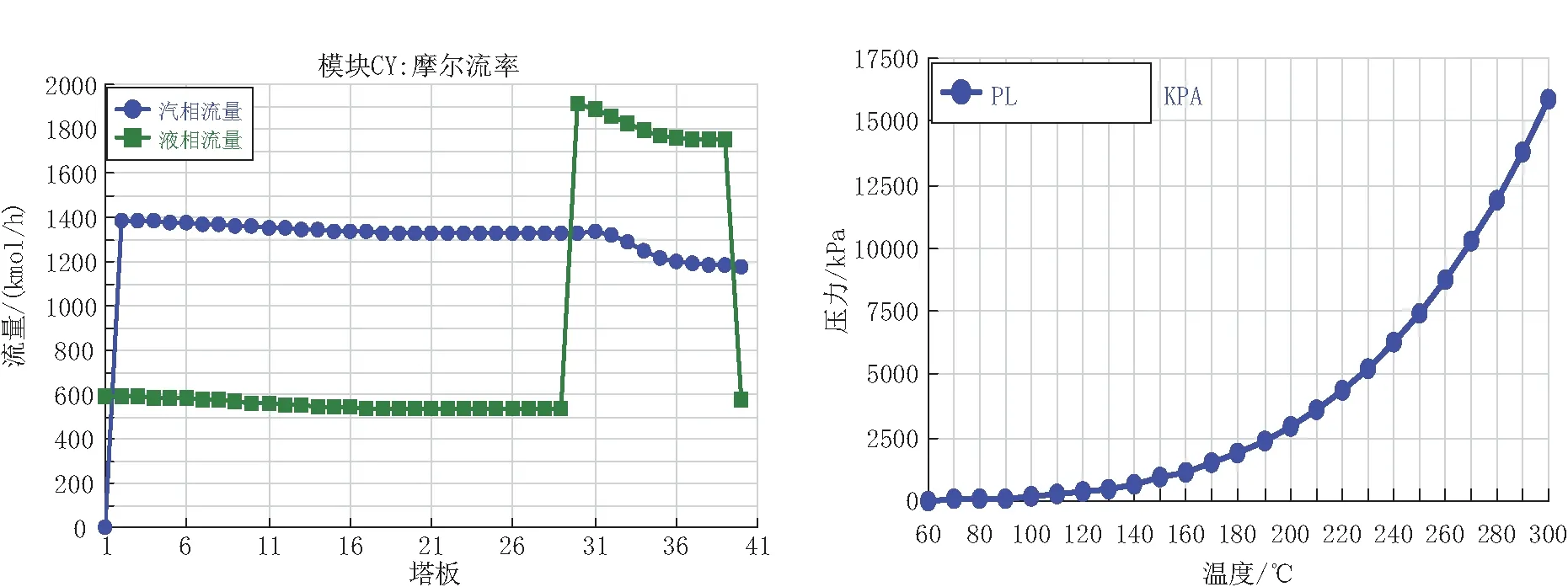

采用灵敏度分析功能模拟关键参数(温度)的变化对塔内其他参数(压力)的影响情况,如图9所示。由图9可知,随着温度的升高,压力也逐渐升高,从而导致塔破裂及火灾、爆炸事故的发生。

因此,在精馏过程中,操作者应该随时注意塔内温度、压力、流量的变化情况,如果出现差错应及时调整,从而避免由于温度、压力、流量变化太大导致事故的发生。

3 结论

在传统的危险性与可操作性的基础上,利用化工流程模拟软件对甲醇精馏过程中常压塔进行了模拟分析与优化,通过对常压塔内的参数,如温度、压力、气相组成、液相组成、气液流量等进行分析,了解这些参数对化工工艺安全的影响,使危险性与可操作性分析定量化,以指导化工工艺过程完成安全设计,严格控制工艺参数的变化情况在合理的变化范围内,避免造成伤害,为以后的工艺生产提供依据。

1)在本次甲醇精馏过程常压塔的安全模拟中,应控制反应温度在45-95 ℃。当温度超过精馏的最大反应温度,容易造成精馏塔超温超压、降低甲醇收集质量和进料温度升高,导致精馏塔出现安全事故。

2)在甲醇精馏过程中压力基本维持在85-100 kPa。当精馏过程压力过低,则会塔压不稳,出现泛塔,影响分离效果;压力过高,容易造成塔顶压力超压,稳定性降低,易出现爆裂事故。

3)在甲醇精馏过程中,回流比应在0.5-1.25之间,回流比越大,甲醇的质量就会越高,但是塔内循环量太大可能会破坏塔的正常工作,用电、用水情况也会增多,增大损耗。