PEEK复合材料用碳纤维上浆剂研究进展

邢 宇,张代军,王成博,倪洪江,李 军,陈祥宝

(中国航发北京航空材料研究院 先进复合材料重点实验室,北京 100095)

树脂基复合材料轻质高强,广泛应用于航空航天领域[1-3]。相比于热固性树脂,热塑性复合材料具有更好的断裂韧性、抗冲击性能、耐疲劳性能以及可再加工性,在苛刻的服役环境、高承载力及多功能化的使用需求下,热塑性复合材料优势显著;同时热塑性复合材料成型周期短,结合修补焊接技术可实现复合材料结构损伤修复以及无紧固件加工装配,大幅降低复合材料制造加工成本同时实现良好的结构减重。高性能热塑性复合材料是飞机和航空发动机上的理想材料,也必将是未来航空材料的重要发展方向[4-5]。

热塑性聚醚醚酮(PEEK)复合材料是公认性能最高的热塑性材料之一,其长期使用温度在250 ℃以上[5-6]。目前,发达国家关于PEEK复合材料已实现关键技术突破,拥有相对完善的产业链,具备大批量生产加工能力,形成的牌号产品在航空领域已有广泛应用。美国运输机C-130的腹部壁板、F117A战机的全自动尾翼、F-22战机的主起落架舱门和武器舱门、Rafale战斗机的发动机周边及机身蒙皮、Rotor Hub直升机的旋翼浆毂和起降支撑等[7-10]航空结构件均已采用PEEK碳纤维复合材料。PEEK复合材料在美、日等国家已走向从小型构件到中型构件、由小批量到大批量、由次承力到主承力结构的发展道路。相比于国外先进水平,国内关于PEEK复合材料的研究应用仍处于起步期,多处于实验室阶段,未形成牌号产品。中国科学院宁波技术与工程研究所、哈尔滨工业大学、吉林大学、北京航空材料研究院等国内高校研究院所针对PEEK复合材料进行了相关研究工作,也已取得阶段性进展,但研制出来的材料与国外商品化的高性能产品相比,在工艺性、稳定性及力学性能上仍有很大差距,因此工程化应用受到了极大的限制。

复合材料界面是影响材料性能的关键,界面相处于增强体与树脂基体之间,其区域内二者保持相互独立但不各自孤立,相互协调形成一个连续的过渡区[11]。界面相作为易受攻击区域,对于复合材料力学性能、耐温性能及耐湿热老化性能等方面都有重要影响[12-13]。提高复合材料界面强度的主要手段之一就是高性能碳纤维上浆剂的研发[11,14]。此外,碳纤维作为一种增强体材料应用十分广泛,但制备过程中高温炭化/石墨化处理使其表面呈化学惰性,易起毛丝,易脆断[15-17],而上浆剂铺展在碳纤维表面具有很好的保护作用,可以隔绝空气中的灰尘、水分,保持其表面活性;可以弥补碳纤维表面存在的缺陷并有效避免纤维间的摩擦,减少因纤维起毛、断裂而造成的力学性能损失;其次上浆剂可以提高碳纤维的浸润性及表面活性,更有利于后续树脂基体的浸渍和固结,改善复合材料成型工艺性[18-20]。上浆剂对于碳纤维和复合材料界面都有重要影响。

目前国内所采用的碳纤维上浆剂多为热固性环氧树脂体系,对于热塑性复合材料并不适用。热塑性树脂基体多呈化学惰性,分子结构中可交联的活性基团少,并且与传统热固性树脂在分子结构间存在较大差异,二者相容性差,界面匹配度低;同时环氧上浆剂耐温等级低,使用温度一般在250 ℃以下,而高性能热塑性树脂的加工成型温度远高于此,高温下环氧上浆剂分解失效,严重影响材料的内部质量和性能。针对不同树脂基体研制匹配的上浆剂已成为学者们研究的重点。其中可以满足PEEK复合材料使用的碳纤维上浆剂在国外已形成产品牌号,而国内关于PEEK复合材料用碳纤维上浆剂的开发仍处于实验室探索阶段,高性能上浆剂的缺失极大地限制了PEEK复合材料的工程化应用,因此研制PEEK复合材料用碳纤维上浆剂迫在眉睫。本文分析了PEEK复合材料界面特性,阐述了不同上浆剂体系的作用机理及研究进展,对PEEK复合材料用上浆剂的研制提出建议并进行了展望。

1 PEEK复合材料界面及其上浆剂特性分析

复合材料界面包括碳纤维与上浆剂、上浆剂与树脂基体两方面,上浆剂在其中连接碳纤维与树脂基体,发挥界面相桥梁的作用[11,14]。复合材料界面相是上浆剂的实际应用环境,因此研究适用于PEEK复合材料碳纤维上浆剂,应对PEEK复合材料界面特性进行初步分析。

首先,PEEK复合材料界面要具备一定的耐温性。PEEK是一种半结晶聚合物,拥有直线型高分子链结构。为了更好地浸润碳纤维,降低复合材料孔隙率,不同体系的PEEK复合材料成型温度均需要在360 ℃以上[21-22]。较高的加工成型温度也要求碳纤维上浆剂具有一定的耐温等级。耐温性不足会导致包覆在碳纤维表面的上浆剂在高温下失效分解,产生小分子挥发分,停留在高黏度树脂基体中难以排出,致使复合材料孔隙率增加,影响材料性能;高温下的分解物会成为碳纤维表面缺陷,阻碍纤维与树脂间的结合,增大了界面处间隙,破坏复合材料界面相的连续性。界面是复合材料在复杂苛刻环境下使用的薄弱位置,在受到外力的情况下,连续的界面相可以完成载荷传递,将外力载荷从树脂分散到增强体材料,充分发挥增强体与树脂基体间的协同效应;复合材料作为一种非均相材料,在高温环境下材料内部会产生内应力,拥有较高的界面强度可以有效避免应力集中而带来的内部损伤[23-24]。连续的界面相还可以有效避免煤油、盐雾等苛刻环境对复合材料的侵害[13,24-25],保持界面相的连续性是制备高性能复合材料的前提和保障。由于上浆剂耐温性不足而破坏界面相连续性,显然无法制备高性能PEEK复合材料,因此针对PEEK复合材料加工成型温度选择耐温性匹配的碳纤维上浆剂是提高复合材料界面性能的关键和前提。

其次,PEEK复合材料界面结合能力弱。PEEK分子结构中含有大量苯环,有明显的空间位阻效应,分子链呈现刚性且活性官能团含量少,难以与上浆剂发生化学结合;PEEK熔体黏度较高,对碳纤维的浸润性较差。因此在上浆剂的分子结构设计上应注重与PEEK树脂基体间的相容性,增强上浆剂-树脂基体间结合力。根据相似相容原理,分子结构相近的聚合物间会有一定的相容性。研究发现与PEEK树脂基体分子结构相近的上浆剂可以改善树脂对碳纤维的浸润性,上浆剂与树脂基体高分子链间相互穿插缠连,相比于直接的化学键合,多种次级键的作用同样可以增强界面间结合力[26-28]。将纳米材料引入上浆剂体系,可以提高碳纤维的表面能,增加表面粗糙度,加强碳纤维与树脂基体间的机械咬合[27-28]。有研究表明具有刚性结构的聚合物受其构象影响难以对碳纳米管实现完全包覆,从而在界面相产生孔隙[7,29],因此对于具有刚性骨架的PEEK树脂基体,上浆剂体系中应严格控制纳米材料的添入量及其在碳纤维表面的分布,以实现PEEK树脂对纳米填料的充分浸润。

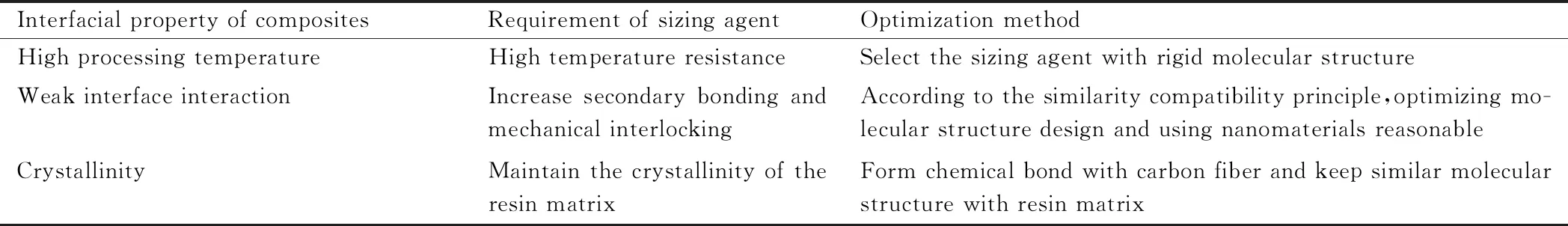

此外,PEEK复合材料界面具有结晶性。PEEK是一种半结晶聚合物,其在界面处的结晶行为也尤为重要。结构相近的上浆剂可以作为晶核,诱导PEEK在碳纤维表面结晶,研究发现靠物理作用吸附于碳纤维表面的聚合物,其高分子链倾向于保持直链伸展状态,不利于结晶过程中折叠成核,而与碳纤维间有化学键合的高分子链倾向于在碳纤维表面垂直排列,更有利于晶体增长[7,30-31]。对于具有结晶性的PEEK树脂基体,上浆剂与碳纤维间保持化学键合更有利于PEEK在复合材料界面处的结晶行为。此外,碳纤维作为刚性增强体材料,会影响其表面上浆剂高分子链构型,具有高分子链的排斥体积[29,32],上浆剂与碳纤维间的化学键合可以明显改善这一现象,提高复合材料界面性能。表1对PEEK复合材料界面特性进行了总结。

表1 PEEK复合材料界面特性及上浆剂优化方案

2 PEEK复合材料用上浆剂研究进展

基于PEEK复合材料特性,研究人员开展了不同树脂体系上浆剂的研究,以期改善PEEK复合材料界面性能。其中主要包括改性PEEK、聚酰亚胺前驱体、聚醚酰亚胺等。

2.1 改性PEEK

针对PEEK复合材料,采用PEEK本体树脂作为上浆剂可以避免上浆剂与树脂相容性问题,同时可以最大限度地利用PEEK结晶性,具有天然优势。但PEEK分子结构稳定,在普通常用溶剂中难以溶解,不利于碳纤维上浆工艺性。因此,如何将PEEK应用于碳纤维上浆剂成为研究者们关注的重点。

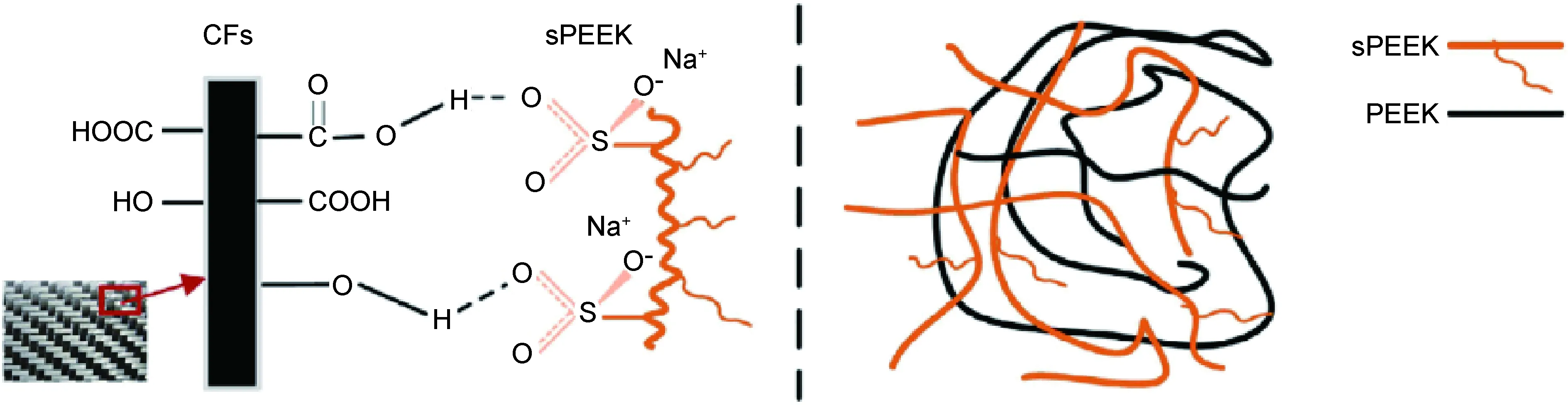

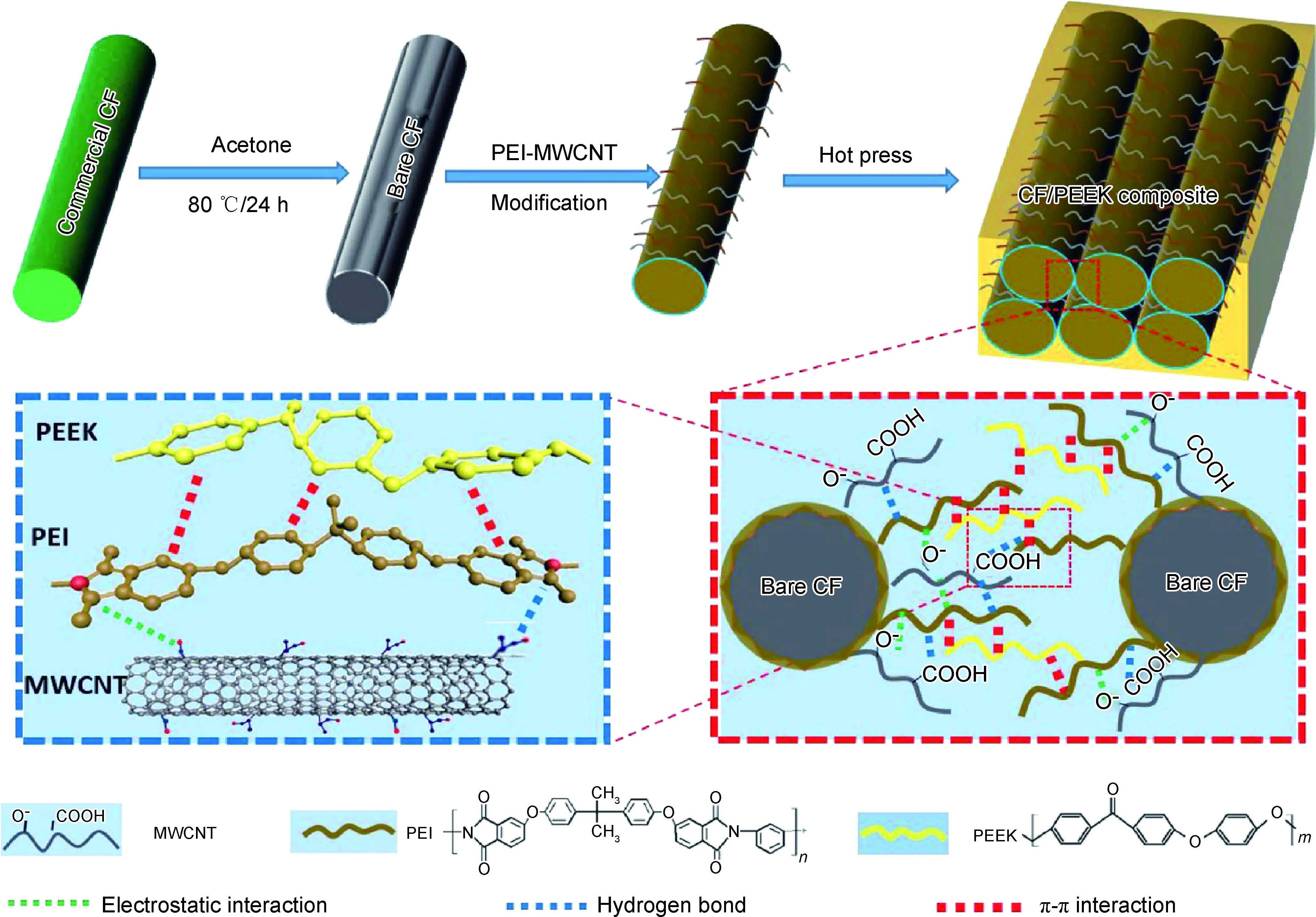

Su等[33]将PEEK粉料溶解在浓硫酸中进行磺化处理,经水洗干燥后再将磺化PEEK(sPEEK)复溶于去离子水中配得水性sPEEK上浆剂。磺化PEEK仍保持其主体分子结构,同时可与碳纤维表面处理后形成的极性基团发生氢键效应,实验结果表明上浆后碳纤维表面能明显提高,复合材料层间剪切强度(ILSS)提升26.8%,达到73.8 MPa。Gao等[34]采用已功能化单体(—SO3Na)合成sPEEK并溶解在DMSO中配成溶液,可以更好地控制PEEK磺化度。将碳纤维织物在该溶液中浸渍后制备PEEK复合材料,发现复合材料孔隙率有明显降低,保持在1%以下,且界面相互作用增强(如图1所示),复合材料层间剪切性能和拉伸性能提高45.6%和11.2%。

图1 sPEEK作用机理示意图[34]

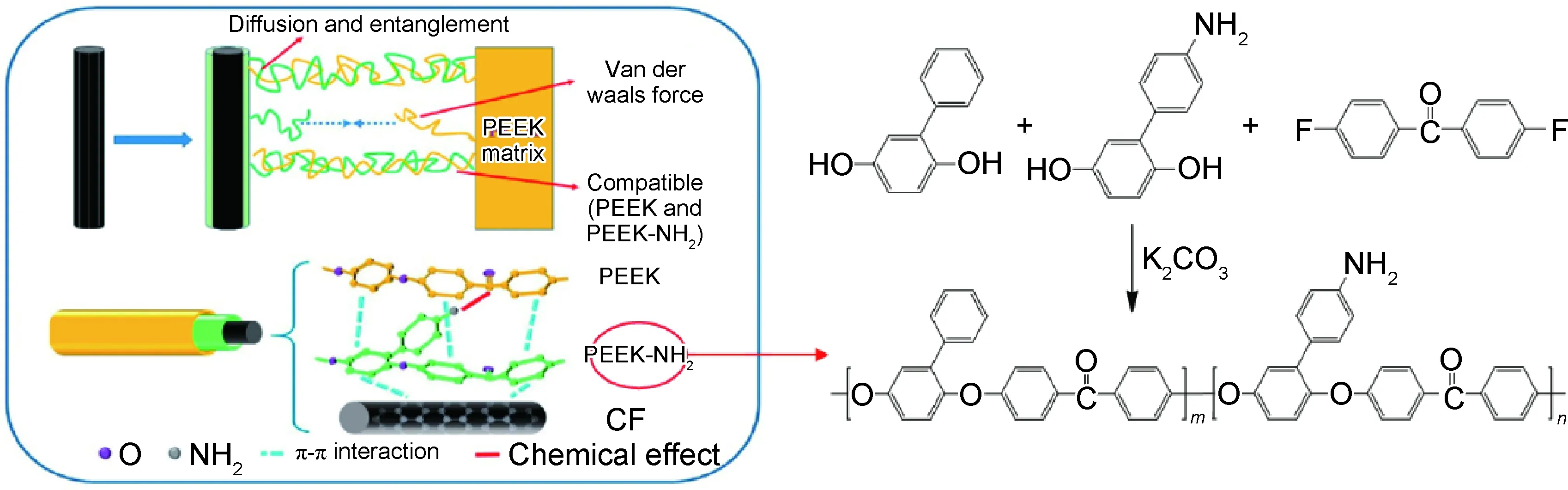

用浓硫酸将PEEK粉末溶解磺化制备工序简单,但对工艺设备要求较高;采用已经功能化单体合成sPEEK避免了浓硫酸的使用,但合成工艺及后续溶剂去除相对复杂。此外,磺酸基在高温下的热稳定性较差,在长期高温承载的应用环境中会对复合材料界面造成损伤。因此,研究人员开展了PEEK氨基化改性研究。Hassan等[35]利用氧化还原反应将—NH2接入PEEK分子链,并与DMF配成上浆剂溶液实现碳纤维上浆。研究发现接枝的氨基可以与活化后的碳纤维形成化学交联,在碳纤维表面形成PEEK颗粒包裹,并且氨基的高极性可以提高碳纤维表面能,改善树脂基体的浸润性,提高界面强度。随PEEK氨基化程度升高,复合材料层间剪切强度也逐渐提高至峰值。Yan等[36]采用4-氨基苯基对苯二酚、苯基对苯二酚以及4,4′-二氟二苯甲酮单体合成PEEK-NH2,并通过引入表面活性剂(CTAB)制备水性PEEK-NH2上浆剂,该上浆剂放置3个月无明显沉淀,具有良好的储存稳定性;上浆后碳纤维复合材料层间剪切强度达到88.7 MPa,通过复合材料断口形貌的观察也表明上浆剂与树脂基体间有较强的结合力,上浆剂界面作用机理如图2所示。氨基化改性可提升复合材料界面性能,但氨基的高活性、温度敏感性容易引发体系内的副反应,在复杂环境中的化学稳定性有待进一步研究,在追求改性PEEK与碳纤维或树脂基体间发生强相互作用的同时,也在一定程度上破坏了PEEK原有的结晶性。

图2 氨基化改性PEEK上浆剂界面作用机理[36]

Yang等[37]采用PEEK基体为原料,通过亲核取代反应合成聚醚醚酮-1,3-二氧戊环,该产物可溶解于DMF等有机溶剂且水解后为本体树脂,利用该产物作为上浆剂可在碳纤维表面实现结晶性PEEK包覆,由于保持了良好的结晶性,复合材料体现出优异的耐溶剂性能,微滴包埋法测得复合材料界面剪切强度(IFSS)也高达83.13 MPa。Wang等[38]在上浆剂分子结构设计上采用苯乙炔基封端,并在碳纤维表面进行电化学还原处理形成苯乙炔基提供反应交联点,在后续热处理过程中实现碳纤维与上浆剂间化学键合;该上浆剂在强酸环境下处理10 h可水解脱除侧基,恢复其与PEEK基体间的结晶性。经测试后验证复合材料界面性能显著提升,IFSS由43.42 MPa提升至103.12 MPa,ILSS由58.42 MPa提升至97.43 MPa。表2[33-38]对改性PEEK的分子结构及增强后复合材料界面性能进行了总结。

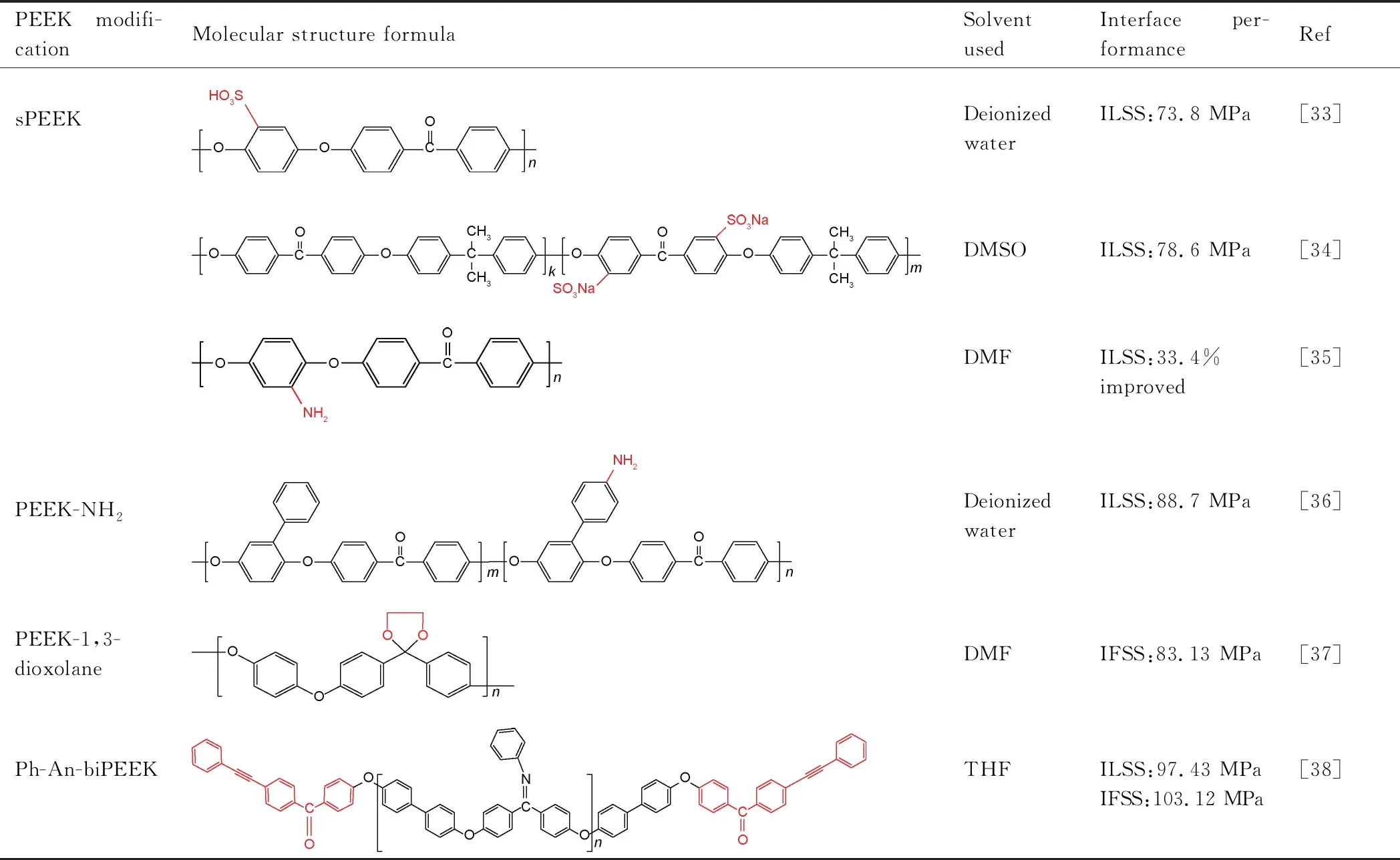

表2 改性PEEK分子结构式

相比于较为复杂的化学改性,引入纳米材料是一种简单有效的方法。石墨烯、碳纳米管等低维碳材料具有很好的工程应用价值和前景,对于复合材料界面结合能力的提升有很大作用[39-40]。Lyu等[41]利用羟基化PEEK接枝多壁碳纳米管(M-HPEEK),并在有机溶剂中形成悬浮液实现碳纤维上浆。碳纳米管的引入显著提高上浆后碳纤维表面能,增加了纤维基体间的物理黏附;M-HPEEK与碳纤维之间的氢键效应和芳香环间的π-π共轭作用,加固了界面黏附,复合材料层间剪切及弯曲性能提升73%(84.7 MPa)和163.2%(906.2 MPa)。

PEEK化学改性可以改善其在有机溶剂中的溶解性,实现碳纤维上浆工艺。改性后PEEK仍保持其主体分子结构,与树脂基体间有良好的相容性,上浆后复合材料界面性能有明显提升。此外,上浆剂在界面相的结晶性可以很好地抵抗外部侵害,赋予材料优异的耐湿热性能及耐化学腐蚀性能,这是改性PEEK作为上浆剂独有的优势。但改性PEEK大多依托有机溶剂,随着现代化工业的发展,溶剂型上浆剂在市场中已面临淘汰,协调改性PEEK的结晶性和工艺性,开展水性上浆工艺是后续关注的重点。

2.2 聚酰亚胺前驱体

聚酰亚胺(PI)具有优异的耐温性能、力学性能和耐化学腐蚀性能[42],分子结构中含有五元环、六元环结构,刚性的分子骨架结构在赋予材料高耐热性的同时也带来难熔融、难溶解等问题。聚酰亚胺前驱体一般具有较低的流体黏度和良好的加工性能,且亚胺化后与PEEK树脂基体间有较强的相互作用,满足高性能PEEK复合材料用上浆剂的使用需求,因此研究者们开展了利用聚酰亚胺前驱体作为碳纤维上浆剂的相关研究。

Wang等[43]采用柔性非共面二胺4,4′-二(4-(3-氨基苯氧基))苯甲酮(APBP)和4,4′-联苯醚二酐(OPDA)制备聚酰胺酸(PAA)上浆剂,因选用的APBP单体分子结构与PEEK相似,上浆剂与树脂基体间表现出良好的相容性,通过对上浆后碳纤维表面形貌及复合材料断口形貌的观察也表明PAA上浆剂具有优异的包覆性,在改善耐高温热塑性复合材料界面性能方面有积极影响。后续Wang等[44]采用挤出注射成型方法制备了短切碳纤维/PEEK复合材料,并通过SEM、DMA、力学性能测试等表征分析手段再次验证了PAA上浆剂在复合材料界面相的增强效果,复合材料拉伸和弯曲性能分别提升16.8%和8.2%。

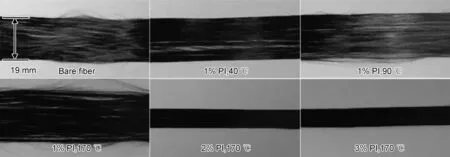

PAA上浆剂大多依附于有机溶剂,而有机溶剂的引入不仅会涉及人员安全和环境污染,也会导致后续PAA高温亚胺化过程的工艺流程复杂繁琐,生产成本增高。Jung等[45]利用PAA与有机碱HMP结合制备聚酰胺酸盐(PAS)溶液,再倒入丙酮中清洗沉淀后得到PAS固体粉末,PAS粉末在室温下即可溶解于去离子水中配成水性上浆剂且固含量达到25%(质量分数,下同),具有低成本大批量制备的能力。研究人员通过比较不同上浆剂含量对上浆后碳纤维形貌及复合材料性能的影响发现,采用1%PI上浆剂上浆后碳纤维具有较好的韧性和展纤性(如图3所示),复合材料IFSS性能也最为优异,上浆剂含量过高或过低均会影响上浆剂在碳纤维表面的分散以及PEEK基体对碳纤维的浸润性。同时上浆后碳纤维可以明显观察到起毛现象,这可能受困于PI刚性主链结构,可考虑适当提高主链中柔性基团比例。

图3 聚酰亚胺上浆碳纤维铺展后形貌[45]

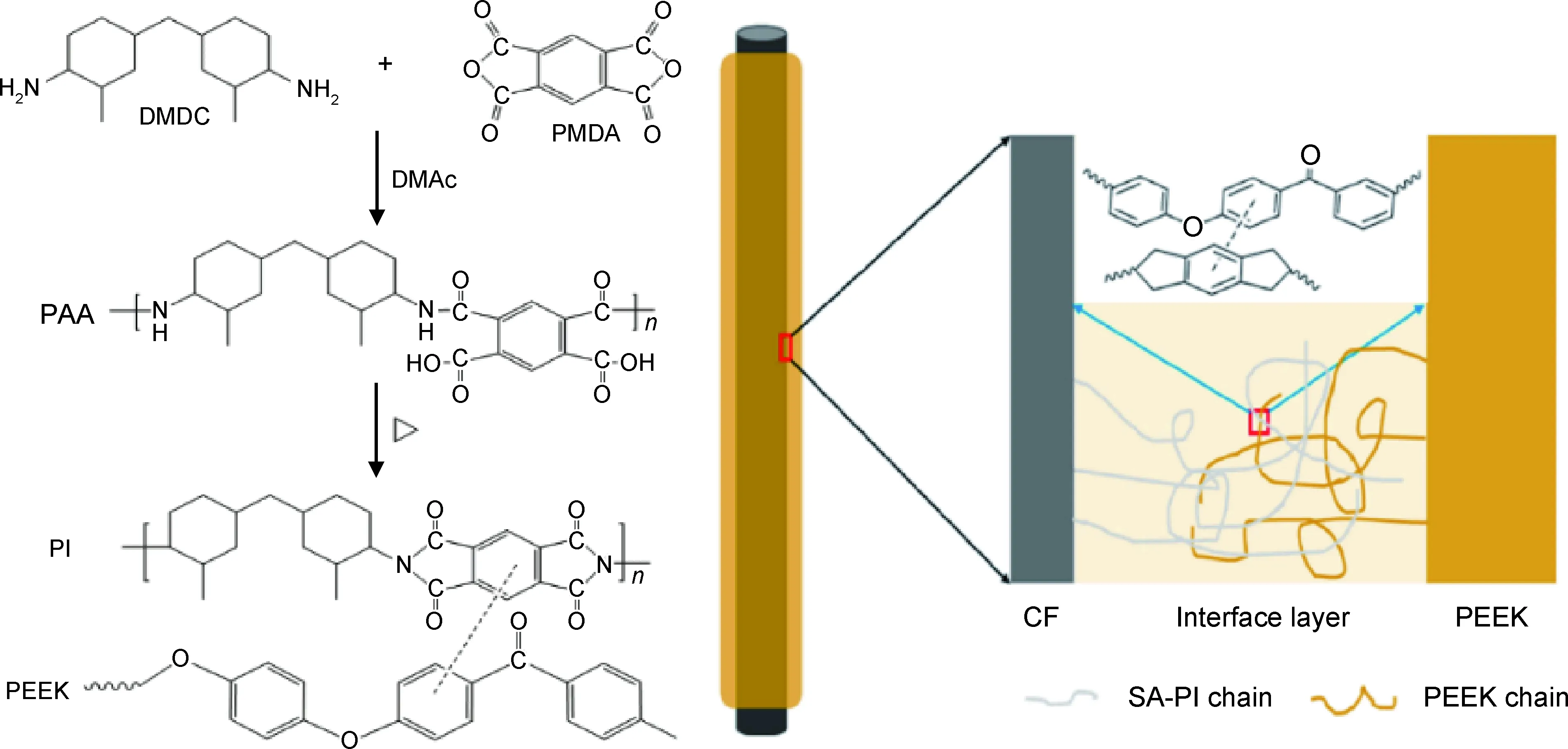

Yuan等[46]合成一种半脂肪族聚酰亚胺(SA-PI)(如图4所示),并制备了PAA有机溶液和PAS水溶液两种形式的碳纤维上浆剂。通过观察上浆后碳纤维表面形貌发现,两种上浆剂均可以良好地包覆在碳纤维表面,其中PAS水性上浆剂在碳纤维表面分布更为均匀,无明显突起;而PAA溶剂型上浆剂在碳纤维表面存在堆积情况;复合材料弯曲和层间剪切性能测试结果上也体现出PAS水性上浆剂上浆后复合材料性能更为优异。

图4 SA-PI上浆剂界面作用机理[46]

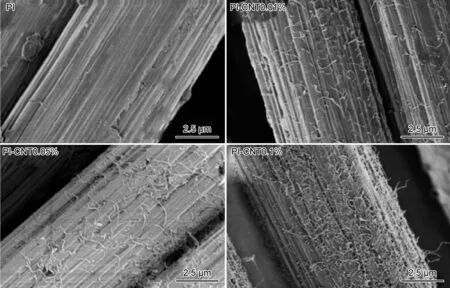

关于将聚酰亚胺上浆剂应用于PEEK复合材料,有学者[47]指出会影响PEEK在界面处的结晶行为,减少碳纤维表面的异相成核点,降低晶体有序度,限制聚酰亚胺上浆剂在界面相的增强效果。Hassan等[48]通过超声将CNT分散在NMP溶剂中,获得均匀稳定的CNT悬浮液,后将其添加到PAA溶液中配制PI-CNT混合上浆剂,利用PI与CNT协同增强PEEK基体与碳纤维间的界面相互作用。通过SEM可以观察到不同质量分数的CNT成功贴附在碳纤维表面且分布比较均匀(如图5所示)。CNT的引入增加了碳纤维表面粗糙度,提高了碳纤维表面能,进一步加强了碳纤维与PEEK基体结合,上浆后复合材料层间剪切强度提升70.5%(与去浆复合材料相比),达到80 MPa以上。同时实验结果也表明碳纳米管在碳纤维表面较为松散的排列更有利于PEEK树脂的浸润,这一点与黏度较低的热固性树脂有别。

图5 修饰后碳纤维表面形貌[48]

利用聚酰亚胺前驱体作为碳纤维上浆剂,后续还需经历高温亚胺化过程形成PI,包覆在碳纤维表面。其中首先要保证前驱体亚胺化后具有成膜性,其次要控制亚胺化程度优化处理工艺,确保上浆后碳纤维具有一定的韧性和硬挺度;在上浆剂分子结构设计上,可适当提高柔性基团比例,提升上浆碳纤维的耐磨性能,减少纤维起毛量。此外还需重点关注前驱体溶液的稳定性,结合碳纤维上浆工艺确定其储存形式及条件。

聚酰亚胺由于其出色的耐温性能和力学性能,在碳纤维上浆剂方面的应用研究一直持续不断。日本东丽公司[49-50]研制开发了一种芳香聚酰亚胺碳纤维上浆剂,成功应用于T800碳纤维,上浆后碳纤维具有较高的强度保持率和界面结合力,保证了复合材料在高温等复杂环境下服役。针对高黏度、高耐热的热塑性树脂基体,东丽研制开发了P12型碳纤维上浆剂,并结合PEEK推出PEEK-HTS45单向预浸料[50-51],实现了高性能热塑性复合材料的制备。

2.3 聚醚酰亚胺

聚醚酰亚胺(PEI)是芳香聚酰亚胺的一种改性产品,分子结构中含有柔顺的醚键,具有相对较低的熔融黏度和良好的溶解性,同时又保持PI优异的力学性能和耐温性能[52],因此聚醚酰亚胺在热塑性复合材料上浆剂方面的应用研究受到广泛关注。

Giraud等[53]采用乳液/溶剂蒸发法制备了水性PEI碳纤维上浆剂,摆脱了有机溶剂带来的复杂处理工艺和环境污染等问题。实验研究发现上浆剂体系中PEI及表面活性剂的浓度变化会明显改变上浆剂分散体粒径及稳定性,并最终得出在0.5%PEI和0.5%表面活性剂下,上浆剂具有良好的储存稳定性,可稳定存放一年。通过SEM也观察到上浆剂在碳纤维和PEEK基体间紧密连接,具有界面增强效果。Liu等[54]制备了溶剂型和乳液型PEI上浆剂,并对碳纤维进行上浆处理后制备复合材料。通过复合材料力学性能及断口形貌可以看出两种形式的上浆剂均可以改善CF/PEEK复合材料界面结合力,其中乳液型上浆剂在未进行任何优化的前提下也表现出很好的界面强度,具有取代溶剂型上浆剂的潜力。

为了避免溶剂型上浆剂带来的负面影响,开展水性上浆剂已逐渐成为学者们研究的主流。其中水性乳液相比于水溶性上浆剂具有更低的表面张力和流体黏度,更有利于上浆剂对碳纤维的润湿和包覆[55-56];同时,通过引入一些活性助剂可以改善树脂基体对于碳纤维的浸润性,加强界面结合。但过多的活性助剂会在碳纤维表面产生残留,在PEEK复合材料较高的加工温度下分解而形成缺陷,损伤材料界面强度。乳化剂等高效活性助剂的筛选开发是水性乳液的重点也是难题,良好的水性乳液应具有优异的储存稳定性,匹配的粒径大小及均匀的粒径分布。Zhu等[57]比较了PEI纳米颗粒和热熔涂层两种碳纤维修饰方法对热塑性复合材料界面性能的影响,研究发现PEI在碳纤维表面呈纳米颗粒状态更有利于热塑性树脂浸润,同时颗粒涂层具有更大的比表面积,易发生热变形,有助于释放复合材料中的残余应力。

Hassan等[58]通过在碳纤维表面涂覆PEI与功能化碳纳米管(COOH-MWCNT)复合上浆剂强化CF/PEEK复合材料界面,复合材料弯曲、层间剪切性能得到大幅提升,达到667.8 MPa和90.7 MPa,复合材料界面处的破坏模式也由光滑开裂转变为锯齿形开裂和树脂断裂。这主要归因于COOH-MWCNT与PEI之间的氢键作用以及PEI与PEEK基体间的π-π共轭和高分子链缠结效应,多种次级键的相互作用大大增强了界面相间的相容性和互锁性,形成强结合力界面区(如图6所示)。将纳米材料引入上浆剂体系中可以提高碳纤维表面能,改善上浆剂与PEEK基体相容性;同时纳米材料可以增加碳纤维表面粗糙度,增强碳纤维与上浆剂及PEEK树脂基体间的机械咬合;复合材料在受到高承载力时,纳米材料可以改善载荷在界面处的传递,影响应力扩散路径,延长使用寿命。Liu等[59]在上浆剂体系中添加碳纳米管,采用PEI-CNT混合上浆剂制备了CF/PEEK复合材料,经力学性能测试也验证了碳纳米管对复合材料界面的增强效果。Chen等[60]将氧化石墨烯引入PEI上浆剂中,复合材料层间剪切强度可达到103.5 MPa。碳纳米管、石墨烯等低维碳材料具有极大的比表面积和良好的力学性能,在纳米材料领域应用十分广泛,材料热度高居不下。但这种低维碳材料具有自卷曲、易团聚的特性[61-62],使其在后续加工过程中存在难分散的问题,而高品质、大批量的生产规模尚不具备,产品加工工艺仍需进一步优化和低成本化。

图6 PEI-MWCNT混合上浆剂作用机理[58]

Liu等[63]使用一种具有金属有机骨架的纳米材料(ZIF-67)结合PEI在碳纤维表面构建粗糙起伏形貌,加强界面结合力,开拓了复合材料界面增强思路。ZIF-67可在室温下去离子水中制备,具有优异的耐热稳定性,并且可以在碳纤维表面原位结晶包裹碳纤维,有效抑制裂纹的扩散。在碳纤维表面修饰过程中,通过调节PEI溶液浓度可以控制ZIF-67在碳纤维表面的黏附量,PEI与ZIF-67协同作用下复合材料IFSS性能可提升40.5%。

聚醚酰亚胺具有良好的热稳定性和工艺性,加工工艺相对成熟,应用成本低。利用乳液/溶剂脱除法可以得到水性乳液实现碳纤维上浆,但高性能活性助剂的筛选和研发还需深入探索,进一步降低残留活性助剂对复合材料界面产生的损伤。针对PEEK复合材料,PEI与纳米材料协同制备混合上浆剂可以得到良好的界面结合效果,在制备工艺上应确保纳米材料的分散及混合上浆剂的稳定性,在纳米材料作用机理上也需进一步深入研究。

2.4 其他

为改善PEEK与碳纤维间结合力,制备高性能PEEK复合材料,除上述上浆剂树脂体系外,其他体系的碳纤维上浆剂也陆续有研究报道。Hassan等[64]采用与PEEK分子结构相近的PEKK作为碳纤维上浆剂,通过SEM可以观察到连续稳定的界面相,复合材料界面性能有明显提高,层间剪切强度达到82.8 MPa。Giraud等[65]研究比较了PEI和PEKK上浆剂对于PEEK复合材料的影响,研究发现在低温下PEI上浆复合材料表现出煤油敏感性,但在黏弹性区域PEI和PEKK上浆复合材料均表现煤油惰性,相比于无上浆剂复合材料热塑性上浆剂可以改善PEEK复合材料的耐煤油性能。

Ren等[66]采用磺化聚醚砜作为碳纤维上浆剂,研究表明该上浆剂可以有效包覆碳纤维表面并形成良好界面层,复合材料弯曲、层剪及冲击性能均有明显提升。后续Ren等[67]进一步研究发现聚醚砜磺化度提高有利于改善PEEK基体与碳纤维间界面强度,提升复合材料热性能和力学性能,其原因可能是磺化度提高,磺酸基与碳纤维表面活性官能团间氢键作用增强,S-PSF与PEEK基体间相容性提高。考虑纳米粒子的协同作用,Ren等[68]制备了氧化石墨烯(GO)和S-PSF的混合上浆剂,氧化石墨烯的引入增加了界面相的锚固点,提高了纤维与树脂间结合力。混合上浆剂体系中GO含量控制在0.5%时,复合材料弯曲强度和层间剪切强度分别达到847.29 MPa和73.17 MPa。

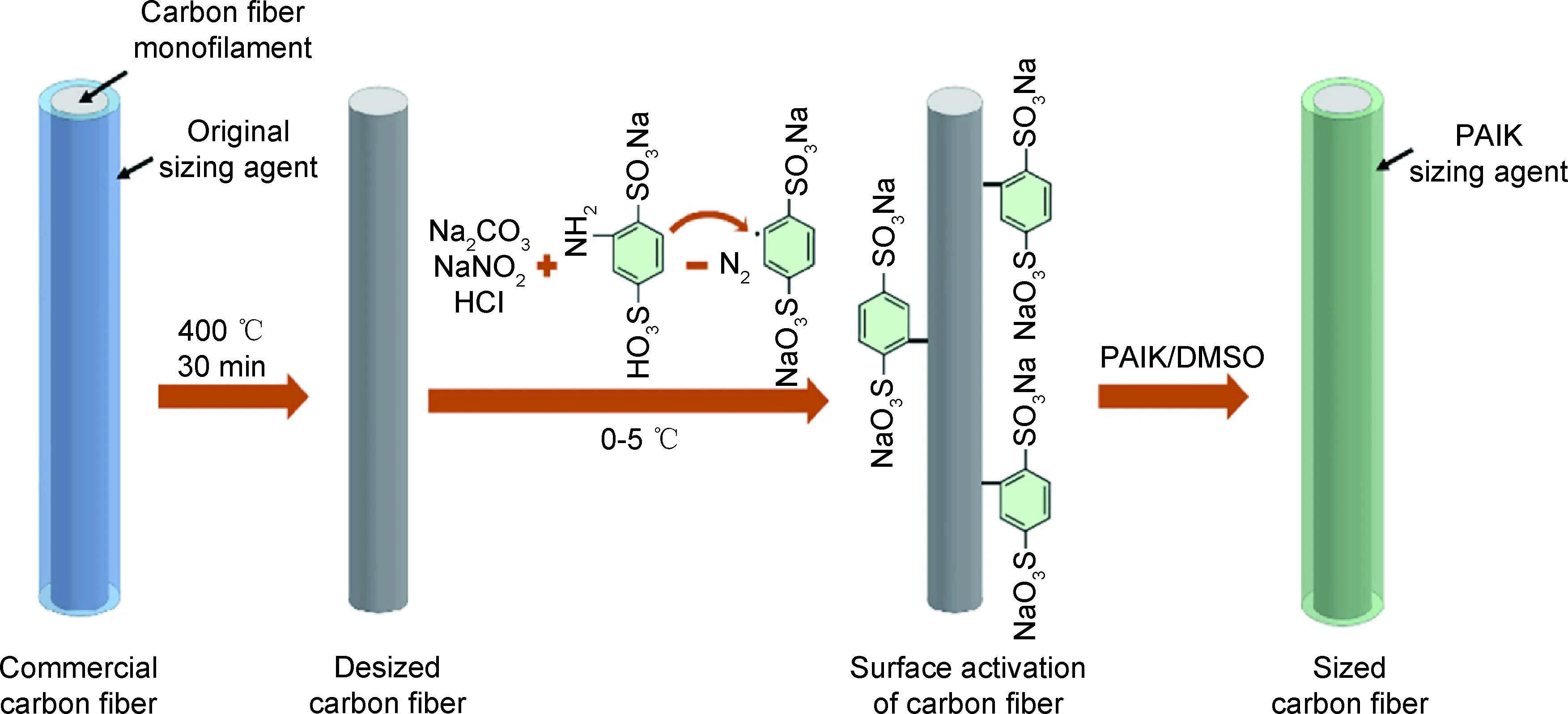

Wang等[69]利用芳基重氮反应在碳纤维表面引入磺酸钠基团,采用聚芳基吲哚酮(PAIK)溶液作为碳纤维上浆剂(如图7所示),上浆后复合材料拉伸和层间剪切性能均有明显提高,其中ILSS从46.86 MPa提高至76.37 MPa,提升62.97%。Yuan等[70]研制了一种PAI-MXene混合上浆剂,采用该上浆剂体系不仅可以增强PEEK复合材料界面强度,同时引入的二维MXene纳米片可以在界面相形成紧密的导电网络,赋予材料优异的电磁干扰(EMI)屏蔽性能,开拓了一种兼具功能化的界面增强思路。

图7 PAIK上浆处理示意图[69]

3 结束语

目前,国产碳纤维已逐渐追赶世界先进水平,但上浆剂作为碳纤维的核心配套产品仍与国外存在较大差距。传统热固性上浆剂不再适用于热塑性复合材料,难以发挥热塑性复合材料的特点和优势,制约高性能热塑性复合材料的发展,在PEEK复合材料制备上更是面临高匹配性碳纤维上浆剂空缺。

高性能碳纤维上浆剂应具有良好的集束性、耐磨性,在碳纤维和树脂基体间有较强的界面结合力。改性PEEK具有本体树脂相容性优势,但应确保改性后PEEK结晶性与上浆工艺性兼顾,重点开展水性上浆剂的制备以及上浆工艺低成本化研究,突破实验室规模,走向工程化应用;聚酰亚胺前驱体(PAA)与有机碱结合制备聚酰胺酸盐水溶液,可实现水性上浆工艺,但后续亚胺化脱盐脱水过程需进一步深入研究调控,同时应加强分子结构设计优化,确保上浆后碳纤维具有一定韧性和耐磨性,在相似相容角度上提高上浆剂与PEEK基体的匹配性;聚醚酰亚胺水性乳液通过添加活性助剂可提高碳纤维上浆工艺性和树脂浸润性,同时也应关注表面活性剂带来的碳纤维高吸水率、活性助剂残留以及水性乳液稳定性等问题。水性上浆剂是目前工业化应用的主流也是未来的发展方向,但水性上浆剂普遍存在碳纤维表面吸水率高,复合材料耐湿热性能差等问题,如何将上浆后碳纤维表面亲水性改变为疏水性是后续研究的重点。

石墨烯、碳纳米管等低维碳纳米材料引入上浆剂体系中可以达到界面增强效果。针对PEEK高熔体黏度,应严格把控纳米材料在上浆剂体系中的分散和分布,确保PEEK树脂基体与碳纤维紧密结合;其次纳米材料对于PEEK复合材料界面增强机理应进一步深入研究,充分挖掘纳米材料在复合材料界面的应用潜力和价值。

高匹配性碳纤维上浆剂的研发是高性能复合材料制备的关键技术之一。上浆剂在满足碳纤维工艺性的基础上,逐步走向绿色环保、稳定高效、多功能化的发展道路。随着航空航天事业的高速发展,树脂基复合材料大规模使用,推动高性能PEEK复合材料制备研究已尤为迫切,望早日突破高匹配性碳纤维上浆剂的研制瓶颈,实现高性能PEEK复合材料的制备和应用。