新型钢轨压型两工位与多工位组合的压力机多平台研究与设计

赵小军 徐光辉 刘 江 吴钟敏

(中铁宝桥(南京)有限公司,江苏 南京 210046)

0 引言

尖轨是铁路道岔的重要部件,现代电气化铁路道岔制造工艺过程中,AT钢轨跟端模压成型是影响AT尖轨生产质量的关键工艺,该工序的工艺设计及执行力度将直接影响AT尖轨的内在质量和使用寿命。而现有的跟端压型两种工艺实际应用中面临投资费用高、组合应用实施局限性大及两种工艺难以有效互补的实际需求,急需创新。

1 AT钢轨跟端模压成型的主要工艺及发展趋势

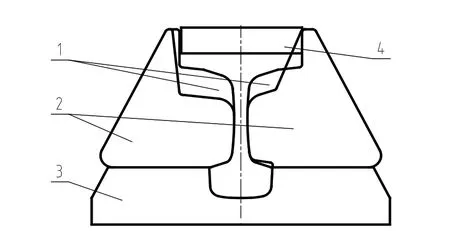

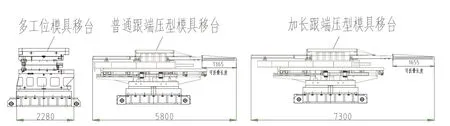

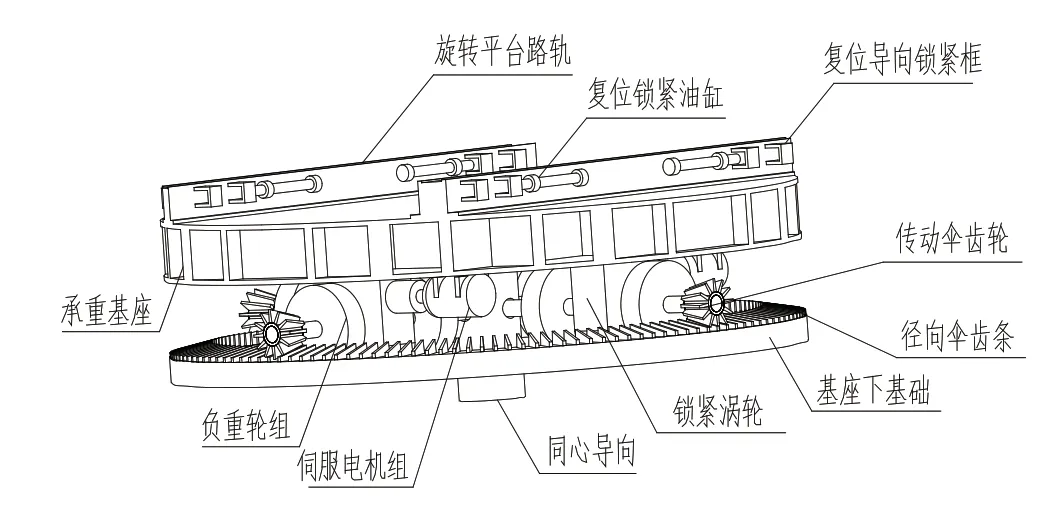

目前国内主要的跟端锻压工艺主要有2种方式,两工位活块式挤压成形方式和整体式多工位成形方式,后者为技术引进工艺。两种工艺自动化过程的装备均主要由压力机1台、加热炉1台、送料系统1台以及换模系统1台共4部分组成。活块式挤压(如图1所示)工艺为2工步2火成形工艺,分为预锻工步和终锻工步2个工步,工步设置为纵向。

图1 活块式挤压模具组合示意图

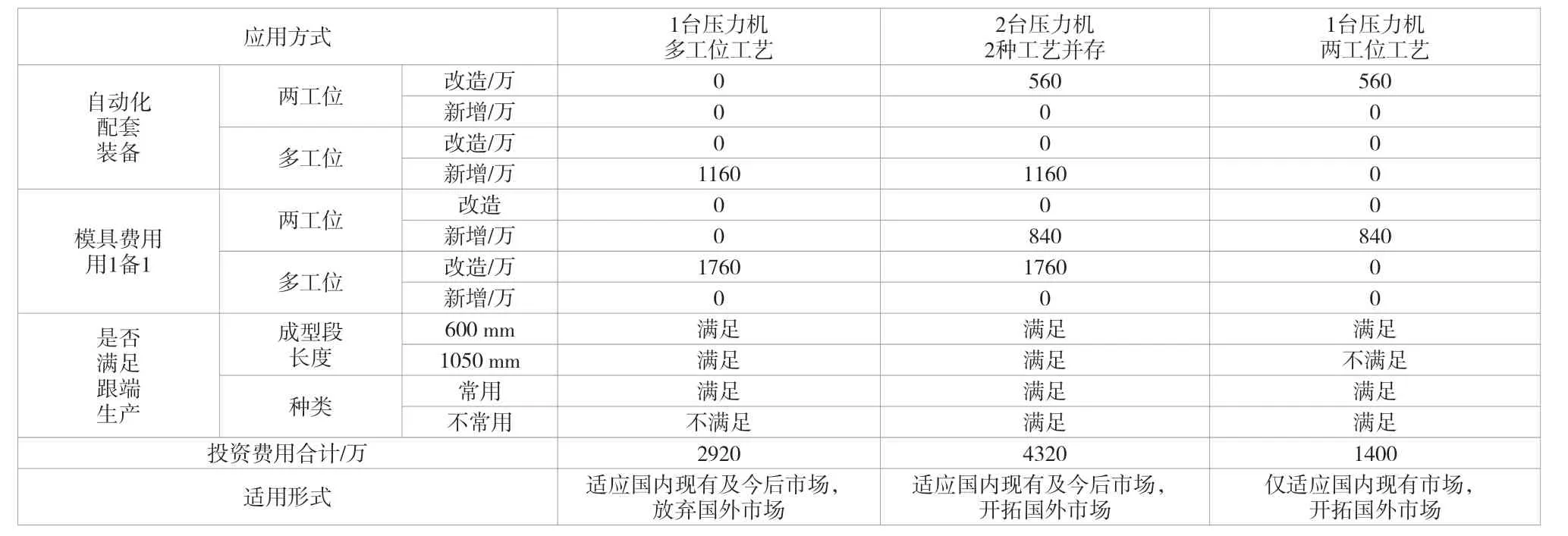

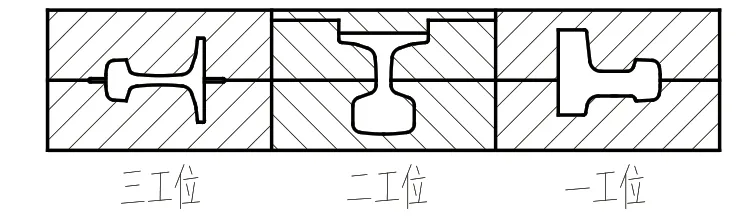

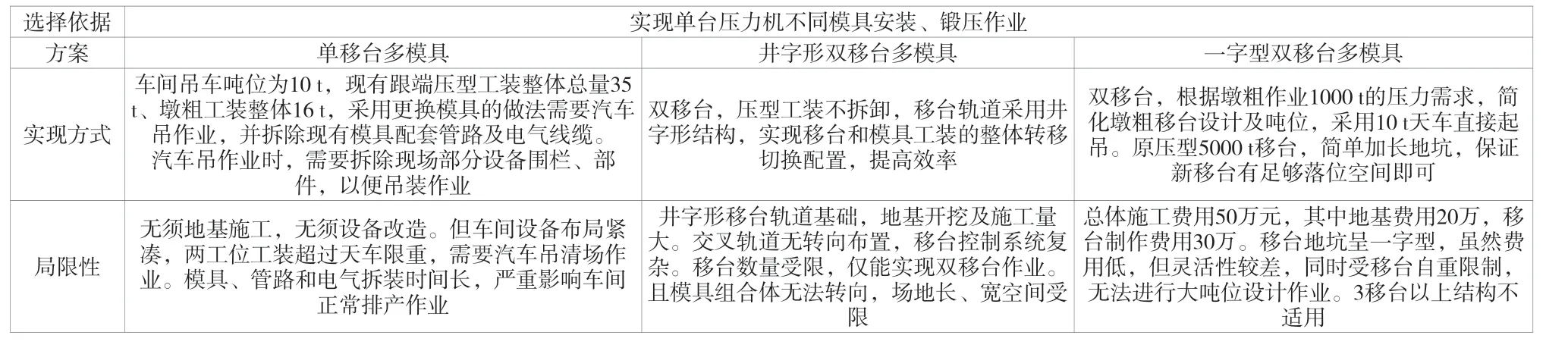

而多工位(如图2所示)整体工艺为4工步2火成形工艺,模具工步分别为预锻轨腰制坯工步、预锻轨底制坯工步、终锻整形工步和飞边切除工步。工步设置为横向。2种工艺模具费用存在巨大差异,单套模具两工位仅需30万元,而多工位则高达110万元。各道岔厂商为了今后的适应市场需求,纷纷向自动化方向改善钢轨压型工艺水平。但又考虑设备和日常经营资金状况,以及现有模具和设备配套状态,均采取了折中的改造升级方案,这就形成了3种改造局面,见表1。可见,为适应道岔市场今后的发展方向,多工位工艺形式确实是一种较为先进的跟端塑性成形工艺,但其设备新增费用、模具的采购成本以及配套要求,大大限制了其在国内的应用推广性。而两工位工艺形式多年来运用成熟,工艺掌握透彻,设备需求低、成本低,也是各道岔厂不愿意割舍的原因。因此多年的实际运用未能有效发展出一种扬长避短的跟端生产工艺组合应用,只能停留在二选一或被迫新增生产线的窘迫局面。

表1 现阶段国内跟端组合运用情况对比

图2 一模多腔多工位模具示意图

2 一机多移台的组合创新应用方案

两工位灵活多变,模具结构开放,易于现场调整配修,能够适应复杂多变的热工作业状态,适应性强,技术经验丰富,能保证跟端压型生产持续进行。

多工位是一种完全从模锻、操作机械角度出发设计的工艺成型方式,其核心对设备的依赖性大,要求送料位置更加准确高效。自动化作业模式下能够最大程度发挥其工艺优势性及工艺稳定性。其跟端产品长度能够远远大于两工位形式,可保证今后数十年道岔产品的发展。

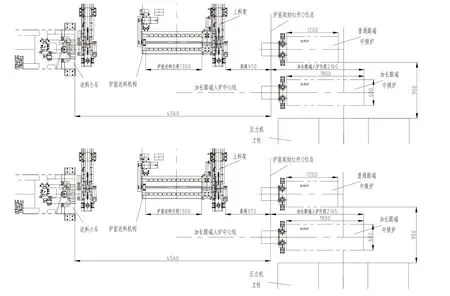

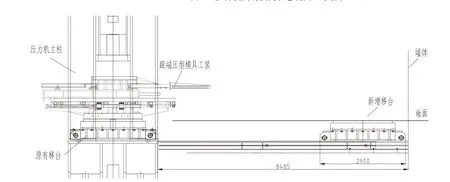

为降低模具成本费用,最佳跟端生产模具组合为对种类多、批量小的跟端产品采用两工位工艺形式,有效降低企业的生产成本;而对产量大、种类少的国内跟端产品采用多工位工艺形式,稳定产品质量,提高生产效率。但国内现状都是采用2台跟端锻压生产线,2台压力机,2台加热炉,2台送料系统,2台换模系统以实现上述两者互补形式。从功能角度讲,两工位和多工位的设备要求只是精度和动作不同而已。1台加热炉、1台送料系统和1台压力机完全可以满足两者工艺的装备需求(如图3所示),可同步实现2种工艺形式的轨件上料、加热、入模及出模、锻压、换模、下料全工艺工步的作业生产。

图3 跟端送料系统上料架及加热炉结构及设备布局(单位:mm)

结合多年跟端锻压从业经验以及对其他行业多工位压力机械的研究分析,该文在两工位和多工位跟端压型工艺组合方面的主要创新方式为1台压力机配设多个工作平台及多套工艺程序的自动化装备组合,开发钢轨锻压生产多移台一体压力机,在最大程度上各取所长。

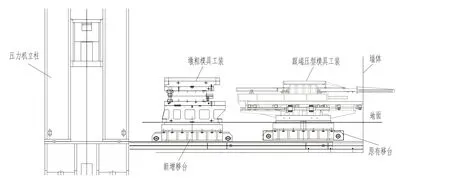

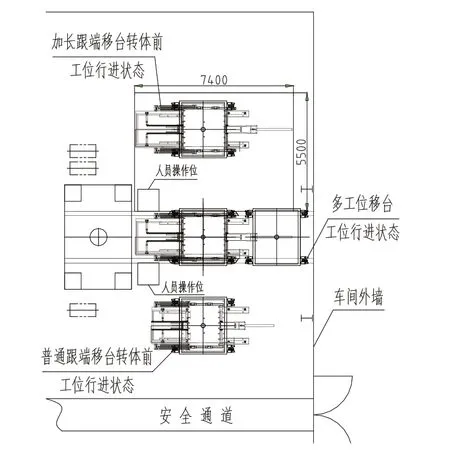

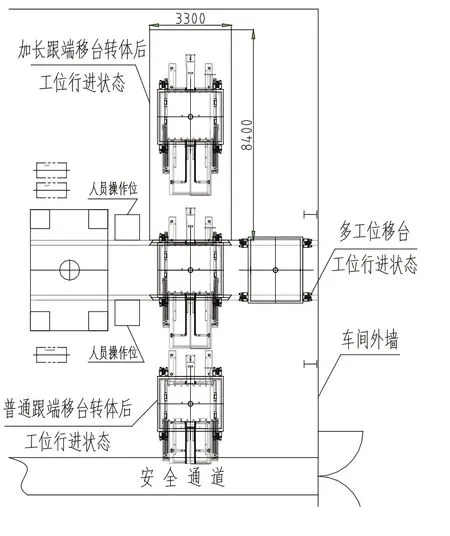

其原理为1台压力机配置多个移台,每个移台分别安装两工位和多工位模具工装及换模系统,压力机、送料系统和加热炉分别预设2套动作程序。根据表1可知,满足现有钢轨锻压工艺及产品类型单台压力机全门类应用(如图4所示)的最佳移台数量应为3台,其中2台安装现有两工位工艺模具工装(普通跟端和加长跟端模具),将第3个移台作为多工位模具、墩粗模具的应用平台。

图4 多种模具的横向状态视图(单位:mm)

两工位工作台移入压力机作业时,压力机、送料系统和加热炉切换为复合挤压成型的程序动作;多工位作业时,将两工位工作台整体移出压力机工作位,移入多工位,移动过程无须拆除部件,可快速实现模具工装形式的切换,随后切换配套的压力机、送料系统和加热炉程序,完成多工位跟端生产线的组合。

日常生产过程中,墩粗移台靠近墙体放置(如图5所示),原有压力机移台锻压作业及日常模具工装更换仅需移到现有位置即可。需要墩粗及多工位作业时,将墩粗移台转位,原压力机移台移至墙体边界,压机工位移入多工位移台,在墩粗移台安装墩粗模具工装,即可进行钢轨锻压段整体墩粗试验及日常生产工作(如图6所示)。各移台机械结构、动力等部分涉及内容采用与现有移台相同的设计。

图5 地坑双移台空间布置(日常跟端压型生产状态)(单位:mm)

图6 日常跟端锻压模具及模架更换状态

3 钢轨锻压的压机多移台结构设计

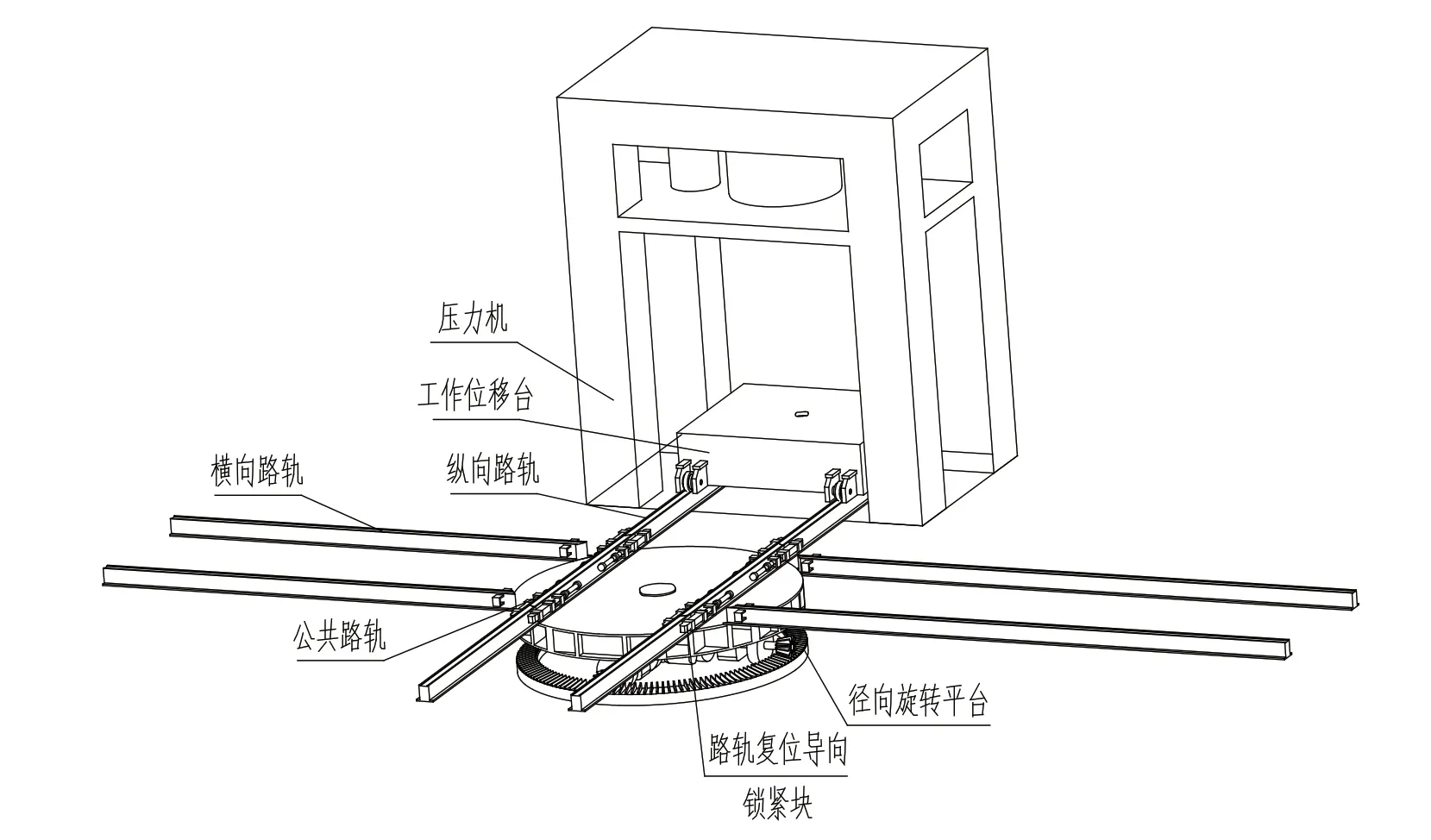

根据不同移台的行进路径,压力机主要设置为十字型路轨形式,在十字交叉位置设置共用驳接路轨(如图7所示),两工位加长跟端与普通跟端转体后的放置区间设置为横向15 m宽度内,多工位移台日常10 t模具拆除后则位于纵向行进路轨的末端放置,多工位模具吨位轻,仅安装螺钉连接,30 min内即可完成拆装,日常模具及附属工装拆卸后按入库管理模式进行管理。

图7 压力机径向回转多移台机构路轨分布设计

压力机配置采用径向回转多移台机构(如图8所示),彻底摆脱车间空间所受的天车辅助吊运及移台应用数量的限制,可扩展实现单台压力机配置3套移台以上的应用。各移动台均设置独立的移动、顶升及下降动力装置,其单体移台结构为目前行业内通用形式。不同移台进出压力机工位时,通过径向旋转平台可实现不同移台行进路轨的通断、连接和转换,最大限度解决了多移台路轨系统的设计难题。移台采用90°转体位移设计,充分减小移台长度及宽度空间性,合理利用车间长度窄、宽度足的现有布局,缩小3个移台占地面积,弥补了各道岔厂场地受限无法同时安装2种跟端工艺生产线的不足。

图8 压力机径向回转多平台结构设计

径向回转平台一方面要保证大吨位模具工装承重状态的安全性及运行性,另一方面要保证不同移台行进路轨的对接控制精度,以便大吨位移台模具在载荷状态下行进平稳,不打滑、不卡顿静止,且不出现断齿、断杆和电机过载等情况。该旋转平台的设计结构主要分为4个部分,公共路轨部分、路轨承重安装基座、径向旋转伞齿轮传动机构以及电气控制、检测部分。

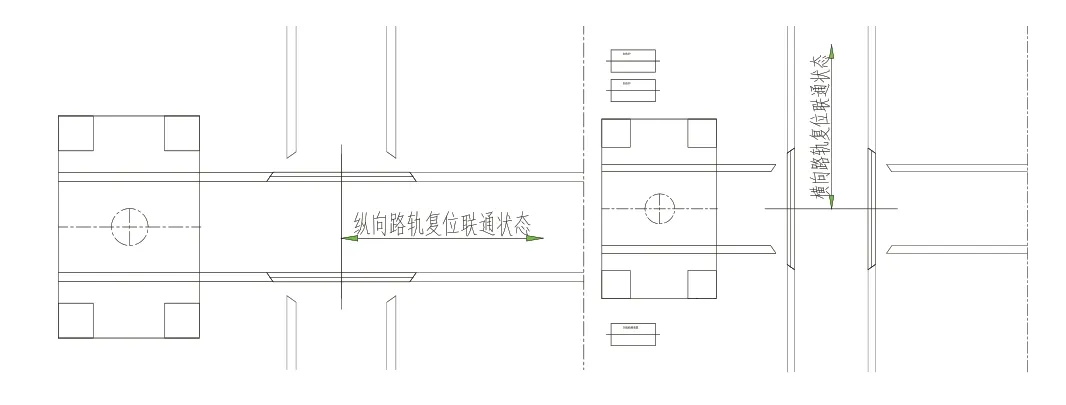

公共路轨部分的路轨长度大于移台移动滚轮最大外边界,并将公共路轨与移台行进路轨交叉、接驳部位设计为同心、同径弧切结构,一方面为实现公共路轨在不同行进路轨的径向角度旋转,另一方面便于控制与移台行进路轨对接后的路轨复位对接精度,防止出现由路轨对接台阶、高度和宽度错移、坡度等因素导致的路轨对接失效。路轨复位后,公共路轨两端锁紧装置将与行进路轨对接装置锁紧,确认对接状态(如图9所示)。

图9 压力机径向回转多移台纵向、横向路轨复位状态设计

锁紧装置由公共路轨部分前端大坡口导向引导,锁紧闭合间隙单侧间隙1 mm。公共路轨对接复位后,公共路轨锁紧部分前伸进行锁紧动作,完成路轨径向旋转对接确认。

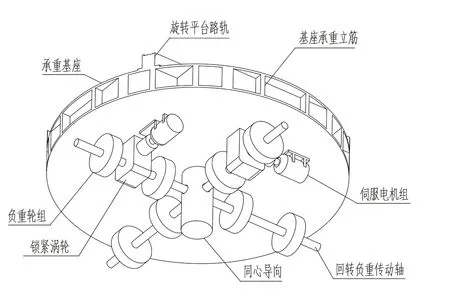

路轨承重安装基座是路轨、旋转机构的安装体,移台自重通过路轨传递到基座后,基座再将其质量分散于4组负重导向轮,径向伞齿轮和旋转齿条不作为负重结构,基座中心设置与旋转齿条及公共路轨旋转中心同心导向装置,旋转负重轮360°布设4组支撑。基座为箱体机构,箱体内设承重立筋,立筋设置为纵横交叉分布(如图10所示)。

图10 回转承重基座及部分附属结构

径向旋转机构齿轮选型为传动平稳、连续接触的伞齿轮结构,结构设置为360°齿条及齿轮副动力组成。齿条安装于基座下基础之上,旋转齿轮安装于基座之上。其中设置对向2组齿轮为动力轮,另外2组为从动齿轮。主动齿轮电机采用蜗轮蜗杆减速型式,其自锁功能可有效防止径向旋转过程中惯性及基础形变带来的不可控状态。电气控制、检测部分设置有公共路轨与行进路轨的位置检测2组、锁紧装置闭锁触点2组、径向伞齿轮动力启动以及伺服数值控制系统,数值化高精度控制多移台旋转的可控性精度为±0.5°,信号延迟小于10 ms。另外还配置了遥控操作模式,充分简化连接排线,多移台径向旋转机构及各个移台的行进、夹紧、松开操作均集成于压力机主机控制单元内,作为单独模块运作管理,简化机构附属非必要的液压管路、电气通信等事宜,实现压力机液压控制功能集成化。

4 钢轨锻压的压机多移台的组合优势性

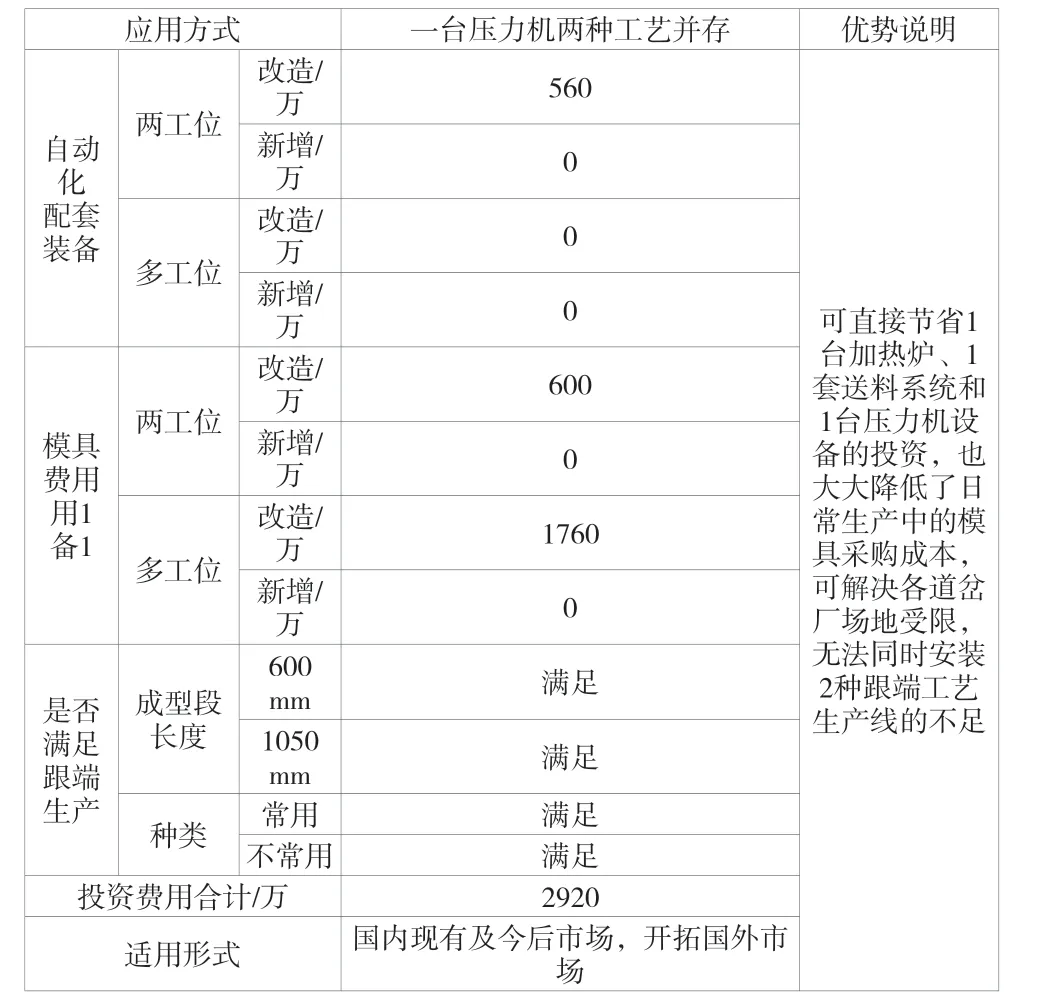

国内现有的3种压机多模具配置方案对比见表2。

表2 国内现有的压机多模具配置方案对比性

根据表2可知,该设计能够实现异型钢轨锻压行业现有工艺装备水平的突破,在原单移台探索模式的基础上进一步提高生产线各主要设备及其辅机作业的其实用性、功能性和扩展性(如图11所示)。能够良好地实现单台压力机3移台及更多移台数量的配置及应用。径向旋转多移台机构的主要优势如下。

图11 钢轨锻压的压机多移台结构设计

径向旋转多移台机构结构简单、可靠,便于设计施工,其基本组成原理及方式均为机械领域通用形式。

鉴于其移台转体设计原理,该机构是目前道岔行业内设备占地最节省,最经济可靠、最便捷的钢轨锻压多平台一体化方案,基本能够做到模具工装无拆卸工位状态切换,节省了大量的移台切换准备工作和压力机设备的场地占用,使效率成倍提高。

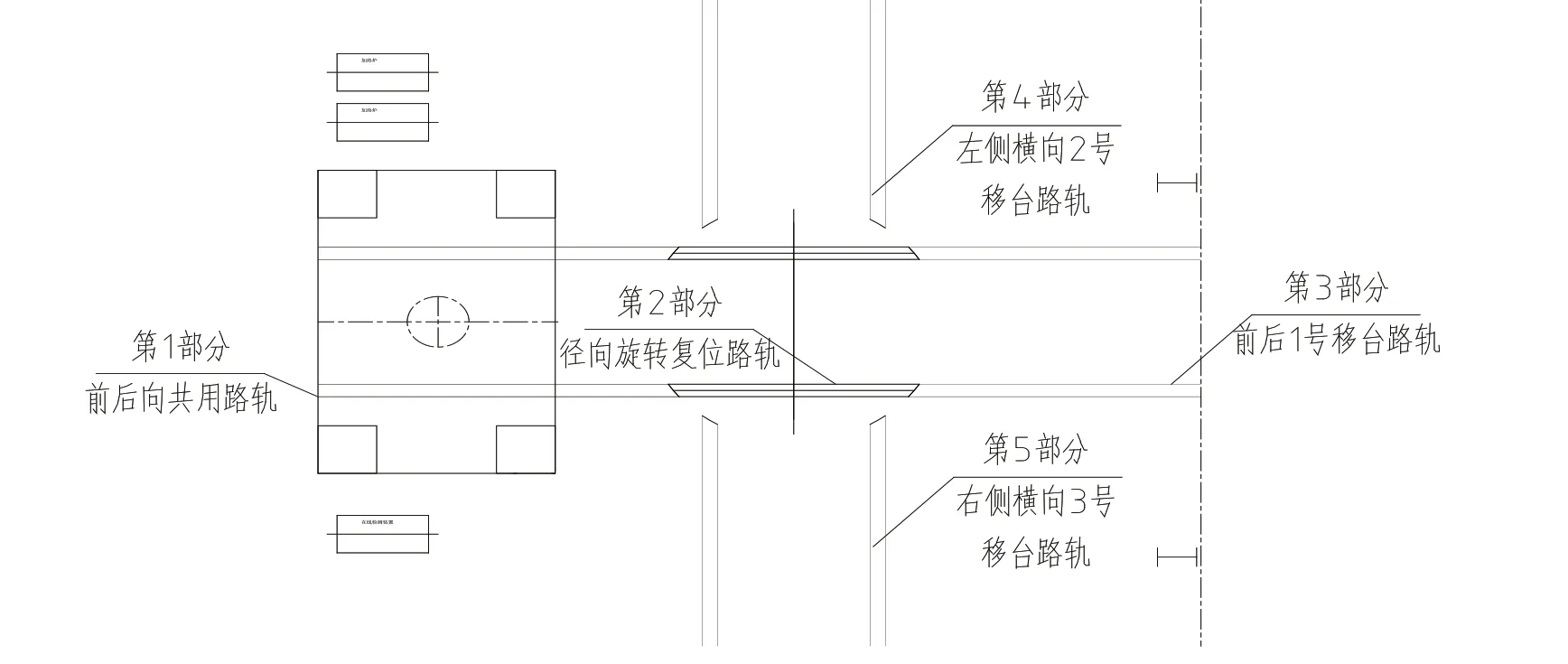

现有两工位普通跟端模具工装宽度约3 m,长度约5.8 m,总重30 t;两工位加长跟端模具工装宽度约3 m,长度约7.3 m,总重约35 t;多工位模具工装宽度约3 m,长度2 m,总重约10 t。在车间压力机与安全道宽度5 m的实际工况下,左、右型移台机构将无法应用。而按T型移台方式,现场基础施工及3套移台将分别达到长14.8 m、宽7.4 m的超大占地面积(如图12所示),而原有压力机移台地坑距离车间外墙距离长度仅为8 m,宽度距安全通道为5 m,距外墙10 m。

图12 3移台未转体场地布置状态(单位:mm)

因此,为使3移台方式缩小占地面积,移台转移过程必须进行转体90°设计(如图13所示),充分减少移台长度及宽度空间,合理利用车间现有长度窄、宽度富足的布局,并充分保证人员操作工位不受移台转体影响。

图13 3移台布局转体后移台布置状态(单位:mm)

由表2与表3对比可知,该方案是目前道岔行业实现普通跟端、加长跟端、两工位与多工位模具工艺、钢轨整体墩粗工艺、出口道岔与国铁道岔全工艺经济性的最佳方案,产品形式较全面,模具费用性价比较高,固定资产投资性优良,具有广泛的技术前瞻性,能够满足行业内现有的所有工艺形式。由于移台具有多平台属性,因此还能在不影响现有生产模式的情况下,持续进行新工艺、新模式的研发。

表3 1台压力机多种工位组合应用优势

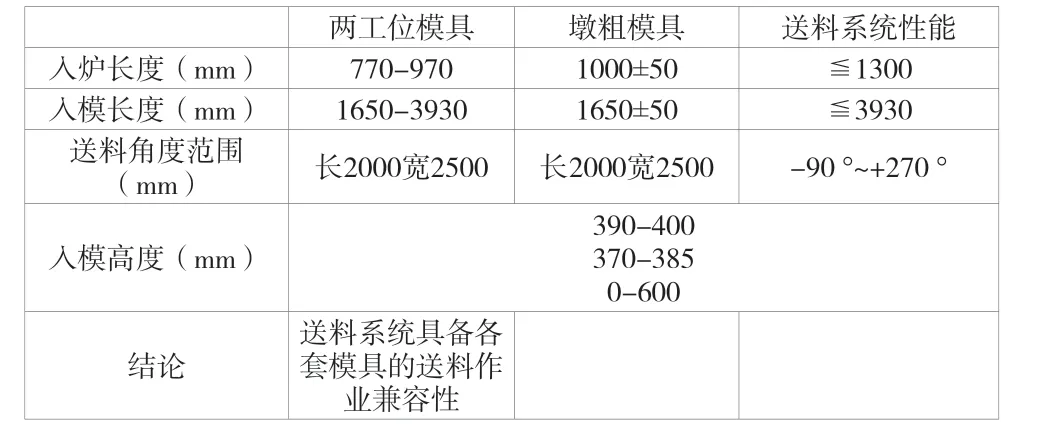

经现场验证确认,各模具整体尺寸可配合各移台进行通用安装、锻压作业(见表4)。模具设计充分结合了现有送料系统功能性(见表5)。可直接节省1台加热炉、1套送料系统和1台压力机设备的投资,也大大降低了日常生产中的模具采购成本。

表4 模具及移台的安装尺寸确认表

表5 模具送料系统功能确认表

5 结语

在复杂多变的经营环境下,国内道岔市场竞争日益激烈,国外市场开拓脚步不停,企业正常经营处于困境。耗费大量资金进行单独跟端锻压工序的工艺装备升级几乎是不可行之举。但是面对先进工艺的出现和市场跟端产品新形势的发展,现有工艺装备的升级又迫在眉睫。完善老旧工艺,开发应用新工艺势在必行。该文一机多移台的工艺组合方式是道岔行业内的创新举措,完美地实现了2种工艺的优势互补。不仅大幅降低了企业投资压力,满足了今后市场发展,同时还升级了现有工艺装备,是一种降本增效的可行方案。