高乳清粉熟化软颗粒教槽料制备工艺的探究与优化

潘元猛,孔 迪,胡燚炜,范超凡,王春维,祝爱侠

(武汉轻工大学动物科学与营养工程学院,武汉市畜禽饲料工程技术研究中心,湖北武汉 430023)

乳清粉是由牛奶加工干酪、凝乳酪或酪蛋白过程中产生的非常有价值的副产物,饲料级乳清粉一般含有质量分数61%~70%的乳糖和2%~12%的粗蛋白质,是早期断奶仔猪日粮中必不可少的能量来源。乳清产品所含的独特营养成分使其非常适于生产幼畜饲料,而且这些营养成分有很好的功能。哺乳期仔猪早期体内乳糖酶活性很高,对乳清粉中的乳糖利用度极高。日粮中乳清粉含量增加不仅能使仔猪的生长性能得到极大的提高,而且能够促进消化器官的生长发育,从而使仔猪在哺乳期的生长潜能得到更大程度地发挥。但是目前国内教槽料乳清粉的添加量普遍不高,一方面是高乳清粉粉料日粮在饲喂时容易造成浪费,另一方面,高乳清粉颗粒教槽料难以用现有工艺进行制备出来。本试验在本课题组成功开发出熟化软颗粒教槽料的基础之上,通过确定水分的添加量、出口温度和给料螺杆转速,拟制备出一种质地松软,且含高量乳清粉的熟化高乳清粉熟化软颗粒教槽料。

1 材料与方法

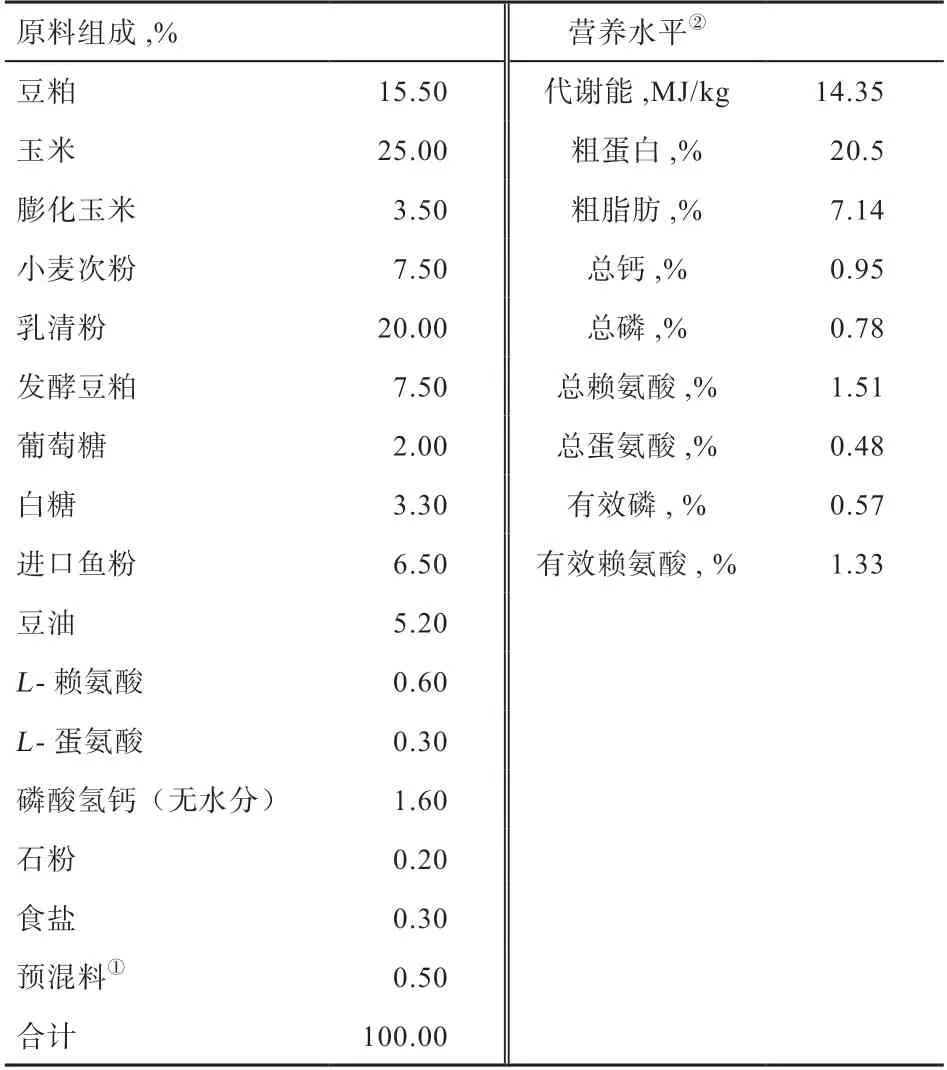

1.1 试验材料 哺乳期仔猪高乳清粉教槽料粉料配方,自配。参照NRC(2012)仔猪营养需要标准进行制定,组成及营养成分见表1。

表1 日粮组成及营养水分平

检测试剂:缓冲液:将4.1g 无水乙酸钠和3.7 mL冰醋酸溶于100 mL 蒸馏水中,定溶到l 000 mL。

酶溶液:将750 mg 脱支酶(Sigma)溶于50 mL蒸馏水,配得后的溶液含粗制酶15 mg,并现配现用。

蛋白沉淀剂:ZnSO•7HO,10%(W/V)蒸馏水溶液,0.5 mol NaOH。

铜试剂:准确称取40 g 无水NaCO并溶于400 mL蒸馏水中,接着加入7.5 g 酒石酸,溶解后加4.5 g CuSO•5HO,混合并稀释至1000 mL。

磷钼酸试剂:取70 g 钼酸和l0 g 钨酸钠,加入400 mL 10%NaOH 和400 mL 蒸馏水,煮沸20~40 min以驱赶NH,冷却,加蒸馏水至700 mL,加250 mL 浓的正磷酸(85%HPO),用蒸馏水稀释至1 000 mL。

1.2 试验仪器 万能粉碎机(ZK-100B,北京中科技浩宇科技发展有限公司);制粒机(D32 改进型,常州德邦干燥工程有限公司);恒温鼓风干燥箱(BC-881,斌诚烘箱制造厂);紫外分光光度计(CHK-2561B,北京昌科仪自动化科技有限公司);物性分析仪(TMS-PRO,上海众渊实业有限公司)。

1.3 试验方法 先将粒径较大的饲料原料用粉碎机进行粉碎(全部过20 目筛),按照表1 中的配方进行配料,并用混合机使粉料混合均匀,将其作为高乳清粉熟化软颗粒饲料的基础粉料,待后续制粒使用,同时将单次制粒所需的基础粉料用量定为1 kg。

1.3.1 影响高乳清粉熟化软颗粒教槽料的凝胶成型效果和硬度探究试验 预先配制高乳清粉教槽料基础粉料,并根据不同试验分组分别进行加工制粒。试验分组如下:首先固定选择出口温度为125℃,螺杆转速为280 r/min时研究水分的添加量变化(12%、15%、18%、21%、24%)对试验结果的影响;再选择固定出口阶段水分的添加量为18%、螺杆转速为280 r/min 时研究出口温度变化(115、120、125、130、135℃)对试验结果的影响;选择固定出口阶段水分的添加量为18%、出口温度为125℃时,研究螺杆转速变化(180、230、280、330、380 r/min)对试验结果的影响,制粒后的试验样品冷却后进行取样并分别放置于自封袋中,用于后续相关指标的测定。

1.3.2 影响饲料糊化度的单因素试验 水分添加量:称取哺乳期仔猪高乳清粉教槽料粉料5 份,每份1 kg,分别添加14%、16%、18%、20%和22%水分并混合均匀,根据1.3.1 试验结果设定出口温度为124℃、螺杆转速为310 r/min,按照优化结果选取,确定水分的最适添加量。

出口温度:称取哺乳期仔猪高乳清粉教槽料粉料5份,每份1 kg,固定出口阶段水分的添加量为18%、螺杆转速为310 r/min 时,出口温度分别116、120、124、128、132℃ 5 个水平。探究出口温度对饲料淀粉糊化度的影响,确定出口温度的最佳水平。

螺杆转速:称取哺乳期仔猪高乳清粉教槽料粉料5份,每份1 kg,固定出口阶段水分的添加量为18%、出口温度为124℃时,分别在给料螺杆转速为220、250、280、310、340 r/min 的条件下进行熟化加工,确定螺杆转速的最佳水平。

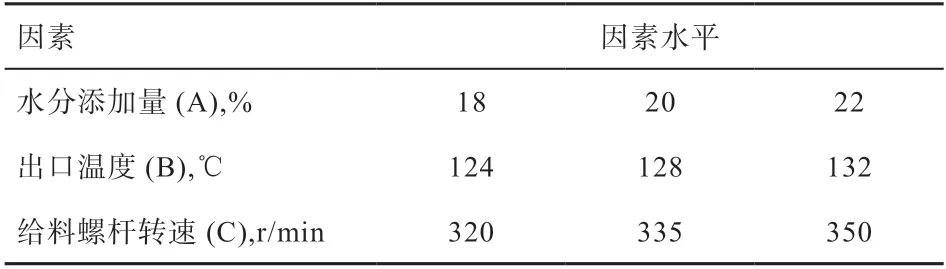

1.3.3 正交试验设计 根据以上单因素试验结果,并遵循中心组合设计原理,以水分的添加量、出口温度和螺杆转速为试验因素,以高乳清粉熟化软颗粒教槽料的淀粉糊化度为目的参数,进行三因素三水分平的正交试验设计,具体见表2。

表2 正交试验因素水分平

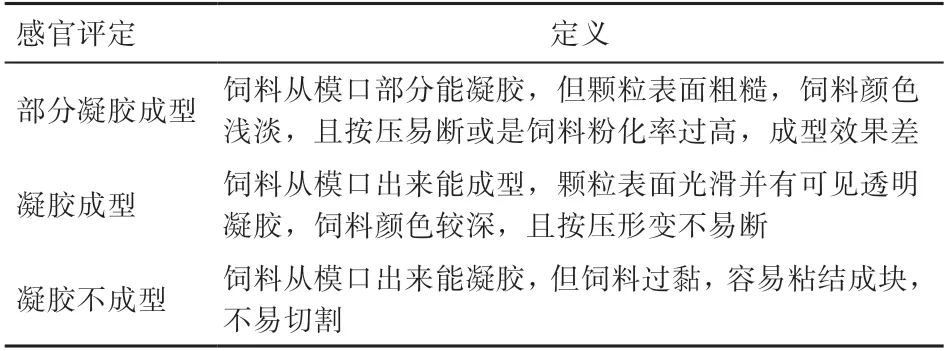

1.4 测定指标及方法 饲料凝胶成型的感官评定标准见表3。

表3 熟化软颗粒饲料凝胶成型感官评定

饲料硬度的测定:挑选长短大小一致的高乳清粉熟化软颗粒饲料切成颗粒状放置于质构仪上,并重复测定5 次取平均值。相关参数设置为:压缩比50.0%;测前和测试速度均为1.00 mm/s;测后速度2.00 mm/s;触发力值5.0 g;压缩间隔时间5.00 s。

饲料淀粉糊化度采用简易酶法进行测定。

1.5 统计分析 试验数据以平均值±标准差形式表示,采用SPSS 20.0 统计软件对数据进行单因素方差分析(One-Way ANOVA),平均值进行Duncan's 多重比较。<0.05 表示差异显著,>0.05 表示差异不显著。

2 结果与分析

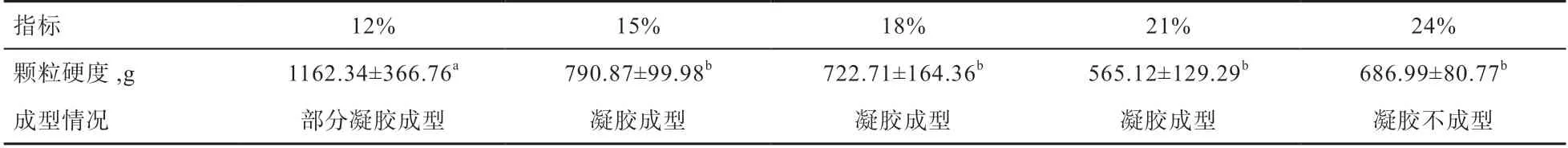

2.1 影响高乳清粉熟化软颗粒教槽料的凝胶成型效果和硬度探究试验 由表4 可见,当螺杆转速为280 r/min、出口温度为150℃时,高乳清粉熟化软颗粒饲料的硬度随着水分添加量的增加总体呈下降趋势,水分添加量为12%时的饲料硬度高于其他组(<0.05);当水分添加量为12% 时,熟化软颗粒饲料只有部分凝胶成型;当水分添加量为24% 时,软颗粒饲料凝胶不成型,结块严重;当水分添加量为15%、18% 和21% 时,软颗粒均能凝胶成型。

表4 水分添加量对饲料凝胶成型、饲料硬度的影响

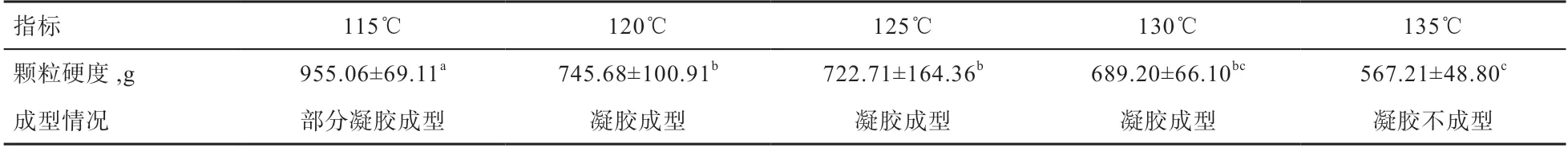

由表5 可知,当水分添加量为18%、螺杆转速为280 r/min 时,高乳清粉熟化软颗粒饲料的硬度随着出口温度的上升总体呈下降趋势,当出口温度为115℃时,高乳清粉熟化软颗粒饲料硬度高于其他组(<0.05);当出口温度为115℃时,熟化软颗粒饲料只有部分凝胶成型;当出口温度为120、125 和130℃时,熟化软颗粒饲料均能凝胶成型效果良好;当温度为135℃时,熟化软颗粒饲料凝胶不成型。

表5 出口温度对饲料凝胶成型、饲料硬度的影响

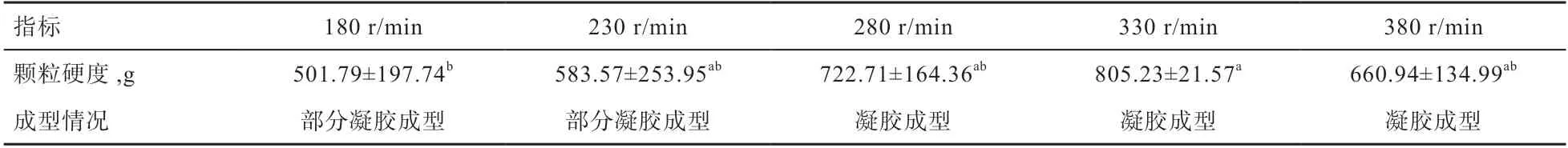

由表6 可知,当水分添加量为18%、出口温度为125℃时,高乳清粉熟化软颗粒饲料的硬度随着螺杆转速的增加总体呈上升趋势,当螺杆转速为180 r/min 时,其饲料硬度显著低于螺杆转速为330 r/min(<0.05),与其他组无显著差异;螺杆转速为230、280、330 和380 r/min 时的饲料硬度无显著差异。当螺杆转速为180 r/min 和230 r/min 时,熟化软颗粒饲料部分凝胶成型;当螺杆转速为280、330、380 r/min 时,熟化软颗粒饲料均能凝胶成型。

表6 螺杆转速对饲料凝胶成型、饲料硬度的影响

2.2 影响饲料糊化度的单因素试验

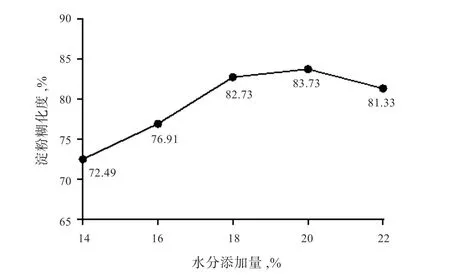

2.2.1 水分的添加量对高乳清粉软颗粒淀粉糊化度的影响 由图1 可知,固定出口温度为124℃、螺杆转速为310 r/min 时,水分添加量由14%~20%时,高乳清粉软颗粒的淀粉糊化度呈上升趋势,与此同时,当水分添加量高于18% 时,糊化度的上升曲线趋于平缓。当水分添加量从20%增加到22%时,淀粉糊化度略有降低,但仍高于水分的添加量为14%和16%时的淀粉糊化度。因此选择其中淀粉糊化度较优的3 组,并将正交试验水分的添加量(因素A)水分平设定在18%~22%范围内,综合因素水分平梯度等考虑选择水分的添加量为18%、20%和22%作为正交试验的因素水平。

图1 水分添加量对高乳清粉软颗粒饲料淀粉糊化度的影响

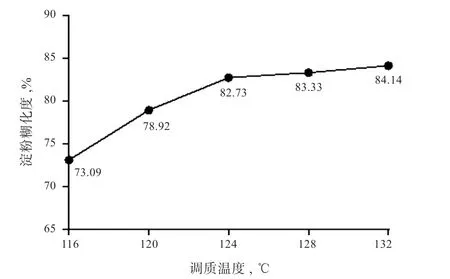

2.2.2 出口温度对高乳清粉软颗粒淀粉糊化度的影响由图2 可知,固定水分的添加量为18%、螺杆转速为310 r/min 时,当出口温度在116~132℃范围时,随着出口温度升高,高乳清粉熟化软颗粒教槽料的淀粉糊化度呈上升趋势。与此同时,当出口温度高于124℃时,糊化度的上升曲线逐渐趋于平缓,且出口温度为124℃是糊化度快速上升阶段的最高点。当出口温度达132℃时,高乳清粉软颗粒具有良好的凝胶成型效果。因此选择其中淀粉糊化度较优的3 组,并将正交试验出口温度(因素B)水分平设定在124~132℃范围内,综合因素水分平梯度等考虑选择出口温度为124、128、132℃作为正交试验的因素水平。

图2 出口温度对高乳清粉软颗粒饲料淀粉糊化度的影响

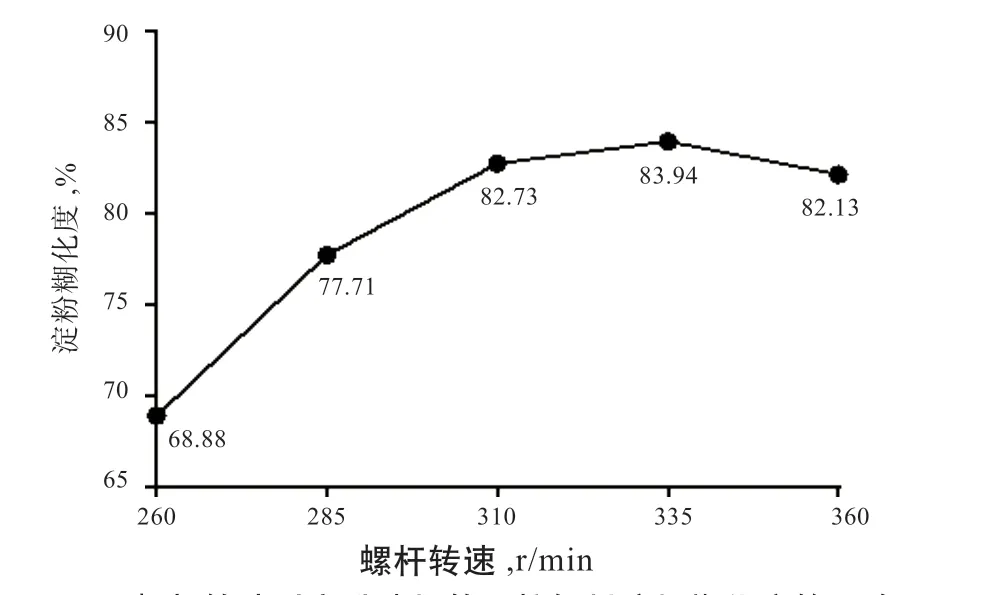

2.2.3 螺杆转速对高乳清粉软颗粒淀粉糊化度的影响由图3 可知,固定水分的添加量为18%、出口温度为124℃时,当螺杆转速在260~335 r/min 范围时,高乳清粉熟化软颗粒教槽料的淀粉糊化度呈上升趋势,且上升速度逐渐缓慢。当螺杆转速再继续增加到360 r/min时,淀粉糊化度出现了下降趋势,但其仍高于转速为260 r/min 和285 r/min 时的淀粉糊化度。因此考虑选择其中淀粉糊化度较优的3 组,并将正交试验的螺杆转速(因素C)水分平设定在310~360 r/min 范围内,综合因素水平梯度等考虑选择螺杆转速为320、335、350 r/min作为正交试验的因素水平。

图3 螺杆转速对高乳清粉软颗粒饲料淀粉糊化度的影响

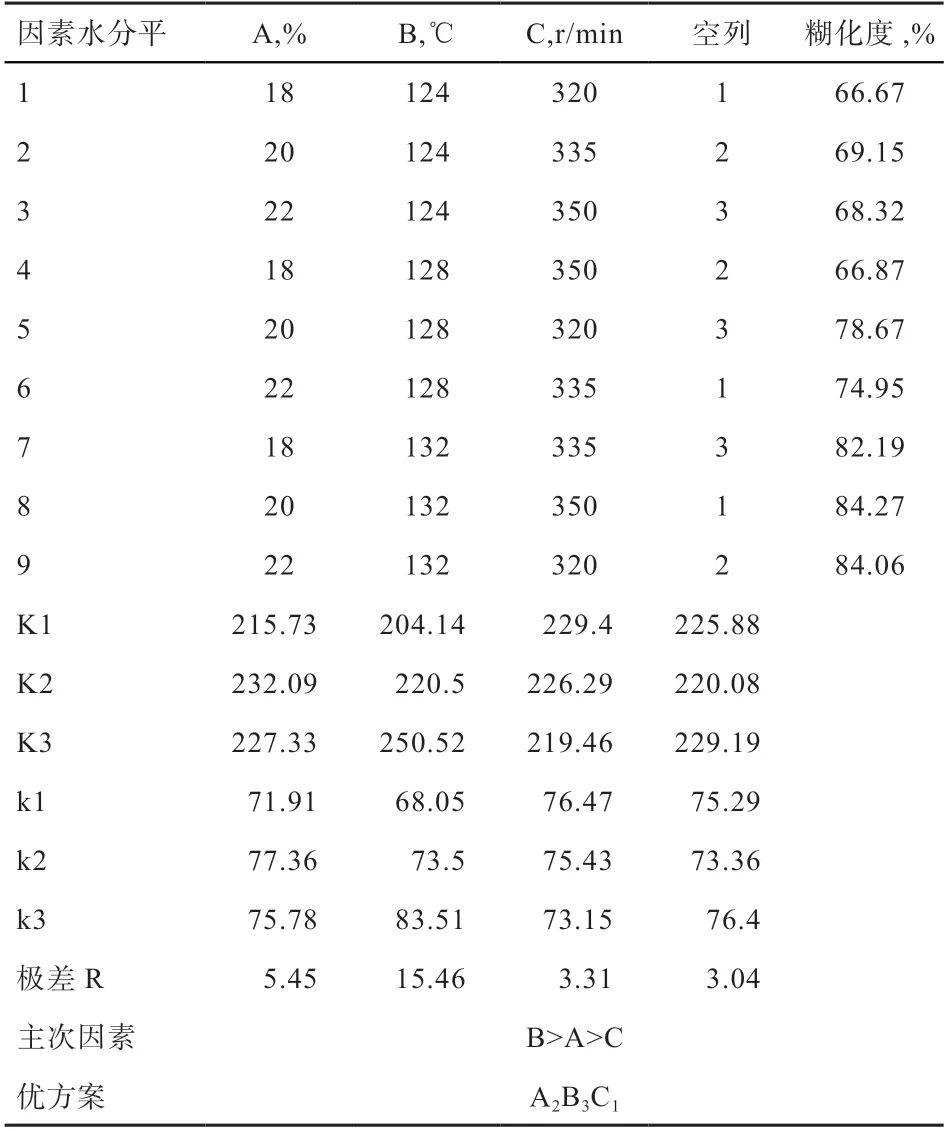

2.3 正交试验结果 由表7 可知,影响高乳清粉熟化软颗粒教槽料淀粉糊化度的因素主次是B>A>C,即出口温度对高乳清粉熟化软颗粒教槽料淀粉糊化度的影响最大,其次为水分添加量,再次是给料螺杆转速。其中以淀粉糊化度为评定指标得出的最优工艺参数为A2B3C1,即水分添加量为20%,出口温度为132℃,螺杆转速为320 r/min。此方案不在正交试验范围内,并且通过后续试验验证,在此工艺条件下制出的高乳清粉熟化软颗粒教槽料淀粉糊化度为85.92%,符合正交试验设计结果。

表7 正交试验结果

3 讨 论

在熟化软颗粒的加工过程中,淀粉经高温糊化形成的热糊称为淀粉糊,淀粉糊遇冷形成的透明黏弹性体称为淀粉凝胶,物料能否经制粒后凝胶成型对于高乳清粉熟化软颗粒教槽料的制备是一个至关重要的指标。淀粉凝胶对淀粉凝胶类产品的质量和结构有直接的影响。凝胶的黏弹性和强度等物理特性对凝胶产品的口感和稳定性等有很大影响,并且调控这些参数对于相应的加工技术也具有一定指导意义。

在熟化软颗粒的加工过程中,淀粉糊化度提高不仅有助于熟化软颗粒饲料凝胶成型,而且能够提高熟化软颗粒饲料的品质、诱食性和饲料消化率。饲料加工过程中,淀粉的糊化程度不仅受原料影响,还受加工工艺条件等因素影响,其中加工过程中的出口水分添加量则是影响淀粉糊化度的1 个重要因素。有研究指出,在膨化加工过程中,添加适宜的水分蒸汽对玉米淀粉的糊化度有显著影响,并且淀粉在高温低水分条件下不利于糊化反应发生,物料中含水分量较低时淀粉糊化度也较低。程译锋等也发现物料中的淀粉糊化度随物料中水分增加呈上升趋势。在本试验中,水分添加量从14% 增至20% 时,高乳清粉熟化软颗粒教槽料的淀粉糊化度呈上升趋势,这与上述结果相一致,可能是因为在水分含量较低的情况下对淀粉进行高温处理,部分直链淀粉由于结构的改变会形成大分子积聚体,而高温作用对这种大分子积聚体的影响甚微,因此分子间氢键难以断裂,导致淀粉糊化度降低。

淀粉在高温下颗粒分解产生淀粉糊化现象。李冰冰等发现,出口温度对淀粉成糊具有显著影响,随着温度升高,淀粉的糊化度呈上升趋势,与此同时,出口温度对淀粉含量高的饲料原料的制粒性能有显著的影响。陈懿琳等发现,在饲料成型加工过程中,温度显著影响淀粉糊化度,相同的加热时间和水分的添加量的条件下,猪颗粒饲料淀粉的糊化度随着温度的增加而升高。本试验中,当温度从116℃升至132℃时,高乳清粉熟化软颗粒教槽料的糊化度也随之上升,当温度为132℃时淀粉糊化度达到最大值,与上述结果相符。可能是当出口温度提高时,淀粉颗粒分子能量增加,从而导致淀粉团粒间的氢键被破坏,并且糊化反应的速度加快,因此,使得高乳清粉熟化软颗粒教槽料在较短时间内就可以获得较高的淀粉糊化度。

有研究指出,通过控制温度、水分和时间对淀粉糊化度产生影响,也可以通过改变剪切力来改变饲料原料中的淀粉糊化度。当螺杆转速增加时,物料受到的剪切力会随之加强,会导致物料与物料、物料与机械之间的摩擦力变大,物料受到的整体压力也会逐渐加大,当物料受到的压力增大时,淀粉糊化度也会随之升高。赵建伟也发现,在一定转速范围内,随着转速增加,淀粉的糊化度也逐渐增加。在本试验中,当螺杆转速从260 r/min 增至335 r/min 时,高乳清粉熟化软颗粒教槽料的淀粉糊化度呈上升趋势,这可能是由于低转速时,物料受到的剪切力较小,对淀粉结构的破坏度不够,部分淀粉长链分子没有断裂,从而导致较低的淀粉糊化度,随着转速增加,物料受到的压力逐渐增大,淀粉糊化度也随之升高。但是当螺杆转速从335 r/min 增至360 r/min 时,高乳清粉熟化软颗粒教槽料的淀粉糊化度有一定程度的降低,这可能是由于螺杆转速过高,物料在机筒中的停留时间过短,从而导致部分淀粉颗粒无法获得足够的能量产生糊化。

4 结 论

本试验结果显示,高乳清粉熟化软颗粒教槽料的最佳工艺条件为:水分添加量为20%,出口温度为132℃,螺杆转速为320 r/min,在此工艺条件下制出的高乳清粉熟化软颗粒教槽料的淀粉糊化度为85.92%。