海塘堤脚除险加固施工技术研究

宫宝军 詹杨杰

(浙江省第一水电建设集团股份有限公司,浙江 杭州 310051)

1 工程概况

钱塘江西江塘闻堰段海塘提标加固工程位于钱塘江南岸杭州市萧山区境内。工程任务以防洪御潮为主,兼顾生态修复、公共服务提升、饮用水水源保护等。主要建设内容为:提标加固塘身5.56km,加固塘脚1.57km;改造生态滨水岸带5.56km,生态修复总面积16.87hm2(其中塘身为11.67hm2,塘前滩地为5.20hm2);建设沿塘绿道5.56km;新建驿站2处、改建驿站1处,共440m。工程等别为Ⅰ等,海塘建筑物级别为1级,设计防洪标准为200年一遇,设计防潮标准为300年一遇。

工程施工范围河道“弯、窄、深”,主流剧烈顶冲,是钱塘江强涌潮影响河段,其下游是涌潮,上游是洪水,施工区域水深达15.0m以上堤脚防护从江中起铺。

2 工艺原理

软体排是一种利用土工织物拼接成的排布,软体排柔性好且具有承载石头的能力,在上部抛石后会自动调节形状形成良好的防护线,所以施工中一般通过在上面压重(预制混凝土铰链或者砂肋)形成防冲结构进行护岸。

堤脚采用砂肋软体排、砂袋垫层、混凝土预制铰链排、抛石以及合金钢网兜相结合的加固方法[1],先全分区铺设砂肋软体排和砂袋垫层,再铺设混凝土铰链沉排,最后抛块石,确保了排体稳定性,削减了强潮水的冲刷,也保护了覆盖面下土粒不被水流冲走。

3 工艺流程及操作要点

3.1 施工工艺流程

地形及断面测量→调整控制点→划分区块→摊铺船定位→摊铺砂肋软体排(摊铺砂袋垫层)→摊铺混凝土铰链沉排→抛块石→安装网兜块石→复测、补抛加强。

3.2 操作要点

3.2.1 施工前准备

a.测深仪:测深仪测量单块排体施工区域水深,控制排体到达河底长度,为船舶移船定位提供依据。

b.流速仪:实时测量水体流速,水流流速小于1.6m/s时可摊铺施工,大于1.6m/s且小于2.0m/s时,采取浮筒等安全附加措施,大于2.0m/s时,禁止摊铺施工。

c.测量定位仪器:将铺排平面分幅图转为dxf2000格式导入铺排船南方自由行系统,采用GPS水上定位系统定位铺排甲板边界在分幅图上的位置,船体定位后采用RTK测量仪器进行复核。

d.砂肋软体排(混凝土预制铰链沉排)排布原材料检测合格后,厂家再进行加工、缝制。

e.充填用砂为细砂,砂质要求粒径d>0.075mm含量大于总量的50%,黏粒d<0.005mm含量小于5%,施工前原材料送检,检测合格。

f.充砂设备:22kW泥浆泵,充砂主管路直径6英寸,两个分管直径4英寸;砂肋条选用6英寸主管路进行冲灌,砂袋垫层采用两个4英寸分管在两端进行冲灌。

g.砂浆准备:根据现场充砂实际情况,用泥浆泵抽的砂水混合物灌至水桶中,经过30min后,沉淀固体物约占70%。

h.声呐检测仪器及人员准备:聘请声呐检测技术人员2名,他们有丰富的长江流域软体排铺排施工声呐检测经验;采用MS1000扫描声呐设备在施工过程中进行实时扫测,检测铺排后的搭接长度,从而控制搭接质量。

i.指派专人实时关注钱塘江潮汐预报,铺排时段避开大潮汛期间的高潮位时间段。

3.2.2 施工测量

测深船采用GPS和导航软件进行定位,水下地形采用多波束测量系统进行探测。对于平面最小尺寸大于5m且坡度陡于1∶5的深坑或凸点采用长臂挖掘机进行整平处理,以保证施工作业面平整。

3.2.3 砂肋软体排、砂袋垫层工程

a.船体定位:采用配置计算机、GPS及GPS定位软件的船舶定位铺排船。

b.砂肋灌装:当铺排船定位完毕后,采用运输船运输排体到铺排船的甲板上,进行砂肋灌装。运砂船进档与软体排穿肋同步进行,将泥浆泵安置在砂船上,先用高压水枪混合泥浆泵周围砂水,再开启泥浆泵充灌砂肋,过程中采用一头充灌、交错充灌,禁止双向对充,砂肋充盈率控制在80%左右即可[2],停充时为避免堵管先充清水。

c.铺排:软体排铺设按照沿堤身轴线方向从下游往上游推进。待砂肋充灌完成若干条后放下翻板并开启滚筒的控制电机,使排体在砂肋自重作用下沿翻板下沉,当软体排到达水底且有一定长度后移动铺排船缓慢铺放排体。排体上充填完成的砂肋完全滑至甲板上时,刹住卷筒,继续灌装砂肋,下放排体,直至全部完成。放排过程中,测量人员及时进行纠偏和指挥[3]。

3.2.4 混凝土铰链沉排工程

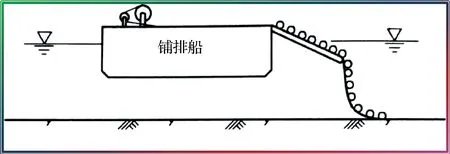

a.船体定位:将铺排船停放在沉排区域下游位置,从下游至上游方向施工(见图1)。

图1 软体排铺排船总布置示意图

b.铺排布:将排布卷入卷筒时,控制排首与排头平行相对。由人工配合铺排船将排布拉至排头固定。

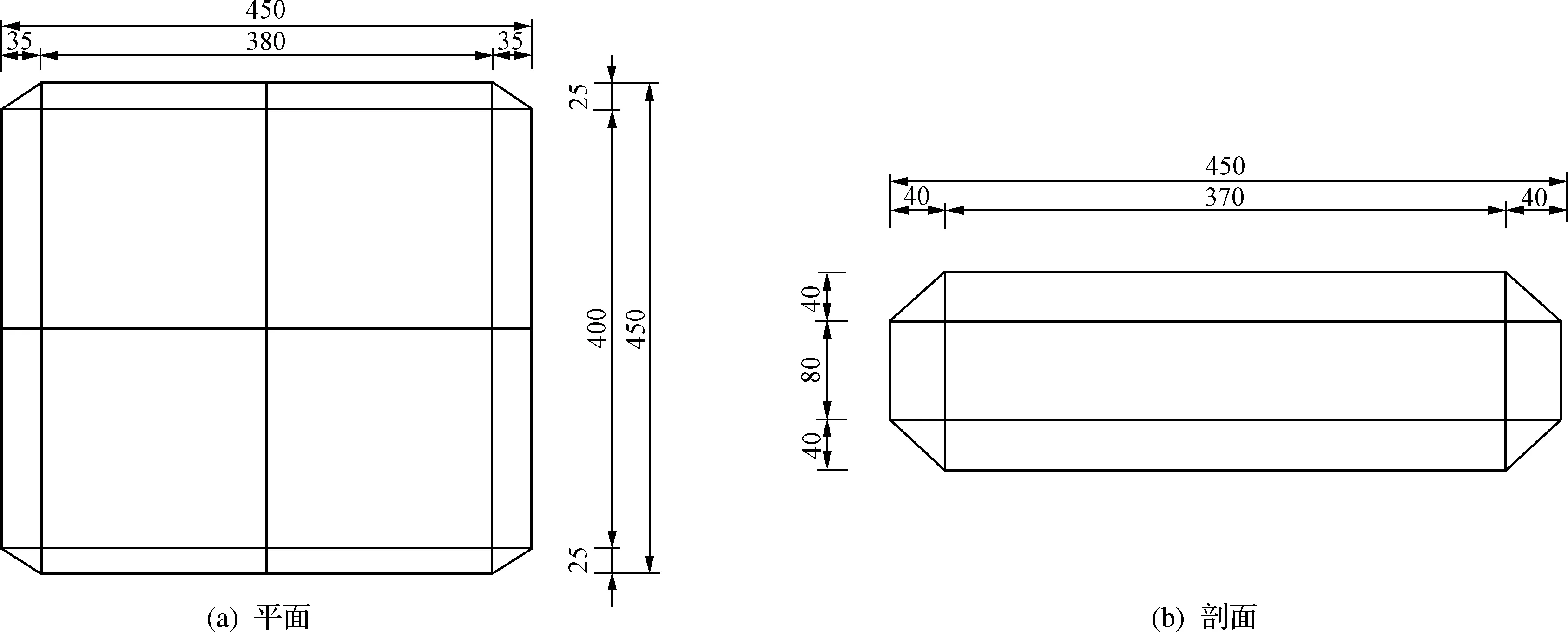

c.排体组装:混凝土板(见图2)采用运排船运输,由铺排船上的起重设备吊至铺排船。并按照设计的要求将混凝土板单元体放置在指定位置上。铺设时,将混凝土板上的预留环与排体上的筋条逐个绑扎,相邻板则采用U形环连接,按要求进行组拼。

图2 混凝土铰链排体(单位:cm)

d.铺排:沉排时将卷筒松开,通过铺排船远离岸线,带动排体沉入河底,反复循环直至排体均下放完毕。排体入水后,立刻采用GPS系统动态跟踪沉排轨迹及排体搭接宽度等,并进行及时调整(见图3)。

图3 混凝土板铰链沉排示意图

3.2.5 抛石工程

3.2.5.1 深舱驳(即运输船)抛填施工

先下游后上游,先深泓后近岸;依次抛石,循序渐进,按步施工,分层抛投。

抛石料在料场由深舱驳装料,直接运至抛石作业区,通过定位船用挖机抛填。抛填顺序横向应从两侧向中间的方向进行,即先抛内外江侧坡底抛石,再抛坡面,以防止地基加载时出现塑性角挤出和涂面隆起。

平抛时要做到“齐”“准”。根据当时的水深、水流和波浪等自然条件对块石产生的影响,确定抛石船的驻位。要求分段均匀抛填,厚度均匀。

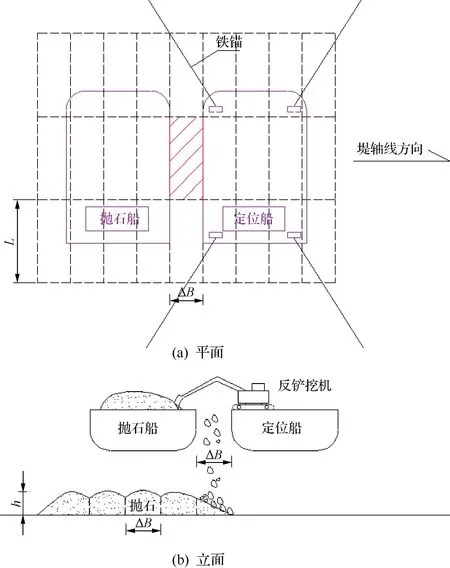

施工前将船抛施工区域划分网格,抛投区域现场采用专门定位船定位,定位船采用GPS定位,采用了GPS实时差分定位系统,在计算机上按设计坐标首先设定好所需抛投区域,根据定位船尺寸划分抛投网格(网格尺寸:L×ΔB),用4台锚机进行调节,使定位船与抛填图影吻合。

500t级以上的深舱驳开到抛投区域,由专门的定位船定位准确后,即可开始抛投,深舱驳跟随定位船移动一次船位距离ΔB,抛填方量V=L×ΔB×h。定位船上停有挖机,通过定位船上的反铲挖机挖入水中(见图4)。一个船位方量石料抛投完成后,移动定位船至下个船位继续施工,直至深舱驳上的石料抛投完。

图4 抛石示意图

抛石作业完成后,对抛填断面进行复测,漏抛或不够的位置,进行补抛。同时,在每一层抛投完成到70%后,对抛填面进行测量检查,不足之处进行补抛,另在沉降基本稳定后再进行一次补抛。

3.2.5.2 合金钢网兜抛石

a.块石装兜:首先预制块石装兜的模具,把网兜放置在模具内后装石,并吊运上船。

b.网兜装船:网兜采用错位重叠法放置,将上下两个网兜错位15~25cm放置。为保证挂钩时吊环露在石堆外以方便人工挂钩,将网兜吊环朝向舱首放置,并在舱首预留2m距离不装石,避免网兜起吊时,滚落块石砸伤工人。

c.网兜抛石施工:通过在定位船上配备的GPS-RTK定位系统定位调整船的位置[4],通过船吊上装设的6根钢缆控制船吊定位、移动。

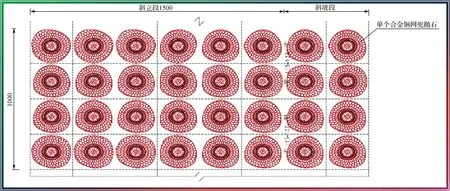

抛石时,网兜吊环由人工挂至吊机吊钩上,专人指挥吊车起吊网兜。网兜摆放顺序由低到高(坡脚至坡顶)、逐层摆放。摆放前根据水位做好测量控制工作,确保每层网兜连接紧密(见图5)。

图5 合金钢网光板放平面示意图(单位:cm)

浮吊船吊起网兜,旋转至抛石区域,并根据预先设置确定的抛投点,同时在网兜入水后卸开脱钩,让网兜沉入水底[5]。

4 材料与设备

4.1 材料

原材料:合金钢网兜、石料、商品混凝土、土工织物等。

原材料各项物力力学、化学性能指标符合规范规定要求。

4.2 设备

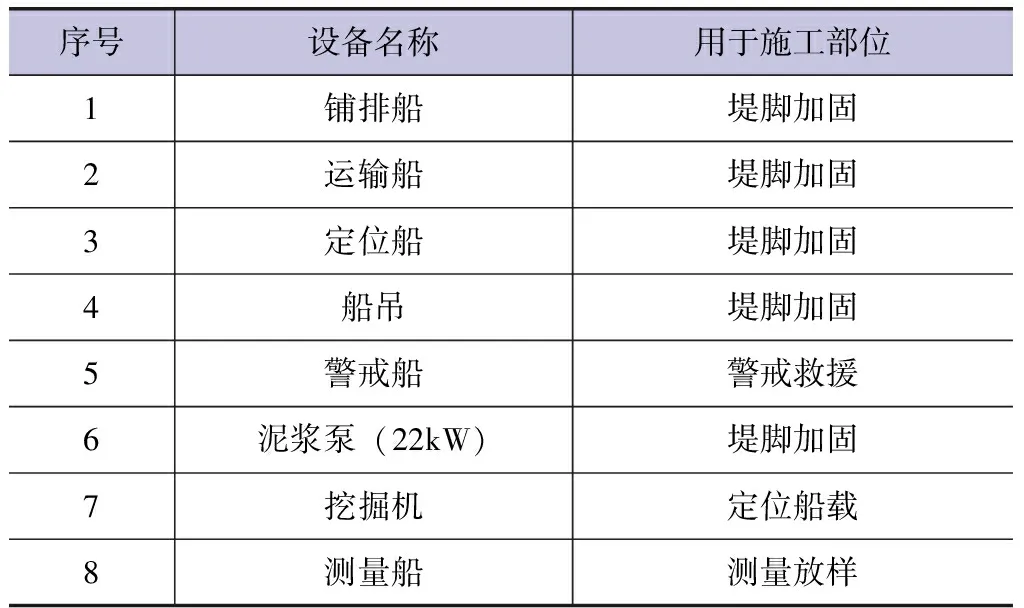

投入的施工设备情况见表1。

表1 投入的主要施工机械设备

5 技术改进措施

通过前期砂(袋)肋排、混凝土铰链排的铺设施工试验,发现了相关问题,采取了下列措施,进行改进优化。

5.1 对原材料的控制

a.经过试验,将排布纵向隔仓设置为5m、加筋带间距调整为3.5m/道,并由设计确认。

b.充填砂质量关系到砂袋充灌质量(充盈系数)和施工工效,为找到合适砂源,项目部进行了多地料源考察、试验,多方比较后确定砂源。

5.2 采用的技术措施

a.充砂过程中,为减少砂袋(砂肋软体排)排布横向收缩,在排布两端增加丙纶绳拉结,控制排布收缩量。

b.砂袋垫层优化冲灌顺序,先冲灌两边,后冲灌中间,减少收缩量,保证排布整体形状均匀。

c.为保证充盈度,现场试验了增加隔仓、增加排水排气竖管、尝试调增砂源、增加检查复灌等方法。

d.排体在铺排过程中,在排头、排中、排尾,声呐适时扫侧,河床底部轮廓清晰、位置准确并进行铺排调整。

6 效益分析

经过铺设砂肋软体排、铺设砂袋垫层、铺设混凝土预制铰链排、抛石以及合金钢网兜等一系列施工工艺的紧密衔接和配合,排体稳定性好,具有良好的适应堤脚变形和防冲性能,加快了工程施工进度,提高了工程质量,节省了施工成本,经济效益与社会效益显著。