具有碳化硅纳米线编织结构的氧化铝泡沫陶瓷的制备及性能研究

兰凤仪,杨名昊,兰 天,张由飞,李泳娇,夏 尊,王修慧,杨金龙

(1.大连交通大学材料科学与工程学院,大连 116028;2.清华大学,新型陶瓷与精细工艺国家重点实验室,北京 100084)

0 引 言

随着节能、环保、建筑、化工等产业的发展,泡沫陶瓷在催化剂载体[1]、吸声材料[2]、环境污染物吸收剂[3]等领域中的应用越发重要。泡沫陶瓷结合了泡沫结构和陶瓷材料的特性,有大量的气孔且具有低热导率、高比表面积、低密度等优点[4]。泡沫陶瓷的性能和应用领域主要取决于其孔结构,传统工艺制备的泡沫陶瓷以简单的闭孔隙结构和开孔隙结构为主[5],而近年来,在泡沫陶瓷内部原位生长纳米线成为一个新的研究方向。纳米线的引入不但可以提高泡沫陶瓷的比表面积,同时还可以改善泡沫陶瓷的力学性能[6]。Zhu等[7]通过化学气相沉积法在SiC泡沫陶瓷内部成功生长出SiC纳米线(SiC nanowires, SiCNWs),结果表明该SiC泡沫陶瓷的抗压强度得到提升。Ren等[8]将Al2O3/Si泡沫陶瓷在氮气气氛下烧结,在Al2O3泡沫陶瓷孔壁上形成仙人掌状结构的Si3N4纳米线,所得产品(元件)可以应用于环保领域的空气过滤器。

然而,目前所报道的泡沫陶瓷内原位生长纳米线的制备工艺所需要的设备操作复杂,还会带来成本的增加和能源的消耗。此外,在国内关于将SiC纳米线引入Al2O3泡沫陶瓷的研究也鲜有报道。而SiC纳米线作为一种优良的一维材料,具有优异的机械性能、耐热性、抗腐蚀性等[9],作为氧化铝泡沫陶瓷的增强材料具有很大的应用潜力。

本工作基于颗粒稳定发泡机理,选用简单高效的直接发泡法制备高气孔率Al2O3/Si泡沫陶瓷,然后采用埋烧的方法在Al2O3泡沫陶瓷内部原位生长SiC纳米线,制备出一种新型的Al2O3/SiCNWs泡沫陶瓷。与传统的泡沫陶瓷孔结构完全不同的是,本实验所制备的Al2O3/SiCNWs泡沫陶瓷是由SiC纳米线编织交错在孔壁上所构建的三维孔结构。通过调节反应烧结的温度,对陶瓷的微观形貌、物相组成、比表面积、抗压强度等进行对比表征和分析。本实验的制备方法简便易行,所需实验设备操作简单,烧结时无需通入惰性气体作为保护气,利用低成本的焦炭粉埋烧即可制备SiC纳米线。

1 实 验

1.1 样品制备

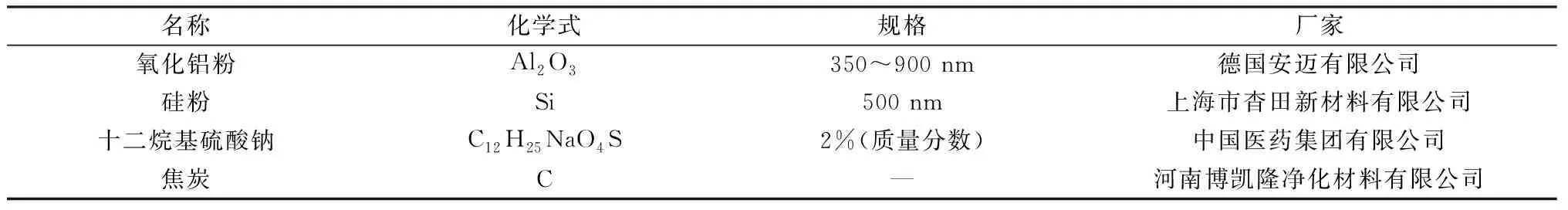

表1给出了本实验所用的原料基本信息。

表1 实验原料Table 1 Experimental materials

本文采用基于颗粒稳定泡沫机理的直接发泡法制备Al2O3/Si泡沫坯体,选用十二烷基硫酸钠(sodium dodecyl sulfate, SDS)作为表面活性剂,SDS是一种无毒低成本的阴离子表面活性剂,具有很强的发泡能力,工业上常被应用于纺织业和洗涤剂[10]。

Al2O3/Si泡沫陶瓷制备工艺流程如图1所示。首先,将Al2O3粉和单质硅粉按照固定质量配比9∶1与去离子水混合配置成固相含量为20%(质量分数)的浆料,在滚筒球磨机中球磨3 h使原料充分混合,球磨介质为10~15 mm的氧化铝球,球料质量比为2∶1。其次,称取50 g球磨后的浆料,浆料中加入定量配制的质量分数为5%的SDS作为表面活性剂,用机械搅拌机高速搅拌,得到稳定均匀的Al2O3/Si泡沫陶瓷浆料。最后采用注模成型的方法将制好的泡沫浆料注入磨具中,脱模后在常温常压下干燥72 h得到完全成型的泡沫陶瓷坯体,将泡沫陶瓷坯体放入烘箱中60 ℃干燥24 h,在箱式炉中进行常压埋烧,利用焦炭粉在高温下与氧气反应生成的CO作为还原气氛。

本实验采用粗颗粒的焦炭粉作为C源,图2是埋烧装置示意图,装置主要由石墨坩埚和Al2O3坩埚组成。将干燥后的泡沫陶瓷坯体放置于石墨坩埚中,再将石墨坩埚包埋于装满焦炭粉的氧化铝坩埚中。分别烧至1 350 ℃、1 450 ℃、1 550 ℃,升温速率为2 ℃/min,保温2 h后自然降温,得到烧结成型的Al2O3/SiCNWs泡沫陶瓷(见图3)。

1.2 测 试

(1)微观形貌

用扫描电子显微镜(SEM, MERLIN VP Compact,Carl Zeiss,Jean,Germany)观察泡沫陶瓷的显微形貌,X射线能量散射谱(EDS,Zeiss GmbH,Germany)分析样品的化学组成,由于泡沫陶瓷导电性能差,测试前将试样置于喷金仪中包覆一层铂金(溅射10~20 min)。

(2)相组成

将烧结后的试样研磨成粉末状,采用X射线衍射仪(XRD, D8-Advance A25,德国Bruker公司)测试,Cu Kα射线,扫描速度6 (°)/min,电流30 mA,衍射角范围10°~90°。

(3)气孔率

烧结后将泡沫陶瓷加工成4 cm×3 cm×3 cm的规则长方体,用电子天平称量质量为M,计算其体积以及实际密度后利用式(1)计算出气孔率P,每个数据点选取3个样品进行测试,最后取平均值。

(1)

式中:P是样品的气孔率;ρ实是样品的实际密度;ρ理是样品的理论密度(通过SiC的相对原子质量与Si的相对原子质量之比计算)。

(4)BET比表面积

采用BET比表面积测试仪(ASIC-2Quantachrome,美国)测试泡沫陶瓷的比表面积。测量前,先将泡沫陶瓷试样研磨成100目(约150 μm)左右的粉末,在90 ℃下烘干12 h。

(5)热导率

泡沫陶瓷的热导率通过物理性能测试系统(PPMS,Quantum Design,San Diego,美国)进行测量。测试前将泡沫陶瓷加工成尺寸约为5 cm×5 cm×3 cm的规则长方体。

(6)压缩强度

利用电子万能试验机(AG2000G,Shimadzu,日本)测量泡沫陶瓷的抗压强度,测试前将泡沫陶瓷加工成长宽高约为4 cm×3 cm×3 cm的规则长方体,设置压头移动速度为1.5 mm/min。

2 结果与讨论

2.1 埋烧温度对Al2O3/SiCNWs泡沫陶瓷的物相组成的影响分析

图4为在不同埋烧温度下制备的Al2O3/SiCNWs泡沫陶瓷的XRD图谱,对比三条衍射峰可以看到1 350 ℃和1 450 ℃的衍射峰无明显变化,主晶相为Al2O3,Al2O3的特征峰与α-Al2O3相(PDF#74-1081)对应。同时呈现SiC的特征峰,SiC的衍射峰分别对应β-SiC相的(111)、(200)、(220)、(222)、(311)晶面。在2θ为21.86°检测到SiO2的衍射峰对应α-SiO2相的(100)晶面。在实验过程中由于烧结是在低真空的条件下进行,炉内有大量的氧气存在,因此,部分Si与氧气反应,SiO2的出现可以用反应式(2)解释。当温度升到1 550 ℃时,主晶相除Al2O3外还出现了明显的莫来石结晶峰,同时21.86°的α-SiO2的峰消失。这是由于随着温度的进一步升高,体系的化学反应驱动力得到提高。当温度超过1 450 ℃,SiO2的质量分数逐渐升高,则Al2O3会与SiO2进一步反应生成莫来石,反应过程如式(3)。

莫来石的反应式如下:

Si(g)+O2(g)=SiO2(s)

(2)

3Al2O3(s)+2SiO2(s)→3Al2O3·2SiO2(s)

(3)

SiC纳米线的生长主要涉及Si、C和O2的反应以及其生成SiC、SiO、CO、CO2等物质的过程。高温下硅、碳、氧的反应如下:

2Si(s)+O2(g)=2SiO(g)

(4)

2C(s)+O2(g)=2CO(g)

(5)

碳化硅的形成:

Si(g)+C(g)=SiC(s)

(6)

SiO(g)+C(g)=SiC(s)+CO(g)

(7)

SiO(g)+3CO(g)=SiC(s)+2CO2(g)

(8)

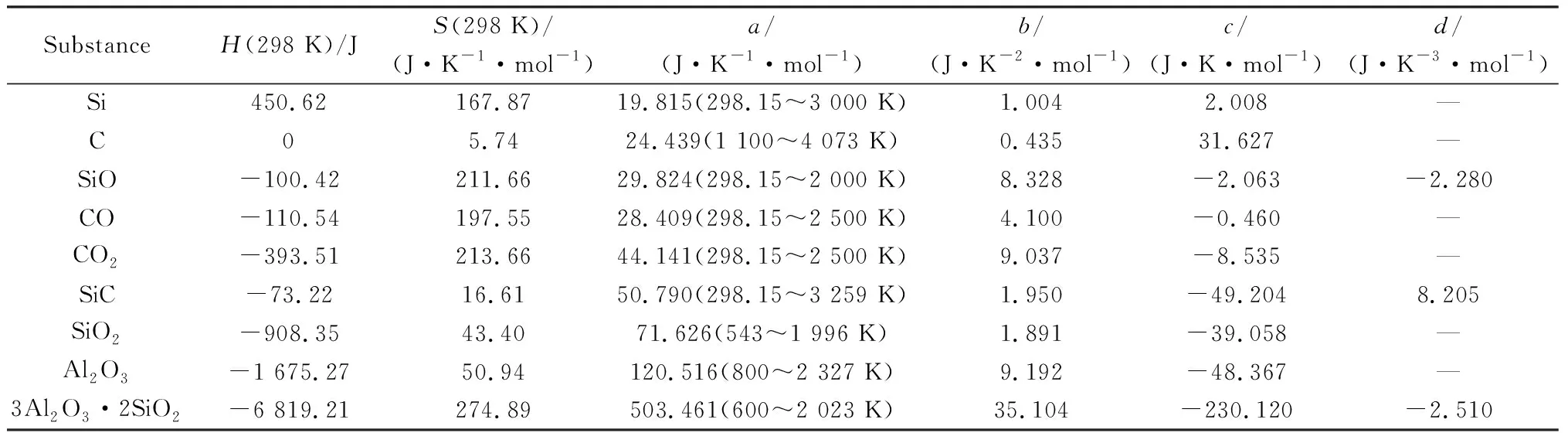

选取SiO2、Al2O3、Si、C、SiO、CO、CO2、SiC的热力学参数(见表2)进行吉布斯自由能计算。

表2 反应物的热力学参数[11-12]Table 2 Thermodynamic parameters for each reactant[11-12]

注:H为焓,S为熵。

等压热容Cp计算公式:

Cp=a+b×10-3T+c×10-5T-2+d×10-6T2

(9)

式中:T为反应温度,单位为K;a、b、c、d为物质的热容温度系数,单位分别为J·K-1·mol-1、J·K-2·mol-1、J·K·mol-1、J·K-3·mol-1。

本实验分别在1 623.15 K(1 350 ℃)、1 723.15 K(1 450 ℃)、1 823.15 K(1 550 ℃)下制备SiC纳米线,选择温度区间1 600~1 800 K、1 800~2 000 K代入公式(10)、(11)、(12)中计算各个反应的吉布斯自由能变ΔG。

ΔG=ΔH-TΔS

(10)

(11)

(12)

式中:Cp1、Cp2为相变前后的等压热容;Tm是相变温度;ΔHm为相变焓;ΔH反应热熵变;ΔS为焓变。

各反应式计算结果如图5所示。由图可知,在1 600~2 000 K范围内除反应式(8)外其余反应的ΔG均小于0,说明式(2)~(7)的反应均能自行发生。随着温度降低,反应式(8)的ΔG减小,说明在低温下该反应更容易发生。

2.2 泡沫陶瓷的微观结构分析

埋烧后的泡沫陶瓷孔结构的SEM照片如图6所示。由图6(a)可知,埋烧后的泡沫陶瓷结构完整,孔洞较大,SiC纳米线可以在足够的自由空间中生长。由图6(b)可以看到,经表面活性剂修饰后,泡沫陶瓷的孔壁非常薄,由单层颗粒紧密排列组装而成,这是由于经过SDS修饰后的浆料中的粉体颗粒具有部分疏水性,能使颗粒集中吸附在气/液界面上,降低液体的表面张力,许多SiC纳米线弯曲、相互交织缠绕在孔壁上,形成了三维网络孔结构。

图7为不同温度烧结后泡沫陶瓷孔内生长的SiC纳米线的SEM照片。由图可以看出三个温度下都有纳米线的生成,许多纳米线交织粘连在一起形成不同程度的三维絮状结构。当烧结温度为1 350 ℃时,有部分SiC纳米线生成,当烧结温度达到1 450 ℃时纳米线生长最为茂密,在烧结温度达到1 550 ℃后,纳米线密集程度降低,这是由于部分SiO2与Al2O3反应生成莫来石。根据SEM的表征结果可知,在1 350~1 450 ℃时纳米线生长的数量先是随着温度的增加而增加,温度升高至1 550 ℃时纳米线的含量降低。

图8为纳米线的EDS。根据EDS的结果可以确定该纳米线为SiC纳米线。纳米线中含有O、C、Si元素。O元素是因为原料Si粉中含有少量的O,浆料在球磨过程中会有一定的升温,提高了Si的表面活性,发生氧化。同时,烧结过程中真空度较低,炉体内含有大量的氧气。以上三个O元素的来源使得SiC纳米线的表面会有一层非晶态的SiOx氧化层。

图9为埋烧后泡沫陶瓷孔内生长的不同晶体形貌图,埋烧温度分别为1 350 ℃、1 450 ℃、1 550 ℃,三个烧结温度下孔的表面都生长出了许多晶体,在(a)和(b)的孔表面生长出了大小相近、形貌相似的球形晶体,对该球形晶体进行EDS分析,仅检测到O和Si元素,O和Si的原子比分别为69.96%和30.04%(见图9(a)),两元素的原子比接近2∶1,结合XRD分析推测该晶体为SiO2。随着温度的升高,在图9(c)1 550 ℃时孔的表面生长出许多柱形晶体,由EDS分析可知,这些柱状晶体中包含O、Al、Si元素,且Al、Si的原子比接近3∶1,结合图4中XRD的结果分析可以断定该柱状晶体为莫来石。

2.3 比表面积分析

图10为Al2O3/SiCNWs泡沫陶瓷在不同烧结温度下的比表面积。由于不同温度下得到的纳米线的形貌、长径比没有明显差别,所以推测纳米线的数量是影响比表面积的主要因素,而纳米线的数量又是由温度决定,可以看到三个温度中1 450 ℃时泡沫陶瓷的比表面积最大为2.59 m2/g,是1 350 ℃时的9.25倍以及1 550 ℃时的4.11倍。这是由于温度影响了Si的蒸气压,温度越高形成的Si蒸汽压越高,体系的过饱和度也随之升高,反应速度快从而导致纳米线生长速度快且数量多,但当温度提高到1 550 ℃时有部分Si氧化导致莫来石的形成,比表面积也因此随之降低。

2.4 热导率分析

与二氧化硅、莫来石等其他陶瓷材料相比,氧化铝具有良好的耐腐蚀性和耐热性,但氧化铝陶瓷由于较高的热导率难以应用在隔热材料中[13],目前许多研究者通过提高陶瓷材料的孔隙率来降低其热导率[14]。图11所示为不同埋烧温度所制备的Al2O3/SiCNWs泡沫陶瓷的热导率及气孔率。从图中可以看出,随着温度的升高,泡沫陶瓷的热导率在小范围内升高。泡沫陶瓷可以看成是由骨架和空气组合成的复合材料,由于室温下空气的热导率仅为0.026 W/(m·K)[15],因此Al2O3/SiCNWs泡沫陶瓷的热导率主要取决于其骨架,而Al2O3/SiCNWs泡沫陶瓷的骨架由孔以及纳米线组成,随着温度的升高,气孔率出现小幅度降低的趋势,此时泡沫陶瓷中骨架所占的体积分数增加,因而导致热导率也出现小幅度上升的情况。目前文献所报道的碳化硅陶瓷的室温热导率为30~270 W/(m·K)[16-21],但本实验所制备的SiC纳米线长径比较大,纳米线相互缠绕交织在泡沫陶瓷的孔壁上,形成了三维网络结构,增加了泡沫陶瓷内部的固相热传导路径,并且体系内SiC的固体含量较小,所以Al2O3/SiCNWs泡沫陶瓷的固相热桥的传热量较低。

2.5 抗压强度

图12所示为泡沫陶瓷在不同埋烧温度下的抗压强度。从图中可以看出,随着埋烧温度的升高,泡沫陶瓷的抗压强度未出现明显的变化。说明在1 350 ℃、1 450 ℃、1 550 ℃下埋烧对泡沫陶瓷的抗压强度影响较小。本实验所制备的泡沫陶瓷固相含量为20%,气孔率高达96%,过高的气孔率会导致泡沫陶瓷的强度降低,这是由于在外力作用下泡沫陶瓷的基体截面积减少,基体中会出现应力的增大和集中。从图中可以看到泡沫陶瓷的抗压强度仍可达到0.1~0.2 MPa,这是因为颗粒自组装构成了整齐紧密的孔壁结构,同时当外应力施加时,原位生长的SiC纳米线缠绕交织在孔壁上,可以有效地诱导裂纹发生偏转,增加扩展的路径,消耗裂纹扩展的能量。

Al2O3泡沫陶瓷的抗压-位移曲线呈现出典型的脆性断裂特点,随着位移的增加,载荷先是弹性增加,到达峰值时出现突然断裂的情况。然而Al2O3/SiCNWs泡沫陶瓷并未呈现出脆性断裂的特点,如图13所示,其抗压-位移曲线图与网络状多孔陶瓷的抗压-位移曲线图相类似[22-23]。首先载荷随着位移的增加而增加,当位移到一定值后,载荷的增加开始减缓,并且出现小锯齿状的波动,形成这种锯齿状波动的原因是Al2O3/SiCNWs泡沫陶瓷孔壁上大量的SiC纳米线诱导着裂纹的偏转。由于泡沫陶瓷内部生长出大量絮状的SiC纳米线,这些纳米线在压缩过程中能够促使裂纹发生偏转,进而导致泡沫陶瓷的破坏模式出现与网络多孔陶瓷类似的特点。相反,由于孔壁上没有纳米线的Al2O3泡沫陶瓷在压缩测试过程中形成的裂纹易扩展长大,其破坏模式出现脆性的特点。1 450 ℃的曲线前期强度相对较低,这是由于本实验未对泡沫陶瓷的孔径大小进行严格控制,由图6(a)可以发现泡沫陶瓷存在大小不均匀的孔,每个样品都存在不均匀分布的大孔,所以出现了1 450 ℃曲线在前期强度较低的情况。

3 结 论

本实验利用直接发泡法制备了Al2O3/Si泡沫坯体,随后通过埋烧工艺得到了由纳米线编织在孔壁的新型三维网络孔结构的Al2O3/SiCNWs泡沫陶瓷,其气孔率可高达96%。对所选烧结温度(1 350 ℃、1 450 ℃、1 550 ℃)范围内的泡沫陶瓷进行表征分析,结果表明,烧结温度为1 450 ℃时SiC纳米线生长最茂盛,1 350 ℃、1 450 ℃时泡沫陶瓷孔内生长出圆球形的SiO2晶体,1 550 ℃时观察到孔内生长出柱状的莫来石。在压缩测试过程中,由于SiC纳米线诱导裂纹发生偏转,泡沫陶瓷没有发生脆性断裂,而是出现与网络多孔陶瓷类似的断裂模式。本实验所用设备操作简单,原料成本低,为在泡沫陶瓷内部原位生长SiC纳米线提供了新的思路。