富锗褐煤干馏过程中锗的配分行为研究

荣令坤,崔保禄,曹钊,王建忠,孙佳磊,孙海章,李文秀,肖京昊

1.内蒙古科技大学 矿业与煤炭学院,内蒙古 包头 014000;2.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 110172

引 言

锗是一种高价值稀散金属,是航空航天、红外光学、光纤通信、太阳能电池、化学催化剂和生物医学等军用及民用领域的关键基础材料,2015年起被我国作为战略金属进行收储[1]。工业上锗主要是从富锗褐煤燃烧后的烟尘、煤灰中提取的,其次来源于铅锌等矿物冶炼的副产品,也有一部分来自锗加工废料[2]。我国锗资源量居世界首位,拥有世界三大煤型锗矿中的两个,其中位于云南临沧的褐煤锗矿经40年开采已近枯竭,另一煤型锗矿内蒙古乌兰图噶已探明锗储量3 332.45 t,约占世界储量的30%,锗品位已从400 g/t下降到不足200 g/t,高于褐煤锗的最低工业品位(30~50 g/t)[3]。因此,如何高效回收褐煤中的锗资源,使此类煤型锗矿实现多价值组分综合利用是一项重要的研究课题。

目前,工业上褐煤提锗基本是采用燃烧法,即燃烧褐煤使锗挥发进入烟尘,再用湿法处理烟尘富集回收锗,锗的回收率约60%,燃烧产生的热量用来发电。由于褐煤发热量比较低,存在未充分利用褐煤的问题[4]。其他方法如水冶法、生物法和萃取法等也不能实现煤型锗矿的多价值组分综合利用[5]。相比之下,褐煤干馏法提锗工艺更具优势[6],它是将褐煤热解,煤中锗先挥发到焦油、煤气中,再经适当工艺分离回收,热解半焦既是优质无烟燃料,也是优质的铁合金用焦、气化原料和吸附材料,锗回收后的焦油经加氢可生产柴油、汽油和喷气燃料,或从中提取轻质芳烃、低级酚、低级萘等高值化学品,煤气可作燃料或合成气原料。可见,干馏法可在回收锗的同时实现褐煤的高值化利用,增加企业效益。

目前褐煤干馏法提锗研究集中在国内,相关研究尚处于初级阶段。冯林永、张家敏等[7-8]对滇西褐煤干馏提锗的研究表明,600 ℃时锗只能挥发21.5%,800 ℃和1 000 ℃时锗的挥发率分别可达76.64%和86.13%。他们认为褐煤高温热解释放出CO和H2使GeO2还原成易挥发的GeO是锗挥发率提高的原因。张志昊等[9]也认为,高温和还原气氛对锗的挥发有促进作用,但有人[4]指出,高温下的强还原气氛会使锗氧化物还原为锗单质留存在半焦中从而降低锗的挥发率。现有研究给出的数据和结论很少,还有很多问题没有答案,如锗在干馏煤气、焦油和热解水中是如何配分的?干馏煤气各组分的逸出有什么规律?影响锗挥发的关键煤气组分有哪些?它们的影响机制是什么等等。要回答这些问题还需要做大量系统深入的工作。本文仅聚焦于研究不同干馏条件下褐煤热解产物分布及锗在各产物中的回收率,并就干馏煤气对锗释放的影响做初步的探讨,以期为褐煤干馏法提锗技术研究提供一些有益参考。

1 试验

1.1 试验原料

试验用煤样采自内蒙古乌兰图噶褐煤矿。煤样先经破碎筛分,保证粒度1 mm以下,然后经空气干燥、缩分后,统一装袋密封(每袋100 g)并放入玻璃干燥皿中备用。煤样的工业分析和有机元素分析采用国标(GB/T 30732—2014和GB/T 31391—2015)进行测定,煤样锗含量是先经湿法消解后再采用ICP-MS进行测定,结果见表1。

表1 煤样的工业分析和元素分析

由表1可知,褐煤样中锗含量为91.3 g/t,远远超过中国煤中锗的平均含量(2.78 g/t),也超过了其最低工业品位,属于富锗褐煤,在现有技术条件下,完全具有经济回收价值。

1.2 褐煤中锗赋存形态的测定

锗的赋存形态对它在煤干馏过程中的挥发释放行为有重要影响,因此有必要首先明确锗的赋存形态。当前人们普遍采用逐级化学提取法来定量褐煤中锗的赋存形态[10-11],它是利用不同赋存形态的锗在不同溶液中溶解性不同,将原煤中的锗溶于指定溶液中,再分别测定各溶液的锗含量,从而定量确定煤中锗的不同赋存形态。其具体做法见表2。

表2 逐级化学提取步骤

另外,本试验也采用SEM-EDX来获取褐煤中Si、Al、O、Fe、Na、Ge等元素在煤表面的分布信息,在借助相关文献研究结论的基础上来推断煤中含锗物质的存在形态[12]。测试采用Gemini300热场发射扫描电镜,能谱采用牛津X-MAX,载物台为钉型台,工作距离8.5 mm,光圈60 mm,大电流模式,在20 kV电压下进行EDX能谱分析。

1.3 干馏试验

干馏是在隔绝空气的环境下加热煤炭,使其发生一系列的物理变化和化学反应,产物主要为焦/半焦、煤气、热解水和焦油。煤中锗在一定干馏温度下会伴随焦油、煤气的逸出而挥发,但其以什么形式挥发尚未完全明确,一般认为它主要以易挥发的GeO形式释放到焦油、煤气或热解水中[7-9]。

煤样干馏试验在如图1所示的钢甑干馏反应器(由铝甑干馏试验炉改造而来)中进行,此反应器干馏终温可达950 ℃,且方便收集煤气、焦油和半焦,升温速率和保温时间由温控器控制,每次干馏煤样20 g,焦油及热解水采用冰水混合物及时冷却,煤气由于产量很小直接窗外排空。

图1 干馏试验装置

试验设置干馏终温分别为450 ℃、550 ℃、650 ℃、750 ℃和850 ℃,考虑到保温时间主要反映锗挥发动力学特征,保温时间越长锗挥发越彻底[6-8],本探索性试验的保温时间设置了较大时间差,分别为30 min和300 min。干馏试验前先按照GB/T 480—2010对钢甑及管路进行气密性检查,符合要求后开始加热钢甑,使其由室温升至指定终温,升温速率5 ℃/min,然后保温到指定时间后停止加热,钢甑自然冷却后,取出半焦称重后密封保存以备后续ICP-MS锗含量检测使用,焦油水混合物称重后直接进行油水分离并计算各自产率,然后分别用ICP-MS检测各自锗含量,煤气的产率及锗回收率由差减法算得。

1.4 干馏焦油和热解水的分离

由于钢甑干馏的煤样量很少(仅20 g),热解水产量不多,所以焦油-水的分离完全可按照GB/T 480—2010中干馏总水分测定的方法进行:在盛有焦油水混合物的锥形瓶内加入50 mL的二甲苯,使两者充分混合后加入少量沸石。按照国标安装好水分测定装置。冷凝管上部用棉花堵住。接通冷凝水,打开可控电炉加热锥形瓶,控制加热温度,使冷凝后液滴下落速度为每秒三滴左右,当水分测定管中水分透明且不增加时,停止蒸馏。读取水分对应刻度,此时水的容积(mL)即为水的质量(g),可用小容量针管吸取部分干馏水进行锗含量测定。

1.5 锗含量的测定

试验选用电感耦合等离子体质谱仪(Agilent ICP MS 7800)对原煤样、干馏半焦、热解水和焦油的锗含量进行测定,干馏煤气中锗含量由差减法算得。由于ICP-MS只能液体进样,原煤样和半焦需先微波湿法消解(50 mg样品中加入5 mL 65%HNO3和2 mL 40%HF,采用MARS6型微波消解仪(CEM公司,美国)进行消解后,再用ICP-MS测定锗含量;由于ICP-MS对样品中有机物含量也有严格要求,煤焦油也需先采用微波湿法消解(1 mL样品中加入2 mL王水)再进行测定;热解水中锗含量直接进行ICP-MS测定。

1.6 干馏煤气成分测定

本次试验干馏煤气组分的测定采用热重-质谱联用仪(TG-MS),它是由德国耐驰的STA 449 F5热重仪联用一台MS 403C四极杆质谱组成,为了避免气相冷凝,热重仪出口及其后面的连接管需加热保温在220 ℃。15 mg煤样放在氧化铝坩埚内,热重仪以10 ℃/min的速率从室温升至900 ℃,使用氦气作为载气,将热解产物输送至质谱检测器,气体流量为300 mL/min,大流量载气有利于样品气体全部送入MS检测室,检测质荷比范围为M/Z:1~400,MS信号采集为1 s。

2 结果与讨论

2.1 褐煤中锗的赋存形态

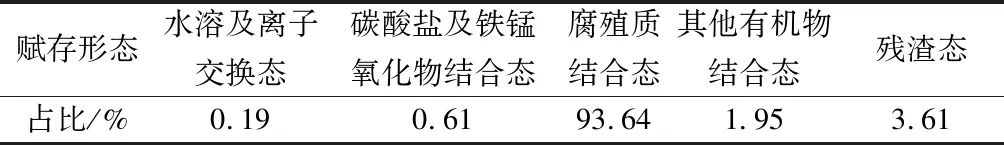

褐煤中锗的赋存形态测定结果见表3和图2。由表3可知:煤中锗主要呈腐殖质结合态形式存在,占比93.64%,其他有机物结合态占1.95%,残渣态占比3.61%,其余形态占比很小(不足1%)。由此说明锗主要与煤的有机质(尤其是腐殖质)亲和,这跟大多数学者的研究结果相符,他们认为锗主要与煤腐殖酸中的酚羟基、羧基、羟基形成有机配位键,整体以腐殖酸锗螯合物的形式存在[13-15]。

表3 煤中锗的形态分布

如图2所示,Ge与O、Na、Ga元素分布存在较为明显的重叠,这表明Ge与这些元素存在较为紧密的关系,根据前人有关煤中腐殖酸及其性质的研究结论[16-17],推测煤中Ga、Na、Ge可能与腐殖酸中含氧活性官能团以离子交换或配合物的形式关联在一起,Ge与Ga、Na存在竞争关系,这从另一个角度说明锗主要与煤中有机质,尤其是与腐殖质亲和力强。煤炭干馏过程中有机物(尤其是腐殖质)结合态的锗较其他形态的锗更容易分解释放。

图2 煤样的SEM-EDX图

2.2 不同条件下干馏产物分布

不同干馏温度和保温时间下褐煤干馏产物(包括半焦、煤气、焦油和热解水,其中热解水为包括空干基水分在内的热解总水分)的产率分布情况如图3所示。可以看出:相同保温时间下,随着干馏温度升高,半焦产率明显下降,煤气产率呈上升趋势,热解水产率逐渐增大,焦油产率变化存在拐点,在650 ℃附近出现产率峰值。相同干馏温度下,随保温时间的延长,半焦产率降低,煤气产率增大,热解水产率增多,焦油产率在中温区(550 ℃和650 ℃)变化不大,但在450 ℃表现为明显的上升,750 ℃和850 ℃则表现为下降。如褐煤干馏以获取高附加值焦油为目的,可考虑干馏温度在650 ℃,保温时间30 min,此情况下焦油产率为 5.13%,半焦产率54.55%,煤气产率16.53%。

图3 不同条件下的干馏产物分布

2.3 不同条件下锗在干馏产物中的配分

图4所示为不同干馏温度和保温时间下锗的挥发率,由图可知:450 ℃时,只有少量锗挥发,即使保温300 min锗的挥发率也仅为21.84%;绝大多数(近95%)的锗可在550 ℃左右挥发,挥发速度较慢,在此温度下,锗的挥发率由保温30 min的31.18%慢速上升为保温300 min的94.86%;中温(650 ℃和750 ℃)下短时间(30 min)内锗挥发率就可达98%以上,保温时间对锗的挥发影响不大,终温750 ℃、保温300 min时锗达到最大挥发率98.55%;另外,850 ℃时锗的挥发率却出现较大幅度的下降(降到87.64%以下),且保温时间越长,降幅越大。如从锗挥发率和焦油产率最大化角度考虑,较好的干馏条件为干馏终温650 ℃、保温时间30 min,此时锗挥发率为98.29%,焦油产率为5.13%。

图4 不同干馏条件下锗的挥发率

表4所示为不同干馏条件下锗分别在焦油、热解水和煤气中的回收率,由表可知:煤中锗主要分配到煤气中,在焦油和热解水中的收率很少(总体不足5%),这有利于锗的回收及对焦油的综合利用,后续只回收煤气中的锗即可。考虑锗回收率并兼顾焦油产率,在干馏终温650 ℃、保温时间30 min的情况下,煤气中锗如能完全回收,则锗的回收率为95.12%,焦油产率为5.13%。

表4 不同干馏条件下各挥发相中锗的回收率

2.4 干馏煤气组分对锗挥发的影响

褐煤热解时,煤气和焦油会从煤基体中挥发出来,构成煤中含锗物质参与化学反应的环境氛围,因此挥发相对锗的迁移释放可能存在影响。考虑到焦油的活性不如煤气,其质量产率常不及煤气的1/5(见图3),加之焦油组分的相对分子质量远大于煤气组分的,按物质的量计的煤气产量又远大于焦油产量,所以本试验只研究热解过程中煤气对锗释放的影响。

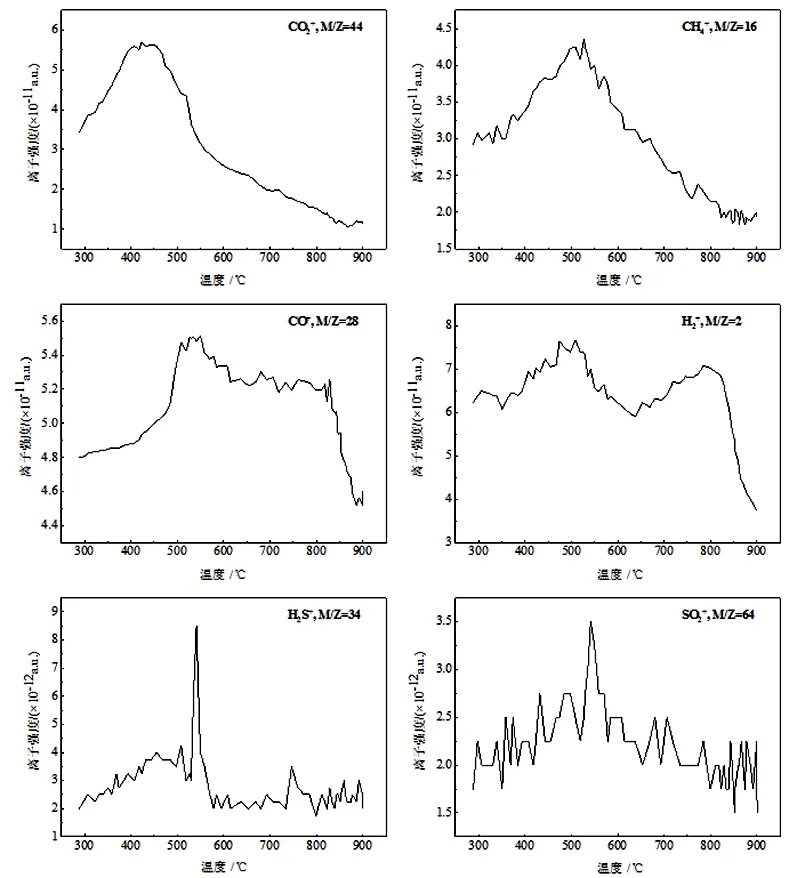

不同于焦油,煤气的成分比较简单,主要为CO2、CO、H2和CH4,其他成分如乙烷、丙烷和H2S等含量很少[18-19]。图5给出了煤样干馏煤气主要组分及两种含硫气体(H2S和SO2)的释放曲线,由于300 ℃前煤样主要是干燥脱水,煤气组分释放曲线未考虑300 ℃前的部分。由图可知:CO2在390~450 ℃间出现峰值,出峰温度较低;CH4在500 ℃左右出峰;CO在500 ℃左右出现主峰,在750 ℃左右出现肩峰;H2则在500 ℃和800 ℃左右出现两个峰;含硫气体的峰值出现在530~540 ℃之间,但它们的离子强度较低,与煤气主组分差一个数量级。

图5 干馏煤气主组分和两种含硫气体的逸出曲线

一些学者[7-9]研究表明,还原气氛对锗的挥发存在显著影响,他们认为褐煤高温干馏释放出CO和H2使GeO2还原成易挥发的GeO是锗挥发率提高的关键。Shpirt等[20]用计算机模拟研究了含锗褐煤气化时锗物质形态的转化历程,结果表明,GeS也是一种易挥发含锗物质,它在还原性气氛中也易挥发。为此,本文引入一个参数r,用它来表示一定温度下干馏煤气中还原性气体的浓度,其可按式(1)计算:

(1)

式中:Ij分别为一定温度下CO2、CH4、CO、H2、H2S和SO2的离子强度。

图6所示为不同干馏温度下煤气中还原性组分的体积浓度,由图可知:干馏煤气的还原性随着温度的升高基本呈上升趋势,只是在850 ℃略微降低。这与图4中锗的挥发率曲线变化趋势有些类似,这在一定程度上说明煤气中的还原性成分对锗的释放存在促进作用,但温度和保温时间对锗的挥发也存在重要影响,如550 ℃和650 ℃时r值相差不大(3.61%),但是锗的挥发率却相差较大(保温30 min时差距为64.23百分点);650 ℃和750 ℃时r值相差6.84百分点,但锗的挥发率却非常接近;550 ℃下,不同保温时间锗的挥发率也存在很大差距(63.68百分点)。850 ℃下,锗的挥发率下降,很可能是GeO或GeS被还原成锗单质而沉积在半焦的表面所造成的。

图6 不同干馏温度下煤气还原性组分的体积浓度

3 结论

(1)煤中锗主要呈腐殖质结合态形式存在,其与煤中O、Na、Ga的关系较为密切。

(2)干馏法能有效挥发褐煤中的锗,其挥发率主要受干馏温度影响,在650 ℃以上,保温时间对锗的挥发影响较小。干馏煤气中还原性组分对锗的挥发释放存在明显的促进作用,但高温下干馏煤气的强还原性可能使锗氧化物还原为锗单质,从而降低锗的挥发率。

(3)干馏过程中锗主要分配到煤气中,在焦油和热解水中的收率很少,这有利于锗的回收及焦油的综合利用。从锗回收率并兼顾焦油收率的角度考虑,在干馏终温650 ℃、保温30 min情况下,如采用适当方法将煤气中的锗完全分离回收,锗的回收率为95.12%,焦油产率为5.13%。