水性聚氨酯膜吸收CO2矿化形成复合膜及其防腐蚀性能

董 勇,姚皖生,董晓宇,王兆飞,樊康鑫,张雪敏,李学良,丁运生,2

(1. 合肥工业大学 化学与化工学院,安徽 合肥 230009;2. 先进功能材料与器件安徽省重点实验室,安徽 合肥 230009)

海洋环境中金属材料的腐蚀给海洋工程带来了重大的安全隐患和经济损失。常用的防腐蚀方法有阴极保护[1]、涂层保护[2]和缓蚀剂保护[3]等,其中涂层防护因工艺简单、成本较低且易于修复而得到广泛应用。水性聚氨酯涂料因其性能可调、对环境友好、综合性能优良等特点受到广泛关注,但水性聚氨酯分子结构中含有亲水基团,其涂层的耐水和防腐蚀性能有待提升。为了提高聚氨酯涂层的防腐蚀性能,可采用环氧树脂改性[4]、有机硅改性[5]和纳米改性[6]等方法,但效果和作用有限。研究发现,海洋环境中的贝壳、珊瑚等海洋生物可以长时间保持甲壳的稳定与光泽度,海洋生物体中丰富的羟基、氨基、羧基、磷酸基等强极性基团,可以诱导海水中的无机离子在生物体表形成稳定的CaCO3等矿物[7],从而不被海水中的腐蚀性介质所腐蚀。基于上述发现,在生物膜防腐蚀方面,Liu 等[8]利用海洋细菌诱导矿化形成生物矿化膜为钢铁提供了稳定的防腐蚀保护,并为解决生物膜保护的不稳定性提供了思路。在涂层防腐蚀方面,Hua 等[9]通过β-CD 的疏水空腔对钙离子的有效吸附和络合,促进了CaCO3在聚氨酯膜上的矿化,形成的有机-无机复合膜具有优异的防蚀性能,不仅利用了聚氨酯涂料绿色环保的优势,而且提高了其防腐蚀性能。因此,可通过在聚氨酯涂层表面形成矿化层来提高材料涂层在海洋环境中的防腐蚀性能。

本文基于聚氨酯分子可设计性强的特点[10],将水性聚氨酯的分子结构设计与矿化机理探究相结合,使N,N-二甲基-N',N'-二(2-羟丙基)-1,3-丙二胺(DPA)分子上的叔胺结构与成盐剂配位,通过成盐剂分子与季铵盐正离子之间的协同作用,实现在聚氨酯膜表面矿化生成CaCO3,并探究了不同有机酸成盐剂对矿化过程的影响。以异佛尔酮二异氰酸酯(IPDI)、聚醚二元醇(PPG)和DPA 等为主要原料制备了聚氨酯预聚体,分别引入成盐剂乙酸、3-羧基-3-羟基戊二酸、2,2-二羟甲基丙酸(DMPA)与预聚体反应,经乳化得到聚氨酯胶乳;利用该胶乳制备出聚氨酯膜和涂覆水性聚氨酯的马口铁试样,将其干燥后放置在模拟海水中浸泡一定时间,探究了不同水性聚氨酯膜表面吸收CO2矿化及形成PUCaCO3复合膜的防腐蚀性能。

1 实验部分

1.1 试剂与原料

IPDI、PPG(PPG-1000,Mn=1000):工业级,购自阿拉丁试剂有限公司;二月桂酸二丁基锡(DBTDL)、DPA、甲醇和乙酸:购自阿拉丁试剂有限公司;3-羧基-3-羟基戊二酸、DMPA、1,4-丁二醇和丙酮:购自国药集团化学试剂有限公司;马口铁片(涂料测试级,镀锡量E4,硬度等级T52,厚度0.28 mm)、去离子水、模拟海水(主要成分为NaCl 26.5 g/L,MgCl224 g/L,KCl 0.73 g/L,MgSO43.3 g/L,NaHCO30.2 g/L,CaCl21.1 g/L,NaBr 0.28 g/L):实验室自制。

1.2 水性聚氨酯胶乳的制备

水性聚氨酯胶乳制备路线如Fig.1 所示。在装有机械搅拌装置、温度计和冷凝管的500 mL 四口烧瓶里,加入真空脱水后的PPG(0.020 mol),IPDI(0.056 mol)和适量DBTDL,80 ℃反应2 h;再加入DPA(0.015 mol),反应2 h,随后加入BDO(0.012 mol)扩链,继续反应2 h;降温至60 ℃,加入甲醇(0.028 mol)反应1 h。整个反应过程中,通入N2进行保护。反应结束后,降温至室温,分别加入0.030 mol 的乙酸、3-羧基-3-羟基戊二酸和DMPA 中和30 min,最后加入适量去离子水高速乳化30 min(固含量为20%),得到3 种水性聚氨酯胶乳,加入乙酸作为成盐剂的聚氨酯命名为WPU1、3-羧基-3-羟基戊二酸作为成盐剂的聚氨酯命名为WPU2、DMPA 作为成盐剂的聚氨酯命名为WPU3。

Fig.1 Synthetic routes of WPU

1.3 水性聚氨酯胶乳成膜

称取50 g 聚氨酯胶乳(固含量为20%)均匀倒入规格为10 cm×10 cm 的聚四氟乙烯模具中,放置于水平台上,室温干燥72 h,经35 ℃真空干燥24 h,再升温至50 ℃继续干燥24 h,得到干燥的1 mm 左右的聚氨酯膜。

1.4 水性聚氨酯膜矿化及马口铁试样的制备

将制备的水性聚氨酯膜与涂覆有水性聚氨酯的马口铁试样(分别将0.28 g WPU1,WPU2 和WPU3 涂覆在5 cm×5 cm 的马口铁片上)干燥后,浸泡在模拟海水中,在室温和大气环境中分别放置5 d,10 d,15 d 和20 d 进行矿化,得到矿化时间不同的试样。

1.5 测试与表征

1.5.1 红外光谱分析:使用Spectrum 100 型傅里叶变换红外光谱仪(FT-IR)测试干燥后的聚氨酯涂膜。测试波长区间为500~4000 cm-1,扫描次数为32 次。

1.5.2 粒径测试:将待测系列聚氨酯胶乳样品稀释到2%的固含量,使用Zetasizer Nano ZS90 型动态光散射仪测试胶乳的粒径分布。每组样品平行记录3次,结果取平均值。

1.5.3 XRD 分 析:使 用X' Pert PRO MPD 型X 射 线衍射仪,对未矿化的PU 膜和PU-CaCO3膜样品进行测试。扫描范围(2θ)为10°~70°,步长为0.02°,每步停留时间20 s。

1.5.4 SEM 测试:采用SU8020 型扫描电子显微镜,加速电压为5 kV。测试样品为PU-CaCO3复合膜,经去离子水反复洗涤6 次,然后在50 ℃烘箱中干燥后进行测试。

1.5.5 CaCO3定量测试:将装有浓度为1.5 mol/L 盐酸的烧杯放置在分析天平上并调零,将质量为m1的矿化后聚氨酯膜材料浸没入烧杯中,待示数稳定后,读取质量m2,确保盐酸过量。按式(1)计算聚氨酯中CaCO3的含量(W),重复上述操作2 次,结果取平均值。

1.5.6 极化曲线测定:通过CHI660B 电化学工作站,测试不同矿化时间的水性聚氨酯膜对马口铁片防腐蚀性能的影响。矿化后的复合膜(用石蜡封边,留出1 cm2的暴露面积)进行极化曲线测试,腐蚀介质为质量分数5%的NaCl 溶液。实验使用三电极系统,有涂层的马口铁片为工作电极,辅助电极、参比电极分别为铂电极(Pt)和饱和甘汞电极(SCE)。腐蚀电位(Ecorr)、腐蚀电流密度(Jcorr)和极化电阻(Rp)均由电化学软件直接计算得出。可根据式(2)计算涂层的腐蚀速率(CR,单位mm/a):

式中:ρ——铁的密度;EW=28.25;K1=3.27×103(mm g/A cm year)[11]。

1.5.7 防腐蚀浸泡分析:将先前制备的马口铁试样表面划个叉,以破坏膜的完整性,再将其浸泡在模拟海水中,观察膜的防腐蚀效果。

2 结果与讨论

2.1 FT-IR 分析

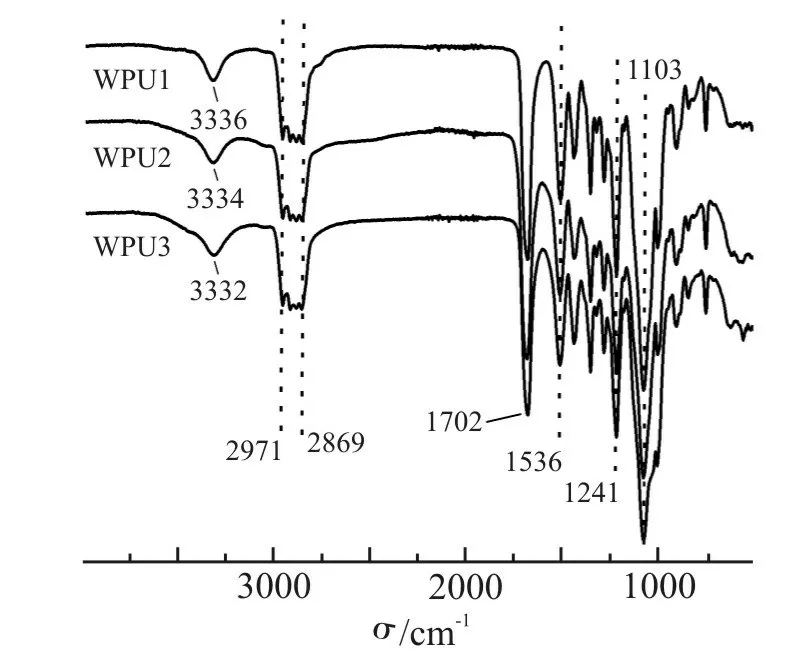

从Fig.2 可知,3 种阳离子水性聚氨酯膜出现的N—H 的弯曲振动吸收峰(1536 cm-1)、C—N 的伸缩振动吸收峰(1241 cm-1)、C=O 的伸缩振动吸收峰(1702 cm-1)均可归属于氨基甲酸酯的特征吸收峰。此外,在2200~2300 cm-1处无—NCO 的特征吸收峰,表明该基团反应完全。出现的C—O—C 伸缩振动吸收峰(1103 cm-1)与DPA 叔胺上甲基的伸缩振动吸收峰(2869~2971 cm-1)[12],表明PPG 与DPA 成功引入聚氨酯链中,以上结果证明聚醚型阳离子水性聚氨酯的成功合成。WPU1,WPU2 和WPU3 样品分别在3336 cm-1,3334 cm-1,3332 cm-1处出现吸收峰,均为O—H 和N—H 的伸缩振动吸收峰。WPU1,WPU2和WPU3 在3000~3500 cm-1左右的吸收峰宽度依次增大并向低波数移动,这可能是由于加入的成盐剂分子使得聚氨酯中氢键缔合程度依次增大所致。

Fig.2 ATR-FT-IR spectra of(a)WPU1,(b)WPU2 and(c)WPU3 films

2.2 WPU 胶乳粒径与胶乳储存稳定性

从Fig.3 和Tab.1 可知,WPU1,WPU2 和WPU3 的胶乳平均粒径分别为19.38 nm,93.08 nm 和84.33 nm。这是由于乙酸、3-羧基-3-羟基戊二酸和2,2-二羟甲基丙酸中羧基的数量与反应活性不同,导致其与聚氨酯预聚体中氨基部分反应后形成的离子对结构与性能不同,影响其乳化,故水性聚氨酯预聚体在水中成盐乳化形成的乳胶粒子的结构与粒径不同[13,14]。故不同结构的成盐剂是其粒径产生变化的原因。WPU 胶乳粒径变化导致胶乳外观有所差异,但胶乳储存稳定性基本一致。

Tab.1 Appearance and stability of WPU1, WPU2 and WPU3 latexes

Fig.3 Particle size and its distribution of WPU1,WPU2 and WPU3 latexes

2.3 XRD 分析

Fig.4 为WPU 膜在模拟海水中矿化20 d 后得到的复合膜的XRD 图谱。当WPU3 膜在模拟海水中浸泡20 d 后,其XRD 谱图明显出现了多个尖锐的晶体衍射峰,其中(104),(110),(113),(202),(018)和(116)均为CaCO3的特征晶面[15],表明WPU3 膜在模拟海水中浸泡20 d 后表面矿化生成了CaCO3层。与WPU3 膜相比,WPU2 膜浸泡20 d 后矿化形成的CaCO3晶体衍射峰较弱,而WPU1 膜无明显的CaCO3晶体衍射峰,说明WPU3 膜吸收二氧化碳,并与Ca2+反应矿化形成CaCO3的能力强于WPU2 膜和WPU1 膜。

Fig.4 XRD patterns of(a)WPU1,(b)WPU2 and (c)WPU3 films after soaking in simulated seawater for 20 d,and(d)unsoaked WPU3 film

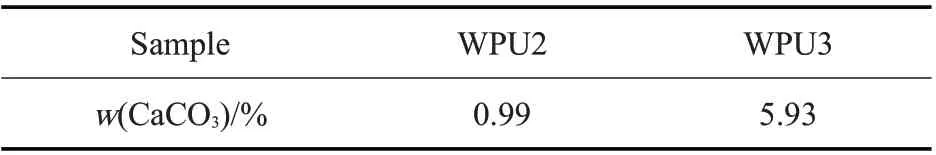

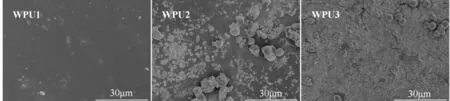

2.4 SEM 分析

Fig.5 为不同聚氨酯膜在模拟海水中浸泡20 d后的表面形貌。从图中可以看出,与WPU3 膜相比,浸泡后的WPU1 膜表面未出现明显的物质沉积,而WPU3 膜表面则出现了较为致密的物质沉积,结合XRD 测试结果可以得出沉积的物质成分为CaCO3。由Tab.2 可 知,WPU2 膜 表 面CaCO3的 质 量分数为0.99%、WPU3 膜表面CaCO3的质量分数为5.93%。该结果与XRD 和SEM 测试结果相互印证,说明DMPA 为成盐剂对聚氨酯吸收二氧化碳矿化具有较好的效果。

Tab.2 Mass fraction of CaCO3 in the composite films

Fig.5 SEM micrographs of the surfaces of(a)WPU1,(b)WPU2 and(c)WPU3 films after soaking in simulated seawater for 20 d

矿化机理如Fig.6 所示。矿化过程可能是由于DMPA 作为成盐剂合成的WPU3,其膜表面的羟基和羧酸根离子有利于诱导Ca2+离子聚集,且季铵盐正离子与CO32-和HCO3-之间存在静电吸附作用,促进生成溶度积常数较小的CaCO3,加速对海水中CO2的吸收,致使WPU3 膜表面易形成CaCO3矿化层[9,16];WPU1 和WPU2 膜表面组成和结构诱导模拟海水Ca2+矿化形成CaCO3矿化层的能力较弱,难以矿化或者矿化形成的CaCO3层较疏松。SEM 分析结果与XRD 表征结果相吻合。

Fig.6 Schematic illustration of the mineralization mechanism on the surface of WPU3 film in simulated seawater

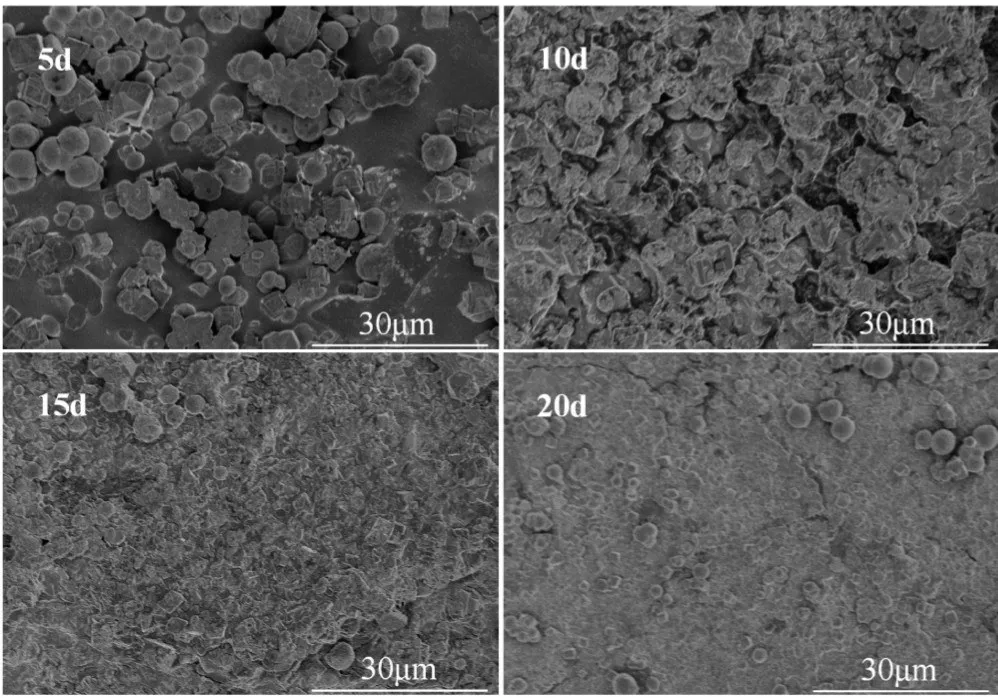

Fig.7 为WPU3 膜在模拟海水中浸泡不同时间后的表面形貌。WPU3 膜在模拟海水中浸泡5 d 后,其表面出现CaCO3沉积。而随着浸泡时间延长,表面生成的CaCO3逐渐增多,当浸泡时间达到20 d 时,已经出现明显的CaCO3无机层。矿化形成的无机CaCO3层与水性聚氨酯膜形成的复合涂层或许可以提高其防腐蚀的能力。

Fig.7 SEM micrographs of the of WPU3 film after soaking in simulated seawater for(a)5 d,(b)10 d,(c)15 d and(d)20 d

2.5 极化曲线结果分析

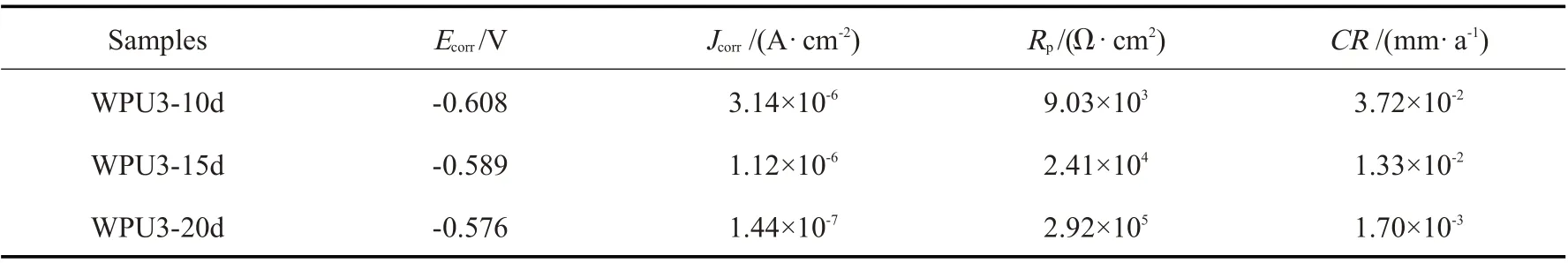

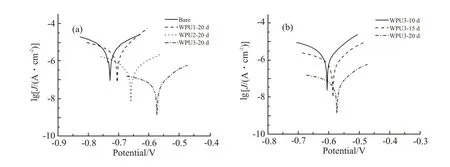

极化曲线分析可以测量金属与涂层界面的电化学腐蚀变化。Fig.8(a)为试样在5%的NaCl 腐蚀性溶液中的Tafel 极化曲线。由电化学软件直接计算得出腐蚀电流密度(Jcorr)和极化电阻(Rp),以及通过计算得出的腐蚀速率(CR)均列在Tab.3 和Tab.4中。从Tab.3 中可以看出,浸泡20 d 后的WPU3 涂层表现出最佳的防腐蚀性能,其腐蚀电流密度和腐蚀速率分别为1.44×10-7A/cm2和1.70×10-3mm/a。与WPU3 相比,裸露铁片的腐蚀电流密度和腐蚀速率分别为6.63×10-6A/cm2和7.86×10-2mm/a,远远大于WPU3 涂层的腐蚀速率。结合SEM 与XRD 的表征结果说明,WPU3 涂层表面矿化出致密的CaCO3无机层,形成的复合层结构具有优异的防腐蚀性能。

Tab.3 Electrochemical parameters of different samples obtained by polarization curves

Fig.8(b)为涂覆WPU3 的马口铁试样矿化不同时间的Tafel 极化曲线。结合Fig.8(b)中的曲线及Tab.4 中的电化学参数可以发现,随着浸泡时间的延长,涂层的防腐蚀性能呈现出逐渐变好的趋势,腐蚀电流密度和腐蚀速率分别从矿化10 d 的3.14×10-6A/cm2和3.72×10-2mm/a 逐 渐 减 小 到 矿 化20 d 后 的1.44×10-7A/cm2和1.70×10-3mm/a。

Tab.4 Electrochemical parameters extracted from polarization curves of WPU3 sample for different time

Fig.8 Polarization curves of tinplate samples in 5%NaCl solution(a):WPU1,WPU2 and WPU3 were mineralized for 20 d;(b):WPU3 was mineralized for 10 d,15 d and 20 d

2.6 WPU-CaCO3复合涂层的防腐蚀性能

浸泡实验中,涂层的屏蔽作用可减缓模拟海水对马口铁的腐蚀行为。马口铁表面的涂层被交叉划伤后,裸露的金属表面将会与腐蚀性介质直接接触,产生电化学腐蚀。Fig.9 为腐蚀的测试结果。可以观察到,WPU3 涂层划痕处的腐蚀程度最小,且划痕模糊,结合XRD 和SEM 分析结果分析,划痕可能是被矿化生成的CaCO3填补,提高了对马口铁的防腐蚀能力。没有涂层保护的马口铁,其表面腐蚀最为严重,涂有WPU1 和WPU2 的马口铁的划伤处均受到不同程度的腐蚀,且WPU1 涂层划伤处的防腐蚀能力较弱,说明3 种WPU 在模拟海水中诱导矿化能力的差异是它们防腐蚀能力不同的原因。马口铁表面的WPU3 在模拟海水中矿化形成复合涂层,以及矿化生成的CaCO3层可以提高其在海洋环境中的抗腐蚀能力[8]。

Fig.9 Anticorrosion results of different organic coatings after 20 d of simulated seawater immersion

3 结论

本文成功制备了3 种水性聚氨酯胶乳WPU1,WPU2 和WPU3。经WPU3 胶乳涂覆的马口铁在模拟海水中浸泡后,其表面逐渐矿化形成CaCO3沉积层,20 d 后,表面已经矿化形成一层较为致密的CaCO3层,但涂覆在马口铁表面的WPU1 和WPU2 在模拟海水中吸收CO2矿化形成CaCO3沉积层的能力较弱。电化学测试结果表明,马口铁表面的WPU3-CaCO3复合涂层防腐蚀性能优良,其腐蚀电流密度和腐蚀速率分别为1.44×10-7A/cm2和1.70×10-3mm/a。