国内外地下储气库监测技术概述

朱礼萍

(大庆油田有限责任公司测试技术服务分公司 黑龙江 大庆 163153)

0 引 言

全球的储气库主要分布在5个地区:北美(美国和加拿大)、欧洲、独联体(主要是俄罗斯和乌克兰)、亚洲-大洋洲(主要是中国)和中东(主要是伊朗),其中超过三分之二的储气库集中分布在北美地区,占全球储气库工作气量的近40%[1]。

起码在未来20 a内,全球的地下储气库数量和规模将会随着需求量的增加不断扩大。近年来中国的建设速度明显加快,在建项目中有一半是中国项目。世界上正在建设的大多数项目将在2020/25年前完成。新兴和增长中的天然气消耗国(主要是中国和伊朗)的储能投资持续发展,两国目前已占所有产能施工的近60%[1]。

截至 2019 年底,我国已建成15个储气库群,28座储气库在役运行,其中油气藏型25座、盐穴型3座。整个“十四五”期间,中石油将建设东北、华北、西北、西南、中西部、中东部等六大储气中心,规划新建设储气库23座,在2025年之前将地下总储气库容量提高一倍。中石化计划在2030年之前在中国中部建设中国最大的储气库群[2]。盐穴型储气库则主要位于东部沿海地区。含水层储气库目前还未建成,正在选址研究。储气库的大量投产势必带来极大的监测需求,国内在借鉴国外储气库监测技术的基础上,正在努力形成系统的储气库监测技术。

1 地下储气库类型

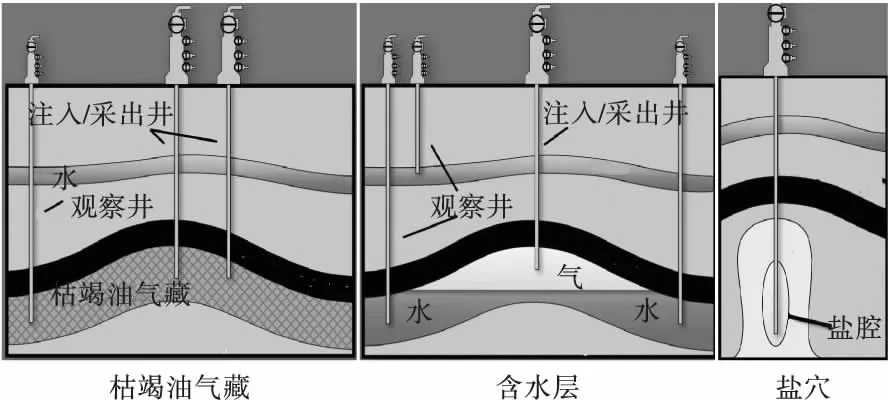

用于天然气储存、注入、采出的地下和地面设施,包括通过人工建造或者天然形成储存天然气的地下构造、注采天然气的地面设施,以及连接地面与地下的设施等,以上统称为地下储气库。天然气能够以多种不同方式存储。地下储气方式主要有4种:枯竭油气藏、含水层、盐穴和废弃矿坑。全球数量最多的是前3种,如图1所示。

图1 全球数量最多的3种储气库类型

表1是4种类型储气库的储存方法。枯竭油气藏储气库是目前最常用且最经济的地下储气形式。首先,地质性质是储存天然气的理想选择,孔隙度大、渗透率强,与其他类型的储气库相比,可以储存更多气体;其次,对其地质、流体力学等都非常了解;第三,可以利用现有地面基础设施。但盐穴储气库的利用率最高,每年注气-采气循环可达4~6次,特别适合日调峰。由于符合条件的矿坑很少,因此各国极少建设这类储气库。

表1 储气库类型及储存方法

2 地下储气库监测体系及监测方法

地下储气库的监测内容主要包括动态参数的实时监测、密封性监测(盖层、断层)、油水界面监测、腔体监测、井筒完整性及储层监测。国外的储气库建设已有百年历史,监测技术成熟完善。而我国经过20 a的发展,在借鉴国外经验的基础上,结合国内的实际情况,也逐步形成了具有自身特色的储气库监测体系。枯竭油气藏储气库与含水层储气库的监测方法和技术相同,但是盐穴储气库与其不同。

2.1 枯竭油气藏型储气库的监测体系及监测方法

2.1.1 国内——地层-井筒-地面“三位一体”立体化监测体系

经过20 a的发展,我国逐步形成了气藏储气库地层-井筒-地面“三位一体”立体化监测体系,涵盖了储气库建设运行全过程监测,主要包括地质体密封性监测、井筒动态监测、内部运行动态监测和地面设施监测4大方面[3]。地质体密封性监测主要对盖层、断裂系统、溢出点、周边储层及上覆渗透层和浅层水域进行监测,对天然气通过地层漏失实施预警。井筒动态监测主要包括注采井参数监测、注采井密封性监测/检测、泄漏监测等,涉及井下动态参数监测、固井质量评价和管柱完整性以及储层状况监测技术。内部运行动态监测包括注采动态、内部温压和流体性质、气液界面与流体运移、注采井产能,目的是了解单井注采气能力、储层性质、流体分布及变化等。地面设施监测包括地面腐蚀监测、管道压力监测、天然气泄漏监测[3-4]。

2.1.2 国外——储气库井完整性监测

国外早已形成以井工程、圈闭密封性及气库运行动态监测为核心的完备监测体系,并配置部署足够数量的监测井以及空间对地观测系统和全球定位系统(GPS),形成空地一体化监测网[5]。储气库井完整性缺失或丧失是储气库运营的最大威胁,二十一世纪几次重大泄漏事故教训深刻,因此完整性监测是国外相关部门以及储气库经营者最重视的部分,并针对完整性测试和强化监测制定了相应的标准和法规。储气库完整性监测包括井身完整性评价(管柱内完整性监测,指套管、油管、封隔器等的监测;管柱外完整性监测,指生产套管或其他套管外的流体流动监测)、地质特征、天然气库存评估、流量和压力监测;井筒内和井筒外完整性监测(生产套管或其他套管外的流体流动)。

2.1.3 监测技术与方法

储气库井动态监测和内部运行动态监测是储气库安全运行最重要的保证,所涉及的监测项目多样,可应用的监测技术及方法都有独特的特点与要求。

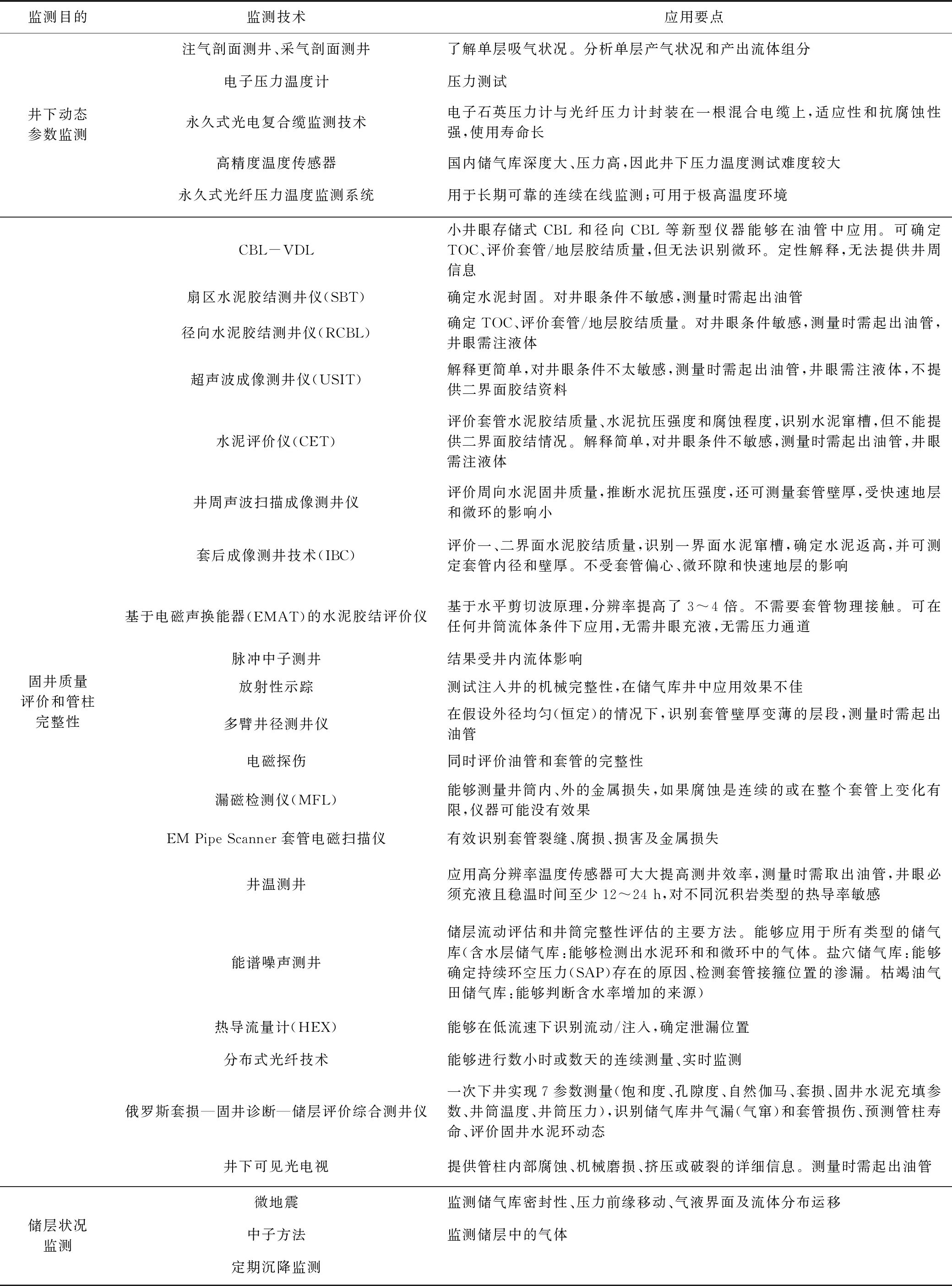

储气库井是保证储气库安全的第一道屏障,因此储气库井动态监测至关重要。表2概括了储气库井动态监测的目的以及监测技术[6-16]。

储气库井内部运行动态监测包括注采动态、内部温压和流体性质、气液界面与流体运移、注采井产能等,目的是了解单井注采气能力、储层性质、流体分布及变化等,指导气库扩容达产、优化配产配注及井工作制度调整。监测内容和方法见表3。

表2 储气库井动态监测技术

表3 储气库内部运行动态监测内容及方法

2.1.4 监测实例

2.1.4.1 水泥胶结评价与腐蚀检测组合评估井筒完整性

这口储气库井的完井管柱包括3层:7 in(1 in=25.4 mm)套管、9in套管(1 746 in以上)、13in套管(深度为257 in)。井口压力1 000 psi(1 psi=6.895 kPa)。水泥胶结仪器选择了基于电磁声换能器(EMAT)的评价仪,腐蚀检测利用的是三轴漏磁(MFL)传感器。

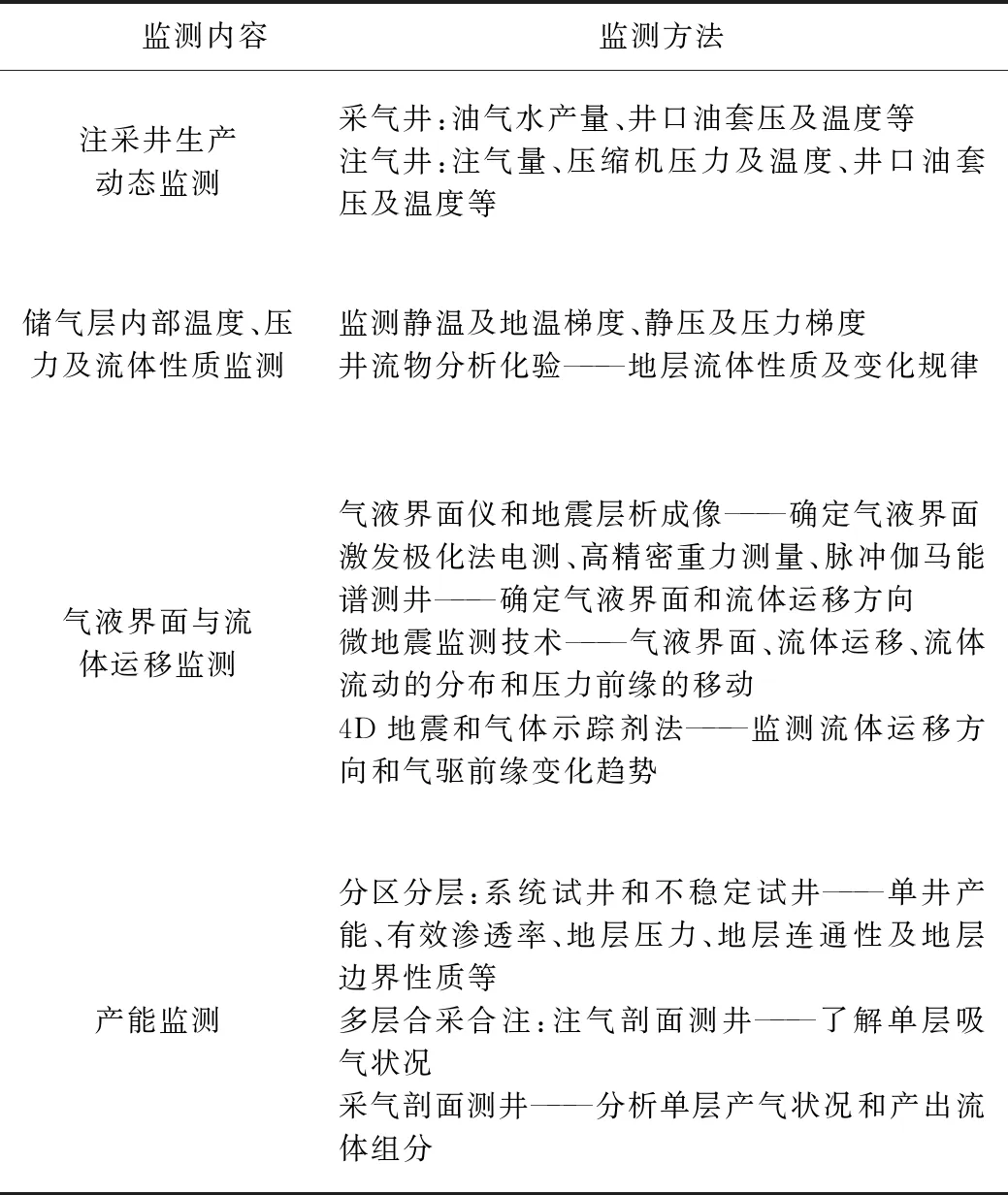

电磁声换能器(EMAT)是一类传感器,同时起到发射器和接收器的作用。图2是EMAT原理图。

图2 EMAT的原理图

当系统处于发射模式时,向线圈施加电流J,线圈周围感生对应的交变磁场,在被测套管中将会感生交变电场,进而感生涡流I,在偏置磁场H的作用下,电流直接在套管中产生洛伦兹力。套管表面的带电粒子受力而产生偏移振动。带电粒子间的不断机械振动进而形成波动,由此形成了超声波源。EMAT能够产生两种基本波模式:水平剪切(SH)波和兰姆(Lamb)弯曲波。水平剪切波模式是传统传感器无法产生的。因为SH是一种剪切模式,它的粒子位移垂直于波的传播方向,与套管表面平行,没有法向位移,仅对与套管耦合的固体材料、与水泥直接相关的水平剪切漏失作出响应。而在Lamb弯曲模式下,粒子运动垂直于套管表面。与剪切波组合,可用于检测微环的存在,并且无需对套管多次施加压力。EMAT最大的特点是将套管作为传感器的一部分。这样,声波的产生和测量都在套管中,无需流体耦合,不需要在井眼中充液,也无需传感器与套管的物理接触[11]。储气库井水泥胶结测井的最大问题就是需要在测井前用液体压井,这不仅带来额外的作业问题,还限制了灵活性,提高了成本。更重要的是水泥胶结测井后,在某些情况下很难恢复到原有产能。但是EMAT克服了这些局限,可以在任何井眼流体环境中应用,还可以在正常生产的情况下提供更详细的水泥环状况。

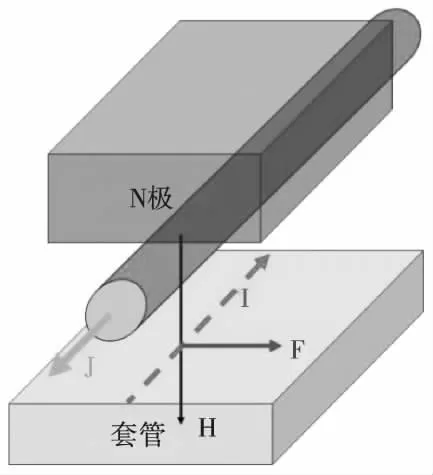

常规的漏磁检测只能提供单轴的低分辨率数据,不能显示缺陷的具体几何形状。经过对磁、电和机械结构进行改进,开发了适用于储气库井的新型三轴漏磁(MFL)测井仪,原理如图3所示,分辨率提高了10倍,能提供准确的破裂压力计算值。

图3 三轴MFL测量原理图

图4(a)显示的是底部射孔层段。该层段主要用于天然气的注入或采出。从图上可以看到各组射孔孔眼及其确切的深度和方向,与多年来的射孔记录一致。整个射孔层段的套管没有显示任何内部或外部腐蚀缺陷。射孔层段上方的水泥胶结测井曲线如图4(b)所示,结果表明,射孔层段上方胶结良好,说明该层段上方的水力封隔良好。

射孔层段上方2 822~3 032 ft之间,水泥胶结和水力封隔总体良好。但是2 493~2 822 ft之间的层段,通过比较弯曲波和剪切波的衰减,确定有充液微环,如图4(c)所示, 弯曲波和剪切波衰减之间的红色阴影表示充液微环。

图4 各层段信息

EMAT测井结果显示,在检测出微环的层段上方,整个井眼长度范围内的7 in套管均胶结良好,包括1 746 ft以上的部分。测井图上可以看到7 in和9in套管之间的水泥胶结情况。高分辨率测量值可以检测到水泥质量的变化,但是,在出现微环的层段上方并没有检测出连续的水泥胶结较差层段或明显的窜槽。

通过2种技术的结合,能够在储气库井中通过水泥胶结和套管状况相当精确地评估层间隔离,而不必在测井前向井筒内注入液体。

2.1.4.2 井温/能谱噪声/脉冲中子/电磁探伤组合识别出水来源

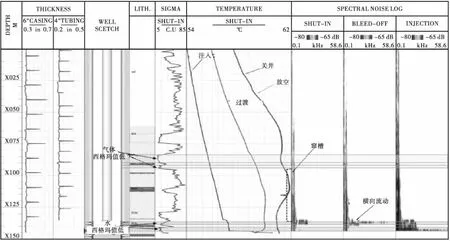

枯竭气藏储气库井包括两个储气层——D2a和D2c,如图5所示,从左到右依次是:深度、6 in生产套管和4in套管厚度、储气库井示意图、岩性、西格玛、温度、关井SNL、放空SNL、向环空注气时的SNL。位于底部的D2c储气层是底水驱动,注气时底水下移,采气时底水上移。这口井已有30 a历史,在过去的2 a中,由于无法继续注入天然气,因此一直处于闲置状态。为了找出原因,利用井温/能谱噪声/脉冲中子/电磁探伤组合测井分析确定出水来源。分别在关井、油管和生产套管之间的环空(A环空)放空、在A环空压力为 4.0 MPa时注气,进行了测井。

图5 识别出水来源

由于A环空压力较低(0.8 MPa),流入量也较低,所以在放空期间未发现温度曲线异常。能谱噪声已公认是识别窜槽的最佳办法,在图5中,能谱噪声捕获了这3种测井模式下1.0~3 4 kHz低频范围内的噪声信号,这些信号都是D2a储层发生窜槽后气体侵入到相邻的D2c储层而产生的。同时,2个储层的温度都在下降。

三轴测井模式下都出现了高频能谱噪声信号,这说明D2c储气层发生了气体流动。该层的噪声是气体流经D2c储层时产生的。而脉冲中子数据显示D2c是水饱和储层,D2a 是饱和气层,这意味着由于储层压力降低,气水界面向上移动了。这是含水率增加的原因。未发现来自上覆含水层的窜流。

2.2 盐穴储气库监测体系及监测方法

2.2.1 监测体系和方法

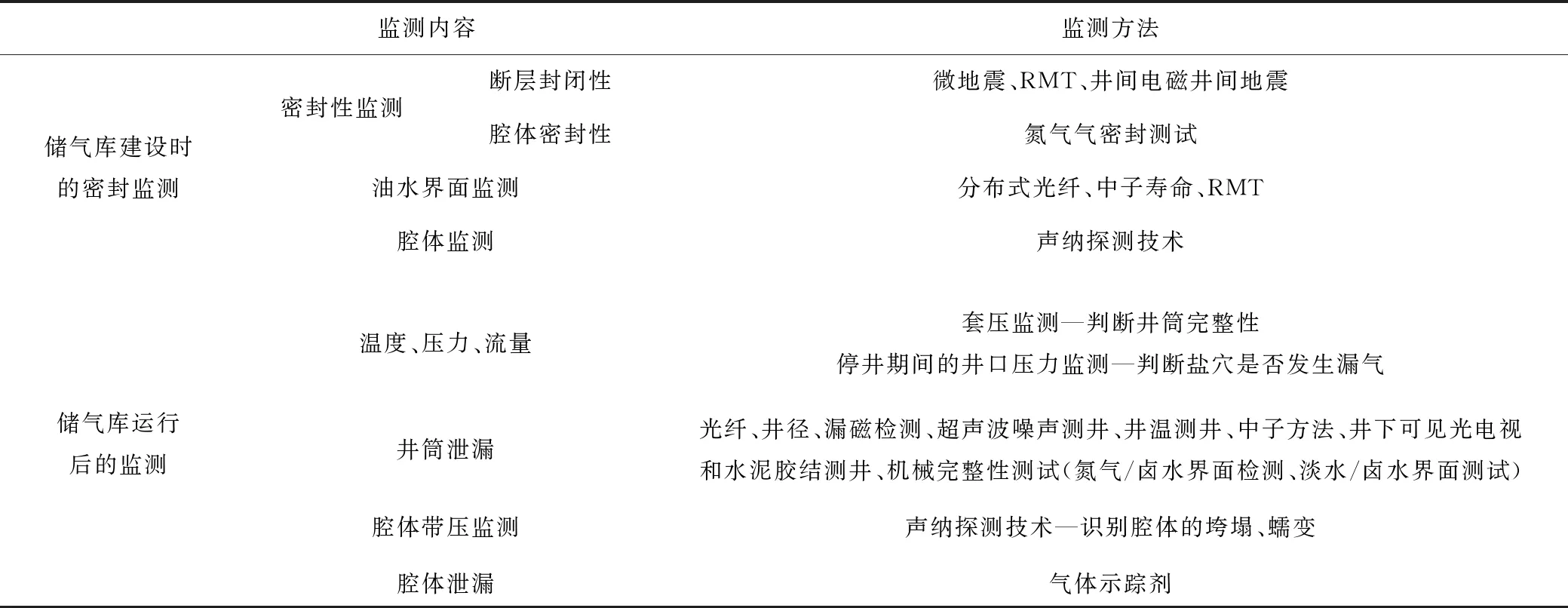

盐穴储气库的监测体系主要包括2个方面:储气库建设时的密封监测、储气库运行后的监测情况,见表4[17-24]。

表4 盐穴储气库的监测体系与监测方法

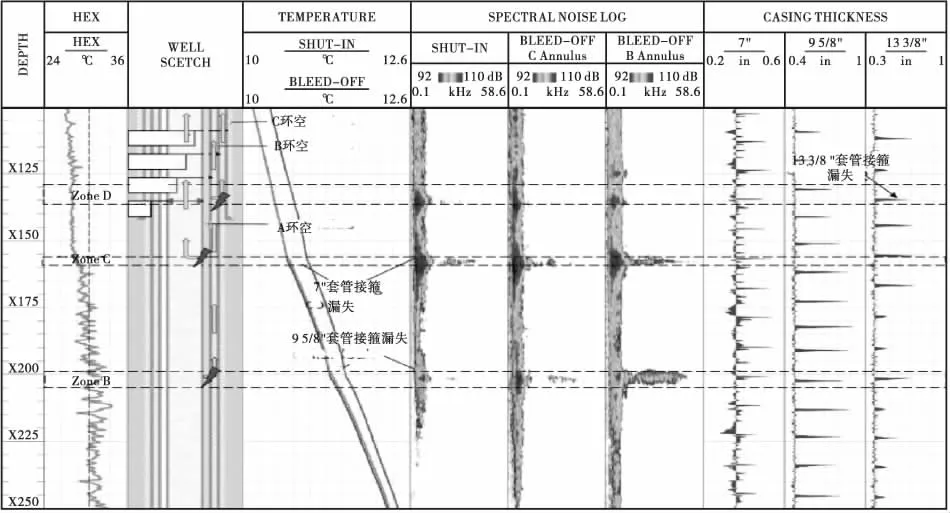

2.2.2 监测实例——利用井温/能谱噪声/脉冲中子/热导流量计/电磁探伤组合测井确定持续环空压力(SAP)的来源[9]

持续环空压力(SAP)通常是由于套管漏失或套管外水泥胶结缺失造成的。在该实例中,利用井温/能谱噪声(SNL)/脉冲中子/热导流量计(HEX)/电磁探伤组合测井在两个环形空间同时确定SAP的来源:A环空(9in与13in套管之间)和C环空(13in和16 in套管之间)。这口井在盐穴冲洗开始后1 a就在A环空中产生了SAP。在压力测试时检测出环空出现连通。为了确定漏失位置及多层管柱外的气体流动路径,进行了组合测井分析。测井前的地面压力测试显示B环空SAP为6.8 MPa,C环空压力为21 MPa,A环空压力为9.8 MPa。

测井步骤为: 1)关井,测量基线; 2)C环空放空时进行第2次测井; 3)B环空放空时进行第3次测井。利用不同井下条件下的测井数据,追踪天然气向地面的迁移路径。

虽然井温测井获得的信息量非常丰富,但由于套管外和环空中的流动速率较低,所以其结果在这种特殊情况下意义不大,因此,解释结果主要依据能谱噪声数据。宽频NMSE出现在四个冲洗层段:A、B、C、D。放空时噪声振幅发生变化,这些噪声都是套管漏失产生的。为了确定漏失位置,对能谱噪声、热导流量计和电磁探伤数据进行了综合分析。

在产生噪声的层段C,热导流量计曲线变化,表明传感器与流体发生直接接触,意味着漏失出现在7 in生产套管中,如图6和图7所示。与电磁探伤数据的相关性表明漏失是由于套管接箍松动造成的。另外两处漏失(层段B和D)出现在第2层和第3层管柱。

通过综合数据解释可以确定:B环空和C环空中的SAP来源是早前为了防止腔体顶部冲洗而注入环空的气体。这些气体通过9in套管接箍(层段B)的漏失点进入B环空,然后通过泄漏的13in套管接箍进入C环空,从而在两个环空中产生超压(气体运移如图7中的黄色箭头所示)。对井中气体运移路径的了解有助于成功实施经济高效的修井作业。

图6中从左到右依次是:深度、井的示意图、温度、关井SNL、C环空放空SNL、B环空放空SNL、7、9和13in套管厚度。

图7中从左到右依次是:深度、HEX、井的示意图、温度、关井SNL、C环空放空SNL、B环空放空SNL、7、9和13in套管厚度。

图6 套管接箍找漏

图7 不同套管的接箍找漏

3 结 论

全面总结并详细阐述了保障地下储气库建设和全生命周期安全运行的监测技术和监测方法,可根据不同的监测目的及内容进行选择。每种方法都有独特的特点与要求,但是任何单一的测试方法都不足以全面评估井筒完整性,例如,温度和噪声的灵敏度有限且不能预估风险;套管腐蚀测井和水泥胶结测井能识别完整性缺陷及具体位置,但无法判定漏失现状;压力测试无法提供具体的漏失位置。只有几种方法结合互补,才能获得准确的结果。

为了确保完整性和验证数据的准确性,建议每年进行一次井温测井和噪声测井。对于枯竭油气藏储气库,由于许多井并不是按照目前的标准进行钻井和完井,因此所有无法获得最新数据的储气库井都应进行套管壁厚检测,然后根据单井的完整性风险和其他操作风险评估情况确定后续套管厚度检测和压力测试的频率。一般至少每24个月对套管壁厚做一次评估。最多不超过5 a进行一次压力测试。

随着新型传感器和技术的不断涌现,监测方法和技术必然更加多样,成本更低、效果更好,并逐步向远程监测发展。