基于QBD建立稳健的制剂灌装生产工艺

刘向东,徐威,张瑜豪,王威,钱军华

·技术与方法·

基于QBD建立稳健的制剂灌装生产工艺

刘向东,徐威,张瑜豪,王威,钱军华

201203 智翔(上海)医药科技有限公司

21 世纪是生物医药快速崛起的时代,单克隆抗体药物(以下简称单抗)作为生物制品一个重要的领域,发展最为迅速。经过 30 多年的研究与发展,单抗凭借独特的作用机制和高效性在肿瘤和自身免疫疾病领域取得了巨大进展,同时也是医药领域增长速度最快、最有前景的发展方向之一[1]。自 1986 年全球首个单抗药物上市以来,美国 FDA 共批准了超过 100 种单抗药物[2-3]。同时中国单抗药物也进入快速发展时期,研发和商业化数量总数排名为全球第二,批准的单抗数量达到 31 个(截至2021 年11 月),大部分还处于研发和临床研究阶段[1]。

单抗产品生产工艺主要包括上游细胞发酵、下游蛋白纯化和终端制剂灌装。其中上、下游的工艺研究经过长期发展,已日臻成熟;终端制剂灌装生产工艺缺少相关研究,主要还是依据《药品生产质量管理规范(2010 年修订)》(GMP 2010)及《中华人民共和国药典》2020 年版(ChP 2020)制定的通用生产工艺。但不同的蛋白产品理化性质存在差异,在制剂生产过程中如果采用类似的生产工艺,可能对产品质量产生潜在风险;且随着中国加入人用药品技术要求国际协调理事会(ICH)后,申报资料转为通用技术文档(common technical document,CTD)格式,根据 ICH 的要求,需要有生产工艺开发过程,以确保产品质量稳定、可靠。因此需要针对不同的单抗产品,建立适合其蛋白特性的制剂灌装生产工艺。

本文以本公司在研的单抗产品为例,从包装系统选择和生产过程控制两个方面,以及质量风险管理、实验设计和研究、控制策略制订 3 个研究阶段对单抗制剂灌装生产工艺开发过程进行论述(图 1),期望为生物制品制剂灌装提供一个平台化的生产工艺开发思路,以供选择性借鉴。

1 质量风险管理

质量风险管理指的是对贯穿于药物生命周期中的风险进行评估、控制、沟通及评审的系统过程。运用质量风险管理应基于目标产品关键质量属性(critical quality attribute,CQA),以保护患者为基本出发点。根据 ICH Q9《质量风险管理》相关指导原则[4],应集结研发、生产、工艺、质量、设备等相关部门专业人员成立风险评估小组进行风险评估。

制剂灌装生产阶段对单抗产品 CQA 产生的影响主要体现在两方面:一是在储存期内对产品质量产生影响的包装系统,包括伴随产品生命周期的内包装材料和生产过程中接触产品的包装容器,其影响是缓慢和长期的;二是生产过程中对产品质量产生影响的风险因素,包括关键操作步骤中非参数类因素和关键工艺参数,其造成的影响是快速和直接的。

1.1 包装系统

1.1.1 包装系统选择的评估 包装系统是指容纳和保护药品的所有包装组件的总和,包括直接接触药品的包装组件(如内包材、储存容器等)和次级包装组件(如成品的外包装)。前者可对产品的 CQA 产生重要影响。一般,应根据药物制剂的内容物、生产工艺、最终给药方式、给药次数、贮存条件等评估选择内包材;储存容器则根据内容物、生产工艺、是否清洗灭菌、转运难易程度、贮存条件等评估选择。表 1 仅供参考,不同的使用场景可有多种选择。次级包装组件主要起到辅助保护药品作用,对 CQA 的影响较小。

图1 生产工艺开发过程

表1 常用包装组件的适用范围

包装系统种类内容物生产工艺给药方式或是否清洗灭菌给药次数或转运难易程度贮存条件 内包材西林瓶水针、冻干粉西林瓶生产线静脉滴注单次给药2 ~ 8 ℃、室温 卡式瓶水针卡式瓶生产线皮下注射多次给药2 ~ 8 ℃、室温 预充针水针预充针生产线皮下注射单次给药2 ~ 8 ℃、室温 安瓿瓶水针安瓿瓶生产线静脉滴注单次给药2 ~ 8 ℃、室温 储存容器储液袋原液、中间体、半成品共线生产或单一品种否转运容易2 ~ 8 ℃、室温、≤–20 ℃ 316 L不锈钢罐原液、中间体、半成品单一品种是转运困难2 ~ 8 ℃、室温 储液瓶原液、中间体共线生产或单一品种否转运容易2 ~ 8 ℃、室温、≤–20 ℃

表2 常用的储液袋和储液瓶

类型名称材质组成*主要特点使用温度范围 储液袋S71 膜乙烯-乙酸乙烯酯共聚物(EVA)/乙烯-乙烯醇共聚物(EVOH)/EVA膜材整体成型,可见异物含量低2 ~ 8 ℃及室温 PureFlex 膜超低密度聚乙烯共聚物(ULDPE)/EVA/EVOH/ULDPE膜材柔韧性较好,方便转运2 ~ 8 ℃及室温 9101 膜聚乙烯(PE)/EVOH/ULDPE膜材透明度较好2 ~ 8 ℃及室温 AF 膜聚酯纤维/EVOH/PE膜材柔韧性较好,方便转运2 ~ 8 ℃及室温 NxFlexTMF1000 膜PE/EVOH/PE/PE/EVA/LLDPE适合低温冻存–70 ℃ ~ 室温 NxFlexTMF4000D 膜聚酰胺(PA)/EVOH/PE/PE/ULDPE膜材柔韧性较好,方便转运2 ~ 8 ℃及室温 储液瓶方形培养基瓶聚对苯二甲酸乙二醇酯(PETG)对 CO2和 O2通透性低–40 ~ 70 ℃ Biotainer 瓶聚碳酸酯(PC)或高密度聚乙烯(HDPE)适合生物溶液冻存使用或储存及运输–100 ~ 100 ℃或–100 ~ 120 ℃ 聚丙烯(PP)瓶PP适用于大体积储存,可高温高压灭菌–30 ~ 140 ℃ 聚四氟乙烯(PTFE)瓶PTFE相容性最好,低溶出、析出和吸附–200 ~ 250 ℃ 氟化乙烯丙烯共聚物(FEP)瓶FEP耐化学腐蚀性最好–105 ~ 150 ℃ 全氟烷氧基树脂(PFA)瓶PFA温度耐受性最好、耐化学腐蚀–270 ~ 250 ℃

注:*储液袋膜材质依次是从外层到内层,内层与液体接触。

储液袋和储液瓶作为一次性使用系统(single use systems,SUS),是目前行业内生物制品生产使用较多的储存容器[5]。其免清洗灭菌、无需清洁验证、使用便利等优点,为共线生产带来便利,可降低生产过程中交叉污染的风险,提高生产效率。常用的储液袋和储液瓶材质见表 2。

包装系统种类确定后,还应评估供应商的生产资质、供货能力,并确认与制剂的关联审评状态。国家药品监督管理局药品审评中心公示了原辅包登记信息,与制剂共同审评结果分为“A”和“I”两种状态,“A”代表已批准在上市制剂使用的原料、辅料和包材,“I”表示尚未通过共同审评。

1.1.2 包装系统相容性研究范围的评估 包装系统一方面为药品提供保护,以满足其预期的安全有效性用途;另一方面还应与药品有良好的相容性,即不能引入会发生安全性风险的浸出物,或引入的浸出物水平符合安全性要求。因不同的包装系统在药品生产不同阶段发挥不同的功能,产生的浸出物水平会有很大差异,对产品质量造成的影响也因此不同,需通过风险评估来确定相容性研究的范围及深度。

根据《美国药典》(USP)PF<665>、<1665>、<87、88>及美国生物论坛成员组织(BioPhorum Operations Group,BPOG)建议的评估方法,按包装材料所处的工艺流程、暴露温度、暴露时间、提取能力、接触面积来计算风险迁移指数(leachables risk rating,LRR),即各考虑因素与相应权重乘积之和,评估风险等级。LRR 值在 6.0 ~ 9.0 为高风险,需同时完成可提取物和浸出物研究;LRR 值在 3.7 ~ 5.9 为中风险,完成可提取物研究即可;LRR 值在 1.0 ~ 3.6 为低风险,完成材料的药典测试即可。BPOG 建议的评分标准见表 3。

以本公司在研单抗产品为例,采用西林瓶包装系统的部分风险评估结果见表 4,旨在为读者介绍一种相容性研究范围评估的方法。可见西林瓶、胶塞、灌装管道等包装材料为高风险因素,需完成可提取物研究和浸出物研究;原液储液袋等为中风险因素,需完成可提取物研究。

1.2 生产过程评估

1.2.1 关键操作步骤评估 根据 GMP 2010 及 ChP 2020 三部中生物制品分装的相关规程,制剂灌装生产主要包括半成品制备和成品灌装。根据不同操作步骤是否对产品 CQA(蛋白聚集、蛋白片段化、蛋白质含量、渗透压、pH 值等)产生影响,评估关键操作步骤。

以本公司在研的单抗产品生产工艺为例,评估的部分关键操作步骤包括辅料称量、原液冻融、原液稀释、除菌过滤、灌装加塞等。

1.2.2 生产过程风险评估及潜在关键工艺参数评估 风险评估小组尽可能识别每一步关键步骤中的所有风险因素,运用失效模式与效应分析法(failure mode and effects analysis,FMEA)评判风险发生的严重性、可能性和可检测性[6],并进行相应打分,计算风险指数(risk priority number,RPN),判定风险等级;风险等级为中及以上的,判定为潜在关键工艺参数(potential critical processing parameters,pCPP),进行相应参数开发。

表3 相容性研究范围评分标准

考虑要点分数评判标准权重 工艺流程1上游0.4 3纯化 5原液 9制剂 暴露温度(℃)1< 00.15 30 ~ 8(包含 0 和 8) 58 ~ 30(包含 30) 9> 30 暴露时长1≤60 min0.15 3≤24 h 5≤7 d 9> 1 周 提取能力1水基溶液0.15 3中性溶液 5含表面活性剂或 pH 值偏中性,但没有有机相 9高提取效力的溶液 接触面积(m2/L)1< 1 × 10-30.15 31 × 10-3 ~ < 1 × 10-2 51 × 10-2 ~ < 1 × 10-1 9≥ 1 × 10-1

以本公司在研单抗产品为例,选取部分操作过程进行风险评估,旨在为读者提供一种风险评估的方法及思路。评估示例如表 5。

表4 相容性研究风险评估结果

考虑因素及得分包装材料 西林瓶胶塞灌装管道储液袋 实际工艺流程制剂制剂制剂原液 得分9995 实际暴露温度(℃)2 ~ 82 ~ 818 ~ 262 ~ 8 得分3353 实际暴露时间24 个月24 个月4 h> 1 周 得分9939 实际提取能力含活性剂含活性剂含活性剂含活性剂 得分5555 实际接触面积(m2/L)4.1 × 10-14.0 × 10-2> 10-13 × 10-2 得分9595 LRR 结果*7.56.96.95.3 风险判定高风险高风险高风险中风险

注:*以制剂流程中的西林瓶为例,LRR = 9 × 0.4 + 3 × 0.15 + 9 × 0.15 + 5 × 0.15 + 9 × 0.15 =7.5。

2 实验设计和研究

2.1 包装系统

2.1.1 包材匹配性测试 包材匹配性是指包装材料之间相互契合的程度,包括包装材料本身的契合程度和包材与灌装线设备的匹配程度。包装材料可作为灌装线模具定做的基准,同样灌装线模具也可作为包材选择的依据之一。

以西林瓶包材为例,契合度测试可通过人工检查胶塞压入西林瓶的顺畅程度及闭合度、铝盖包边长度、铝盖开启的难易程度等来确认;包装材料和灌装线的匹配程度通过进行适当规模(生产批次规模)的试机运行测试,检查卡瓶率、卡(漏)塞率、卡铝盖率等是否满足用户需求标准。

2.1.2 密封性检查 包装系统密封性是指包装系统防止内容物损失、微生物浸入以及气体(氧气、空气、水蒸气等)或其他物质浸入,保证药品持续符合安全与质量要求的能力。根据国家药监局药审中心发布的《化学药品注射剂包装系统密封性研究技术指南(试行)》(2020 年第 33 号)的要求[7],应开展包装系统密封性检查。密封性检查应结合灌装线设备一起完成,确保最终轧盖完成的产品密封性符合要求。

表5 生产过程及 pCPP 评估示例

工序关键操作步骤风险识别潜在风险风险发生对质量的影响可能影响的CQA严重性(S)可能性(O)可检测性(D)风险指数(RPN)*风险等级工艺表征pCPP#控制策略 半成品制备辅料称量称量误差称量误差过大渗透压、pH 超过控制范围渗透压、pH值511 5中称量误差√DOE 实验确定误差范围 称量环境环境微生物超标可见异物、不溶性微粒超标可见异物、不溶性微粒313 9中N/AN/A环境清洁消毒,定期检测 原液冻融冻融速率蛋白聚集影响蛋白稳定性聚集体、蛋白含量、不溶性微粒51525中相变时间√缩小模型实验,确定相变时间 成品灌装灌装加塞装量设定装量设定错误装量不符合要求装量511 5中设定值√操作人员培训,双人复核 灌装精度装量波动较大对产品质量影响较小装量313 9中灌装精度√设备性能确认 灌装时长灌装时间过长可能不符合无菌要求无菌51525中灌装时长N/A无菌工艺验证 操作人员人员操作不规范无菌、微粒不符合要求无菌、可见异物不溶性微粒31515中N/AN/A操作人员上岗前培训及定期培训

注:*:RPN = S × O × D;#:√ 表示是 pCPP,N/A 表示不适用。

密封性检查前首先应根据产品质量属性确定密封性检测的质量要求,一般分为三种:一是需维持无菌和产品组分含量,无需维持顶空气体;二是需维持无菌、产品组分含量和顶空气体;三是要求维持无菌的多剂量包装,即包装被打开后,防止药品使用过程中微生物污染的风险。应根据包装的类型、预期控制的要求、药品自身特点、生产工艺和药品生命周期的不同阶段,结合检查方法的灵敏度和适用性等,选择适宜的密封性检查方法。

2.1.3 相容性研究 药物注射剂生产、储存及使用过程中与包装系统接触并发生相互作用,导致相关浸出物产生和积累。浸出物在药液中持续存在并最终传递至产品中,可能影响产品质量和(或)患者安全,因此必须开展药物注射剂与包装系统的相容性研究。相容性研究主要包括提取研究、浸出研究和安全性评估。根据风险评估结果开展相关实验。

因相容性研究需要专业的分析仪器设备,并需参阅相关毒理实验数据,本文对相容性研究具体方法不做讨论。可参照《化学药品注射剂生产所用的塑料系统相容性研究技术指南(试行)》(2020 年第 33 号)、《化学药品与弹性体密封件相容性研究技术指导原则(试行)》(2018 年第 14 号)和《化学药品注射剂与药用玻璃包装容器相容性研究技术指导原则(试行)》(2015 年)进行[8-10],或者可委托包材检验所或专业的相容性研究机构进行。

2.2 生产过程

根据质量风险管理评估结果,参照 ICH Q8《药品研发》相关指导原则[11]对 pCPP 进行开发,确认参数范围。制剂灌装阶段需要通过实验设计和研究确认的操作参数主要包括辅料称量误差、搅拌混匀参数、原液冻融相变时间(药物制剂在固液两相转化时所持续的时间)和除菌过滤器选型。由于文章篇幅限制,本文主要以概述的形式介绍相关的实验,对具体的实验设计和过程不做描述,旨在为读者提供一种实验思路。其他通过设备性能、无菌工艺验证确认的参数和根据GMP 2010 年版及 ChP 2020 版制定的参数本文不赘述。

2.2.1 辅料称量误差 通过 DOE 部分析因模型(分辨率为 IV,该模型常用来作为筛选型实验)。考察实验因子(不同物料)对响应值(pH、渗透压)的影响。实验结束后通过计算机建模和统计学检验进行分析,根据 DOE 实验结果分析图确定模型有效性,找到显著性影响因子,最后运用模型对新数据的预测功能确定配制过程称量辅料时允许的误差范围。当模型失拟时应重新选择模型进行实验。

DOE 结果分析图(图 2 和图 3)包括数据分布图(左上)、拟合概要图(右上)、系数图(左下)、残差正态概率图(右下)。数据分布图,是显示所有实验测定数据的分布情况,可直观检查数据有无超过控制范围。拟合概要图,包含 4 个模型统计参数:R2、Q2、模型有效性和重现性(模型生成后自动得出),也是鉴定模型是否有用的标准,其中 R2(橄榄色条形)能够衡量模型可以解释多少整体数据变异,通常 R2> 0.75 认为是可以接受的;Q2(蓝色条形)能够衡量模型对未来数据预测的好坏,通常 Q2应> 0.5;模型有效性(黄色条形)的数值代表失拟的程度,通常> 0.25 表示一个好的模型;模型重现性(水绿色条形)代表重复性方差与整体方法之比,即纯误差的大小,通常应> 0.5。系数图,是通过检查置信区间确定非显著项。显著的模型项,远离y = 0,置信区间不包含零;非显著的模型项,接近 y = 0,置信区间包含零,系数图对模型改进有用。残差正态概率图,检查数据的正态性,获得测量数据与预测数据之间最小距离并根据模型计算。如果残差是正态分布,则残差在正态概率图中应该沿直线分布;如果在残差中有系统性变异,则会出现偏离模式,S 形曲线或数据分组,表明过程比当前模型更复杂。以公司在研单抗产品为例,其制剂缓冲液辅料组成为冰醋酸、醋酸钠、海藻糖、甲硫氨酸和聚山梨酯 80(II)。实验设计各物料处方值偏差 ±5% 的称量,每个实验方案配制 1 L 溶液。共设计 19 组实验,包括 3 组中心点实验。

图2 ±5% 的误差范围对pH 影响分析图

图3 ±5% 误差范围对渗透压影响分析图

图4 模型预测实验结果

结果显示,pH 最大值为 5.23,最小值为 5.14;R2、Q2、模型有效性和重现性分别为 0.801、0.761、0.749 和 0.940;其中冰醋酸对 pH 为负影响,且影响显著,醋酸钠为正影响,且影响显著;残差呈正态分布。对 pH 的影响分析如图 2。

渗透压最大值为 338 mOsmol/kg,最小值为276 mOsmol/kg,均超过控制范围(288 ~ 328 mOsmol/kg);R2、Q2、模型有效性和重现性分别为 0.998、0.991、0.992和0.990;其中醋酸钠和海藻糖对渗透压均有正影响,且海藻糖影响显著;WFI 对渗透压有负影响,且影响显著;残差呈正态分布。对渗透压的影响分析如图 3。

综上,称量误差控制在 ±5% 时,pH 在控制范围之内(5.1 ~ 5.3);渗透压在合格范围之内(265 ~ 359 mOsmol/kg),但超过了控制范围(288 ~ 328 mOsmol/kg),应进一步缩小称量误差。

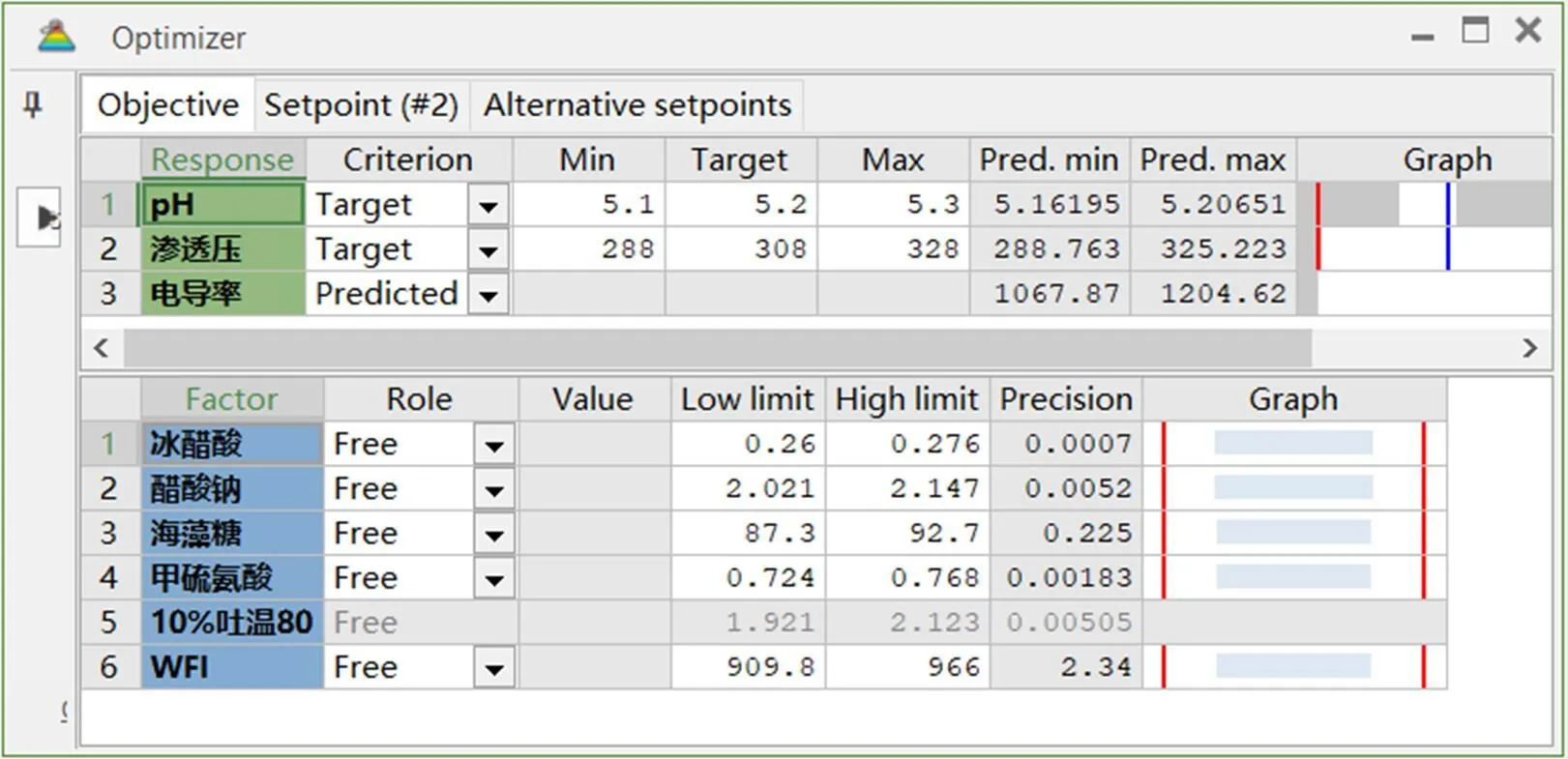

运用该模型对新数据的预测功能,当缩小称量误差至 ±3% 时,预测渗透压最小值为 288 mOsmol/kg,最大值为 325 mOsmol/kg,在控制范围之内;pH 最小值为 5.16,最大值为 5.20,在控制范围之内;预测实验结果如图 4。

综上分析:该制剂缓冲液称量误差控制在 ±3% 时,pH、渗透压均处于控制范围之内,符合要求。综合考虑系统误差,生产时缓冲液配制辅料称量允许的误差应控制在 ±2% 以内。

2.2.2 搅拌混匀参数 通过缩小模型设计实验,然后根据磁力搅拌混匀放大准则[12](转子切向速度不变,即 nd 值不变,n 为转速,d 为转子直径)确定放大后的搅拌混匀参数。

以公司在研单抗产品为例,稀释混匀后理论终浓度为 10 mg/ml,黏度为约1.6 mPa·s。缩小模型选用2 L烧杯(装液高度与容器直径比为 1),转子直径 d 为 54 mm(容器直径/转子直径为 2.5),转速设定(180 ± 5)r/min 进行混匀。搅拌后用移液管于溶液上层(距液面顶部约 1 cm 处)、中层(液面中间位置)、下层(距液面底部约 1 cm处)分别取样测定 pH、电导率和蛋白含量,计算混匀所需时间。

结果显示:在2 L烧杯中,经过约3 min 搅拌后,pH 基本一致;经过约 2 min,电导率和蛋白含量趋于稳定。因此认为在 2 L 烧杯中,装入 1900 ml 溶液,选用 54 mm 搅拌子,转速 180 r/min,搅拌 3 min 即可混合均匀。

根据磁力搅拌混匀放大准则,生产时选用几何形状相同的容器进行放大,装液高度和容器直径按 1:1。根据 n1d1= n2d2,容器直径/转子直径= 2.5,可选用容器直径 250 mm,搅拌子 100 mm,对应转速至少应为n2 = n1d1/d2 = 180 × 54/100 = 97.2 r/min,搅拌 3 min 能达到相同的混匀效果。生产时可预留一定的安全系数,可设置搅拌转速 180 ~220 r/min,搅拌时间 8 ~ 10 min。

若采用其他的混匀设备,在缩小模型实验时,应至少设计 3 个形状相似、大小不同的设备,找到达到相同混匀效果时的参数,经计算分析确定等比放大准则,从而通过缩小模型确定放大后参数范围。常用的放大准则包括保持搅拌雷诺数不变、保持单位体积能耗不变、保持叶片端部切向速度不变、保持搅拌器的流量和压头比值不变等。

2.2.3 原液冻融相变时间摸索 单抗产品原液长期储存一般选择低温冷冻保存,可根据不同蛋白稳定性试验结果,选择–20 ℃或–40 ℃或–60 ℃等保存,待再次灌装生产时进行原液化冻。但因生物制品稳定性和蛋白在冻融过程中处于相变点的时间长短有关。在相变点时生物制品内部形成较大的冰晶,内部溶质产生冷冻浓缩,酸碱度失衡,pH 值发生变化,蛋白发生不可逆的变性。

通过缩小规模,选用 250 ml 冻存瓶,分装至冻存瓶体积 80%(即 200 ml)。通过控制冷冻和化冻的条件,用多路温度验证仪系统实时记录产品冻融时温度变化情况,获得相变时间。化冻后取样按照 ChP 2020 三/四部中相关测定方法进行蛋白含量、不溶性微粒、分子排阻-高效液相色谱色谱(SEC-HPLC)、离子交换-高效液相色谱(AEX-HPLC)、毛细管电泳/非还原法(NrCE-SDS)、毛细管电泳/还原法(rCE-SDS)、细胞生物学活性检测来分析不同相变时间对蛋白稳定性的影响,同时取冻融前的样品作为零点对照。

以公司在研单抗产品为例,原液浓度 31.6 mg/ml,pH 值 5.2。实验结果显示:该蛋白样品 1、样品2、样品 3 和样品 4 分别经不同的相变时间 240、105、185和1040 min 冻融后,蛋白含量、SEC-HPLC 检测聚体含量、AEX-HPLC 检测酸性峰含量、rCE-SDS 和 NrCE-SDS 纯度较零点对照样品均无明显变化,细胞生物学活性有波动,但在合格范围(70% ~ 130%)之内,应为检测方法本身误差所引起;样品 2 和样品3 10 μm 和 25 μm 不溶性微粒略有升高,经FLOWCAM 微粒成像检测增加的颗粒并非蛋白颗粒,可能为检测时引入的外界异物,且聚体和酸性峰均未发生变化,因此判定该单抗产品在小规模冻融时最长相变时间(冷冻 140 min,化冻 900 min)蛋白质量未发生变化。

通过缩小规模获得产品质量稳定的相变时间,生产规模放大冻融时可采用全自动冻融系统,在线监控产品温度,通过调控冻融速率,使得产品冻融时相变时间维持在一定范围之内,确保产品质量稳定。

2.2.4 除菌过滤器选型 非最终灭菌的注射剂无菌属性主要通过除菌过滤工艺和无菌工艺控制来实现。根据国家药品监督管理局 2018.09.11 号发布的《除菌过滤技术及应用指南》[13]制订除菌过滤工艺,确保工艺的可靠性。除菌过滤器作为除菌过滤工艺的核心部分,选型时膜面积如果过小,会导致过滤工艺时间延长,过滤后期压力增大,除菌过滤膜有被穿透的风险,可能会影响除菌过滤效果;膜面积如果过大,会造成过滤结束后除菌过滤器内部残留部分蛋白,造成浪费。设计实验确认合适大小膜面积的除菌滤器。

以公司在研单抗产品为例,除菌过滤前中间体浓度10 mg/ml,黏度约 1.4 mPa·s,通过缩小模型选用赛多利斯 6.2 cm2的滤膜,设定过滤压力 0.2 bar,进行实验,实验结束以累积时间/累积体积对累积时间作图如图 5 所示。

图5 赛多利斯 6.2 cm2的滤膜实验结果图

由图可知:直线斜率为 0.0007,Y 轴截距为0.0385;结合所用过滤器膜面积,即求得标准化Vmax= 1/0.0007/6.2 × 10000/1000 = 2304 L/m2,Qi = 1/0.0385/6.2 × 10000/1000 × 60 = 2513 LMH。

假设该蛋白产品除菌过滤前工艺体积 50 L,工艺时间设定 1 h,则所需最小过滤器膜面积为 Amin= Vb/Vmax+ Vb/(Qi× tb)= 50/2304 + 50/(2513 × 1)=0.042 m2。结合供应商除菌过滤器的规格,建议预留 1.5 ~ 2.5 的安全系数,选择膜面积 0.1 m2过滤器较合适。

3 控制策略

3.1 包装系统

根据质量风险管理评估结果,结合包材匹配性测试、密封性检查和相容性研究实验结果,确定适合的包装系统;审核每批次包装系统的质量检验报告(certificate of analysis,COA),增加入厂检验管理;同时应定期开展对供应商现场审计,对包装系统的质量及生产商的质量保证体系进行全面风险评估,关注原材料法规符合性声明、特殊关注物质的声明或承诺(如添加剂种类、用量限度符合性等)、检验报告或质量符合声明;增加备选供应商等策略。确保所选包装系统在产品生命周期内满足储存、运输及使用的要求。

3.2 生产过程

根据实验设计和研究结果,结合工艺限度、设备性能等确认参数可接受范围,制定操作范围。运用预先危险分析法(preliminary hazard analysis,PHA)评估确定关键工艺参数(critical processing parameters,CPP),输出对应控制策略。

以本公司在研单抗产品为例,结合上述实验设计和研究结果,评定部分关键工艺参数如表 6,旨在为读者提供一种评估办法。工艺参数确定示例中,冷冻相变时间、化冻相变时间、装量设定值评定为 CPP。

同时按照 GMP 要求每半年至少进行一次培养基模拟灌装验证,确认无菌工艺的可靠性;通过设备性能确认的参数按照《验证指南》要求每年进行设备性能再确认,确保符合预期的性能要求;加强生产过程管理;组织人员操作技能及法规培训,增强操作人员无菌意识,养成良好的作业习惯,也是重要的控制策略之一。确保生产过程持续符合相关的法规及操作规程要求。

4 制剂灌装生产工艺建立

单抗制剂灌装生产工艺应基于目标产品 CQA,根据2010 版 GMP 及 2020 版 ChP 相关要求,以车间布局、工艺设备、质量体系为导向,从包装系统选择和生产过程控制两方面考虑,运用质量风险管理评估结果、实验研究确定的参数范围及控制策略,同时结合工艺设备性能确认、无菌工艺验证结果等建立。

5 总结及讨论

不同的单抗分子由于氨基酸序列的不同而使其理化特性,如等电点、疏水性、分子表面氨基酸残基的分布等表现出比较大的差异。而且,不同的单抗药物具有特有的制剂处方,其选用的缓冲盐(如醋酸盐、组氨酸盐、柠檬酸盐等)、渗透压调节剂(糖类、氨基酸类辅料)、功能性辅料(抗氧化剂等)、制剂 pH 均存在差异。另外,根据临床使用剂量,不同单抗药物的蛋白质浓度可能在一个较大的范围内变化,且随着蛋白浓度的升高,产品黏度也随之增加。这些理化性质的差异使制剂灌装生产过程如:稀释混匀、原液冻融、除菌过滤等必须采用特定的操作参数,以达到关键步骤的质量要求;另不同的包装系统和药物制剂的相容性会存在差异,可提取物和浸出物含量超标直接影响产品的安全性和有效性。因此制剂灌装有必要针对不同的单抗产品建立特定的生产工艺,以确保产品安全有效和质量可控的属性。而包装系统和生产过程控制是制剂灌装生产工艺中对产品质量属性产生影响的最重要方面。

单抗作为生物制品一个重要领域,其制剂灌装生产工艺极具代表性。按照本文的研究,生物制品制剂灌装生产工艺制订需遵循 QBD(quality by design,QBD)理念。基于目标产品 CQA,参照 ICH Q9《质量风险管理》相关指导原则:一方面从对包装系统评估、包材匹配性测试、密封性检查、相容性研究确定适合的包装系统;另一方面通过评估产品生产工艺过程,运用实验设计和研究的方法,建立设计空间,制订操作范围,确定关键工艺参数;最后制订相应控制策略,将控制策略结合到工艺规程文件,从而建立生物制品稳健的制剂灌装生产工艺。

表6 关键工艺参数评估示例

工序关键操作步骤工艺参数可能出现的偏差偏差对质量的影响可能影响的CQA严重性可能性CPP控制策略 参数类别设计范围可接受范围操作范围 半成品制备辅料称量称量误差±5%±3%±2%称量误差过大渗透压、pH超标渗透压、pH中低否①选择合适精度天平;②称量设备定期校准 原液冻融冷冻相变时间(min)140120100相变时间过长聚体含量增加蛋白聚集、不溶性微粒高高是通过控制冻融速率,严格控制相变时间 化冻相变时间(min)900800600高低是 成品灌装灌装加塞装量设定值(ml)N/A1.11.1装量过低或过高装量不符合要求,产品报废装量高低是灌装前装量检测 灌装精度N/A±5%±3.5%RSD 过大或灌装精度过低RSD 过大影响临床试验结果蛋白含量中低否设备性能确认

质量风险管理是一个持续的过程,贯穿于产品整个生命周期。随着持续的工艺确认、稳定性数据的积累、设备性能的提升等因素,应更新风险评估,制订新的控制策略,生产工艺应被持续关注。应用于风险管理的工具有很多种,在不断的风险评估的过程中,可选择不同的评估工具,不同的评估工具输出的结果可能会有差异,但都可以达到风险识别的目的,从而指导生产工艺的制定,确保产品质量安全、有效和可控。

[1] Gao Q, Jiang H, Ye M, et al. Current status and trend of R&D of monoclonal antibodies. China Biotechnol, 2019, 39(3):111-119. (in Chinese)

高倩, 江洪, 叶茂, 等. 全球单克隆抗体药物研发现状及发展趋势.中国生物工程杂志, 2019, 39(3):111-119.

[2] Ma XJ, Li RH, Hou BD. Advent and rise of monoclonal antibodies. Chin Sci Bull, 2020, 65(28):3078-3084. (in Chinese)

马雪璟, 李润涵, 侯百东. 单克隆抗体的出现与发展. 科学通报, 2020, 65(28):3078-3084.

[3] Lu RM, Hwang YC, Liu IJ, et al. Development of therapeutic antibodies for the treatment of diseases. J Biomed Sci, 2020, 27(1):1.

[4] International Council for Harmonization of Technical Requirements for Pharmaceuticals for Human Use. ICH Q9 Quality risk management. 2005-11-09.

[5] China Center for Food and Drug International Exchange. The international pharmaceutical: guidance on application and technical of single use system. Beijing: China Medical Science Press, 2017. (in Chinese)

中国食品药品国际交流中心. 国际制药一次性使用系统应用及技术指南. 北京. 中国医药科技出版社, 2017.

[6] Drug Certification Management Center, China Food and Drug Administration. Guidance of good manufacturing practices for drug: sterile products. Beijing: China Medical Science Press, 2011. (in Chinese)

国家食品药品监督管理局药品认证管理中心. 药品GMP指南无菌药品. 北京: 中国医药科技出版社, 2011.

[7] Center for Drug Evaluation, Nation Medical Products Administration. Technical guide for research on sealability of chemical injection packaging system (trial). 2020-10-21. (in Chinese)

国家药品监督管理局药品审评中心. 化学药品注射剂包装系统密封性研究技术指南(试行). 2020-10-21.

[8] Center for Drug Evaluation, Nation Medical Products Administration. Technical guide for research on the system compatibility of plastic components used in the production of chemical injectables (trial). 2020-10-21. (in Chinese)

国家药品监督管理局药品审评中心. 化学药品注射剂生产所用的塑料组件系统相容性研究技术指南(试行). 2020-10-21.

[9] Nation Medical Products Administration. Technical guidelines for compatibility research between chemicals and elastomer seals (trial). 2018-04-16. (in Chinese)

国家药品监督管理局. 化学药品与弹性体密封件相容性研究技术指导原则(试行). 2018-04-16.

[10] China Food and Drug Administration. Technical guidelines for compatibility research of chemical injectable and pharmaceutical glass packaging containers (trial). 2015-07-28. (in Chinese)

国家食品药品监督管理总局. 化学药品注射剂与药用玻璃包装容器相容性研究技术指导原则(试行). 2015-07-28.

[11] International Council for Harmonization of Technical Requirements for Pharmaceuticals for Human Use. ICH Q8 Pharmaceutical development. 2009-08-01.

[12] Zhang HZ. Scale-up of liquid agitation. Chem Eng, 2004, 32(6):38-43. (in Chinese)

张和照. 液体搅拌的放大. 化学工程, 2004, 32(6):38-43.

[13] Nation Medical Products Administration. Guidelines for sterilization and filtration techniques and applications.2018-07-31. (in Chinese)

国家药品监督管理局. 除菌过滤技术及应用指南. 2018-07-31.

10.3969/j.issn.1673-713X.2022.04.007

钱军华,Email:qianjunhua@genrixbio.com

2021-12-09