超大径宽比铜合金带卷运卷小车的研发

闫成琨,计 江,徐家祥,王悦晗,谢 磊,辛静泰

(1.中国重型机械研究院股份公司,陕西 西安 710018;2.清远楚江铜业有限公司,广东 清远 511517)

近几年来,得益于铜板摩擦焊接技术的进步,一种将两个热轧卷头尾对焊后拼接成一个更大卷径的带卷,然后进行冷轧的工艺模式被提出来。该工艺的好处有,一是减少了原工艺的头尾废料和头尾部因加减速导致的超差长度,提高了产品的综合成材率;二是减少了带卷单位产量的上卸卷平均辅助时间,提高了班组效率和产能。这种工艺下,带卷在宽度不变的情况下,卷重和带长翻倍,卷径大幅增加。带卷外径与宽度的比值,称为“径宽比”。这种更大规格的带卷被称为“超大径宽比带卷”,后文简称“超大卷”。

超大卷导致原有常规工艺下的冷轧机组无法适用新工艺生产,出现多种问题,其中最为突出的是带卷竖立放置运输时稳定性变差,在运卷过程中很容易向两侧倾翻造成安全事故。针对超大卷生产过程中的运卷问题,我公司研发了适用于超大径宽比铜合金带卷的运卷小车,已应用于轧制超大卷的粗、中、精轧机组中,取得了良好的实用效果。

1 超大卷规格简介

在传统铜带生产中,带卷的径宽比一般不大于5,在黑色和铝合金板带生产中,径宽比一般不大于2。在新的焊接卷工艺下,以国内某大型铜带加工企业为例,粗轧来料带卷直径达到2.5m,径宽比最大可达8.3,单位宽度卷重最高可达23kg/mm,该规格在全世界铜板带轧制领域也前所未见。

超大卷的详细规格为:

加工品种: 青铜、紫铜、黄铜、白铜,等

来料厚度: 14mm ~ 20mm

来料宽度: 300mm ~ 440mm

铜卷外径: max.Φ2500mm

最大卷重: 10t

成品厚度: 0.5mm ~ 4.0mm

径宽比: max.8.3

单位宽度卷重: max.23kg/mm

2 运卷小车防倾翻技术方案的选择

根据生产经验,径宽比小于5的带卷,直接竖立放置在运卷小车托架上运输,在正常扰动范围内是比较稳定的。但当径宽比大于5时,竖立放置的带卷稳定性开始变差,在运输过程中,带卷很容易向两侧倾翻,极易造成生产安全事故。目前带卷径宽比最大已达到8.3,是世界铜带生产中前所未见的最大规格,如何保证其运卷过程的稳定性没有可以借鉴的成熟方案。表1列出了4种具备实施可能性的防止带卷倾翻的技术方案及其特点。

表1 运卷小车防倾翻技术方案对比Tab.1 Comparison of anti-overturning technical solutions on coil cars

经过计算分析和综合对比,最终确定采取方案4应用于本文成套的超大卷粗、中、精轧机组中,即在运卷小车上配置液压传动夹具,通过夹持带卷下部来保持稳定的方案。该方案相对其他3个方案的优点是,稳定效果好,占用空间小,安全性高,操作便捷。

进一步,由于冷轧机组中双柱头开卷机和张力卷取机的结构特点,按小车上卸卷时带卷的放置方向,可分为径向运卷和轴向运卷两类。为此,本文研发了两种防倾翻装置,一种配置在沿着带卷径向运动的上卷小车上,上卷的同时可躲开双柱头开卷机的转盘和侧导柱;另一种配置在沿着带卷轴向运动的卸卷小车上,有大小两对托辊,可兼顾残卷和套筒的装卸。

3 径向运动上卷小车防倾翻技术

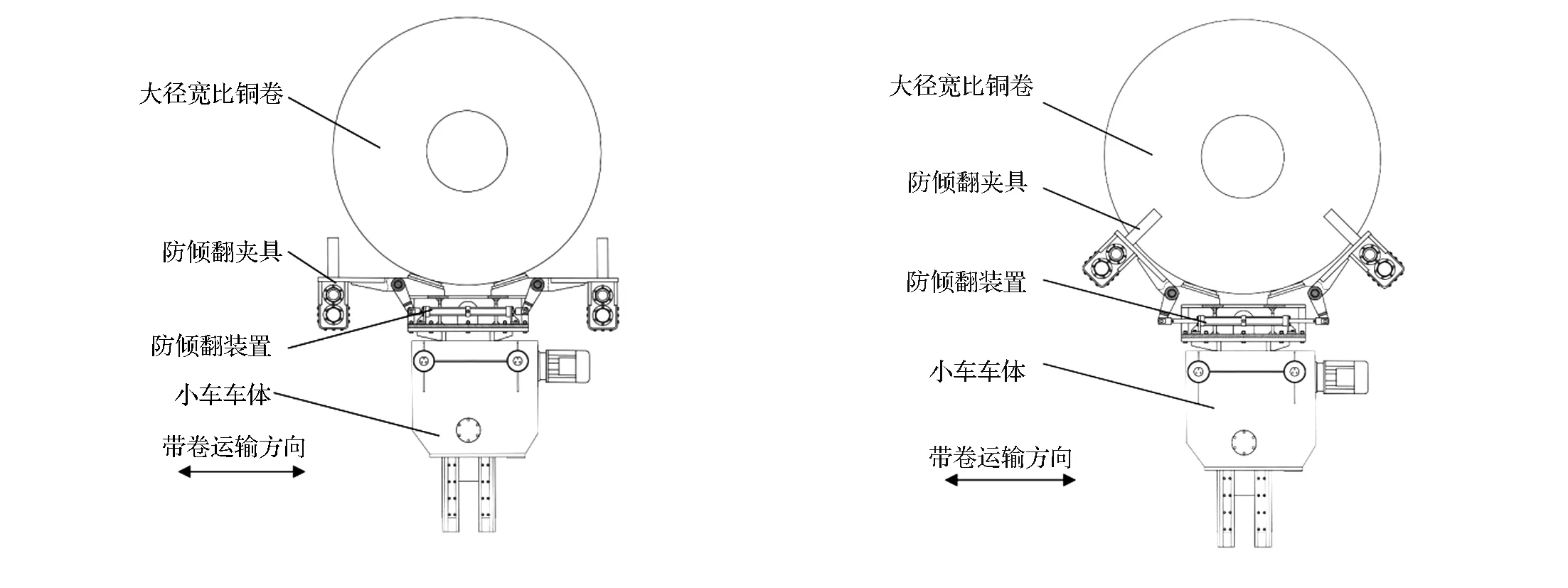

配置在沿着带卷径向运动的上卷小车上的防倾翻装置其工作状态如图1、图2和图3所示。

图1 上卷小车防倾翻装置撤除状态 图2 上卷小车防倾翻装置投入状态Fig.1 Removal status of anti-overturning device on loading coil car Fig.2 Operation status of anti-overturning device on loading coil car

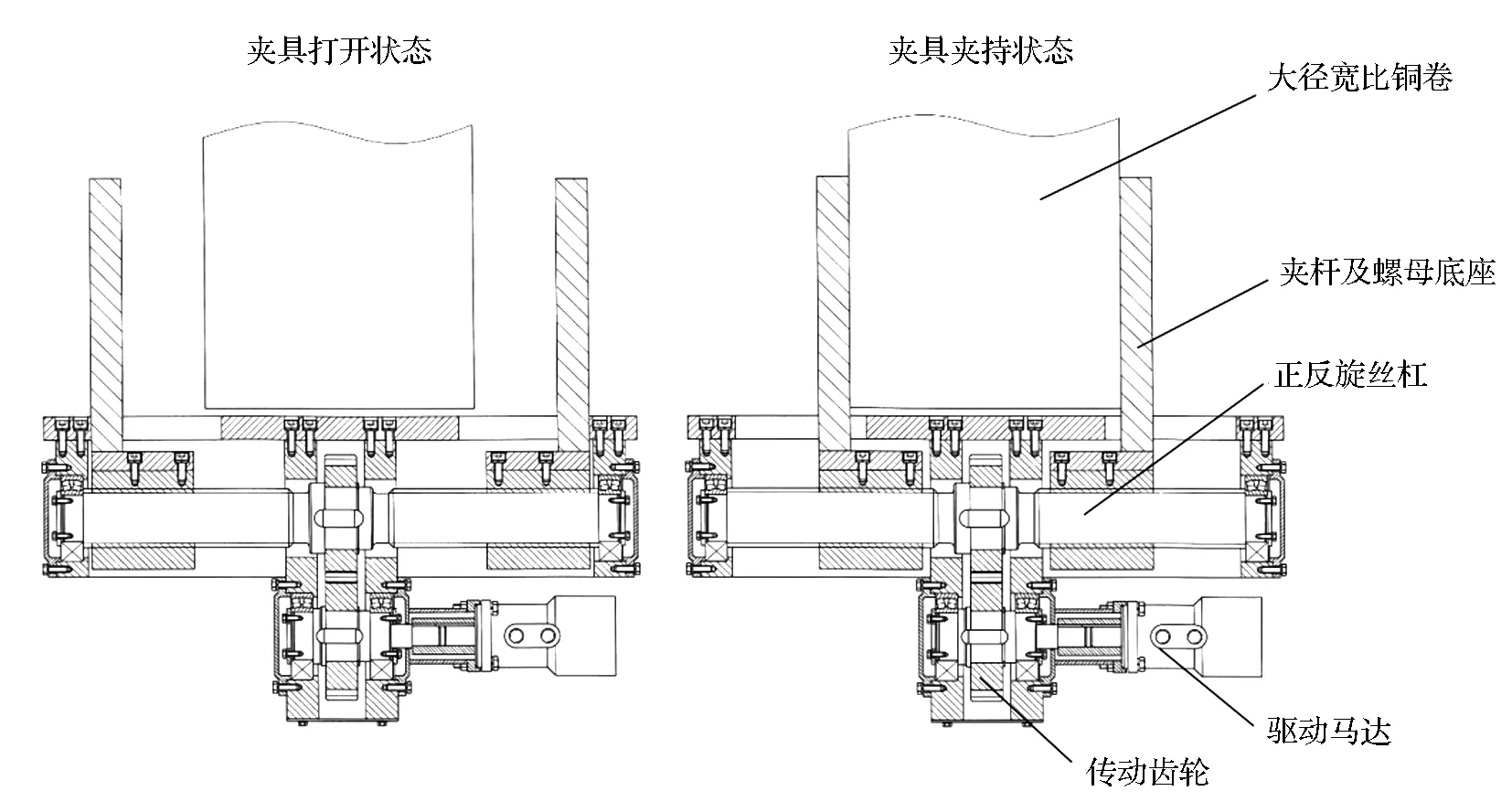

防倾翻装置安装在上卷小车顶部,防倾翻夹具安装在防倾翻装置两侧的摆臂末端。准备上卷时,摆臂摆下(图1),将超大卷落在小车V形托架上。待带卷放置平稳后,驱动摆臂带动防倾翻夹具摆起(图2),然后驱动马达通过传动齿轮使带卷两侧的夹杆及螺母底座相向运动,直至将带卷夹持住,完成夹持动作(图3)。之后驱动小车进入双柱头开卷机卷筒之间进行上卷作业。通过调整小车进退以及车体升降,可使带卷卷芯对准两侧的柱头卷筒。当卷芯与开卷机卷筒同轴后,驱动两侧开卷机靠向带卷,当开卷机卷筒部分进入卷芯并能够托住带卷时,即可驱动液压马达反向旋转,使夹杆松开带卷,然后驱动摆臂落下,使夹杆避开带卷和卷筒,并控制运卷小车退出开卷机区域,完成整个上卷过程。

图3 防倾翻夹具剖视图Fig.3 Sectional view of anti-overturning clamps

该装置的有益效果是,(1)通过两侧共4处夹杆对带卷下部的夹持,大大增强了超大卷运输过程的竖立稳定性和抗外部扰动能力,从而达到防止带卷倾翻的效果。(2)利用了螺母螺杆结构的自锁特性。当带卷有倾翻倾向时,巨大的自重导致倾翻力矩比较大,作用在立杆上的反向力也会很大。本装置在立杆和驱动系统之间设置了螺母螺杆结构,利用螺母与螺杆之间的自锁特性,使立杆在巨大外力下能够固定在原位,既能保持带卷竖立状态,也不会将较大的倾翻力传递到齿轮和液压马达上,避免造成驱动系统损坏。(3)全程通过液压和电气系统控制,无须操作人员靠近带卷进行操作,可实现超大卷径向上卸卷方式的全自动化,从而降低了安全风险,也提高了生产效率。

4 轴向运动卸卷小车防倾翻技术

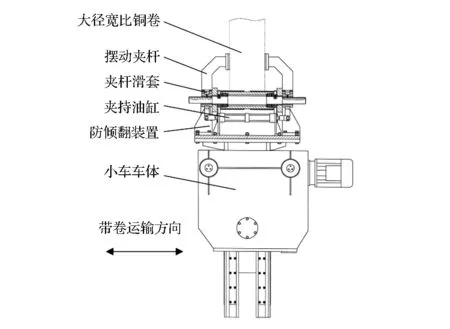

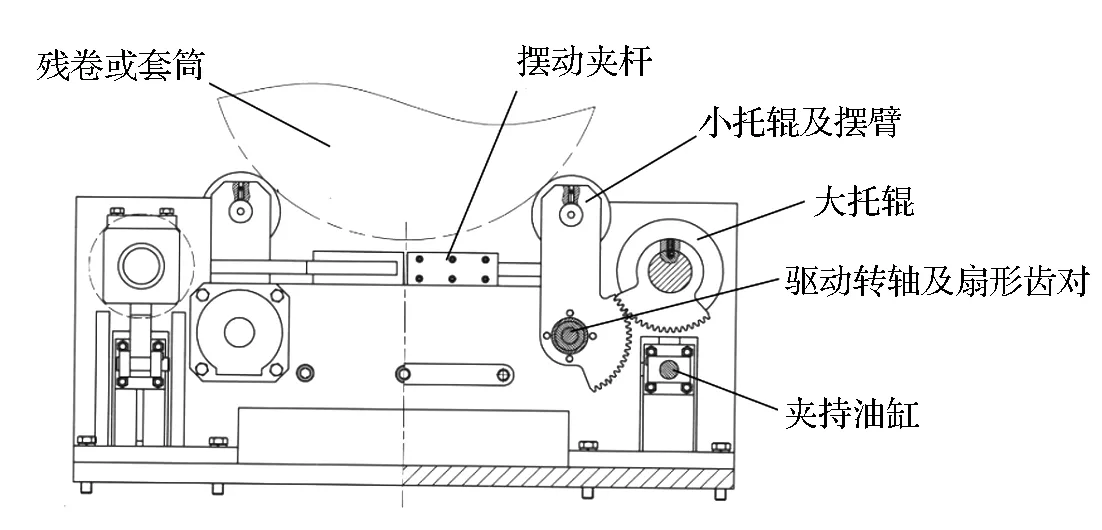

配置在沿带卷轴向运动的卸卷小车上的防倾翻装置其工作状态如图4、图5和图6所示。

图4 卸卷小车防倾翻装置夹卷运输状态Fig.4 Clamping delivery status of anti-overturning device on unloading coil car

图5 防倾翻夹具大卷夹持状态Fig.5 Clamping status of anti-overturning clamps for oversize coil

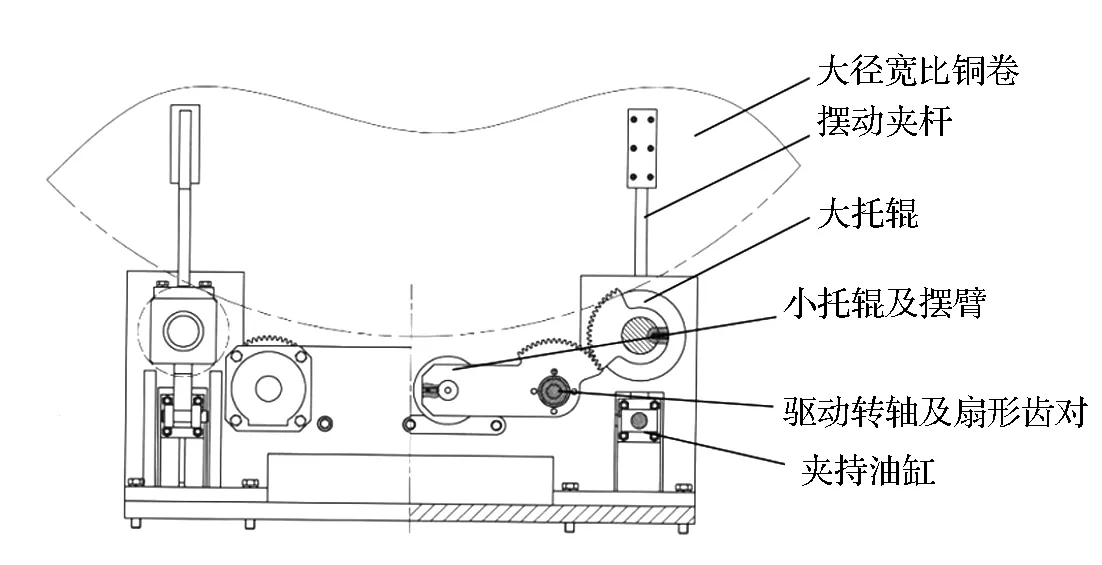

因卸卷小车要兼顾超大卷整卷、残卷以及套筒的运输,三者直径相差较大。若按传统结构仅布置一对托辊,为了兼顾残卷和套筒运输,这对托辊的间距就不能太大;而为了保证对超大卷托举的稳定性,这对托辊的间距又不能太小。为了解决上述矛盾,该装置布置了大、小两对托辊系统,大托辊系统用于托举超大卷,托辊的间距较大、直径较大且芯轴直接安装在装置基座上,可承受整卷的重量;小托辊系统用于托举残卷和套筒,托辊的间距较小、直径较小且芯轴安装在摆动臂上,需要时摆起,不需要时可摆下藏于基座内,为超大卷让出空间。

小托辊摆臂的转轴由摆动马达驱动,可使摆臂摆起、落下。小托辊摆臂的转轴端侧面被加工为扇形齿,与安装在大托辊芯轴上的扇形齿环啮合。防倾翻夹具的摆动夹杆通过滑套套装在大托辊的芯轴上,并可随着扇形齿环的转动摆起、落下。由于扇形齿相互啮合,小托辊摆臂和摆动夹杆的转动方向正好相反。当运输超大卷时,可驱动摆动夹杆摆起。摆动夹杆通过一组卡环与一个夹持油缸相连接。夹持油缸收回可使夹杆在芯轴上向内滑动并夹住带卷两侧,以实现对超大带卷的夹持防倾翻(图4、图5)。当驱动摆动夹杆落下,则小托辊抬起,可实现残卷或者套筒的运输(图6)。

图6 防倾翻装置残卷、套筒运输状态Fig.6 Delivery status of anti-overturning devicefor fragment coil or sleeve

该装置的有益效果是,(1)通过两侧共4处摆臂夹杆对超大卷下部进行夹持,大大增强了超大卷运输过程的竖立稳定性和抗外部扰动能力,从而达到防止带卷倾翻的效果。(2)利用了液压系统的锁定功能。当带卷有倾翻倾向时,侧倾力作用在摆臂夹杆上,会有推开夹杆的分力。本装置通过在液压系统中设置液压锁,使摆臂夹杆在巨大外力下能够固定在原位,保持带卷竖立状态。(3)全程通过液压和电气系统控制,无须操作人员靠近带卷进行操作,可实现超大卷轴向上卸卷方式的全自动化,从而降低了安全风险,也提高了生产效率。(4)具备大小两套托辊,分别可对超大卷和小卷、套筒进行上卸卷操作,还可以用小托辊代替卷取机压辊对带头、带尾进行压头操作,具有灵活广泛的应用场合。

5 小车整体稳定性和安全性设计

超大卷铜卷自重10t,单位宽度卷重高达23kg/mm,已是目前铜卷生产的最大规格,较传统卷重几乎翻倍。因此超大卷运卷小车的车体整体稳定性也需要进行特别的强化。

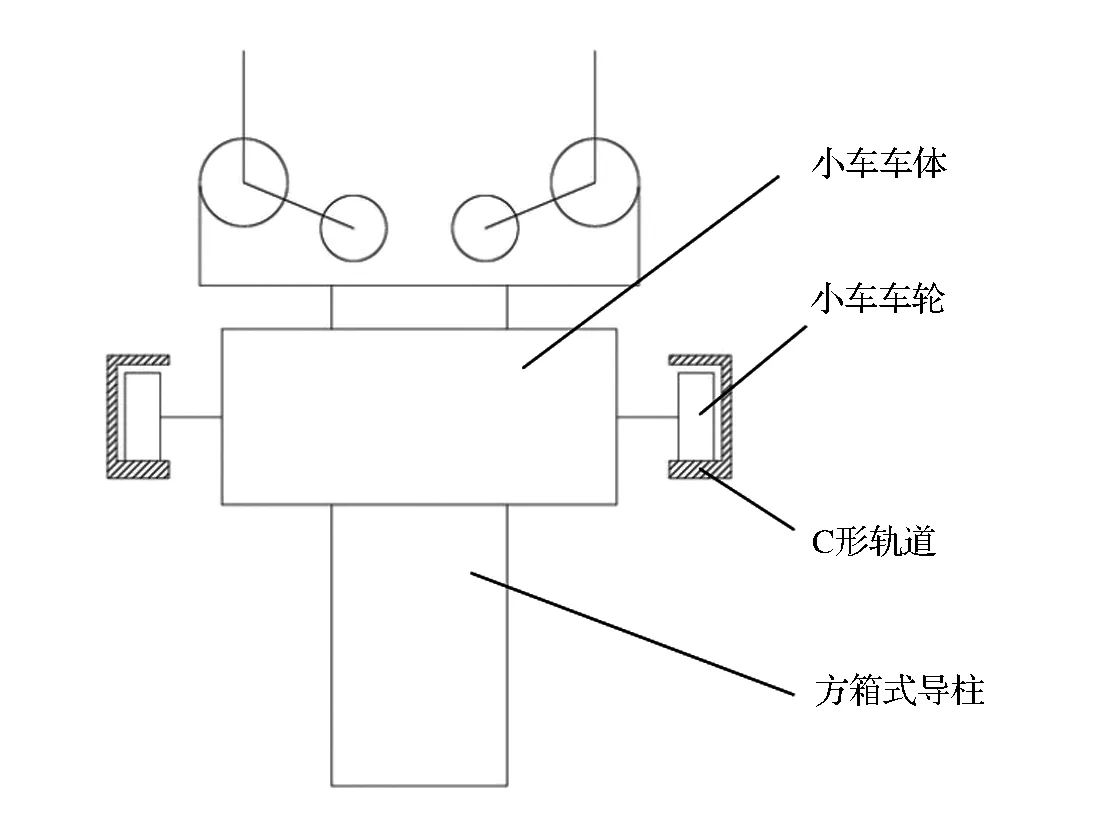

首先,需要加强的是升降车体自身的刚度。传统铜带运卷小车一般采用两个实心圆柱体导柱维持车体升降时的刚性,该结构在负荷翻倍增加后,就会出现稳定性变差的情况。故而本机组在超大卷运卷小车上开发应用了中空的方箱式导柱,升降油缸设置于箱体内部。以边长350mm,壁厚20mm的方箱式导柱,对比同等重量材料的双圆柱导柱,并按两个圆柱导柱间距320mm为例,经过简单计算可知,在占用空间相似的情况下,方箱式导柱的纵向抗弯强度与双圆柱导柱相接近,而横向抗弯强度是双圆柱导柱的12.7倍,其综合稳定性更为优越,十分适合超大卷带卷运输。

其次,考虑在上卸卷操作失误时,也可能会出现超重带卷侧翻力过大的情况。此时带卷虽然被防倾翻夹具夹持,却可能因自重过大,将运卷车体整体连带压翻。为充分保证安全,将小车轨道设计为C形轨道,车轮装入轨道的C形槽内(图7)。在车体即将被带卷压翻时,C形轨道可将车轮限制在轨道槽内,限制了车体的倾翻,进而通过车顶的防倾翻装置限制带卷倾翻。对于轨道的设计改进,在提升上卸卷操作稳定性的同时,进一步提高了上卸卷操作过程的安全冗余度。

图7 车体防倾翻C形轨道设计Fig.7 Anti-overturning design of c-shaped track for coil car body

6 结束语

将两卷热轧卷头尾对焊后拼接成一卷铜卷然后进行冷轧,是近年来开始出现的铜带冷轧新工艺。这种工艺模式下超大规格大径宽比铜卷生产运输的安全性和稳定性是其一大难点。本文详细分析了各种防倾翻技术方案的优缺点,并最终确定了对带卷下部夹持运输的方法为综合最优解。

大径宽比铜卷运卷小车的创新研发,是我公司开发的大径宽比铜合金带卷粗、中、精轧机组的重要组成设备,是对超大卷铜带冷轧新工艺高效安全生产的重要支撑。本机组的成功研发,为国内铜加工企业节材节能、降低排放,提供了可靠的生产设备和有效的解决途径。