激光增材修复1Cr15Ni4Mo3N的力学性能与显微组织

程沛源,程东海

南昌航空大学 航空制造工程学院,江西 南昌 330063

0 前言

1Cr15Ni4Mo3N钢是一种切削加工性能优秀的奥氏体-马氏体过渡型沉淀硬化不锈钢,退火状态下组织主要为奥氏体,在淬火和冷处理后具有优秀的力学性能,在航空航天行业得到了广泛应用[1-4]。1Cr15Ni4Mo3N钢零件在机械制造过程中存在因误加工引起的缺陷,在使用过程中存在磨损、裂纹等缺陷,将显著影响整个构件的使用性能,甚至导致整体报废,从而造成巨大的经济损失。因此,需要对1Cr15Ni4Mo3N钢零件进行修复,修复必须在原有热处理状态下且不能进行任何辅助热处理,并确保修复区性能应满足力学性能要求。由于激光具有能量密度高、扫描速率快、HAZ小、变形小等优点,因此开展激光沉积修复1Cr15Ni4Mo3N材料研究极其重要,具有广阔的发展前景[5-7]。

钦兰云等[8]开展了激光沉积修复ZL114A铝合金显微组织以及显微硬度研究,结果表明铝合金修复试样修复区与基材形成良好的冶金结合,沉积层底部为以熔池边缘为起点外延生长的柱状树枝晶,且一次枝晶间距18.38 μm,二次枝晶间距9.55 μm,在沉积层顶层出现α-Al柱状枝晶转变为等轴枝晶现象;谢雨田等[9]对激光增材修复球墨铸铁风冷辊开展了研究,结果表明,激光熔覆修复层呈树枝晶状生长,与风冷辊形成了良好的冶金结合,表面较平整、无气孔与裂纹,主要由过饱和马氏体和金属间化合物Fe3.5B组成;刘海涛等[10]开展了激光增材修复15-5PH不锈钢研究,结果表明,熔覆修复冶金组织致密,分为修复区、热影响区和基材区,其中热影响区的组织呈现明显的方向性,晶粒均匀性好,无粗大晶粒,表面和内部无裂纹缺陷,显微硬度从修复区向基材区整体呈上升趋势,在热影响区内出现硬度峰值。夏国俊等[11]对IN718合金的激光修复进行了研究,试验结果发现,修复区呈树枝晶状生长,其枝晶间距从底部到顶部逐渐增大,冶金结合良好,显微硬度和抗拉强度均得到明显提升。

目前,关于1Cr15Ni4Mo3N沉淀硬化不锈钢激光增材修复研究还未见报道。本研究采用激光增材方法对1Cr15Ni4Mo3N进行修复试验,并对修复接头的力学性能与显微组织进行分析,为激光增材修复1Cr15Ni4Mo3N的实际应用提供理论参考。

1 试验材料及方法

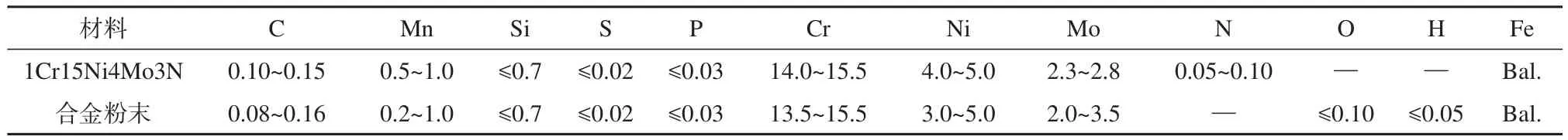

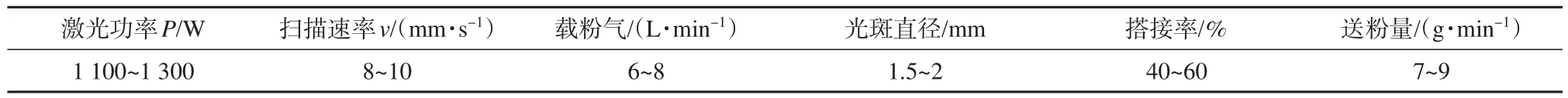

试验采用1Cr15Ni4Mo3N板材及匹配的球形合金粉末,板材规格为200 mm×200 m×6 mm,合金粉末粒径为53~150 μm,基体和粉末的主要化学成分如表1所示,基材的物理性能如表2所示。试验前用清水清洗试样并用吹风机吹干,合金粉末进行烘干处理。试验用仪器为激光熔覆成套设备(LFR-M-Ⅱ)。合金粉末由送粉器同轴送粉的方式送入,并以氩气作为保护气。通过单道修复试验,确定lCrl5Ni 4Mo3N修复层表面成形质量最佳的工艺参数如表3所示。

表1 材料的主要成分(质量分数,%)Table 1 Main components of the materials(wt.%)

表2 材料的物理性能Table 2 Physical properties of the materials

表3 激光增材修复工艺参数Table 3 Laser additive repairing process parameters

根据损伤修复应用情况制作拉伸试样,试样尺寸如图1所示。拉伸试验在WDW-100试验机上进行。为研究激光增材修复试验后试样的金相组织,将试样制成Φ30 mm的镶嵌块,在进行表面光洁后配置4%的HNO3与酒精溶液,腐蚀试样的金相钢侧部分10 s;配置5g硫酸铜+20 mL盐酸+25 mL酒精溶液,腐蚀试样金相镍基合金熔覆层侧部分,擦拭约20 s。腐蚀完成后迅速清洗吹干,用光学显微镜(OM)和Quanta-450FEG型电子显微镜检查熔覆接头的微观结构,并用HVS-30维氏硬度计测定显微硬度。

图1 激光增材修复试样尺寸(ΔH为修复层深度)Fig.1 Dimension of laser deposition specimens(ΔH is repairing layer depth)

2 试验结果及讨论

2.1 激光增材修复1Cr15Ni4Mo3N试样静力拉伸性能

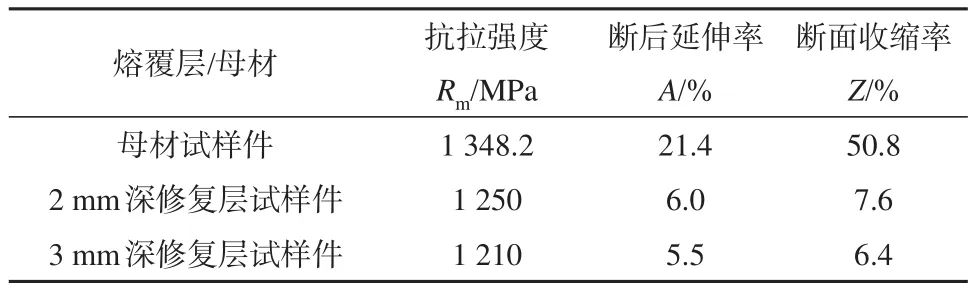

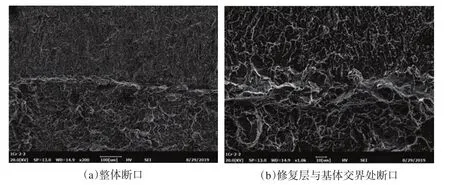

取2 mm深修复层与3 mm深修复层试样各5个进行拉伸试验,对试验结果取平均值,并将结果与未修复的基体试样进行对比。拉伸试验结果如表4所示,修复前母材试样抗拉强度为1 348.2 MPa,断后延伸率为21.4%,断面收缩率为50.8%。与母材试样相比,2 mm深度修复层接头抗拉强度为1 250 MPa,是基体母材的92.7%,断后延伸率为6.0%,是基体母材的28%,断面收缩率为7.6%,是基体母材的15%;3 mm深度修复层接头抗拉强度为1 210 MPa,是基体母材的89.7%,断后延伸率为5.5%,是基体母材的25.7%,断面收缩率为6.4%,是基体母材的12.6%。根据试验结果可知,修复后试样抗拉强度与原基体相差不大,基本达到服役要求;随着修复深度的增加,且修复层深度不大于3 mm时,修复接头抗拉强度降低。与基体母材相比,激光增材修复接头断后延伸率与断面收缩率下降较多,说明激光增材修复接头塑性差。母材、2 mm深修复层接头、3 mm深修复接头拉伸断口SEM图分别如图2~图4所示。可以看出,基体拉伸断口大、小韧窝交错分布,韧窝撕裂棱数量较多,说明断裂前存在较大形变,塑性良好;修复接头断口形貌呈现出:修复区与母材区界限明显,且修复区韧窝比母材区小,韧窝深度较浅,撕裂棱并不明显,说明此时塑性较差,塑性变形不明显。分析认为,激光增材修复接头在激光热循环作用下经历了短时间的熔化和凝固的过程,虽然凝固速度很快,但修复区晶核在长大过程中会由等轴平面晶向柱状晶转变,这是由于较大的温度梯度与成分过冷的影响,尤其是熔合区组织发生明显长大;另外,修复工作是在原有热处理状态下开展,没进行任何辅助热处理,导致修复试样存在残余应力。

表4 lCrl5Ni4Mo3N激光增材修复试样件拉伸试验结果Table 4 Tensile test results of lCrl5Ni4Mo3N laser additive repair samples

图2 基体母材拉伸断口形貌Fig.2 Fracture morphology of base material

图3 2 mm深修复层接头拉伸断口形貌Fig.3 Tensile fracture morphology of 2 mm deep repairing layer joint

图4 3 mm深修复层接头拉伸断口形貌Fig.4 Tensile fracture morphology of 3 mm deep repairing layer joint

2.2 激光增材修复1Cr15Ni4Mo3N显微组织

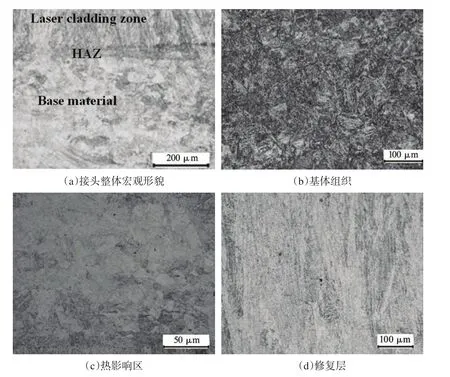

激光增材修复1Cr15Ni4Mo3N整体微观组织如图5所示。修复接头由基体、热影响区、修复区构成(见图5a)。由图5可知,基体与修复区冶金结合优秀,熔合界面清晰;基体主要为回火马氏体夹杂少量残余奥氏体构成,晶粒组织致密;热影响区主要由回火马氏体夹杂少量回火索氏体构成;修复层为柱状枝晶组织,沿修复层与母材交界面的垂直方向生长,修复层为马氏体+奥氏体双相组织。激光修复层为沿外延生长的柱状晶,这是因为熔池凝固过程中绝大多数热量垂直于基体向下发散,导致熔池固液界面有极大的正温度梯度,在宏观上表现为粗大的柱状晶;由于率先凝固的组织会对熔池造成挤压,造成柱状晶垂直于激光扫描方向沿外延生长。

图5 激光增材修复各区域微观组织Fig.5 Microstructures of various zones of laser additive repairing joint

图5c为热影响区组织形貌,靠近激光修复层的热影响区组织与激光修复层组织极为相似,为粗大的板条状马氏体,该区域在激光热循环中重新奥氏体化完成后,晶粒粗化,在凝固过程中形成了大量的粗大马氏体。靠近基体区的热影响区组织由于激光热循环峰值温度未显著高于晶粒粗化温度,奥氏体化晶粒来不及长大,凝固形成的马氏体晶粒受奥氏体晶粒尺寸制约,故靠近母材区的热影响区组织为细小的柱状晶。而基体组织由于远离热源,所受到的热输入更少,组织并未发生较大的变化,比修复区与热影响区的晶粒组织更为细小。

2.3 激光增材修复lCrl5Ni4Mo3N硬度分布

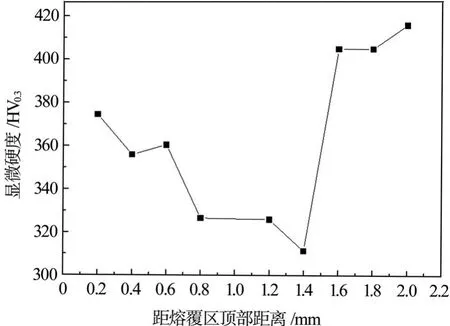

试样各区域显微硬度试验结果如图6所示,修复层显微硬度为363.6 HV,为基体母材硬度的90.2%,这是因为在沉淀硬化过程中,析出了不同碳化物、氮化物、碳氮化物和金属间化合物,硬度与韧性得到提高,但在激光增材修复过程中,由于修复区受激光热循环作用导致析出第二相强化粒子部分溶解,修复区组织为粗大的柱状晶,粗大的晶粒组织会导致修复层硬度降低;检测热影响区的显微硬度为331.3 HV,仅为基体母材的82.1%,这是因为激光热循环使热影响区的显微组织与第二相粒子发生粗化,进而导致组织软化,使得硬度陡然下降;而在远离热源区域,基体受到较小的激光热循环作用,未发生第二相粒子粗化以及溶解,晶粒组织均匀致密,故基体显微硬度最高。

图6 显微硬度变化曲线Fig.6 Microhardness change curve

3 结论

(1)激光增材修复1Cr15Ni4Mo3N成形良好,2mm深修复试样抗拉强度可达基体母材的92.7%,3 mm深修复试样抗拉强度可达基体母材89.7%,修复接头呈现韧性断裂;由于激光热循环作用下第二相粒子粗化导致组织显微硬度值呈现:基体>修复层>热影响区。

(2)修复层与基体呈现致密冶金结合,接头由基体、热影响区和修复层三部分构成,基体主要为回火马氏体夹杂少量奥氏体构成,热影响区主要由回火马氏体夹杂少量回火索氏体构成,修复层由马氏体+奥氏体双相组织构成。

(3)综合1Cr15Ni4Mo3N显微组织与力学性能的试验结果,采用激光修复技术对1Cr15Ni4Mo3N板材进行激光修复,修复层的显微组织形貌与力学性能基本满足合金的服役要求,证明激光修复可以应用于对1Cr15Ni4Mo3N合金的日常生产工作中。