GH4169激光选区熔化成形残余应力数值模拟研究

赵国栋,王 昊,赵建平

1.南京工业大学 机械与动力工程学院,江苏 南京 211816 2.江苏省极端承压装备先进设计与制造重点实验室,江苏 南京 211816

0 前言

增材制造技术是根据三维数字模型,采取逐层叠加的方式直接加工出零件的一类技术,具有数字化、网络化、个性化和定制化等特点,以其为代表的新制造技术将推动第三次工业革命[1]。早在20世纪90年代,有关人员就开始研究非金属材料的增材制造,后来又逐渐发展为金属材料的制备[2]。激光选区烧结技术(Selective Laser Sintering,SLS)因其所使用的粉末材料的特性,无需模具就可将金属和非金属粉末直接烧结成近净形致密零件,为制备金属零件提供了一种最直接的方法。随着大功率激光器性能的不断提高,SLS技术实现了向激光选区熔化技术(Selective Laser Melting,SLM)的过渡,SLM技术通过能量很高的激光束照射到预先铺设的金属粉末上,将其直接熔化并凝固、成形,从而获得金属制件。影响SLM成形制件性能的因素很多,包括材料各组分的配比、粉末的大小、激光光斑直径,以及扫描功率、速度、间距、基板预热温度等工艺参数。其中工艺参数直接影响温度场与应力场的分布,从而对零件的性能产生影响。

顾冬冬等人研究了铜基合金的加工参数和孔隙率的关系[3],发现体能量密度对孔隙有很大影响,提高能量密度有利于制件致密化,消除孔隙,但体能量密度过高则会导致孔隙率上升;Ghosh等研究了Al2O3、TiC的SLM工艺参数优化成形实验,结果表明扫描距离、粉末材料组成和层厚是成形件密度的主要影响因素,且激光功率、扫描距离和层厚是影响显微硬度以及多孔性的重要参数[4-5]。沈显峰等人[6]在考虑相变潜热和随温度而变化的热传导、自然对流和辐射的影响下,建立了三维瞬态有限元模型,对25号钢进行了直接选区激光烧结数值模拟。池敏等人[7]利用子程序对316L材料的粉体-液体-实体状态带来的影响进行了综合考虑,研究了激光功率和扫描速率对粉床热行为的影响规律。郑东来[8]研究了扫描速度对H13钢致密度的影响,发现低扫描速度会导致粉体吸收过多能量,引起严重球化和低致密度,扫描速度过高又会导致粉末熔化不充分从而使得制件致密度同样较低。

本研究通过ABAQUS及其子程序DFLUX、UMATHT和USDFLD实现了对SLM成形GH4169过程温度场应力场的模拟,分析不同工艺参数(激光功率、扫描速度、扫描间距)对温度场应力场的影响规律,为提高成形件的性能提供了一定的参考。

1 有限元模型的建立

1.1 基本传热控制方程

选区激光熔化的过程是金属粉末在高能量激光的照射下迅速熔化并快速冷却为固体的热传递过程,此传热过程为非线性瞬态热传导,其传热控制方程[9]如下:

式中ρ为材料密度(单位:kg/m3);c为材料比热容(单位:J/(kg·K));T为材料某一时刻温度(单位:℃);t为时间(单位:s);Q为单位体积生热量(单位:J/mm3);kx、ky、kz分别为x、y、z三个方向上的热传导率(单位:W/(m·K)),假设材料为各向同性,那么kx=ky=kz=k。

1.2 初始条件和边界条件

要解式(1)的热平衡方程,就必须对初始条件和边界条件进行指定。温度初始条件是指在激光照射前金属粉末的温度,温度场的初始条件可由式(2)表示[10]:

整个增材制造过程中,粉床的散热主要表现为对流传热和热辐射,故温度场边界条件可表示为:

式中ke为粉床的有效导热系数;T为金属粉末某一时刻的温度;TE为环境温度;h为对流换热系数;σ为Stefan-Boltzmann常数,约为5.67×10-8W/(m2·K4);εθ为物体的有效辐射率(黑度);q为热流密度。

1.3 材料属性

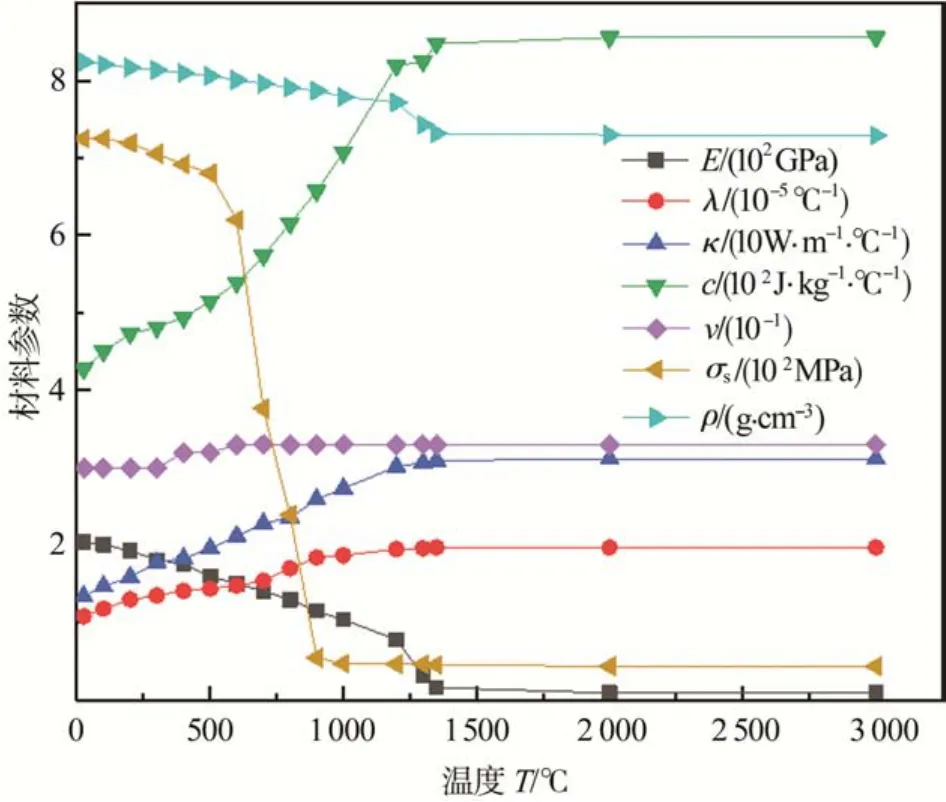

为防止基板与熔覆层连接处由于材料属性差异过大而引起过大的热应力,从而导致变形和根部开裂,本文金属粉床和基板材料均为GH4169,熔化温度范围在1 260~1 320℃,取1 320℃为熔点,其热物性参数和高温力学参数包括弹性模量E、热膨胀系数λ、热导率κ、比热容c、泊松比ν、屈服强度σS、密度ρ如图1所示[11]。

图1 GH4169材料参数Fig.1 GH4169 material parameters

1.4 移动热源的加载

由于金属粉末颗粒较小,激光能量较高,当激光照射到粉床上时具有一定的穿透性,故不能将移动热源当成面热源,文中采用三维高斯体热源[12]。

式中P为激光功率;A为金属粉末对激光能量的吸收率,取0.38[13];r为激光光斑半径;η为激光穿透深度;x、y、z为激光光斑中心点的三维坐标值;x0、y0为激光光斑中心起始坐标。三维高斯体热源在ABAQUS中通过调用子程序DFLUX实现。

1.5 相变潜热的处理

SLM过程中金属粉末的材料状态会出现固态-液态-固态的相变,相变会伴随着能量的吸收或放出,采用等效比热容法来处理相变潜热,修正公式如下[14]:

式中c*为等效比热容;c为材料真实比热容;TS为固相线温度;TL为液相线温度;ΔH为相变潜热。

1.6 粉床的有效导热系数的确定

在选区激光熔化过程中,金属粉末受热熔化为液态并迅速凝固为固态,液态和固态都是实体状态,实体状态和粉体的导热系数存在很大差异,必须加以区分。假设所有粉末颗粒都是球体且不存在接触变形,粉床的有效导热系数模型可表示为[10]

式中ke为粉末有效导热率;kg为环境气体的导热系数;ks为固体材料的导热系数;φ为粉体的初始孔隙率;kr为粉床中由辐射引起的导热系数,可表示为kr=4FσTh2Dh,其中σ为Stefan-Boltzmann常数,Th为粉末颗粒的温度,Dh为粉末颗粒的平均直径,文中约为40 μm,F为表观系数,近似取为1/3。

当材料温度处于固相线与熔点温度之间,熔融金属粉末导热率随温度线性变化到实体的导热率,则材料任一时刻的导热率可表示为[7]:

式中k为材料任一时刻的导热率;φ为实体所占比例。文中通过调用子程序UMATHT来定义材料的状态转变,并通过子程序USDFLD来定义不同状态下的材料参数。

1.7 几何模型

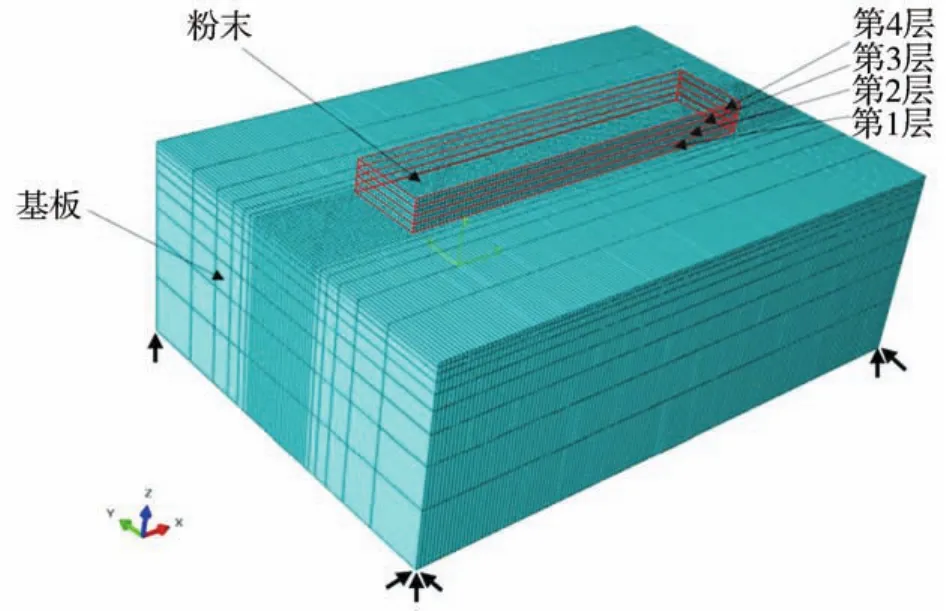

温度场有限元模型如图2所示,粉床尺寸为2 mm×0.4 mm×0.16 mm,共4层,每层铺粉0.04 mm,基板尺寸为3 mm×2 mm×1 mm,粉床网格尺寸为0.02 mm×0.02 mm×0.02 mm,基板采用过渡网格,从顶部向底部依次增大。温度场分析采用DC3D8单元,模型所处环境温度为25℃,应力场分析采用C3D8R单元,并采用图2所示边界条件,该边界条件可以约束模型发生刚性位移。激光扫描路径和选取参考点如图3所示,各层5个参考点分别为P11、P12、P13、P14、P15;P21、P22、P23、P24、P25;P31、P32、P33、P34、P35;P41、P42、P43、P44、P45。本文是在温度场的分析基础上通过顺序耦合进行应力场的研究,由温度场分析结果可知,不同层的热循环过程规律相似,故分析第一层应力场分布即可了解多层规律。多层多道应力场收敛情况复杂多变且计算速度太慢、耗时太长,故综合考虑收敛性和计算成本,本文应力场分析只研究单层的情况,扫描道为温度场分析的中间3道,其参考点分别为P*1、P*2、P*3,基板尺寸大小和网格划分与温度场保持一致,粉床模型保留温度场第一层,网格划分与温度场一致。模拟使用的工艺参数如表1所示。

图2 有限元模型Fig.2 Finite element model

图3 激光扫描路径及各层参考点位置Fig.3 Laser scanning path and reference point position of each layer

表1 模拟使用的工艺参数Table 1 Process parameters for simulation

2 结果与分析

2.1 温度场分析

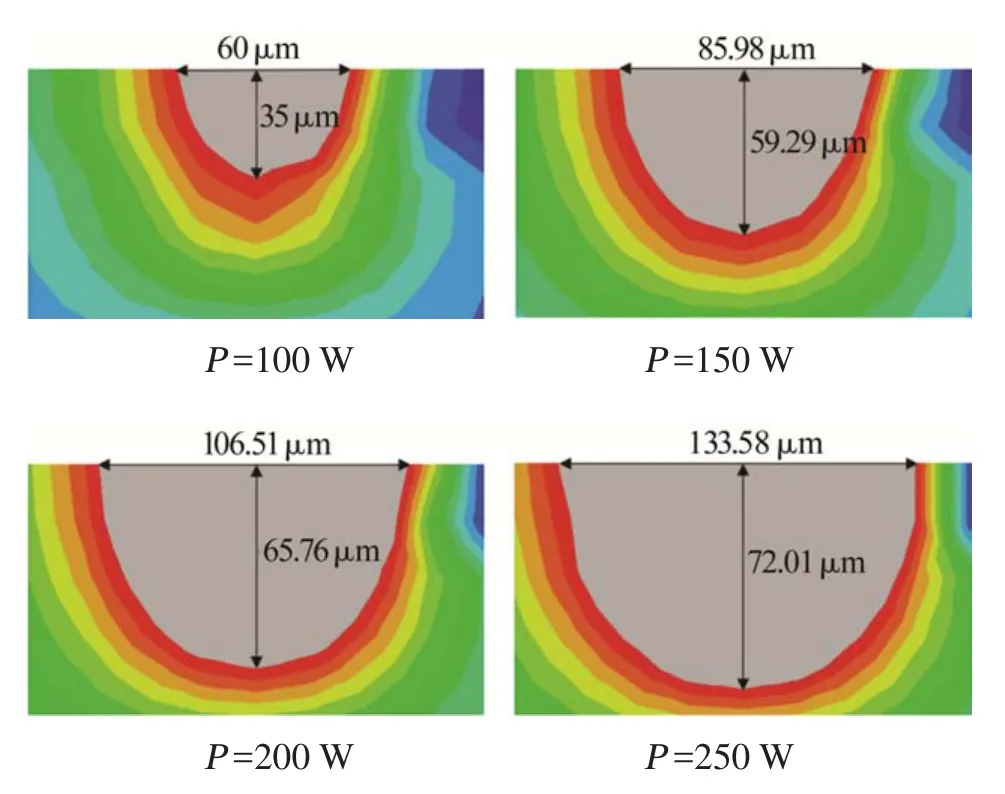

扫描速度为500 mm/s、扫描间距为50 μm、层厚为40 μm时不同激光功率下(100 W、150 W、200 W、250 W)温度场的熔池形状如图4所示,激光中心位置在温度场第1层第3扫描道第73个增量步时的熔池形貌,其中灰色部分表示温度高于熔点区域。可以看出,当激光功率为100 W时,熔池深度仅为35 μm,小于层厚40 μm,而激光功率为150 W、200 W、250 W时,熔池深度均大于层厚,能很好地实现金属粉末层的熔化,由于激光功率为100 W时明显不能满足工艺要求,故后续研究不考虑此工况。激光功率为200 W时熔池宽度为106.51 μm,与光斑直径最为接近,而且扫描间距为50 μm,能充分与下一扫描道重熔。激光功率为200 W、扫描速度为500 mm/s、扫描间距为50 μm、层厚为40 μm时的熔道和熔池金相图如图5所示,可以看出,熔池宽度为109.17 μm,与模拟值非常接近,试验和模拟的熔池深度均大于层厚40 μm,可以充分熔透铺粉层,故模拟结果是可信赖的。

图4 不同激光功率下温度场的熔池形状Fig.4 Molten pool shape of temperature field under different laser power

图5 熔道和熔池金相图Fig.5 Metallographic diagram of weld path and weld pool

图6为激光功率200 W、扫描速度500 mm/s、扫描间距50 μm时第一层和第四层的5个参考点温度随时间变化曲线。从图6a可以看出,当热源扫描到P11时,该点的温度在短时间内迅速升高到3 754.5℃,而后温度骤然下降,经过0.48 ms降至1 376.53℃,下一参考点由于受到此热源的影响,在激光经过P11时其温度也达到了一个小高峰,可见激光在扫描第一道时对第二道起到了预热作用,有利于减少成形件微裂纹和球化的产生。当熔池过大,两扫描道间距较小时,甚至会直接导致下一扫描道提前熔化。达到最高温度后,降温速率刚开始很快,当温度降至熔点左右时就明显减缓,这是由于熔融金属由液态逐渐凝固为固态时会释放出凝固潜热,减缓了降温速率。第一层扫描结束后,第一层各参考点温度降到最低点,随即第二层开始扫描,会对第一层进行重熔,由图可见,其最高温度均再次高于材料熔点温度。同理,第三层、第四层的作用均会使第一层材料温度出现小高峰,是否能重熔则取决于其峰值温度。对比图6a、6b可知,第四层参考点的温度高于第一层对应参考点的温度,这是热累积和粉体熔化实体增大导致散热能力变大综合作用的结果,热累积导致的温度升高效果大于增大的散热效果。

激光功率为200 W、扫描速度为500 mm/s、扫描间距为 50 μm 时参考点P13、P23、P33、P43温度随时间变化曲线如图7所示。由图7可知,不同层同一位置参考点的温度变化规律与图6相似,这也是由导热系数的变化和热累积效应导致的。

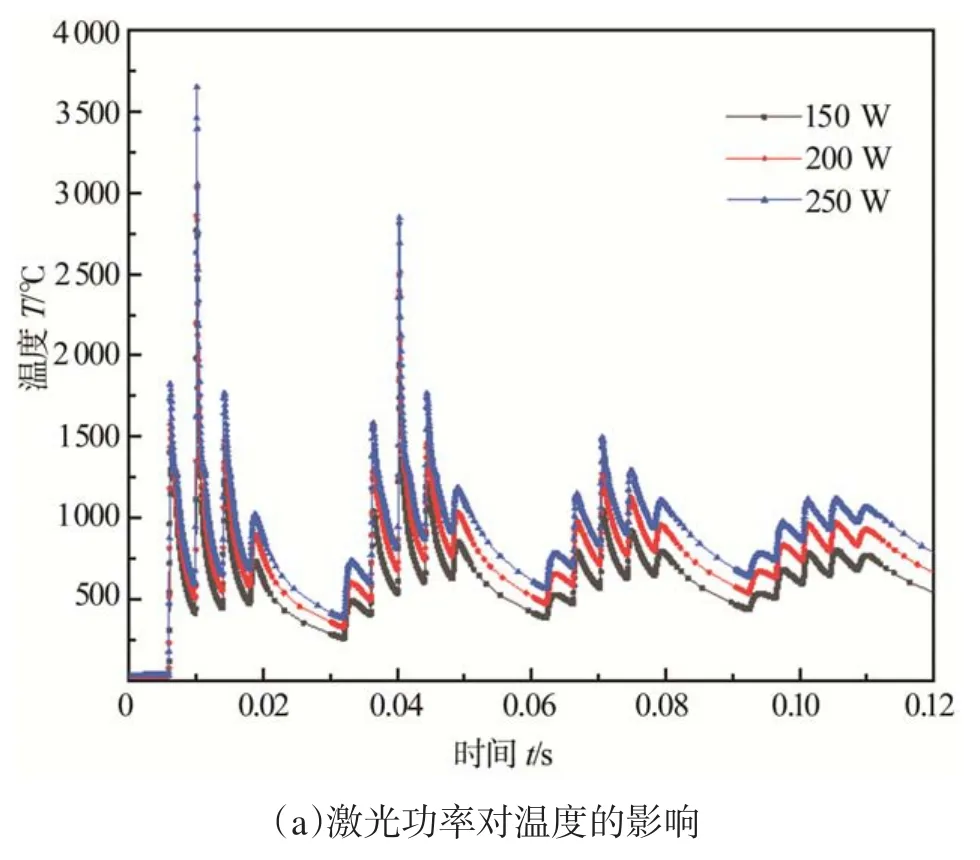

不同工艺参数下参考点P13温度随时间变化曲线如图8所示。图8a为扫描速度500 mm/s、扫描间距50 μm时不同激光功率下温度随时间变化曲线,可以看出,在其他参数相同的情况下,激光功率越大,粉床在单位时间内接受的能量越多,从而导致温度越高,熔池存在时间越长,冷却凝固速率越小。过大的激光功率会导致晶粒生长粗大从而降低材料的力学性能,而过小的激光功率又会使金属粉末熔化不充分,熔池流动状态不佳,导致成形件致密度较低。图8b为激光功率200 W、扫描间距50 μm时不同扫描速度下温度随时间变化曲线,可以看出随着扫描速度的增大,熔池峰值温度和熔池存在时间均有所下降,整体曲线向左平移,而且扫描速度太快,熔池容易飞溅,从而造成许多微米级的细小金属球出现。图8c为激光功率200 W、扫描速度500 mm/s时不同扫描间距下温度随时间变化曲线,可以看出扫描间距为80 μm的前两个峰值温度出现了反常,因为一般扫描间距越小,相邻两道间的搭接率会更高,单位空间内吸收的能量也会更多,温度会更高。分析认为,出现此反常与激光中心位置距参考点的位置有关,由于扫描间距为80 μm时参考点的位置更接近热源中心点,从而导致该参考点的峰值温度变高。较小的扫描间距有利于材料重复熔化,可以有效减少球化的出现,从而获得较平整的表面。综上分析可知,激光功率为200 W、扫描速度为500 mm/s、扫描间距为50 μm、层厚为40 μm时模拟效果较好,能兼顾要求的熔池宽度、深度与搭接率,有利于获得性能良好的成形件。

图8 不同工艺参数下参考点P13温度随时间变化曲线Fig.8 Temperature variation curve of reference point P13with time under different process parameters

2.2 应力场分析

激光功率200 W、扫描速度500 mm/s、扫描间距50 μm、层厚40 μm时,激光中心位置在第3扫描道第120个增量步时参考点的熔池形貌如图9所示,可以看出熔池的大小及最高温度为3 133℃。图10为此时的Von Mises等效应力图,由于金属粉末和在熔点及其以上温度时固液体状态时材料的弹性模量和屈服强度都极小,从而导致该区域的应力也很小,图中明显能体现这一特征。可以看出,熔池区域周围应力都很小,而在远离熔池位置由于材料快速冷凝为固体导致体积发生了收缩,热应力逐渐变大,最大热应力为716.4 MPa。图11为扫描结束后冷却1 200 s后的残余应力,其残余应力分布比较均匀,最大残余应力为725.1 MPa,两端由于自由状态残余应力得到了一定的释放,故数值相对较小。

图9 熔池形貌Fig.9 Molten pool morphology

图10 Von Mises等效应力Fig.10 Von Mises equivalent stress

图11 残余应力分布Fig.11 Residual stress distribution

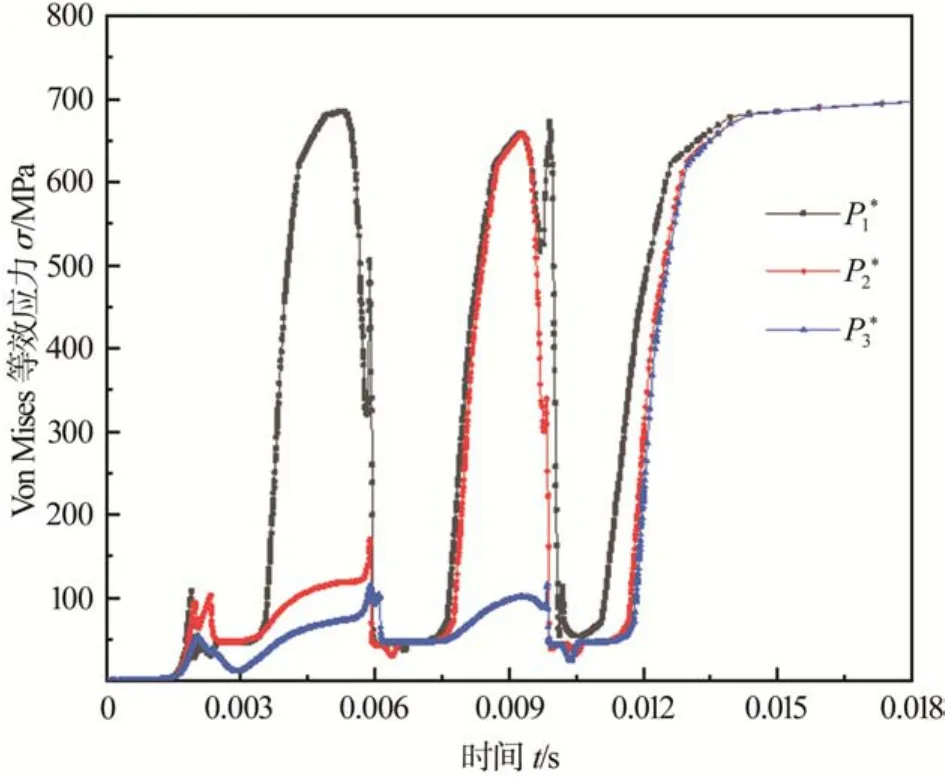

图12 参考点热应力随时间变化曲线Fig.12 Curves of thermal stress with time at reference points

S11是平行于扫描方向(X方向)的应力,用σx表示,S22是垂直于扫描方向的应力,用σy表示,图13为图12工艺参数下的S11和S22曲线。可以看出,σx最大值为 788.6 MPa,而σy最大值比σx小得多,仅为247.2 MPa,且σx主要为拉应力,压应力区域较少,σy也主要为拉应力,但压应力相对较多。选区激光熔化过程热应力循环往复变化,往往会导致材料热疲劳断裂,这是造成成形件微裂纹的原因之一。

图13 S11和S22随时间变化曲线Fig.13 Curves of S11 and S22 with time

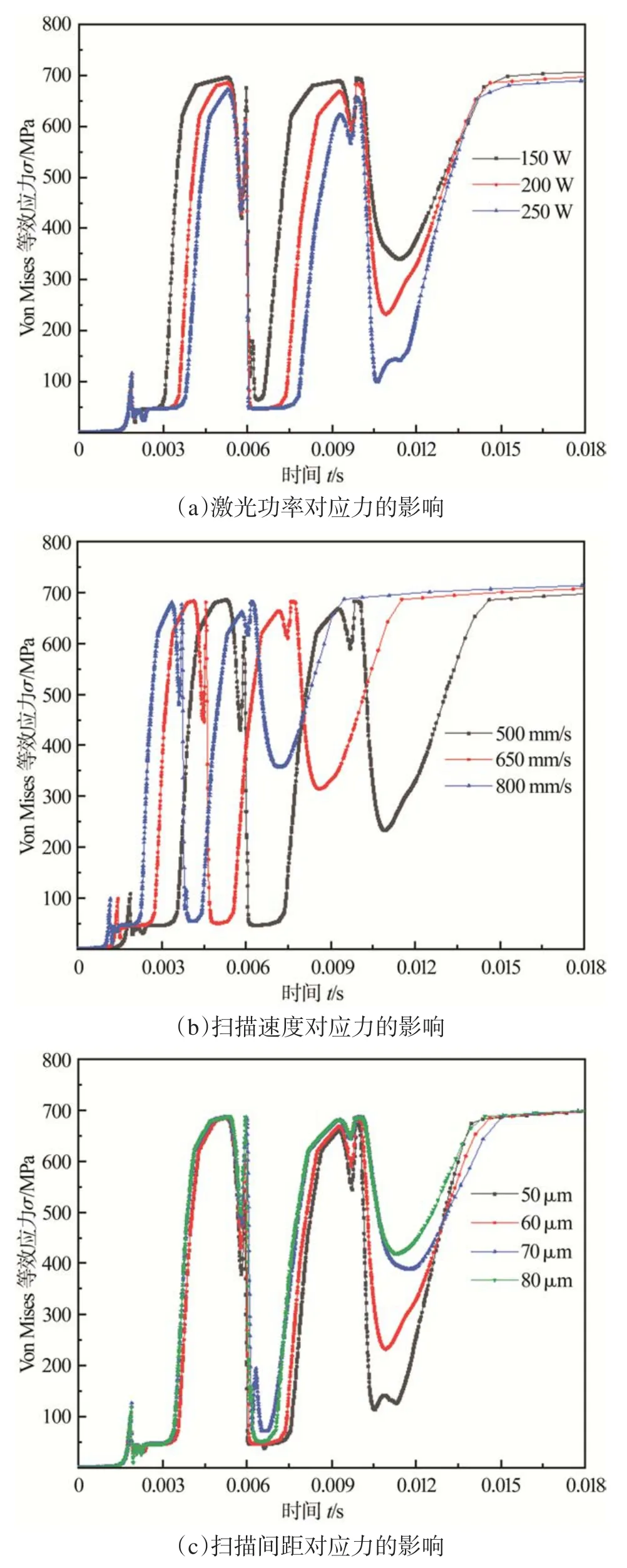

扫描速度500 mm/s、扫描间距为50 μm时,参考点在不同激光功率下的Von Mises等效应力随时间变化曲线如图14a所示。由图可知,当激光功率为150 W时,第一个峰值应力为696.3 MPa;当激光功率为200 W时,第一个峰值应力为685.9 MPa;当激光功率250 W时,第一个峰值应力为673.4 MPa,而在第二个峰值应力及其后面的曲线,三种参数保持着相同的趋势,都是激光功率越大,其Von Mises等效应力越小。出现这种差异的原因是随着激光功率的增大,熔池变大、熔池持续时间变长,且基板的温度会变高,有利于基板温度和熔池温度的均匀化,降低了温度梯度,从而降低了应力大小,这与李红涛[15]和文舒[16]的模拟结果一致。较高的激光功率还能提高成形件的相对致密度。图14b为激光功率200 W、扫描间距50 μm时参考点在不同扫描速度下的Von Mises等效应力随时间变化曲线。由图可知,不同扫描速度的应力变化趋势大致相同,扫描速度越大,应力值达到峰值的时间越短,但峰值应力大小相差不大,后续扫描道会使应力值得到小幅度的下降,最终冷却为一个恒定值。扫描速度过大容易引起扫描线的分裂,相反,较低的扫描速度下扫描线较为连续,致密化程度更好。图14c为激光功率200 W、扫描速度500 mm/s时参考点在不同扫描间距下的Von Mises等效应力随时间变化曲线。由图可知,第一道峰值应力基本相同,在第二道扫描间距变大应力有所提高,各扫描间距下曲线变化规律基本一致,80 μm扫描间距下应力值稍高且时间在0.01 s前后时,其应力值下降速率更慢,这主要与激光光斑中心与参考点的位置有关。

图14 不同参数下参考点的Von Mises等效应力随时间变化曲线Fig.14 Von Mises equivalent force curves with time of pointunder different parameters

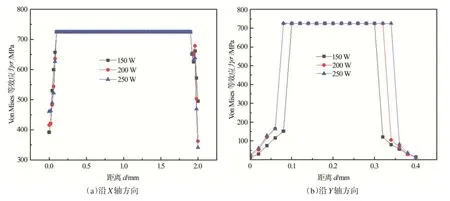

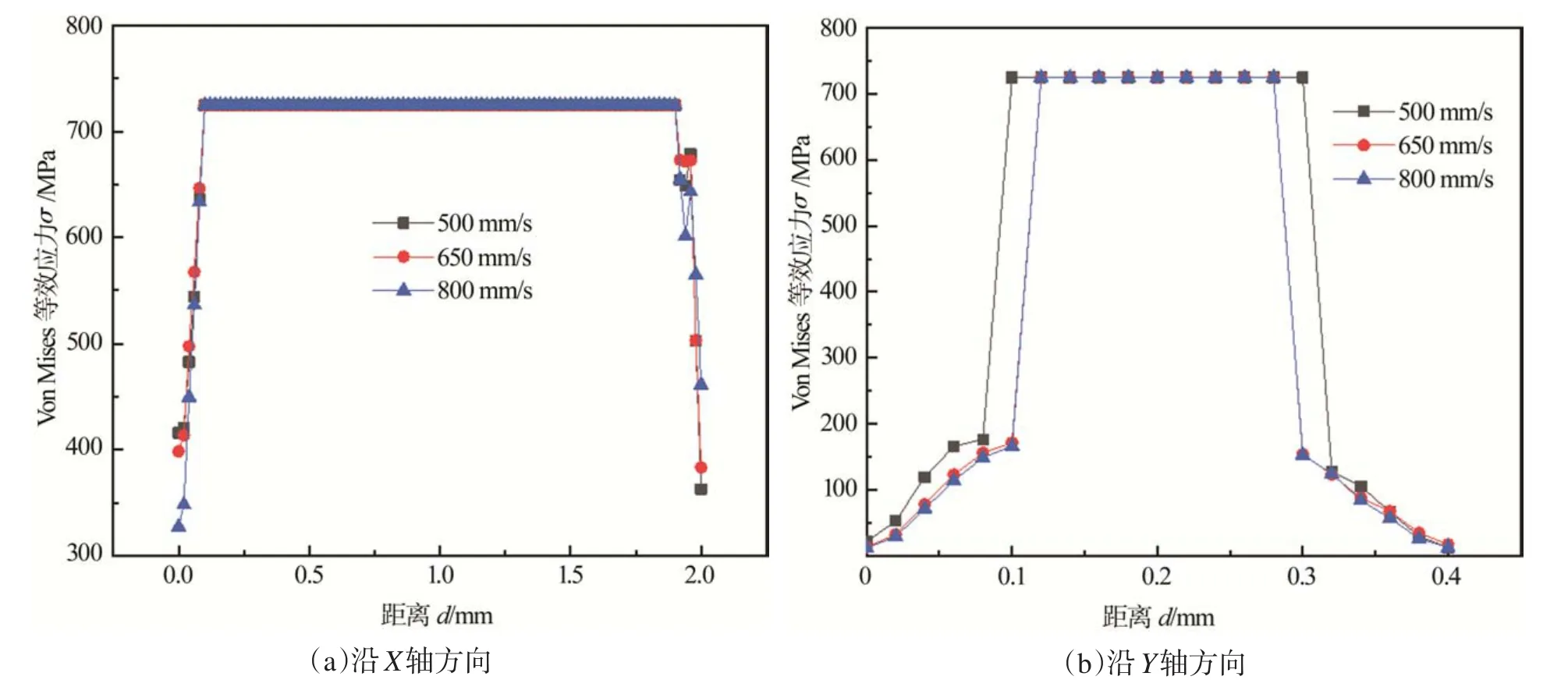

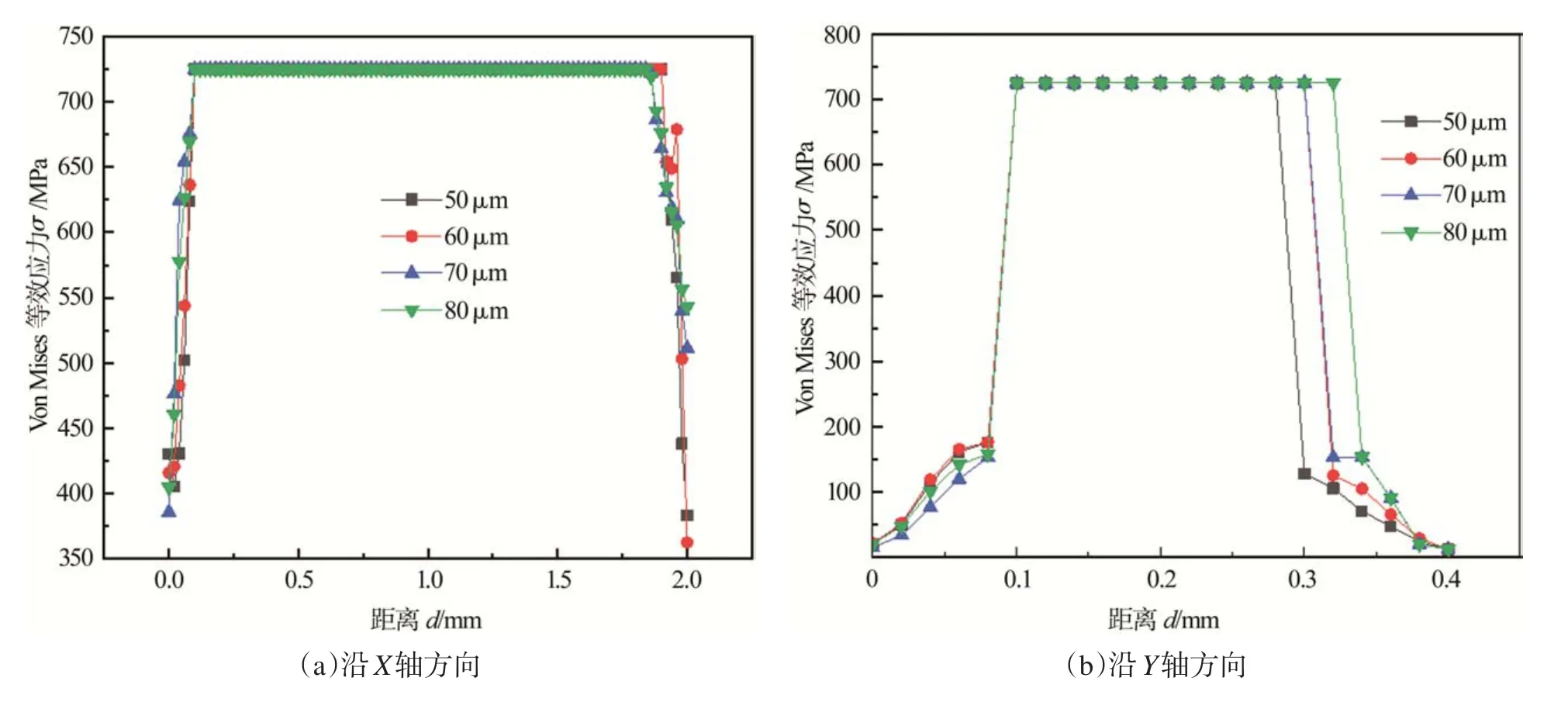

金属粉床上沿X轴方向和沿Y轴方向的两条路径如图15所示,两条路径均取在粉床的中点位置。图16为扫描速度500 mm/s、扫描间距50 μm时不同激光功率时沿X轴和Y轴路径冷却1 200 s的残余应力,图17为激光功率200 W、扫描间距50 μm时不同扫描速度时沿X轴和Y轴路径冷却1 200 s的残余应力,图18为激光功率200 W、扫描速度500 mm/s时不同扫描间距时沿X轴和Y轴路径冷却1 200 s的残余应力。

图15 X与Y路径方向Fig.15 X and Y path direction

图16 不同激光功率下残余应力沿路径变化Fig.16 Variation of residual stress along the path under different laser power

图17 不同扫描速度下残余应力沿路径变化Fig.17 Variation of residual stress along the path at different scanning speeds

图18 不同扫描间距下残余应力沿路径变化Fig.18 Variation of residual stress along the path under different scanning spacing

由图16~图18可知,Von Mises等效应力在粉床沿X轴方向上大部分位置基本维持在725 MPa左右,只有两端应力逐渐减小,不同工艺参数下最小应力有所不同但都在327.1 MPa以上,残余应力分布情况与种润[11]和文舒[16]的研究结果一致。两端应力减小主要是因为两端为自由端,不受约束,可以释放一部分残余应力。屈服强度是温度的函数,随着温度的升高而降低,材料在经历屈服后,重新进行加载,其屈服应力会发生变化,即发生了应变强化[17],残余应力是达到平衡状态的内应力,如果超过屈服强度就会发生变形强化直至平衡状态,故残余应力大小接近屈服强度是合理的。而对于沿Y轴方向路径的残余应力,中间部分最大值约725 MPa,但是两端残余应力却比沿X轴方向小得多,最小值在图16中仅为11.6 MPa,在图17中仅为11.9 MPa,在图18中仅为12.4 MPa,这是因为沿X轴方向金属粉末是全部熔化再冷却凝固的,而沿Y轴方向只有中间高残余应力区域是受热熔化的,两端粉末并未达到熔点,仍然处于金属粉末状态,有很小的应力是由于在设置材料属性时,为了让计算更容易收敛给粉末赋予了很小的力学性能参数。而且从图中可以看出,激光功率越大,扫描速度越小,扫描间距越大,其残余应力的分布范围越大。

3 结论

本文通过ABAQUS进行SLM成形GH4169过程的温度场应力场的模拟,分析了不同工艺参数(激光功率、扫描速度、扫描间距)对温度场应力场的影响规律,得出结论如下:

(1)熔池达到最高温度后,降温速率刚开始很快,当温度降到熔点左右时就明显慢下来,说明凝固潜热的影响不容忽视。

(2)不同层的温度场分布都有相似性,而且各处的温度都是热累积和导热系数变化的综合结果。

(3)平行于扫描方向的热应力远大于垂直于扫描方向的应力,而且这两者都有拉应力和压应力。

(4)激光功率越大,其Von Mises等效应力越小;增大扫描速度,Von Mises峰值应力大小几乎没变化;增大扫描间距,第一道峰值应力基本相同,第二道应力有所提高。

(5)各工艺参数下都是模型中间区域残余应力大,基本维持在725 MPa,两端残余应力小,沿X方向最小残余应力在327.1 MPa以上,而沿Y向最小残余应力仅为11.6 MPa。

(6)激光功率为200 W、扫描速度为500 mm/s、扫描间距为50 μm、层厚为40 μm时模拟效果较好,可以在此基础上开展后续研究。