TiC-TiB2复合陶瓷制备方法的探究

张 旭

新疆工业职业技术学院 新疆乌鲁木齐 830000

近年来,发现复合陶瓷在许多方面体现出了重要的技术应用。其中TiC-TiB2复合材料在室温和高温下具有良好的机械性能和化学稳定性,这些特点使其获得了很好的应用前景。

当前国内外的许多科学家用一些传统的方法制备出了TiC-TiB2复合陶瓷,这些方法主要有反应烧结(RS)、自蔓延高温合成技术(SHS)、无压液相烧结(PLPS)、热压烧结(HPS)及高能球磨技术等,这些工艺方法都有其优点和一些缺陷。

1 反应烧结法制备复合陶瓷

反应烧结是通过烧结粉末制成的压坯,使混合后的粉末产生化合反应而得到化合物的一种粉末冶金技术。烧结本质上是在固定的气氛或环境中对粉末压坯进行加热,伴随着一系列物理和化学变化后,粉末颗粒出现质的改变并相互粘连,从而使得坯体的强度及密度有所增大,相应的物理性能也获得明显改善的过程。相较于其他的工艺,反应烧结有其明显特征:耗时较短、所需温度低、无需特殊设备;反应烧结样品尺寸变化小;烧结体晶粒细小;成型方法多。反应烧结的工艺过程一般有混粉、成形、反应烧结等三部分。烧结的过程可划分为烧结前期(颗粒逐渐熔融使得接触面变大,颗粒中心距减小,其外形保持不变,整体密度变化较小)、烧结中期(颗粒间出现黏结,晶粒大小不断增加,出现晶粒生长现象)、烧结后期(晶粒继续长大,得到所需材料)。从宏观上看,烧结过程实质上是由粉末集合体转变为致密烧结体的过程。从微观上看,可以把烧结看成在高温热能的作用下进行物质传递的过程。

针对TiC-TiB2复相陶瓷的特点,各国的科学家通过不断改进反应烧结工艺成功获得了该复相陶瓷。Farid Akhtar[1]等利用反应烧结的方法,使Ti、C、FeB反应获得了TiC-TiB2复合陶瓷,实验中发现当烧结温度为1350℃时,陶瓷显示出了最大抗压强度为167MPa。Ivzhenko[2]等人以B4C、TiH2为主要原料,利用反应烧结的方法,得到了含有TiB2颗粒的B4C基复合材料,同时通过实验发现在TiH2的添加含量达到9wt%时,该复相陶瓷材料的硬度降低16%,此时材料的抗弯强度基本不变,但其断裂韧性则提升了60%,达到6.0MPa·m1/2,热膨胀系数提升了90%,达到5.2×106/K。Vl.V.Shorokhod[3]等人选取了B4C、TiO2及石墨,采用无压烧结的工艺制备了TiB2复合陶瓷,发现烧结温度为1800℃时产物的致密度最高。Bhaumik[4]等人对混合均匀的TiC、TiB2粉末在温度为2250~2750K的范围内、3GPa的压力下进行烧结,在5~300s的较短时间所获材料的致密度即可高达98%~99%。Upadhyaya[5]等人则制备了多孔TiB2及TiB2-TiC-Mo2C复合材料,他们是以TiB2、TiC-Mo2C为原料,以石蜡为造孔剂,Ni为黏结剂,在氢气气氛中烧结后得到。

2 自蔓延高温合成法制备复合陶瓷

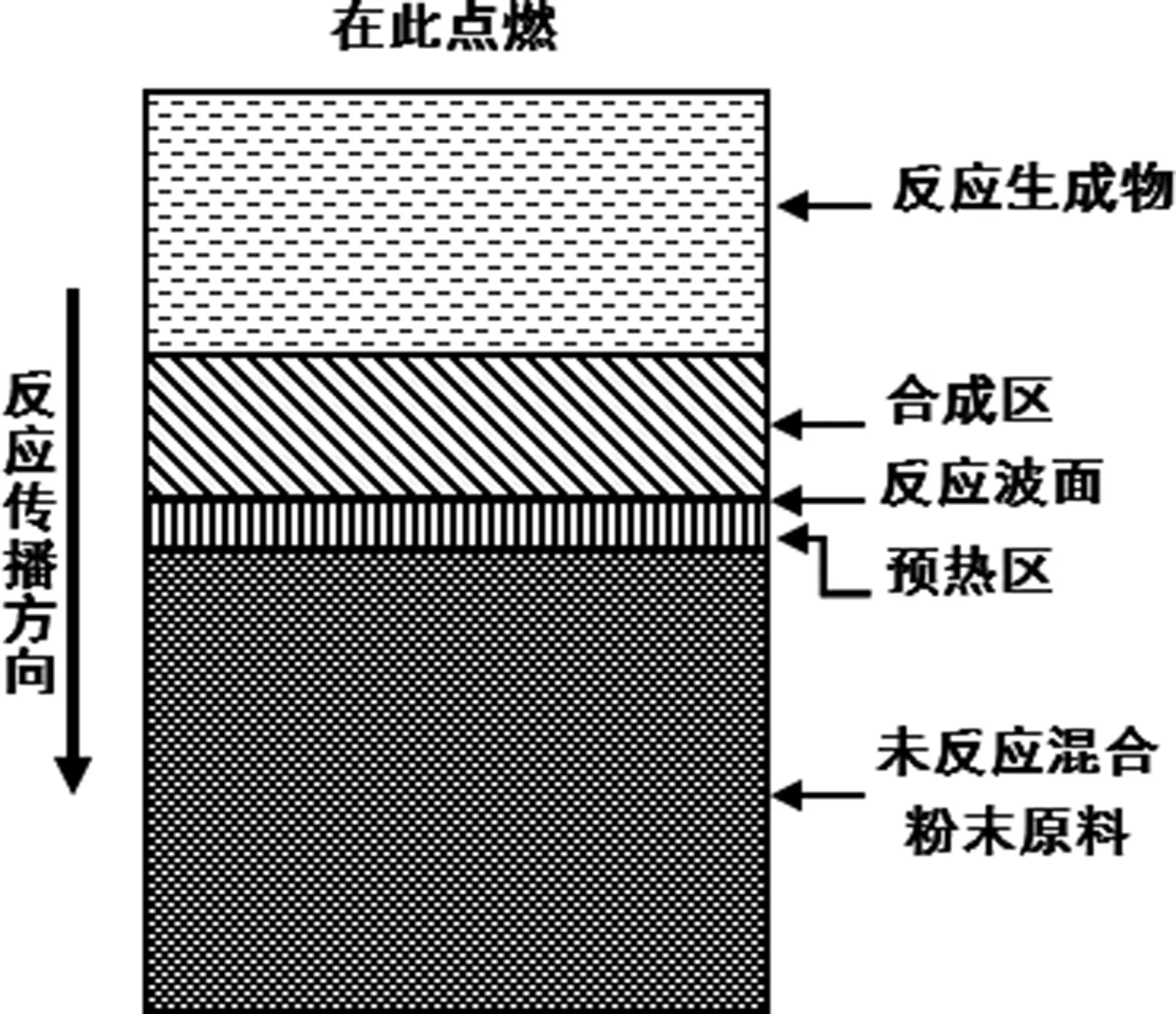

自蔓延高温合成法(Self-propagating High-Temperature Synthesis,简称SHS)现已发展为最具潜力的复合材料制备技术之一。SHS的原理较简单,即用外部热源将反应物引燃,通过反应进行过程中释放的热量,不断维持反应的进行,直至反应物耗尽,得到最终产品[6]。其反应模拟图如图1所示。

图1 SHS反应模拟图

自蔓延反应的一个首要特点便是其可以自我维持反应的进行。要使自蔓延反应体系可以自我维持,需要满足下列三个条件:

(1)发生的反应需要能放出大量的热,利用其产生的热量将试样尚未反应的地方进行预热,以便有利于燃烧波向前推进;

(2)需要有一个液相或者气相参与反应,以便有利于反应物在燃烧波前端的散播;

(3)反应体系中的放热速率需要大于热量向周围环境的消散速度,否则自蔓延反应将会中止。

相比其他的材料制备方法,SHS具备以下特点:

(1)利用化学反应自身的放热来满足反应体系所需要的热量,一经点燃后就不再需要对其进行提供任何热量;

(2)设备简单,反应时间短,完成整个反应只需几秒至几十秒;

(3)由燃烧波产生的高温能够将易挥发的杂质清除,使产物的纯度提高;

(4)可通过控制反应体系热的释放及传输速率,进而控制反应过程的速度、转化率以及所获产品的成分和结构[7]。

随着自蔓延高温合成技术的成熟,现在已经开发出多种高温合成工艺,依据燃烧所需条件、反应的设备以及最终产物,其制备工艺主要有以下几类[8]:

(1)制粉工艺,通过一瞬间的高温脉冲,局部引燃反应混合物,随后燃烧波通过蔓延的方式传播,最终合成所需产物,该制备方法需要的设备简单、能耗低、反应时间短;

(2)烧结块体材料,将粉末或压坯在真空或特定气氛中直接点燃,不加其他外载,凭自身反应放出的热量完成烧结及致密化,该工艺操作简单,但是所得产物难以完全致密化;

(3)致密化技术,常用的有SHS粉末烧结致密化技术、SHS结合压力致密化技术以及液相致密化技术;

(4)焊接技术,利用SHS反应的放热进行焊接的技术,一般有点火、加压、保温三个过程[9]。

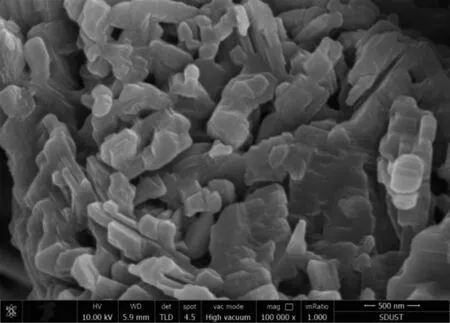

目前,国内外已经有许多科学家采用该技术制备出了TiC-TiB2复合陶瓷。I.Song等[10]用该方法合成了TiC-TiB2复相陶瓷,之后与单相的陶瓷相比,发现复相陶瓷有较高的显微硬度。C.L.Yeh和Y.L.Chen[11]同时还研究了反应过程中的燃烧温度和反应速度,实验结果表明Ti-B4C-B系列比Ti-B4C-C系列具有更高燃烧温度和更快反应速度。张幸红等[12]以Ti、B4C和C粉为原料,通过燃烧合成与同时致密化技术(SHS/PHIP)制备出了不同原料配比的TiC-TiB2复相陶瓷,发现原料配比为Ti∶B4C=3∶1(摩尔比)时制备的生成物最纯净,无中间相的出现,组织中TiB2呈长条状或棒状,在材料中的分布也较为均匀,使得该材料获得了更优的力学性能。Lin Hong等[13]用SHS工艺制备出了致密化TiC-TiB2复相陶瓷,通过实验分析了复合材料的成分在共晶点时,其各项性能值达到最高,且随着TiB2含量的增加,TiC颗粒尺寸逐渐变小,TiC-TiB2复相陶瓷的相对密度、硬度以及横向断裂强度都呈现出先增后减的趋势。Vallauri等[14]科学家利用压力辅助SHS技术合成了TiC-TiB2-MexOy无机非金属材料,并使用热力学分析了其反应体系,得到结论:金属氧化物的出现促使了颗粒的生长,同时也影响了反应产物的致密度。此外,还通过分析结构形成机理建立了核—壳结构模型。

随着自蔓延高温合成工艺日益成熟,但仍然存在一些问题。比如,进行自蔓延反应时,温度高且反应速度快,使得工艺过程的控制难度有所增加,目前大多采用添加产物相的方式来降低温度。传统认为自蔓延燃烧反应是可以进行自我维持直到反应物耗尽的反应,同时认为该反应较稳定,但实际上该反应并非是稳定的,且目前无成熟的理论来阐述反应因素对反应速率及反应产物的影响机理。

(a)反应烧结法制备

3 其他制备工艺

为了进一步获得更高性能的TiC-TiB2复合材料,国内外研究者在制备工艺方面进行了探索。高能球磨技术是把各种材料的粉末按照事先确定的比例进行机械混合,粉末在磨球介质不断碰撞、摩擦、冲击、剪切、挤压下,发生变形、断裂以及啮合,而这种球磨将保持长时间、高强度,在此情况下原料粉末被研磨的非常精细且均匀,最终变成增强体弥散分布的复合粉末。通过研究发现,在高能球磨过程中,其带有的强制作用力会引入较多的应变、缺陷以及纳米级的微结构,利用该特点,可利用高能球磨技术制备纳米材料,比如纳米晶纯金属、纳米级增强体复合粉末、纳米金属间化合物等;除此之外,还可利用该技术实现特定物质的合金化、非平衡态和准稳态等新物质的合成等,这都是传统熔炼工艺难以实现的。超重力燃烧合成技术诞生于20世纪,自问世以来,在国际国内都收到了广泛的重视。该技术增强了多相流传递和反应过程,适用范围广,并具有耗能少、重量轻、体积小、易维护、易运转、安全可靠、方便、环境适应性强等优点,与传统技术相比,在环境保护以及生物化工等领域展现出了更好的商业化前景。

Lu C J等[15]采用高能球磨工艺,并结合热处理,将TiH2、B4C球磨180h后得到了面心立方的TiCxB1-y纳米晶,进一步反应得到了纳米尺寸的TiB2-TiC复合材料。超重力燃烧合成技术也越来越受到重视,尹玉军等[16]等用该技术制备出了不同TiB2含量的TiC-TiB2细晶复合陶瓷,通过实验发现,随着TiB2含量增加,TiB2逐渐向着小尺寸片晶组织转化,当TiB2含量在50%左右时,可获得TiC-TiB2共晶组织。

结语

随着TiC-TiB2复合陶瓷的应用进一步广泛,制备工艺也在不断地革新。多种工艺相组合的制备方式有可能成为今后研究的方向。