汽车内饰用胡麻纤维增强环氧树脂复合材料的制备及其性能

李 白,石大为,魏家辉

(内蒙古工业大学 轻工与纺织学院,内蒙古 呼和浩特 010080)

汽车已成为人们日常生活中必不可少的代步工具,随着汽车制造成本的降低,汽车的售卖价格变得更加亲民,但与此同时,环境压力也日益增加。为了进一步减少汽车及其生产对环境带来的污染,一方面必须在汽车内饰件的回收与利用上加以重视,另一方面应加快开发汽车轻量化材料,以降低车身质量,同时减少油耗和尾气排放。有研究表明,汽车质量减少100 kg,每100 km可节省燃油0.3 L、减少CO2排放8~11 kg[1],因此,对汽车轻量化材料的开发有着非常重要的意义。

植物纤维增强复合材料凭借其绿色环保、可降解、力学性能较好、原料价格低廉等优势,成为国内外新材料领域研究开发的热点,在汽车外部构件及内饰、飞机内饰、轨道交通车辆内饰、建筑材料、露天公共设施等领域得到广泛应用。由于植物纤维自身力学性能及表面特性等多种因素的影响,使得植物纤维增强复合材料与传统高性能合成纤维增强复合材料之间的力学性能存在一定的差距。针对植物纤维增强复合材料的高性能化,所采用的方法大都是对植物纤维增强体的表面改性,以提升其与基体材料之间的界面结合效果,探究植物纤维微观结构、化学成分对复合材料的力学性能及界面性能的调控机制。

本文以胡麻为研究对象探讨植物纤维增强体的制备。由于胡麻中含有胶类物质和其他杂质,进而影响胡麻纤维增强环氧树脂复合材料的成型质量,因此需要对胡麻进行脱胶处理。采用生物酶与化学法联合脱胶的工艺对胡麻纤维进行脱胶处理。通过减少配置碱液的次数,一方面简化了脱胶流程,减少了碱性废水的产生,在一定程度上有利于环境保护;另一方面增加了胡麻纤维的脱胶产量,有助于产业化生产[2]。此外,优化真空辅助树脂传递模塑成型(VARTM成型)工艺中胡麻纤维的用量,并进行界面改性处理[3-5],可制备出符合汽车内饰使用标准的胡麻纤维增强环氧树脂复合材料,丰富麻纤维复合材料在汽车内饰领域的应用[6-7]。

1 实验材料与方法

1.1 实验材料和仪器设备

实验材料:胡麻秆(内蒙古自治区乌兰察布市农田)、果胶酶(宁夏和氏璧生物技术有限公司)、环氧树脂及树脂固化剂(深圳市郎博万先进材料有限公司)、硅烷偶联剂(山东晨光化学试剂有限公司)。

仪器设备:单纤维电子强力机、Z(B)02Q型万能制样机(温州市大荣纺织仪器有限公司)、真空泵(沈阳真空泵厂)。

1.2 胡麻纤维的脱胶处理和改性

化学脱胶的脱胶率较高,脱胶效果显著,但经碱煮后会损伤纤维,且产生的碱煮废液需要进行处理,脱胶成本提高。生物酶脱胶的脱胶效果不够理想,但绿色环保,有很高的应用价值。本文实验采用生物酶—化学联合脱胶工艺[8],以实现2种脱胶方式的优势互补。该工艺的要点是利用生物酶脱胶处理工艺,先去除一部分胶质,减轻后续脱胶工艺的负担,节省化学药品。同时,也能使得胡麻纤维溶胀而变得更加松散,在之后的碱煮工艺中所配置的碱煮液可以更加容易地渗透到胡麻中去。另外,在生物酶脱胶处理工艺的基础上,注意其后处理工艺中相关化学药品的使用量[9]。生物酶—化学联合脱胶工艺流程如下:取样→浸酸→水洗→生物酶脱胶→水洗→脱水→打纤→碱煮→酸洗→水洗→脱水→自然风干→精干麻。

生物酶—化学联合脱胶工艺参数为:胡麻杆20 g;浸酸时硫酸质量浓度1.6 g/L,浴比1∶50,温度50 ℃,时间2 h;生物酶脱胶时果胶酶用量8%(o.w.f),浴比1∶50,温度35 ℃,时间48 h;碱煮时氢氧化钠质量浓度8 g/L,多聚磷酸钠质量浓度1.5 g/L,亚硫酸氢钠质量浓度4.0 g/L,碳酸钠质量浓度2.0 g/L,JFC渗透剂质量浓度0.8 g/L,温度95 ℃,时间1.5 h,浴比1∶50;酸洗时硫酸质量浓度1.6 g/L,浴比1∶50,温度25 ℃,时间5 min。

在热处理和碱处理等传统的改性方法中,提高界面黏合强度的同时,会损伤纤维自身。在不损伤纤维的前提下,通过添加一定量的硅烷偶联剂,可使胡麻纤维与环氧树脂之间的界面形成偶联,进而提高界面性能,实现胡麻纤维与环氧树脂基体的稳定结合[10]。适量的硅烷偶联剂不仅可以确保对树脂的良好润湿性,还可以通过偶联反应进一步提高复合材料的界面特性。

本文通过改变硅烷偶联剂的质量分数,分析其对胡麻纤维增强环氧树脂复合材料性能的影响,以得出硅烷偶联剂最合适的用量。

1.3 胡麻纤维复合材料的制备

采用梳理机梳理2~3遍胡麻纤维使其成网,经过反复折叠铺层后得到的胡麻毡作为增强体,将胡麻毡的尺寸裁剪为25 mm×25 mm,以质量比为10∶3的环氧树脂、树脂固化剂混合物作为基体(环氧树脂和固化剂的使用量一定)。改变胡麻纤维的质量分数分别为20%、25%、30%、35%、40%,确定最佳质量分数后加入不同质量分数的硅烷偶联剂对环氧树脂进行改性。参照文献[11]中将硅烷偶联剂直接加入到胶黏剂组分中,加入量为基体树脂量的1%~4%。涂胶后依靠分子的扩散作用,偶联剂分子迁移到黏接界面处产生偶联作用。因此选用硅烷偶联剂的质量分数分别为1.5%、2.0%、2.5%、3.0%、3.5%。添加先后顺序为环氧树脂、树脂固化剂、硅烷偶联剂。配置完成后静置10 min,随后将改性后环氧树脂/树脂固化剂混合物体系加入至料瓶当中。此制备方法要在注射压力良好的情况下进行真空灌注,灌注完成后在常温下固化48 h,以使偶联剂完成迁移过程,从而获得较好的效果。参照文献[12]的试样尺寸进行制备,得到10种不同的复合材料试样(试样编号分别为C1~C10)。改性环氧树脂及胡麻纤维增强环氧树脂复合材料的编号如表1所示。具体VARTM成型工艺的流程为:精干麻→开松→梳理→铺层→裁剪→模具涂蜡→加装脱模布、导流网、导流管→密封→抽真空→灌树脂→常温固化→脱模→成品。

表1 改性环氧树脂及编号Tab.1 Modified epoxy resin and number

2 结果与分析

2.1 联合脱胶对胡麻纤维力学性能的影响

生物—化学联合脱胶后胡麻纤维拉伸断面SEM照片如图1所示。可知,胡麻纤维的断面为不规则的多边形,表面有沟槽,且内部有明显的中腔。

图1 脱胶后胡麻纤维拉伸断面SEM照片(×10 000)Fig.1 SEM image of flax fiber tensile section after degumming(×10 000)

经测试可知:采用生物酶脱胶时单纤维强力为0.98 N/tex;采用化学脱胶时单纤维强力为0.75 N/tex;采用生物—化学联合脱胶时单纤维强力为0.86 N/tex。由此可见,生物酶脱胶后的胡麻纤维强力最好,但生物酶脱胶不能完全去除胡麻中的胶质,并且酶活性低,脱胶效率低,不能满足正常的纺织生产。化学脱胶的碱煮次数多,时间长对胡麻纤维造成的损伤大,导致纤维强力相较于其他2种脱胶工艺低。对胡麻采用生物—化学联合脱胶工艺,由于减少了碱液煮练次数,煮练时间缩短,因而对胡麻纤维造成的损伤较小,强力相对提高。

2.2 胡麻纤维质量分数对胡麻纤维增强环氧树脂复合材料力学性能的影响

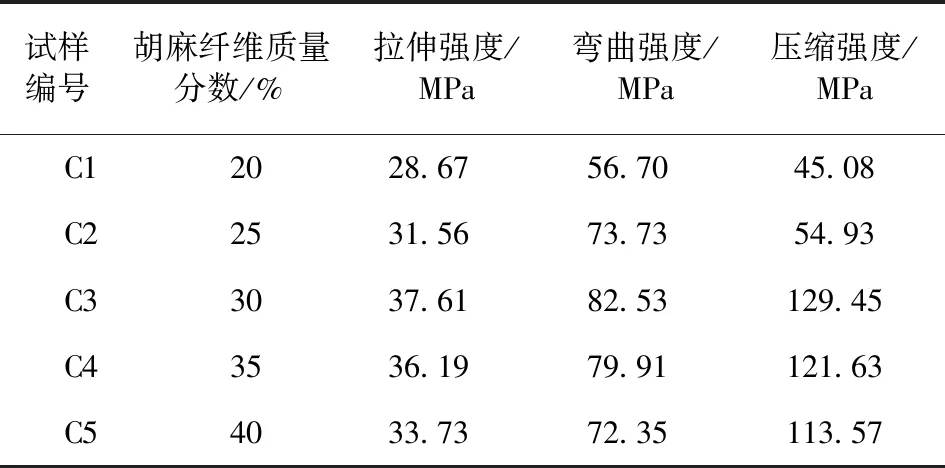

胡麻纤维质量分数对胡麻纤维增强环氧树脂复合材料力学性能的影响如表2所示。当胡麻纤维加入热塑性环氧树脂基体当中,其用量在一定范围内,胡麻纤维增强环氧树脂复合材料的力学指标明显提高,继续添加胡麻纤维超过这个范围,复合材料的力学性能有所下降。这是因为,当胡麻纤维在基体中达到一定比例后,若继续增加胡麻纤维的质量分数会使树脂灌注变得十分缓慢,难以完全浸润整块胡麻毡,一方面会使纤维发生接触,丧失协同抵抗变形的能力;另一方面导致复合板材的树脂质量分数相对减少,使后期材料固化困难。这2方面因素是最终导致胡麻纤维增强环氧树脂复合材料力学性能降低的根本原因。

表2 胡麻纤维质量分数对胡麻纤维增强环氧树脂复合材料力学性能的影响Tab.2 Effect of flax fiber mass fraction on mechanical properties of flax fiber reinforced epoxy resin composites

随着胡麻纤维质量分数的增加,胡麻纤维增强环氧树脂复合材料的力学指标均呈现先升高后略有降低的规律。当胡麻纤维质量分数为30%时,胡麻纤维增强环氧树脂复合材料的力学性能达到最佳,复合材料的拉伸强度、弯曲强度、压缩强度达到最大值,分别为37.61、82.53、129.45 MPa。胡麻纤维增强环氧树脂复合材料的拉伸强度、弯曲强度、压缩强度均比目前国内汽车内饰使用更为普遍的聚丙烯(PP)材料明显要好[13],所以,质量分数为30%的胡麻纤维增强环氧树脂复合材料完全适合应用于汽车内饰材料的生产制造[14]。

2.3 改性处理对胡麻纤维增强环氧树脂复合材料力学性能的影响

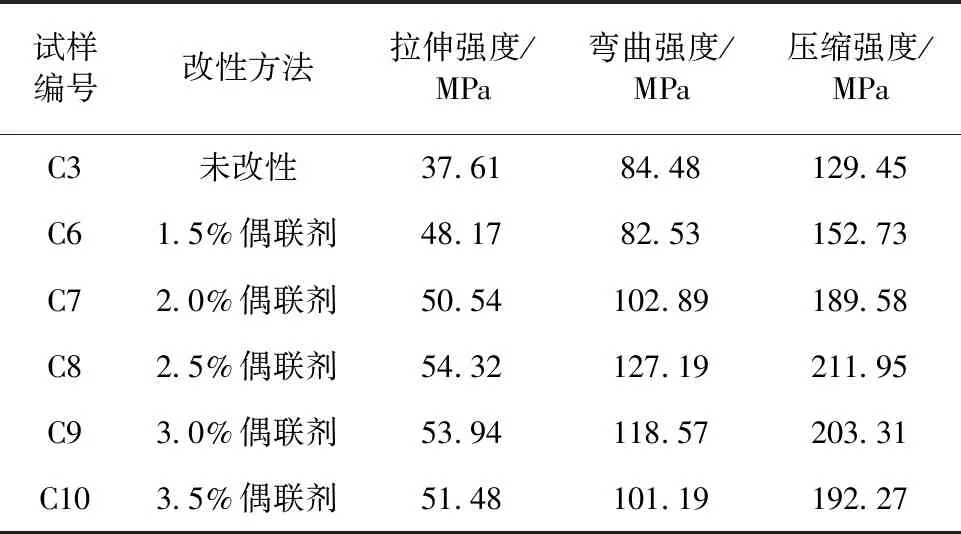

由于胡麻纤维含有亲水性羟基,而环氧树脂是非亲水性聚合物,通过加入硅烷偶联剂对胡麻纤维进行界面改性处理,能促使胡麻纤维和环氧树脂的交联结合。改性处理对胡麻纤维增强环氧树脂复合材料力学性能的影响规律如表3所示。

表3 改性处理对胡麻纤维增强环氧树脂复合材料力学性能的影响Tab.3 Effect of modification on mechanical properties of flax fiber reinforced epoxy resin composites

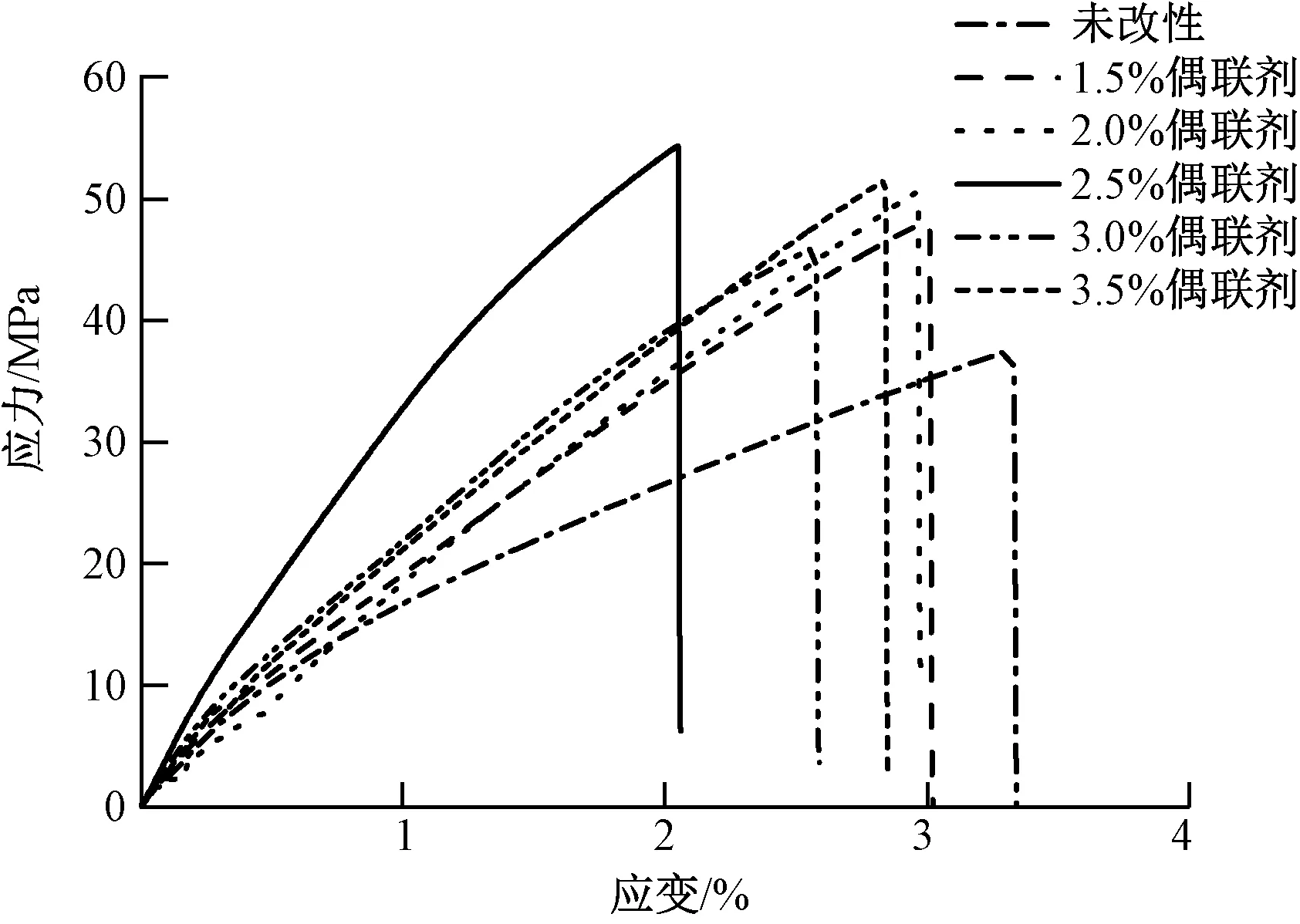

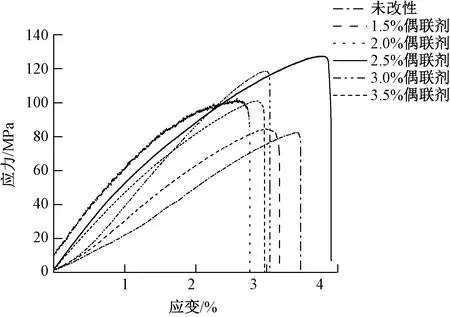

由表3可知,经过偶联剂改性处理后的胡麻纤维增强环氧树脂复合材料的力学性能进一步提升。随着偶联剂添加量的增加,复合材料的力学指标呈现出先增加后减小的规律。当偶联剂质量分数为2.5%时,复合材料的拉伸强度、弯曲强度、压缩强度达到最大值,分别为54.32、127.19、211.95 MPa。可用于力学性能要求较高的汽车内饰部件(如仪表盘),以提升汽车的安全性。图2、3分别改性前后试样的拉伸和弯曲应力-应变曲线对比图。

图2 拉伸应力-应变曲线Fig.2 Tensile stress-strain curve

图3 弯曲应力-应变曲线Fig.3 Bending stress-strain curve

3 结 论

①胡麻纤维采用化学脱胶的脱胶率较高,残胶率较低,脱胶效果显著,但碱液对纤维会造成一定程度的损伤,且碱煮后产生的废水处理难度大,不利于环境保护。生物酶脱胶对胡麻纤维几乎没有损伤,但生物酶脱胶不能完全去除胡麻纤维中的胶质,且产酶量和酶活性低,脱胶效率低,若只用生物酶来进行脱胶,则不能满足纺织生产的产业化需求。本文采用生物酶-化学联合脱胶工艺使得生物酶脱胶和化学脱胶优势互补,不仅纤维强力高,而且能够很大程度除去胶质。

②在一定范围内,通过提高胡麻纤维的质量分数,可使胡麻纤维增强环氧树脂复合材料的力学性能得到提升。当胡麻纤维质量分数为30%时,胡麻纤维增强环氧树脂复合材料的力学性能达到最佳,其拉伸强度、弯曲强度、压缩强度分别为37.61、82.53、129.45 MPa。

③在一定范围内,通过提高偶联剂的添加量,可使胡麻纤维增强环氧树脂复合材料的力学性能较没有经过偶联剂改性处理的复合材料力学性能得到进一步的提升。在偶联剂的质量分数为2.5%时,其拉伸强度、弯曲强度、压缩强度达到最大,分别为54.32、127.19、211.95 MPa。

——基于CMS 模型的实证分析