聚能装药战斗部烤燃响应的数值模拟研究

方远德,姜春兰,毛 亮,王在成,王新宇,卢士伟

(1.北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081;2.晋西集团山西江阳化工有限公司 军品研究所, 太原 030041)

1 引言

在弹药的运输、储存、作战过程中,火灾作为一种外界热刺激严重影响着弹药的安全性,研究弹药在火灾下的反应特征,对提高弹药热安全性能,发展在遭遇火灾时只燃烧不爆炸的不敏感弹药具有重要意义。烤燃实验是研究弹药热安全性能的主要手段,1984年,Pakula设计了小型烤燃弹实验(SCB实验),经过后人不断改进,成为了研究烤燃的经典试验。Dod采用多点测温烤燃实验,标定了双基发射药反应动力学参数。张邹邹等选用制式NC体系发射药进行烤燃实验,研究了发射药的配方组成对烤燃作用下的自点火温度和燃烧性能的影响。翟蓉等提出了引信慢速烤燃特性的等效试验方法,使用仿真方法较好地模拟了实验结果。吴浩等采用多组分网格单元计算方法,考虑熔铸炸药冷却收缩的影响,分析炸药热响应特性。吴琴钟等建立了考虑引信各部件热膨胀作用的烤燃计算模型,对不同升温速率下引信烤燃的热传导和热膨胀过程进行热力耦合计算。王帅通过数值模拟方法探究了输运热对压装FOX-7炸药和熔铸B炸药快烤响应特性的影响。R.G.Schmitt等建立了烤燃条件下的炸药燃烧模型,将炸药的燃烧速度确定为压力、温度、表面积等3个量的函数,并对慢烤和快烤等2种情况进行了仿真。国内外学者对影响弹药烤燃结果的各种因素、弹药烤燃过程中的热传导、相变、应力变化等均有较为完善的研究,但研究大都基于圆柱形装药加壳体的小型烤燃弹结构,对聚能装药战斗部等拥有更为复杂结构的弹体研究较少,作为一种常用的战斗部类型,聚能装药战斗部广泛配用于加农炮、无坐力炮、坦克炮和反坦克火箭筒上,几乎所有的反坦克导弹都采用了聚能装药战斗部。考虑到聚能装药战斗部在军事方面的广泛应用,对其进行热安全性分析十分有必要。本文以聚能装药战斗部为研究对象,使用ANSYS/LS-DYNA对其烤燃过程进行仿真,分析聚能装药战斗部在不同边界条件下的热反应特征,以期对聚能装药战斗部的不敏感技术发展提供参考。

2 聚能装药战斗部烤燃模型

为建立准确有效的计算模型,对战斗部的烤燃过程做出以下假设:

1) 炸药化学反应为零级反应;

2) 炸药自热反应遵循Arrhenius定律;

3) 热传导是体系中唯一的传热形式;

4) 各物质均为均质固体,物化性质不会因位置和时间而发生改变。

烤燃过程中战斗部的热传导遵循以下方程:

(1)

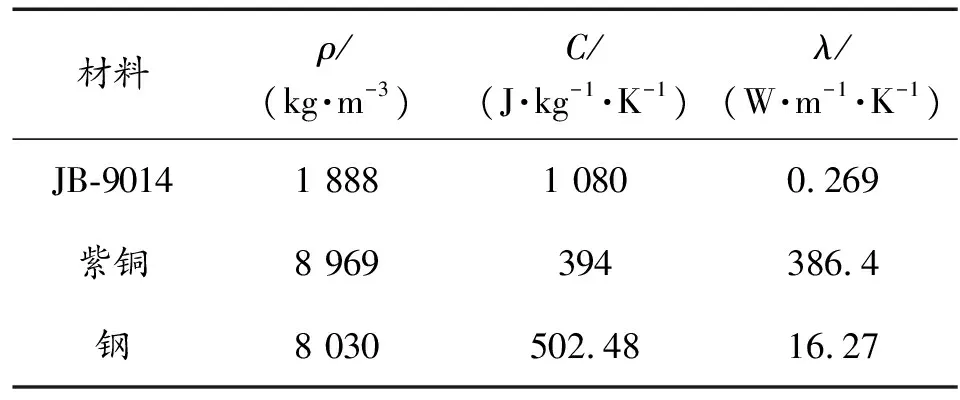

式(1)中:为密度(kg/m);为比热容(J·kg·K);为温度(K);为时间(s);为热传导率(W·m·K),数值模拟所用材料的物理参数如表1所示;为自热反应源。采用以下Arrhenius定律表示,即:

=exp(-)

(2)

式(2)中:为密度(kg/m);为反应热(J/kg);为指前因子(s);为活化能(J/mol);=8.314 J·mol·K为普适气体常数。

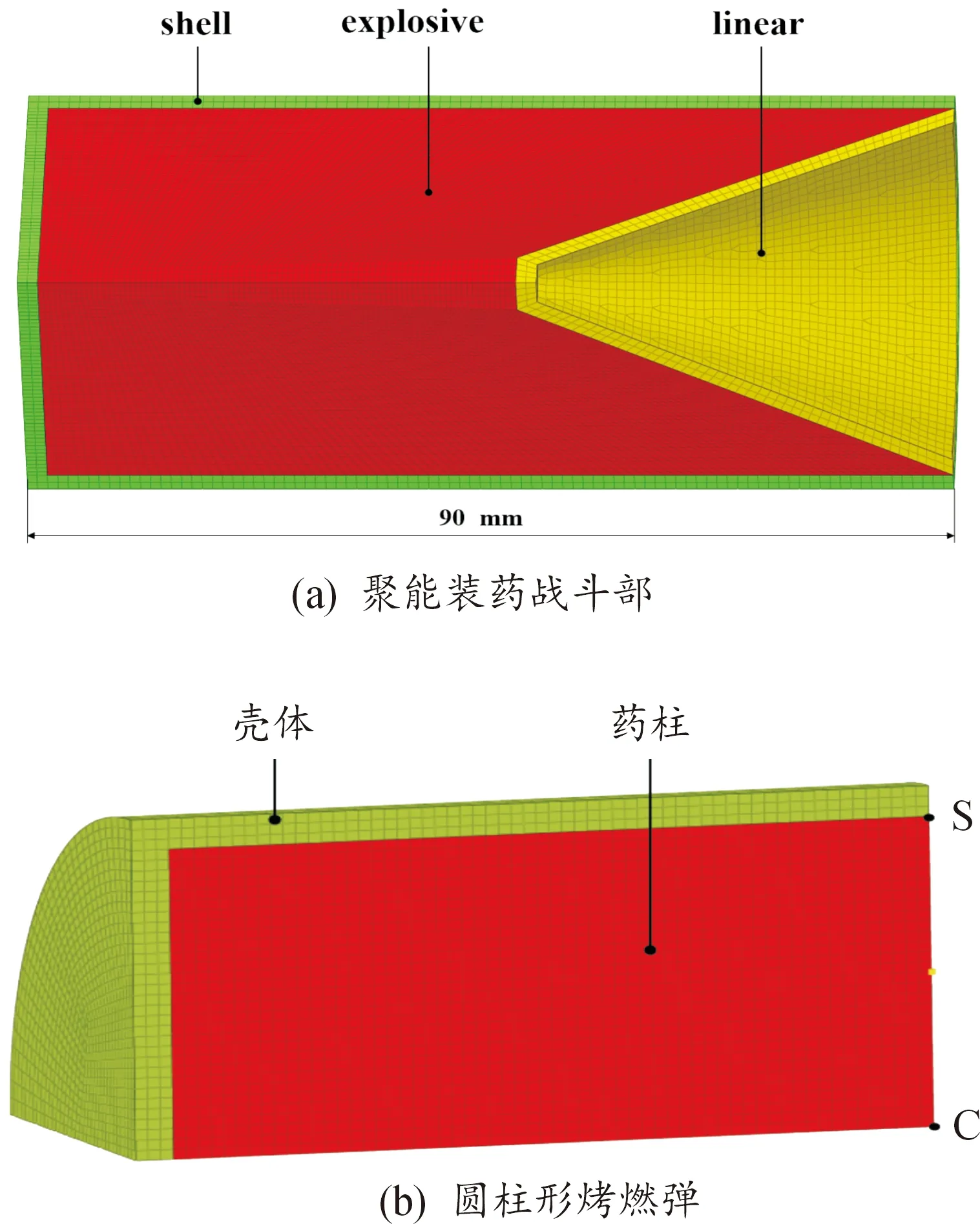

聚能装药战斗部烤燃仿真的有限元计算模型如图1(a)所示,包括壳体、炸药、药型罩等3个部分,战斗部直径60 mm、长度90 mm,药型罩选用截锥形药型罩,材料为紫铜,锥角60°,壳体材料为钢,厚度2 mm。装药为钝感炸药JB-9014。为减小计算量,建立了1/4模型,网格类型采用六面体网格,选用多种网格尺寸方案进行数值模拟,在网格尺寸为1 mm时,可以得到相当准确的模拟结果及较为精密的温度场,以方便后续分析,综合考虑结果可靠性与时间成本,网格尺寸选为1 mm。材料参数如表1所示,炸药的反应动力学参数如表2所示。

图1 有限元计算模型示意图

战斗部外壁面施加温度边界条件,药柱外表面、壳体内壁、药型罩内壁设置为耦合边界条件,线性加热边界条件满足:

=+

(3)

式(3)中:为边界温度(K);为战斗部初始温度,本文设为298 K;为升温速率(K/min);为时间(min)。

表1 材料参数

表2 炸药反应动力学参数

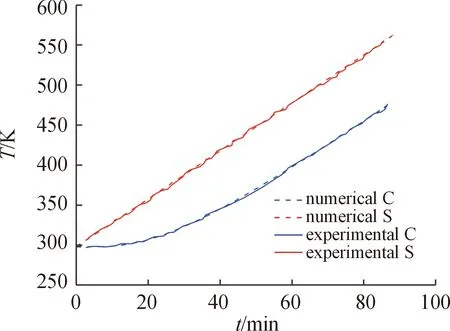

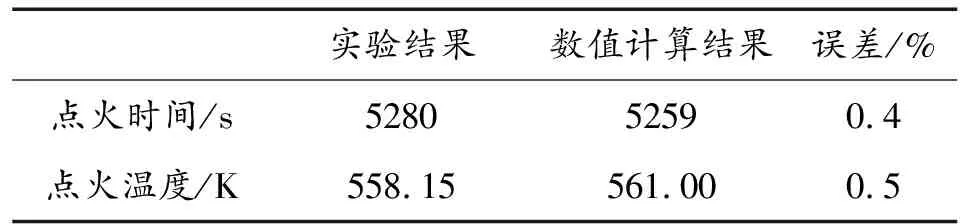

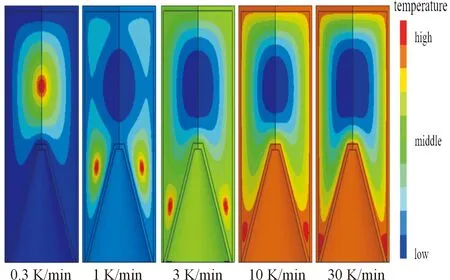

为了验证模型的准确性,根据文献[20]中的实验,建立圆柱形烤燃弹的1/8有限元计算模型,如图1(b)所示,壳体材料为钢,厚度3 mm。装药为钝感炸药JB-9014,直径60 mm,长度120 mm。升温速率选为3 K/min,在烤燃弹外壁施加温度边界条件进行数值模拟计算。在药柱中心及边缘分别选取C、S两点,如图1(b)所示,对比实验测量及数值计算所得的两点的温度-时间曲线,如图2所示,结果显示两者可以较好地吻合。对比实验测量与数值计算所得的点火时间和点火温度,如表3所示,两者结果误差小于1%。综合图象与相关数据比较结果,可以验证计算模型及参数的准确性。

图2 实验结果与数值计算结果曲线

表3 实验结果与数值计算结果

3 计算结果与分析

3.1 聚能装药战斗部烤燃过程的基本特征

聚能装药战斗部温度场在不同升温速率下体现出不同的变化特点,升温速率较低时,点火时间更长,战斗部内部温度场变化特征可以体现得更为完整细致,因此,本文选取升温速率为0.3 K/min的聚能装药战斗部烤燃仿真作为典型研究聚能装药战斗部烤燃的基本特征。

为研究烤燃过程中战斗部各位置温度变化,在战斗部中心和外壁选取两点A、B,位置如图3所示,研究其温度变化特点,图3给出了其温度-时间曲线。对于战斗部在 0.3 K/min升温速率下从开始加热到点火的过程,根据A、B两点的温度-时间曲线,结合温度分布图,我们可以将其分为以下3个阶段。

图3 烤燃全过程温度-时间曲线

第1阶段:温度梯度增大阶段。在这个阶段中,战斗部从设定的初始温度(298 K)开始加热,由于各部分物性参数的不同及所处位置的区别,升温开始的时间及升温速率都有所不同。壳体作为直接受热的部位,最先开始升温,升温速率在几秒中内和环境升温速率达成一致,药柱中心是最后开始升温的部位,初始升温速率较低,后不断提高,在28.3 min时和环境升温速率达成一致。战斗部内部的温度梯度在该阶段从零开始逐渐上升,如图4所示。在第1阶段,战斗部的不同位置体现出明显不同的温度变化特点,壳体和药型罩由于热导率高、比热容小、升温速度较快,其温度变化与边界温度变化非常接近,药柱下端(靠近药型罩一端)由于同时受到壳体和药型罩的传热,且药层厚度比较小,开始升温的时间明显早于药柱上端。药柱中心由于远离战斗部外壁,是最晚开始升温的部位,温度分布如图4所示。

图4 第1阶段温度-时间曲线及温度分布曲线

第2阶段:整体升温阶段。在这个阶段中,战斗部各部位的升温速率都已和环境升温速率同步,战斗部的温度梯度不变,一直维持在6 K左右,沿着外壳-药柱边缘-药柱中心,温度递减。同时,战斗部整体温度不断上升。当升温速率为0.3 K/min时,该阶段是持续时长最长的一个阶段,在约700.0 min时结束,该阶段各位置温度变化如图5所示。

图5 第2阶段温度-时间曲线及温度分布图

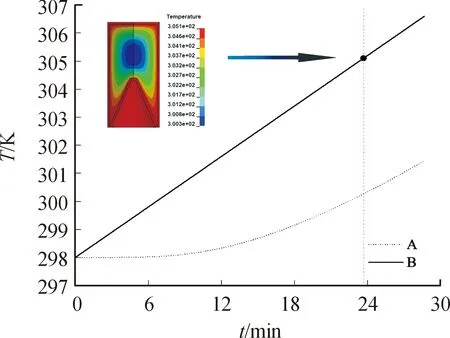

第3阶段:点火阶段。随着温度不断上升,炸药内部的自热反应不断加剧,其中,药柱下端和上端靠近壳体处自热反应最为剧烈,这些部位的升温速率开始超过环境升温速率。自热反应明显的部位向其周边炸药传热,使后者的温度上升速度加快并且开始产生明显的自热反应,后者再向其周围区域传热,范围不断扩大。在某个时刻,战斗部温度梯度变得非常小,之后由于炸药升温速率一直高于环境升温速率,温度梯度开始反向增大,与此同时,越发剧烈的自热反应使得药柱中心温度开始急剧上升,发生点火。该阶段A、B两点的温度变化如图6所示。

由图6可知,炸药内部温度-时间曲线的斜率不断增大,与第2阶段稳定的温度分布相比,该阶段战斗部内部温度场随时间变化,随着边界温度上升,炸药上端和下端形成了2个高温区域,温度上升速度明显加快,高温区域范围不断扩大,位置由边缘向中心开始移动,并且开始连接成一个整体,环绕着药柱中心,该阶段温度分布的变化如图6所示。高温区域移动速度在一开始比较慢,随后速度不断加快,在此过程中,药柱中心的升温速率也不断提高。

图6 第3阶段温度-时间曲线及温度分布曲线

774.4 min时,炸药点火,此时高温区域已移动至药柱中心,药柱中心为最终点火的位置。点火区域呈现出非常规则的椭球型,点火时刻的温度分布如图6所示,该阶段持续时间约66.7min。

3.2 不同升温速率下聚能装药战斗部的烤燃特性

升温速率是影响烤燃结果的重要因素,对战斗部点火时间、点火位置等都会产生一定影响。考虑到实际环境中弹药所受的热刺激形式多样,强度各有不同,研究不同升温速率对战斗部的烤燃影响具有十分重要的意义。本文选取了从0.3 K/min到30 K/min等5种不同大小的升温速率对战斗部进行了烤燃数值仿真,研究了战斗部在不同升温速率下内部温度场的变化及相关规律。

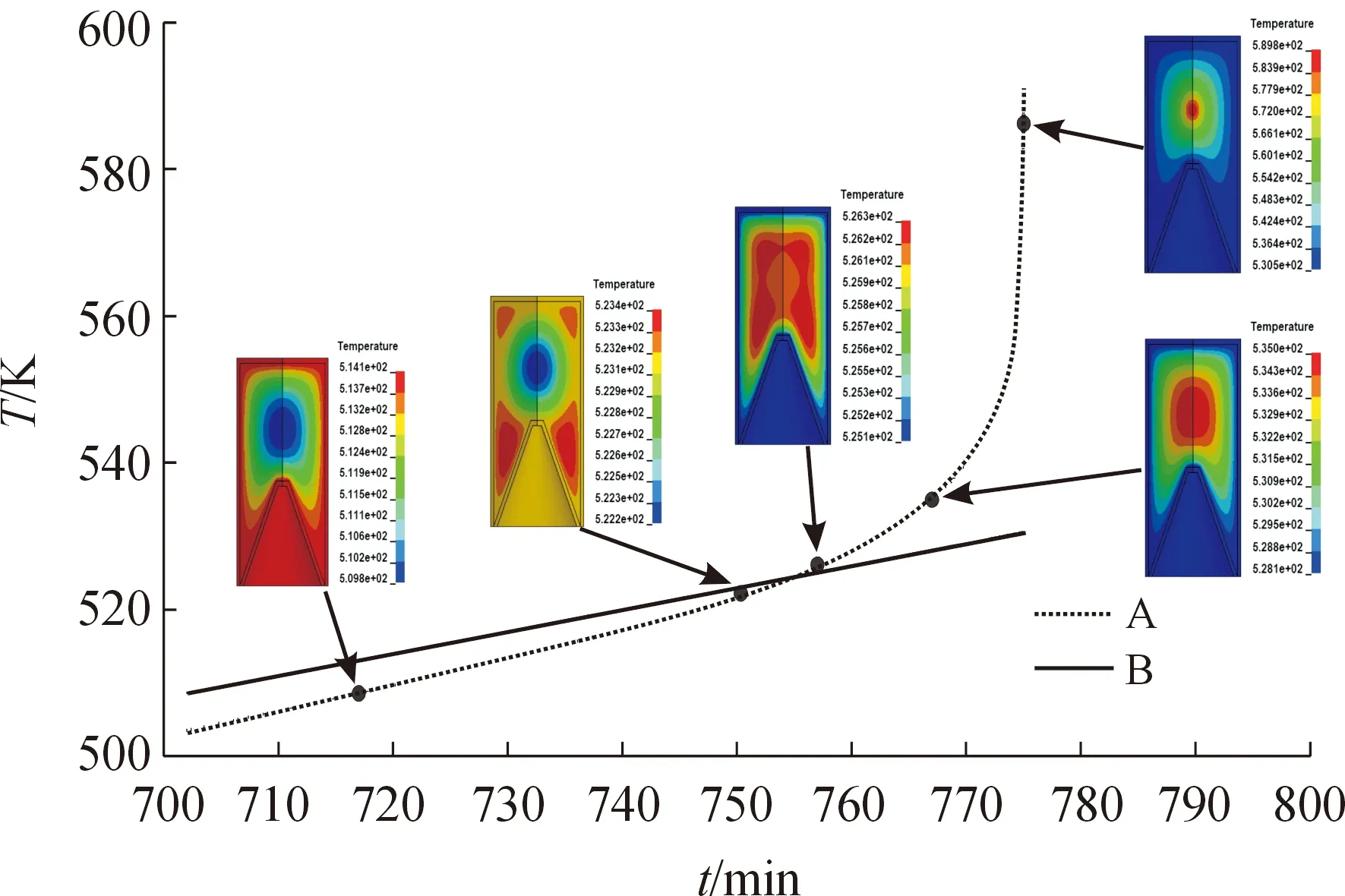

以0.3 K/min、1 K/min、3 K/min、10 K/min、30 K/min的升温速率对聚能装药战斗部进行了烤燃仿真。图7所示为各升温速率下点火时刻的温度云图,由图7可知,随着升温速率的增大,点火位置由药柱中心移至药柱边缘。

图7 不同升温速率下点火时刻温度云图

在战斗部中心和壳体选取两点A、B,具体位置见图3,对不同升温速率下两点的温度-时间曲线进行比较,考虑到不同升温速率下点火时间差异巨大,为方便比较,将点火时间和边界升温(-)进行归一化处理,得到温度-时间曲线如图8,由图8可知,随着升温速率增大,点火时间不断缩短,温度-时间曲线也不再分为明显的3个阶段,当升温速率为 30 K/min时,炸药点火时药柱中心的温度依旧相当低,从阶段上看仍处于温度梯度增大阶段。

图8 不同升温速率下药柱中心与壳体的温度-时间曲线

考虑到升温速率为0.3 K/min时,药柱中心就是点火位置,随着升温速率增大,点火位置不再是药柱中心。选取了不同升温速率下点火位置处的温度-时间曲线,采用相同方法进行归一化处理,并将其与壳体的温度-时间曲线放在一起,如图9所示。由图9可知,在不同升温速率下,点火位置处的温度-时间曲线非常相近,结合壳体的温度-时间曲线,不同升温速率下的烤燃过程均可以分为3个阶段,升温速率较大时,温度场的变化依然具有温度梯度增大、整体升温、局部升温速率明显加快等特征,只是适用范围不再是整个战斗部,而是包括点火区域、邻近点火区域的壳体/药型罩、点火区域周围炸药在内的战斗部局部。

图9 不同升温速率下点火位置与壳体的温度-时间曲线

对比图8和图9,结合研究分析结果,可以得出,不同升温速率下战斗部烤燃遵循相似的规律,只是烤燃发生的范围大小和具体位置发生了变化。在升温速率较低时,烤燃发生在整个战斗部,点火位置就在药柱中心,随着升温速率增大,烤燃范围不断缩减,点火位置也不断向药柱边缘移动,当升温速率达到30 K/min时,点火位置已移至药柱边缘,点火时药柱内部整体的温度依旧非常低,烤燃仅发生在药柱靠近壳体的个别位置。

升温速率较低时,与0.3 K/min升温速率下的烤燃类似,初始高温区域也并非最终点火位置,而是会有一定距离的移动,随着升温速率增大,移动的距离不断减小,当升温速率达到3 K/min时,移动距离几乎可以忽略,最终点火位置就位于初始高温区域中。

对不同升温速率下战斗部的点火时间和点火温度进行汇总,如图10所示,结果表明,升温速率对点火时间和点火温度有较大影响,升温速率越大,点火时间越短,点火温度越高。

图10 不同升温速率下战斗部点火温度和点火时间直方图

3.3 不同药型罩锥角下聚能装药战斗部烤燃仿真

保持截锥型药型罩的大端和小端直径、药型罩厚度不变,只更改其锥角,对不同药型罩锥角下的聚能战斗部进行烤燃仿真。图11给出了升温速率为3 K/min时,不同药型罩锥角下,聚能装药战斗部点火时刻的温度分布。

图11 不同药型罩锥角战斗部点火时刻温度云图

由图11可知,随着锥角增大,点火时低温区域的范围不断增大,形状也由伞形逐渐变为椭球型,与此同时,高温区域的范围不断减小。对于这一现象,根据仿真结果,可以认为其与紫铜药型罩良好的导热性能有关。药型罩作为一个凸入药柱的结构,可以将环境中的热更为直接地传入药柱靠近中心的部位,锥角越小,凸入的部分越多,离药柱中心越近,被药型罩直接导热的药柱面积也越大,药柱点火时产生的高温区域就越大。在锥角较小时,低温区域呈现出明显的伞形,分析认为这是因为锥角较小时药型罩上部的横截面更小,对药柱的加热范围较小,影响有限,导致环绕药型罩上部的装药温度依旧比较低。相对的,锥角较大时,不存在此现象,低温区域的分布近似为椭球型。

当升温速率为3 K/min时,点火区域均位于药柱下端装药环绕药型罩的位置,但点火位置的高度(见图12)有所区别。考虑到炸药烤燃同时受到外界传热和内部自热反应的影响,分析认为点火位置与药层厚度(见图12)具有较大关系。可以提出如下设想:一方面,药层厚度越薄被加热所花的时间就越短,在同一时刻比药柱其他部分的温度更高;另一方面,在同一温度下,药层厚度越厚自热反应产生的热量越多,所以,存在某一厚度的药层,在该厚度下,装药刚好足以产生足够的热量来实现点火,对于厚度低于此厚度的装药区域,无法产生足够的自热能量因而无法实现点火。对于厚度高于此厚度的药柱部分,厚度过厚导致其升温过于滞后,无法实现率先点火。因此,在相同的升温速率下,装药总是在药层厚度相差不多的部位实现点火。对于锥角较小的战斗部,其药层厚度由下至上增长较慢,要达到某一厚度需要更高的高度,因而点火位置会更高。相对的,锥角越大,点火位置高度也越低。

为了验证这一猜想,汇总了点火位置处的药层厚度,如图12所示。由图12可知,点火位置处的药层厚度约为11 mm左右,上下有1~2 mm的摆动范围,足以验证我们猜想的准确性。结合考虑到前文中所提到的高温区域的移动,我们可以认为炸药的具体点火位置与升温速率、战斗部形状、装药类型等因素都有较大关系,仅仅通过药层厚度来判断炸药的点火位置依旧是不完善的,但在其他相关性较大因素相对固定的情况下可以通过药层厚度对炸药点火位置进行估计。

图12 不同药型罩锥角下点火位置的药层厚度曲线

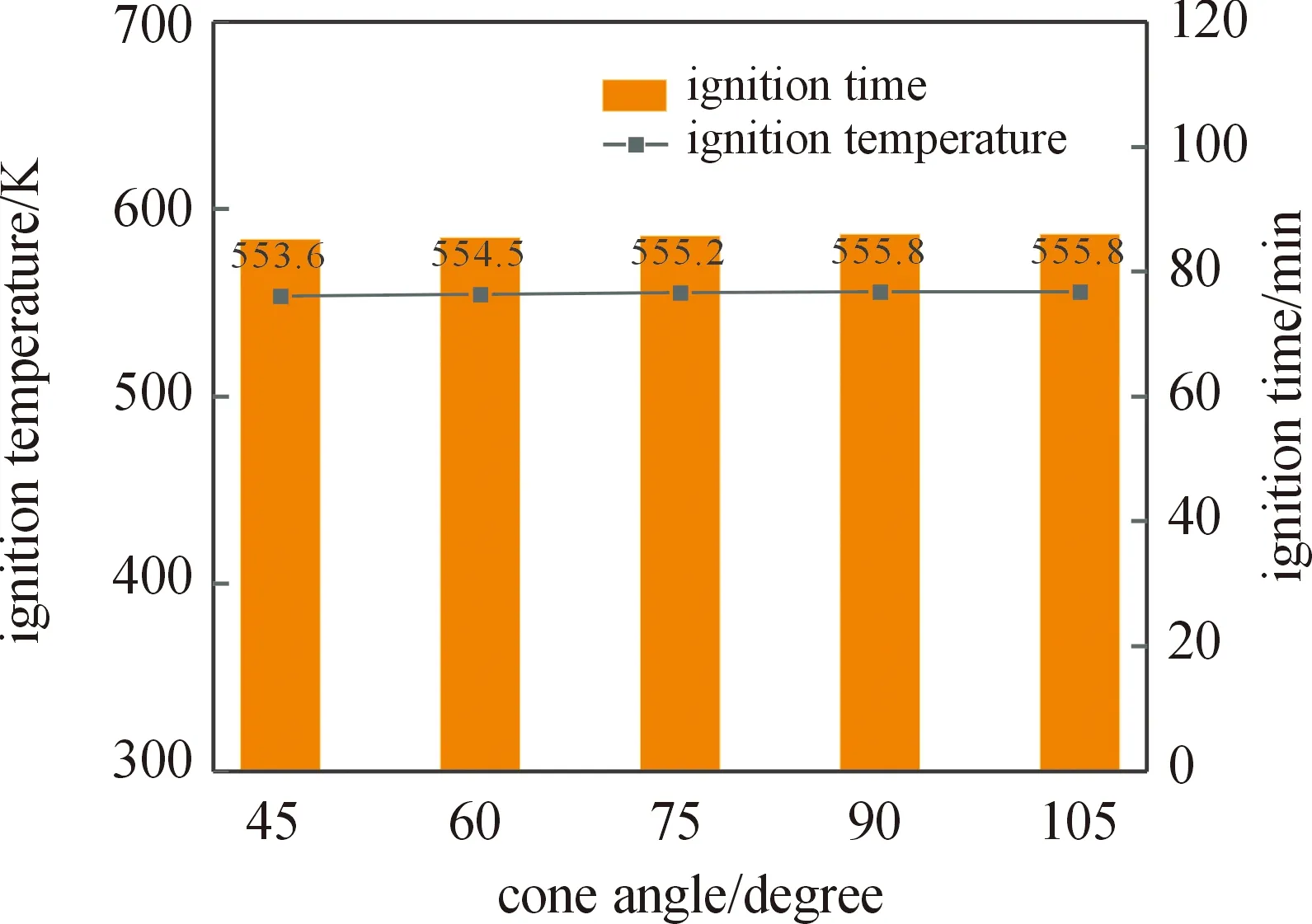

对不同药型罩锥角下战斗部的点火时间和点火温度进行汇总,如图13所示,由图13可知,药型罩锥角大小对点火时间和点火温度影响较小,随着药型罩锥角增大,点火时间和点火温度略有增加,当药型罩锥角增大到90°时,再继续增大锥角时,点火时间和点火温度不再增长。

图13 不同药型罩锥角下战斗部的点火时间与点火温度

4 结论

本文采用ANSYS/LS-DYNA有限元动力分析软件,对装填JB-9014炸药的聚能装药战斗部在不同升温速率和不同药型罩锥角下的烤燃过程进行了数值模拟研究,主要结论如下:

1) 升温速率较低时,聚能装药战斗部的烤燃过程可分为3个阶段:温度梯度增大阶段、整体升温阶段和点火阶段。3个阶段中,战斗部内部温度梯度分别呈现不断增大、保持不变、不断减小然后反向增大的特点。

2) 升温速率对战斗部烤燃的点火时间、点火温度和点火位置有较大影响,随着升温速率由0.3 K/min增加到30 K/min,战斗部的点火时间由775.1 min减小至9.4 min,点火温度由530 K上升至580 K,点火位置由药柱中心移至边缘。

3) 升温速率为3 K/min时,药型罩锥角的变化对战斗部温度场变化和点火位置有明显影响,对点火时间影响较小。随着药型罩锥角由45°增大至105°,战斗部点火区域不断减小,点火位置的高度由23.3 mm降低至9.03 mm。