某氰化尾渣预氧化—蓄热还原同步提铁试验研究

赵羚伯 赵 冰 高 鹏,3 董再蒸

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.难采选铁矿资源高效开发利用技术国家地方联合工程研究中心,辽宁 沈阳 110819;3.东北大学轧制技术及连轧自动化国家重点实验室,辽宁 沈阳 110819)

氰化尾渣是氰化法提金后排放的固体废料[1],含有氰化物、重金属等有毒有害成分[2]。我国有80%以上的选金厂使用氰化法提金[3],每年在黄金选冶生产过程中产生的氰化尾渣超过5 000万t,并逐年递增[4]。氰化尾渣中残留的氰化物和重金属会扩散迁移,严重污染周边的地下水、土壤及大气[5-6]。环保部联合国家发改委和公安部于2016年8月1日发布了新版《国家危险废物名录》,将“采用氰化物进行黄金选矿过程中产生的氰化尾渣”定为危险废物[7]。根据《中华人民共和国环境保护税法》的相关规定,国家即将对危险废物征收1 000 元/t的环境保护税[8]。在环境问题日趋严峻、资源日益减少的情况下,氰化尾渣的无害化、资源化利用不仅是黄金矿山企业增加经济效益、提高自身竞争力的迫切需求,更是资源和环境可持续发展的需要。

根据原料矿物组成和氰化提金工艺差异,可将产生的氰化尾渣分为全泥氰化尾渣、金精矿氰化尾渣、焙烧氰化尾渣3类。其中焙烧氰化尾渣来自含金矿石焙烧—氰化工艺,往往含有大量的赤铁矿,具有非常高的综合利用价值[9]。针对此类矿物组成以赤铁矿为主的氰化尾渣,本文提出预氧化—蓄热还原同步提铁技术,在氧化气氛下破除尾渣中残留氰化物的同时完成对尾渣的加热,在之后的还原阶段,尾渣利用自身储蓄热量将其中的赤铁矿高效转变为磁铁矿,从而实现对氰化尾渣的无害化、资源化处理。

1 试验原料

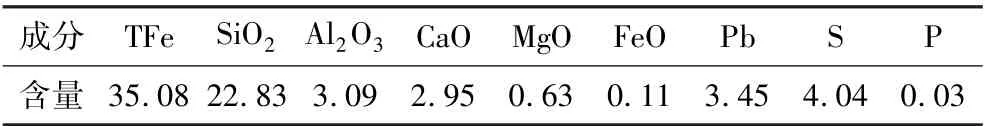

试验用氰化尾渣取自朝阳新都黄金冶炼厂,呈红褐色泥块状。粒度较细,-400目含量为62.03%。根据《土壤氰化物分析测定标准》(HJ 745—2015)测得试验用氰化尾渣样品中总氰化物含量为719 mg/kg,其中易释放氰含量199 mg/kg,络合氰化物含量520 mg/kg。为探究氰化尾渣样品的化学元素组成,将高铁氰化尾渣样品在80 ℃下烘干后进行化学多元素分析,结果如表1所示。

表1 氰化尾渣样品中主要化学成分分析结果Table 1 Analysis results of the main chemical composition of cyanide tailings sample%

由表1可知,氰化尾渣样品TFe含量达到了35.08%,有一定回收价值;主要脉石成分SiO2含量为22.83%;Pb含量为3.45%;有害元素S含量为4.04%,有害元素P含量仅为0.03%。

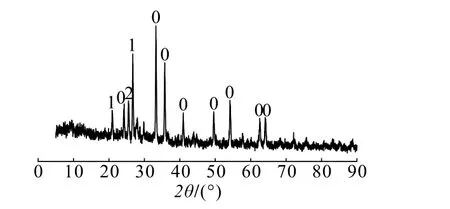

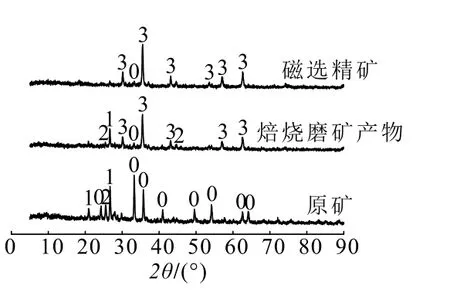

为探明氰化尾渣的矿物组成,采用X射线衍射仪(XRD)对氰化尾渣样品进行矿物组成分析,结果如图1所示。

图1 氰化尾渣样品XRD分析结果Fig.1 XRD analysis results of cyanide tailings sample

由图1可知,高铁氰化尾渣样品中主要成分是赤铁矿,主要脉石矿物是石英,还有少量白铅矿。

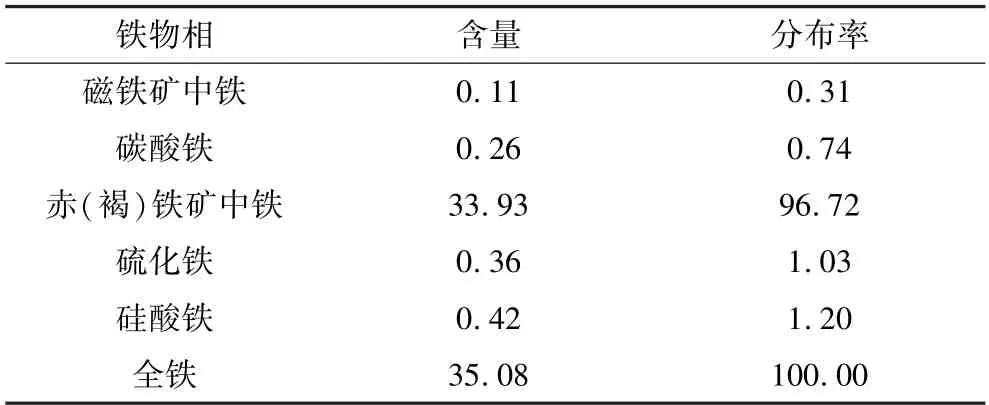

为探明氰化尾渣样品中铁元素的赋存状态,对其进行铁化学物相分析,结果如表2所示。

表2 氰化尾渣样品铁物相分析结果Table 2 Analysis results of the iron phase of cyanide tailings sample%

由表2可知,氰化尾渣样品中铁主要以赤(褐)铁矿的形式存在,赤铁矿中铁占全铁的96.72%,磁铁矿中铁占全铁的0.31%,此外还有少量的硫化铁和硅酸铁。

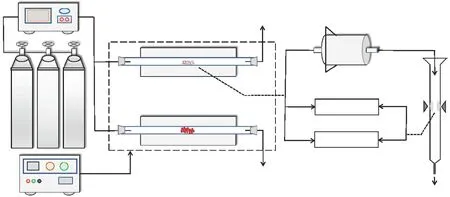

2 试验方法

将氰化尾渣样品在550 ℃空气气氛下焙烧25 min。取12 g预处理后物料放入焙烧炉后通入N2排净管内空气,待炉温调整至预设温度后通入一定比例的CO和N2混合气体开始还原焙烧,达到预设时间后关闭CO并持续通入N2,待物料冷却至室温后取出,进行弱磁选试验,分析精矿的铁品位和铁回收率。

图2 氰化尾渣预氧化—蓄热还原同步提铁工艺流程示意Fig.2 Schematic diagram of synchronous iron extraction of pre-oxidation and heat-retaining reduction for cyanide tailings

3 试验结果与讨论

试验用氰化尾渣中总氰化物含量为719 mg/kg,其中72.32%为络合氰化物,查阅文献并结合热力学计算可知,无论是易释放氰化物还是络合氰化物,都可以在一定温度下与氧气发生反应进而氧化降解[10]。将氰化尾渣样品在550 ℃空气气氛下焙烧25 min,可将氰化尾渣中的总氰含量去除至低于检出限(0.04 mg/kg),并完成对氰化尾渣的加热。根据热力学计算可知,赤铁矿还原为磁铁矿的合理温度范围在570 ℃以下、合理的还原气氛为φCO小于50%[11],经预氧化处理过的氰化尾渣已储蓄有一定热量,有助于接下来的磁化焙烧提铁试验。

3.1 还原温度的影响

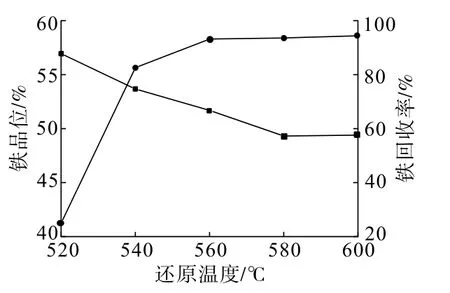

温度是影响铁氧化物还原的重要因素。为控制铁氧化物的还原状态,在CO浓度40%、还原时间30 min、气体流量500 mL/min、磁场强度102.05 kA/m的条件下,考察还原温度对磁选精矿指标的影响,结果见图3。

图3 还原温度对磁选精矿指标的影响Fig.3 Effect of reduction temperature on magnetic concentrate indexes

由图3可知,随着还原温度的升高,磁选精矿铁回收率总体呈上升趋势,还原温度为520 ℃时精矿铁回收率仅为24.97%,还原温度为560 ℃时精矿铁回收率达到93.73%,之后在93.57%~94.42%范围内小幅波动;磁选精矿铁品位呈降低趋势,还原温度为520 ℃时精矿铁品位为56.94%,还原温度为580 ℃时精矿铁品位为49.31%,还原温度为600 ℃时精矿铁品位有小幅回升,达到49.40%。综合考虑,确定适宜的还原温度为560 ℃。

3.2 CO浓度的影响

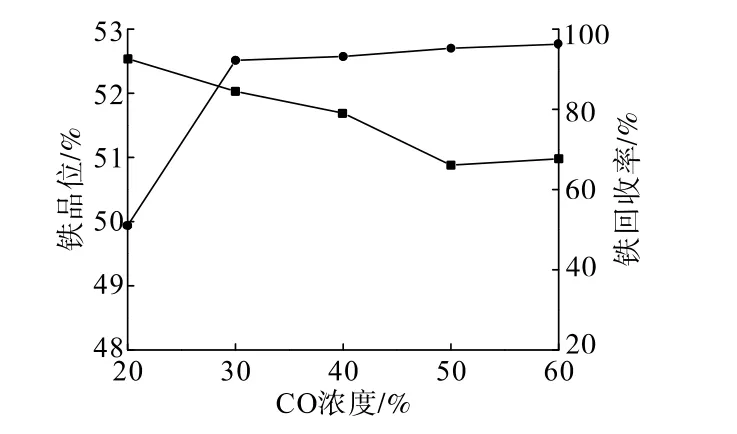

在磁化焙烧过程中,CO浓度也是影响铁氧化物还原效果的另一重要因素。在还原温度560 ℃、还原时间30 min、气体流量500 mL/min、磁场强度102.05 kA/m的条件下,考察CO浓度对磁选精矿指标的影响,结果见图4。

图4 CO浓度对磁选精矿指标的影响Fig.4 Effect of CO concentration on magnetic concentrate indexes

由图4可知,随着CO浓度的增大,磁选精矿铁回收率总体呈上升趋势,CO浓度为20%时精矿铁回收率最低,CO浓度增大至30%时精矿铁回收率迅速升至92.24%,后随着CO浓度的增大,精矿铁回收率缓慢上升;磁选精矿铁品位随着CO浓度的增大持续下降,CO浓度为20%时精矿铁品位最高,CO浓度为50%时精矿铁品位最低,CO浓度为60%时精矿铁品位小幅回升至50.98%。综合考虑,确定适宜的CO浓度为40%。

3.3 还原时间的影响

在还原温度560 ℃、CO浓度40%、气体流量500 mL/min、磁场强度102.05 kA/m的条件下,考察还原时间对磁选精矿指标的影响,结果见图5。

由图5可知,随着还原时间的延长,磁选精矿铁回收率呈上升趋势,还原时间为20 min时精矿铁回收率最低,焙烧时间为40 min时精矿铁回收率最高;精矿铁品位总体呈下降趋势,还原时间为20 min时精矿铁品位最高,还原时间为35 min时精矿铁品位最低,后在40 min时回升至51.93%。综合考虑,确定适宜的还原时间为30 min。

3.4 气体流量的影响

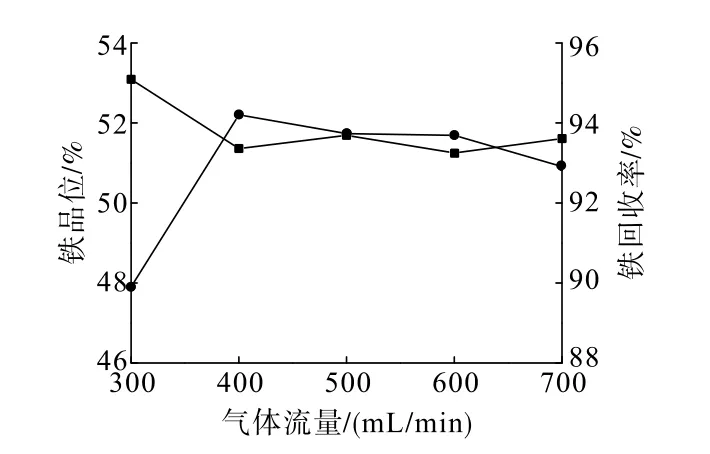

在还原温度560 ℃、CO浓度40%、还原时间30 min、磁场强度102.05 kA/m的条件下,考察气体流量对磁选精矿指标的影响,结果见图6。

图6 气体流量对磁选精矿指标的影响Fig.6 Effect of gas flow rate on magnetic concentrate indexes

由图6可知,随着气体流量的增大,磁选精矿铁回收率呈先上升后下降的趋势,当气体流量为300 mL/min时,精矿铁回收率最低为89.90%,气体流量为400 mL/min时精矿铁回收率升至最高94.21%,后随着气体流量的增大,精矿回收率在94.21%至92.91%间小幅波动。当气体流量300 mL/min时精矿铁品位最高,气体流量增大至400 mL/min时精矿铁品位为51.36%,之后精矿铁品位随着气体流量的增大在51.25%至51.69%间上下波动。综合考虑,确定适宜的气体流量为500 mL/min。

3.5 焙烧产品磨矿细度的影响

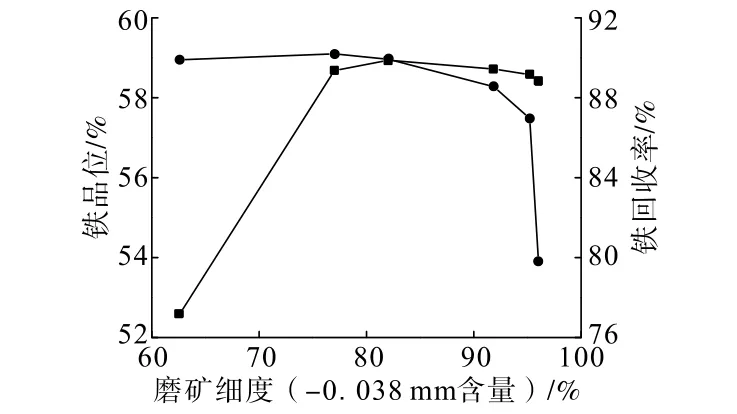

对焙烧温度560 ℃、CO浓度40%、还原时间30 min、总气体流量500 mL/min条件下的焙烧产物进行磨矿—磁选试验,考察不同粒度对磁选精矿指标的影响。试验用氰化尾渣粒度较细,-0.038 mm粒级含量为62.60%,经过磨矿作业之后,尾渣粒度进一步减小,为保证回收率,选择磁选场强143.28 kA/m进行弱磁选试验,结果见图7。

图7 焙烧产品磨矿细度对磁选精矿指标的影响Fig.7 Effect of grinding fineness of the roasted production on magnetic concentrate indexes

由图7可知,随着焙烧产品磨矿细度的增加,磁选精矿铁回收率呈下降趋势,当磁选给矿粒度为-0.038 mm占77.01%时,精矿铁回收率最高,当磁选给矿粒度为-0.038 mm占96.03%时,精矿铁回收率迅速降低至79.80%;精矿铁品位呈先上升后下降的趋势,当磁选给矿粒度为-0.038 mm占82.02%时,精矿铁品位最高。综合考虑,确定磁选适宜的给矿粒度为-0.038 mm占82.02%。

4 产品特性分析

为确定磁化焙烧提铁各阶段产物的矿物组成并考察试验效果,采用XRD分别对原矿、最佳条件下的焙烧—磨矿产物和最终磁选精矿进行物相分析,结果见图8。

图8 原矿及磁化焙烧—磁选阶段各产品XRD分析结果Fig.8 XRD analysis results of raw ore and each products in magnetic roasting and magnetic separation stage

从图8可以看出:与焙烧前相比,经磁化焙烧—磨矿处理后,原料中的赤铁矿已经大部分转化为磁铁矿,但仍残留有未完全反应的赤铁矿;这一部分残留的赤铁矿在经过磁选作业后会进入铁精矿产品中。

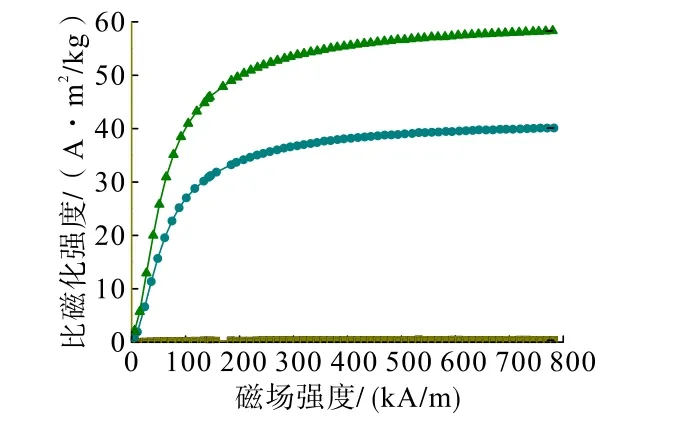

采用振动样品磁强计(VSM)分析氰化尾渣样品、焙烧—磨矿产品和磁选精矿的磁性变化规律,结果如图9所示。

图9 原矿及磁化焙烧—磁选阶段各产品磁性变化规律Fig.9 Magnetic variation law of products in raw ore and magnetic roasting and magnetic separation stage

由图9可知,原矿的比磁化强度极低,其饱和磁化强度接近0 A·m2/kg,不可以直接采用磁选的方式进行选别;经过焙烧—磨矿流程处理后,产品的饱和比磁化强度为40.12 A·m2/ kg,这说明焙烧—磨矿过程增强了产品的磁性。还原焙烧后,原矿中的赤铁矿被还原成了强磁性的磁铁矿,并通过磨矿作业和脉石矿物进一步单体解离,此时可以采用弱磁选的方式进一步选别出铁精矿,最终得到磁选精矿饱和磁化强度为58.33 A·m2/kg。

5 结 论

(1)辽宁新都黄金选金焙烧氰化尾渣中TFe含量达到了35.08%,主要脉石矿物为SiO2,含量为22.83%。总氰化物含量719 mg/kg,其中易释放氰化物199 mg/kg,络合氰化物520 mg/kg。尾渣中铁主要是以赤铁矿形式存在,赤铁矿中的铁占全铁的96.72%,适宜采用预氧化—蓄热还原同步提铁的方式进行回收。

(2)将氰化尾渣在550 ℃的空气气氛下焙烧25 min,氰化尾渣中的总氰含量去除至检出限以下,去除率达99.99%,实现了氰化物的高效去除,同时完成氰化尾渣的蓄热环节。在还原温度560 ℃、还原时间30 min、CO浓度40%、总气量500 mL/min的条件下,对氧化破氰后的尾渣进行蓄热还原试验。焙烧产品使用棒磨机磨至-0.038 mm占82.02%,后在磁场强度为143.28 kA/m的条件下进行弱磁选,最终得到TFe品位58.94%,回收率89.93%的铁精矿。

(3)在蓄热还原阶段,氰化尾渣中的赤铁矿大部分已经转化为磁铁矿,经磨矿作业后脉石矿物与磁铁矿分离,进一步提高了精矿品位,最终产品中铁矿物主要为磁性较强的磁铁矿。

(4)预氧化—蓄热还原同步提铁技术在有效去除氰化尾渣中残留氰化物的同时完成了对氰化尾渣的加热,极大提高了还原效率,为氰化尾渣的高效综合利用提供了技术思路,同时可为其他固废资源分离利用提供技术借鉴。