某磁铁精矿内配碳直接还原试验研究

朱超波 黄自力 杨 福 袁晨光 刘楚玉 黄 涛 肖 硕

(冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081)

目前,我国钢铁碳排放量约占我国碳排放总量的15%,占全球钢铁碳排放总量的60%以上[1-2]。在“双碳”政策背景下,钢铁行业的碳减排对减少二氧化碳社会总排放量意义重大。我国钢铁生产工艺主要为长流程,而近年来逐渐兴起的电弧炉短流程,其能耗和碳排放量仅为长流程的三分之一[3]。发展短流程炼钢以替代长流程,能够显著降低能耗和碳排放量。因此,扩大应用电炉炼钢规模,发展短流程炼钢十分必要。电炉短流程生产线的兴起,导致废钢的需求量逐年增长,而直接还原铁化学成分稳定,杂质含量少,可有效稀释废钢中夹杂金属元素的含量,改善钢水质量,缩短精炼时间,提高电炉的生产力,是一种完美替代废钢的优质原料[4-5]。因此,探究直接还原铁产品生产新工艺,对提高直接还原铁产品质量和产量,缓解废钢资源短缺,发展短流程炼钢,降低钢铁行业碳排放具有重要意义。

我国煤炭资源丰富而天然气资源较为匮乏,因而直接还原工艺多采用煤基还原。煤基还原研究方向主要集中在球团直接还原、铁矿石深度还原以及含碳球团自还原等方面[6-11]。朱德庆等[12]对新疆铁精矿进行煤基“一步法”直接还原试验研究,得到全铁含量为90.33%,金属化率达94.15%的直接还原铁。朱德庆等[13]以某高品位磁铁精矿为原料,首先在1 100 ℃下对球团预热14 min,接着在碳铁质量比为1.5、还原温度为1 100 ℃、还原时间为120 min的条件下进行还原试验,最终得到全铁品位为94.12%、金属化率为98.64%的DRI球团。“一步法”煤基直接还原工艺因工艺流程短、投资少、加工成本低等特点,正成为当前研究的热点和重点,其研究方向多为球团直接还原,侧重于提升预热球团质量和还原球团金属化率等方面的研究,还原过程主要依赖于还原性气氛从外部进入预热球团内部还原,导致整体还原时间较长,同时缺少对降低原矿和球团粘结剂中硅氧化物产生的影响等方面的研究。

本研究以SiO2含量低、有害元素S微量、其他杂质含量低的某磁铁精矿为原料,采用不含硅氧化物和有害杂质的有机粘结剂,通过内配形式制备出含碳球团,再置于电炉中固态还原,之后经振磨+弱磁选综合处理,试验主要考察不同还原条件对直接还原铁产品全铁含量和铁回收率的影响。

1 试验原料及方法

1.1 试验原料

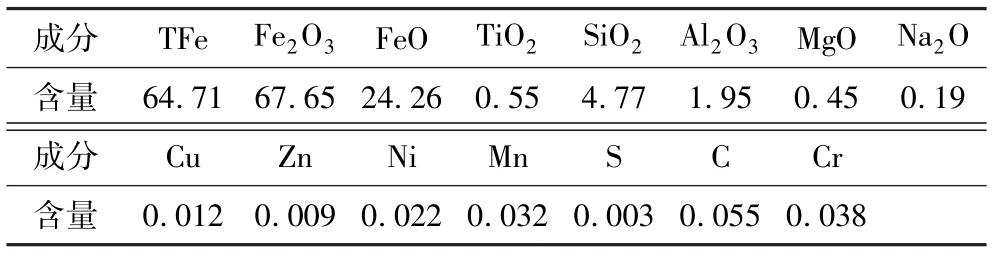

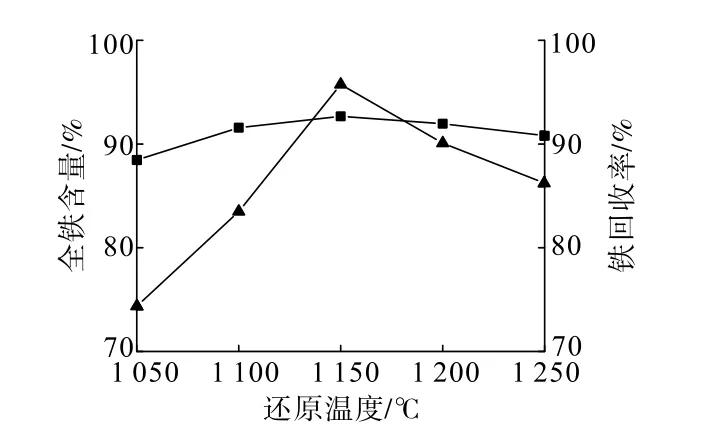

(1)磁铁精矿。磁铁精矿样品主要化学成分及粒度组成分析结果分别见表1、表2。

表1 磁铁精矿样品主要化学成分分析结果Table 1 Analysis results of the main chemical composition of magnetite concentrate samples%

表2 磁铁精矿样品粒度组成分析结果Table 2 Analysis results of granularity composition of magnetite concentrate samples%

由表1可知,该磁铁精矿样品TFe含量为64.71%,SiO2含量为4.77%,Al2O3含量为1.95%,TiO2含量0.55%,其他杂质含量很低,有害元素S微量,检测不到P的存在,可作为生产直接还原铁粉的优质原料。

由表2可知,该磁铁精矿样品粒度较细,-0.074 mm粒级含量高达97.75%,-0.051 mm占83.46%。因此,无需进一步研磨,可以直接用于造球。

(2)糊精。本试验选择分析纯糊精作为有机粘结剂进行造球,在磁铁精矿和还原剂混合成球过程中提供各成分之间的粘结力。相比常用的膨润土,糊精不含铝、硅等成分,添加含量低,且在高温下会进行分解,对还原反应以及生成的直接还原铁(DRI)有一定的积极影响。

(3)焦炭。本试验选择焦炭作为还原剂,和该磁铁精矿样品混匀造球,将焦炭磨碎至-0.074 mm,其工业分析结果见表3。

表3 焦炭工业分析结果Table 3 Industry analysis results of the coke %

由表3可知,该焦炭固定碳含量高达84.02%,灰分含量较少,且燃点较高,有机挥发分少,S含量较低,可作为试验还原剂。

(4)无水碳酸钠。碳酸钠为强碱弱酸盐,高温下可分解生成二氧化碳和氧化钠,不仅可以加快碳气化反应速率,提高碳的活性,而且能有效抑制铁橄榄石的生成,同时与二氧化硅形成低熔点化合物,促进铁单质颗粒成长,提供一定的碱性环境,改善铁精矿的还原反应[14-15]。

1.2 试验方法

内配碳球团直接还原试验主要工序包括:原料准备、生球制备和烘干、电炉直接还原、熟球破碎、磁选和真空干燥等5个主要步骤。具体如下:

(1)将磁铁精矿在100 ℃的条件下干燥3 h备用,焦炭磨碎至-0.074 mm并烘干备用。准备糊精和无水碳酸钠。

(2)将磁铁精矿、焦炭、糊精和无水碳酸钠按照一定的配比充分混匀后在φ800 mm的无动力刮刀圆盘成球机中造球,造球时间为15 min;将造好的生球在100 ℃的条件下干燥3 h。圆盘成球机规格和参数设置为:直径φ800 mm,边高210 mm,倾角40°~55°,转速20 r/min。

(3)每次直接还原试验取30 g左右冷却后的球团,放置在刚玉坩埚(50 mm×40 mm)中,将坩埚推入SKQ13-φ60-4YM管式电炉内,通入保护性气体氮气进行还原焙烧试验。还原反应结束后关闭氮气,在封闭状态下冷却至室温后将其取出。

(4)将还原焙烧后的球团在XZM-100振动磨样机中破碎。

(5)将破碎后的样品在CXG-99型磁选管中磁选后放至DZF-6050真空干燥箱中,于60 ℃的条件下烘干3 h,然后计算并分析产品各项指标。

2 试验结果与分析

2.1 焦炭用量试验

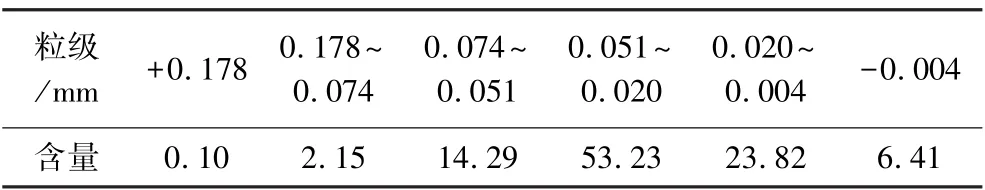

在还原温度为1 200 ℃、还原时间为1 h、糊精添加量为1%、磨矿细度为-0.074 mm占80%、磁场强度为80 kA/m的条件下进行焦炭用量试验,结果见图1。

图1 焦炭用量对直接还原铁全铁含量和铁回收率的影响Fig.1 Effect of coke dosage on total iron contents and iron recovery of direct reducing iron

由图1可知,随着焦炭占比的增大,直接还原铁全铁含量先升高后降低,铁回收率逐渐升高。这是因为焦炭用量不足时,铁矿物没有完全反应,导致全铁含量偏低;焦炭过量时,球团内部的孔隙率降低,不利于还原性气氛流动,使得内部反应速率降低,同时过量的碳会促使渗碳反应的加剧,从而影响直接还原铁的全铁含量。综合考虑,确定焦炭的适宜用量为20%,此时,直接还原铁全铁含量为91.98%、铁回收率为90.07%。

2.2 还原温度试验

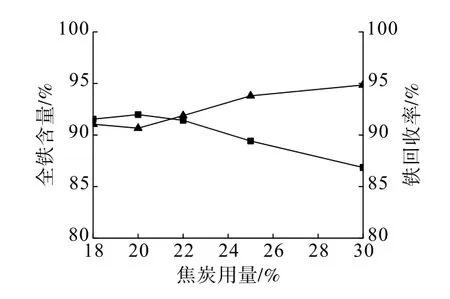

在焦炭用量为20%、还原时间为1 h、糊精添加量为1%、磨矿细度为-0.074 mm占80%、磁场强度为80 kA/m的条件下进行还原温度试验,结果见图2。

图2 还原温度对直接还原铁全铁含量和铁回收率的影响Fig.2 Effect of reduction temperature on total iron contents and iron recovery of direct reducing iron

由图2可知,随着还原温度的升高,直接还原铁全铁含量及铁回收率均先上升后降低。当还原温度为1 050 ℃时,直接还原铁的全铁含量为88.46%、铁回收率仅有74.36%;进一步提高还原温度,布多尔反应加剧,球团内部还原气氛浓度升高,铁单质形成速率加快,全铁含量持续升高,还原温度为1 150 ℃时达到最高。随后全铁含量逐渐下降,这是因为反应过程中生成的部分FeO和铁精矿中的SiO2发生反应,生成低熔点的铁橄榄石Fe2SiO4,阻碍了还原反应的进一步进行,致使反应不彻底。对直接还原的研究目前主要有2个观点:一种是铁氧化物与碳接触直接发生还原反应;另一种是反应过程中生成的还原性气氛与铁氧化物间接发生还原反应[16-19]。氧化亚铁还原成金属铁为强吸热反应,在温度较低时,二者反应速度很慢甚至不发生反应,随着温度的不断升高,逐渐有利于2个反应的进行。因此,确定适宜的还原温度为1 150 ℃,此时,直接还原铁全铁含量为92.67%、铁回收率为95.74%。

2.3 还原时间试验

在焦炭用量为20%、还原温度为1 150 ℃、糊精添加量为1%、磨矿细度为-0.074 mm占80%、磁场强度为80 kA/m的条件下进行还原时间试验,结果见图3。

图3 还原时间对直接还原铁全铁含量和铁回收率的影响Fig.3 Effect of reduction time on total iron contents and iron recovery of direct reducing iron

由图3可知,随着还原时间的增加,铁氧化物的直接还原程度不断加深,全铁含量升高后略微下降,最后趋于平缓,达到一个相对平衡的状态。在本试验中,球团中固体碳和磁铁精矿内部接触非常紧密,还原反应过程主要是从Fe3O4还原生成FeO,FeO进一步还原生成Fe。当还原时间较短时,直接还原铁产品全铁含量较低,说明铁氧化物反应不彻底,随着还原时间的增加,直接还原铁全铁含量升高后下降最后平稳,证明铁氧化物还原反应趋于彻底。同时,反应过程中也伴随着固定碳的气化,而固体碳气化和氧化亚铁还原成金属铁2个步骤为速率控制步骤[20],生成的还原性气氛会加快铁氧化物的还原反应速率,在还原时间达到1 h时,固体碳气化和铁氧化物的还原趋于完全。因此,确定适宜的还原时间为1 h,此时直接还原铁的全铁含量为92.67%、铁回收率为95.74%。

2.4 磨矿细度试验

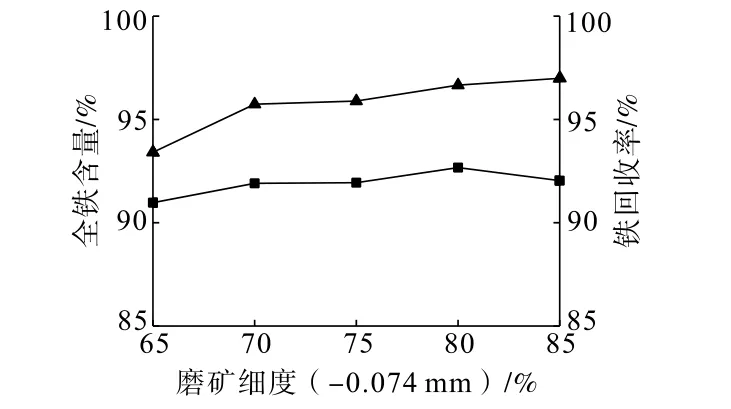

在焦炭用量为20%、还原温度为1 150 ℃、还原时间为1 h、糊精添加量为1%、磁场强度为80 kA/m的条件下进行磨矿细度试验,结果见图4。

图4 磨矿细度对直接还原铁全铁含量和铁回收率的影响Fig.4 Effect of grinding fineness on total iron contents and iron recovery of direct reducing iron

由图4可知,随着磨矿细度的增加,直接还原铁产品粒度逐渐变细,全铁含量逐渐上升后略微下降,铁回收率逐渐上升。直接还原铁粒度较粗时,解离程度小,铁单质中仍包裹部分杂质,导致全铁含量较低。而提高磨矿细度,直接还原铁粒度越来越细,在解离到一定程度时,由于金属的延展性,解离的铁单质又重新夹杂部分杂质挤压在一起,导致全铁含量变低。因此,确定适宜的磨矿细度为-0.074 mm占80%,此时直接还原铁的全铁含量为92.67%,铁回收率为95.74%。

2.5 磁场强度试验

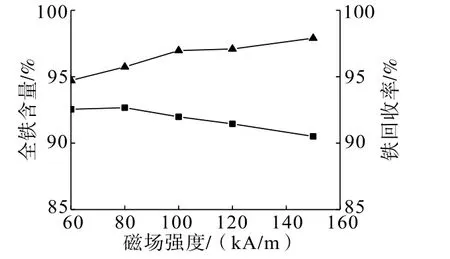

在焦炭用量为20%、还原温度为1 150 ℃、还原时间为1 h、糊精添加量为1%、磨矿细度为-0.074 mm占80%的条件下进行磁场强度试验,结果见图5。

图5 磁场强度对直接还原铁全铁含量和铁回收率的影响Fig.5 Effect of magnetic field intensity on total iron contents and iron recovery of direct reducing iron

由图5可知,随着磁场强度的提高,直接还原铁产品全铁含量呈现先上升后下降的趋势,铁回收率逐渐上升。在磁场强度为80 kA/m的条件下,全铁含量达到最高点92.67%。磁场强度较弱时,由于破碎后的铁单质粒度较小,一部分未夹杂其他杂质的细小铁单质颗粒未被完全收集;随着磁场强度的提高,这部分粒度较小、纯度较高的铁单质被磁力所收集;继续增大磁场强度,磁选过程中夹杂部分杂质的情况也越来越明显,产率相应也变大,铁回收率升高。综合考虑,确定适宜的磁场强度为80 kA/m。

2.6 碳酸钠用量试验

在焦炭用量为20%、还原温度为1 150 ℃、还原时间为1 h、糊精添加量为1%、磨矿细度为-0.074 mm占80%、磁场强度为80 kA/m的条件下进行碳酸钠用量试验,结果见图6。

图6 碳酸钠用量对直接还原铁全铁含量和铁回收率的影响Fig.6 Effect of sodium carbonate dosage on total iron contents and iron recovery of direct reducing iron

由图6可知,随着碳酸钠用量的增加,直接还原铁产品全铁含量先升高后趋于平稳,铁回收率也升高后趋于平稳,均保持在90%以上。当添加了1.6%的碳酸钠后,全铁含量最高提升至93.55%,提高了直接还原铁的全铁含量接近一个百分点,说明碳酸钠在提供碱性环境,抑制铁橄榄石的生成和促进直接还原反应有很好的作用。综合考虑,确定碳酸钠适宜的添加量为1.6%,此时,全铁含量为93.55%、铁回收率为94.20%。

2.7 直接还原铁性能表征

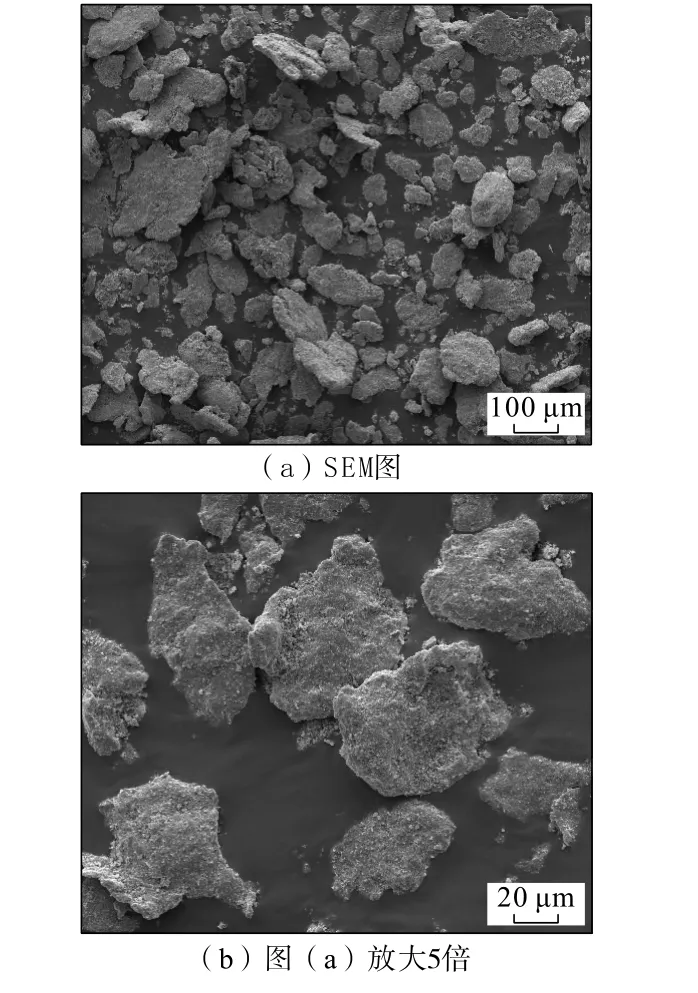

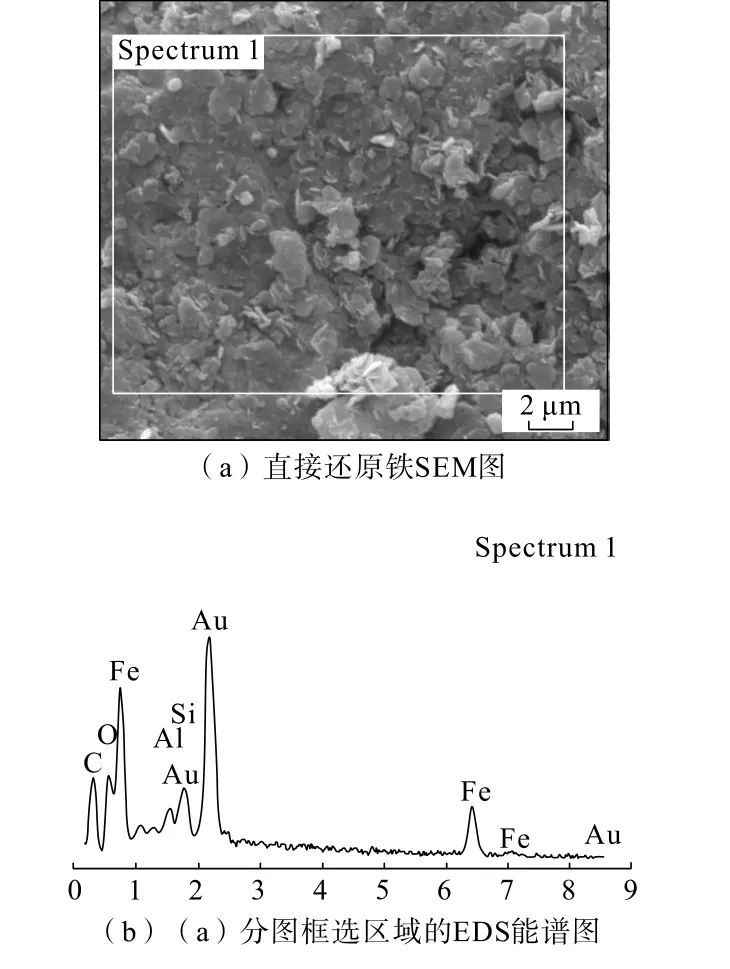

对最佳试验条件下得到的直接还原铁进行性能表征,图7为扫描电子显微镜下直接还原铁的SEM图,图8为直接还原铁SEM-EDS能谱图。

由图7可知,直接还原铁产品大部分呈现边缘较清晰的片状和饼状,主要是由于金属的延展性,铁单质在破碎中挤压造成的,同时证明铁颗粒生长较好,晶粒较大。

图7 直接还原铁SEM图Fig.7 SEM images of direct reduction iron

由图8可知,右侧仅呈现金属铁衍射峰,证明金属铁单质含量较高。左侧金属铁衍射峰较高,但同时存在碳元素的衍射峰。结合试验过程分析原因为:① 球团破碎时铁单质挤压夹进部分碳;② 还原过程中发生渗碳反应。由于还原铁的活性很高,能促进吸附CO发生分解,析出的C被铁所吸收,从而生成Fe3C[21-22]。同时,能谱分析图中检测到硅元素的存在,说明存在微量的硅氧化物以及铁橄榄石,两者的存在均会影响直接还原铁中全铁含量的进一步提升,对此还需进一步的研究。

图8 直接还原铁SEM-EDS能谱图Fig.8 SEM-EDS of direct reduction iron

3 结 论

(1)以全铁含量为64.71%、低S含量的某磁铁精矿为原料,在焦炭用量为20%、还原温度为1 150℃、还原时间为1 h、糊精添加量为1%、磨矿细度为-0.074 mm占80%、磁场强度为80 kA/m的条件下,得到了全铁含量为92.67%的直接还原铁产品,铁回收率为95.74%。

(2)采用内配碳形式制备含碳球团,使得还原剂和磁铁精矿紧密接触加快还原反应进行。同时,碳气化后球团内部孔隙率增大,有利于还原性气体流动,进一步提高了反应速率。

(3)内配1.6%碳酸钠后,直接还原铁产品的全铁含量提升近一个百分点,达到93.55%,铁回收率降至94.20%,证明碳酸钠提供的碱性环境可有效抑制铁橄榄石的生成,并促进直接还原反应。

(4)直接还原铁产品晶粒较大,金属铁衍射峰明显,全铁含量达到93.55%,可作为电炉炼钢中替代废钢的优质原料。