基于品位控制模型的露天铀矿爆破流程优化

蔡兴琪 董文明 谭期仁 喻 智 毕 林

(1.中广核铀业发展有限公司,北京 100029;2.长沙迪迈数码科技股份有限公司,湖南 长沙 410083;3.中南大学资源与安全工程学院,湖南 长沙 410083)

爆破作业是露天矿山开采的重要环节,能直接影响采矿作业效率和质量。高质量的爆破设计可以有效指导采矿作业,控制大块率,减少废石混入和矿石损失,从而减少矿石的贫化和损失,提高采矿生产质量。爆破设计考虑的主要因素有地质模型、爆区形状、规模、地形特点、矿岩分布种类、台阶高度、地下水分布状况等[1]。目前,大多数露天矿山都依据勘探时期建立的地质资源模型指导矿山各类计划和设计,如计算矿山开采境界内的可采储量,确定各期次内工程位置的矿量,在确定的开采境界内划分若干分区,进行分期分区开采的工艺设计[2-3]。但是,地质资源模型精度较低,会给实际生产带来一定的资源风险[4],在使用其指导生产的过程中,发现矿山的实际产量低于早年设计产能的70%[5]。紫金山露天金矿原采剥方法是由矿体下盘往上盘推进的纵向采剥及由矿体北西端往南东端推进的横向采剥。实际开采显示,按照该设计进行作业明显存在采矿损失、贫化率大等问题。为解决该问题,通过对炮孔岩粉进行取样分析,按工业指标进行二次圈定矿体,并在爆破后的岩矿爆堆中,现场标定二次圈定的矿岩界线并绘制了爆堆矿石分布草图以指导出矿[6]。江西德兴铜矿相关开采实践表明,即使勘探程度较高的A2级和B级储量仍难于指导生产,甚至后期将勘探网度加密为50 m×50 m,也难于控制矿体边界。经过探索,该矿利用生产炮孔岩粉取样资料进行了矿体边界二次圈定,用以控制采矿铲装过程中的贫化和损失[7]。江西城门山铜矿也通过对爆破孔进行岩粉取样化验,根据炮孔的品位信息并结合现场作业方式和推进方向,对爆堆品位进行分级、分块,从而优化了配矿方案,提升了经济效益[8]。早在20世纪80年代,美国梅斯基特金矿为提高储量评价和矿山计划能力,通过自研程序,对炮孔数据进行克里格估值,实现对每个采选单元的平均品位进行评估,以确定最佳的矿石、废石边界轮廓[9]。受限于当时计算机技术的发展水平,其自研程序相对落后。随着计算机技术的发展,内蒙古乌山铜钼矿基于日常生产的实际情况,建立了地质资源模型、品位控制模型和矿块品位模型,为采剥计划、采矿设计和配矿等业务提供了准确的地质基础数据,并取得很好的实践效果[10]。以此为基础,该矿还建立了自动化配矿平台以代替人工配矿,实现自动化、精细化配矿管理[11]。

随着爆破技术的不断成熟并广泛应用于露天矿山中,分离爆破技术已实现了矿岩边界显著深凹沟槽分离、爆破矿石中部堆聚的良好效果,进而使得矿石贫化率显著降低[12]。因此,进行露天开采设计以及各期次各分区的爆破设计时,所采用的模型精度尤为重要。现阶段,地质资源模型的精度往往达不到实际生产控制的要求。为了更好地控制矿、废石边界,湖山铀矿利用铀的放射性特性,应用放射性测井得到炮孔的铀矿品位,并采用高密度的品位数据,创建了单个爆区的品位控制模型。本研究依据高精度的品位控制模型开展矿岩分离爆破试验及流程优化研究,通过改变爆破装药量、装药结构以及连线方式等手段[13-14],在爆区内矿岩分界线处形成明显的爆破沟,使废石和矿石沿爆破沟两翼分别移动形成相互独立的爆堆[15-16],以期降低采矿贫化和损失。

1 湖山铀矿爆破设计概况

1.1 地质概况

湖山铀矿位于非洲纳米比亚西部的纳米布沙漠地区,矿床产于非洲西南地盾内的达马拉造山带中,地表被第四系松散沉积物覆盖,第四系下覆地层主要有罗辛组(Rossing)、邱斯组(Chuos)和卡里比布组(Karibib),岩性以片岩、大理岩、石英岩和混杂沉积物为主,局部分布哈恩组(Khan)、奎斯布组(Kuiseb),岩性多为片麻岩和片岩。该矿主要矿化类型为白岗岩型铀矿化,主要发育于罗辛组的白岗岩中,白岗岩呈白色—淡粉红色,中粗粒结构,可见硅化和赤铁矿化。围岩主要为钙质硅酸盐岩和以变质砂岩、大理岩和片岩为主的浅变质岩。

受新元古代晚期达马拉造山事件及中新生代构造—岩浆事件的影响[17-18],矿区呈现强烈的褶皱与断裂活动,导致地质构造非常复杂,矿区岩浆活动、成矿作用和铀矿带分布均受构造控制。多期次的构造活动使得矿体多为中—薄状,分支复合复杂,矿石相对比较分散[19-20]。

1.2 爆破设计现状

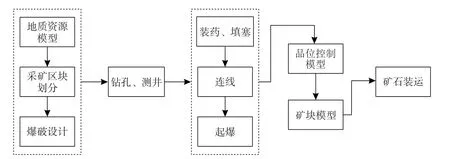

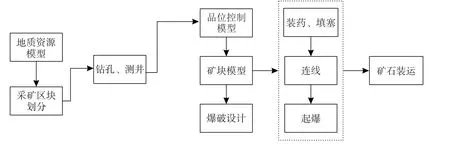

目前湖山铀矿探明储量15.6万t U3O8,采用露天开采方式,设计年剥离量1.2 亿t,其中矿石量1 500 万t,年产量6 500 t U3O8。与爆破相关的作业流程为:利用地质资源模型设计采矿区块和炮孔,完成钻孔作业后,采用放射性测井装置对每个炮孔进行测井以获取品位信息并建立品位控制模型,随后人工划定矿块模型。在测井工作完成后到品位控制模型完成前,爆破工程师进行装药、填塞、连线和起爆工作,最终依据矿块模型进行铲装和矿石运输作业。详细流程如图1所示。

图1 湖山铀矿采矿爆破作业流程Fig.1 Blasting operation process of the mining of Husab Uranium Mine

1.3 存在的问题

(1)地质资源模型的精度难以支撑爆破设计。现阶段爆破设计的主要依据是该爆区的地质资源模型,受限于地质资源模型的精度相对较低,其难以准确反映复杂矿体的实际边界,从而导致矿床实际的矿、废石边界往往与地质资源模型所显示的边界存在较大差异,利用地质资源模型进行开采设计,难以从整体上获得合适的爆破设计方案。

(2)爆破设计的工程目的性不强。现阶段湖山铀矿的爆破作业中,爆破工程师制定的装药、连线设计只局限于破碎岩石,并没有考虑其他工程目的(如矿、废石分离爆破),且爆破时常达不到预期效果,导致采矿生产上的高贫化率和损失率。实际开采时也只是简单按照矿块模型的设计内容,利用彩色胶带物理区分各矿块区域,导致在实际开采时难以准确控制开采边界,进一步加大了贫化率和损失率。

(3)采矿爆破流程不合理。目前爆区的装药、连线设计以及爆破施工作业时间在测井之后并经常在品位控制模型构建完成之前,设计依据是该爆区的地质资源模型。品位控制模型是根据一个爆区内炮孔的测井数据而建立的最接近于实际品位分布的模型,能够较准确地反映矿、废石分界线。若利用该模型进行爆破设计,并结合流程上的优化,考虑在品位控制模型完成后开展炮孔装药、连线设计工作,不仅可以解决模型精度不足而造成的矿、废石边界差异问题,再结合合理的爆破设计优化,还可有效指导矿山开采作业,降低贫化和损失。

2 品位控制模型

开采品位控制问题是采矿生产中采矿质量和成本控制的关键一环。地质资源模型作为比例尺相对较小的模型,对实际生产中小范围的单个爆区的品位指示相对粗放,难以满足精确配矿的需求。尤其是在地质构造和矿体产状相对复杂的矿床中,以此作为实际生产品位管控的依据效果更差。因此,需要建立针对单个爆区的品位控制模型。

2.1 品位控制模型建模流程

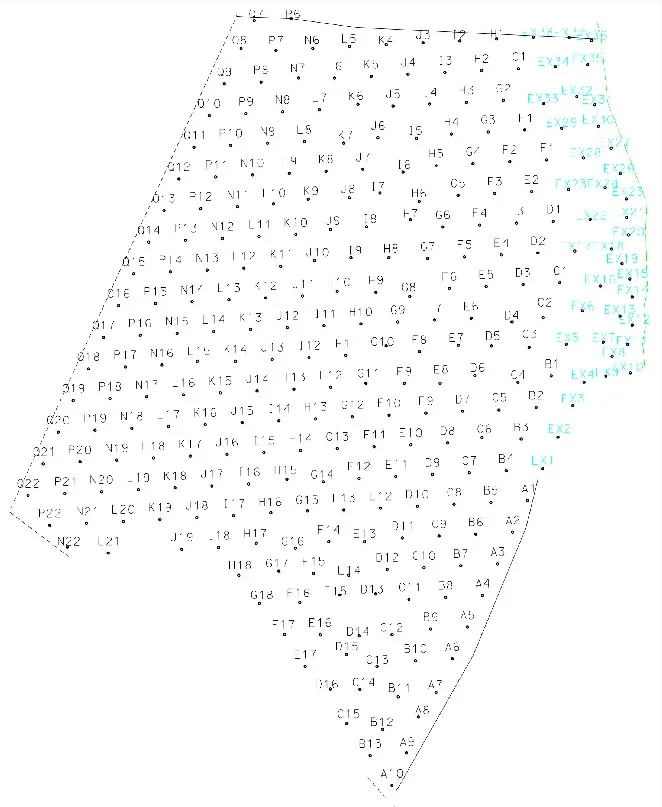

将开采台阶划分成若干独立的爆区,在单个爆区完成穿孔作业,并对每个炮孔进行测井以获取品位信息,据此对每个爆区进行品位控制模型创建。本研究基于Datamine三维建模软件构建湖山铀矿的品位控制模型,步骤详细叙述如下。

(1)利用放射性测井数据创建炮孔数据库。首先将测井结果转化成铀当量品位值,作为铀元素品位估值的输入数据。在进行炮孔数据库创建时,依据数据库的格式要求,至少创建孔口数据表、测斜数据表和品位数据表;然后将以上3张表格在软件中进行合并,最终生成该爆区的炮孔数据库。

(2)特高品位处理。某些钻孔某一段测井品位高出一般品位很多倍时被称为特高品位,是由于矿化的局部富集所致。特高品位的存在会使平均品位估值剧烈增高,对品位控制模型影响较大,故需按照《铀矿地质勘查规范》(DZ/T 0199—2015)或相关行业标准对特高品位数据进行处理。

(3)样品等长度组合。地质统计学的估值方法需要每个样品代表的权重相等,所以样品的长度应该保持一致。湖山铀矿采用放射性测井数据,钻孔当量品位值可达到0.25 m/个,进行品位估值前,一般将样品等长度组合为1 m/个。

(4)创建空值模型。品位控制模型的估值范围是整个爆区,故将整个爆区范围作为块模型范围,并按照一定的单元块尺寸,将爆区划分为一定尺寸的单元块组成的空值模型。湖山铀矿采用的单元块尺寸一般为3.125 m×3.125 m×1.500 m(长×宽×高)。

(5)品位估值。品位估值是利用插值法将炮孔数据库中的品位值填充至空值模型中的过程。最常用的方法为普通克里格法和最近距离幂次反比法[21]。湖山铀矿开采台阶高度为7.5 m,在估值结束后,需将模型在Z轴方向组合成7.5 m高度的品位控制模型。

(6)估算结果可靠性验证。为验证模型估值结果的可靠性,可以采用剖面视觉检查、全局检验、原始品位和估值品位数据对比、不同方法的估值结果对比等多种方式进行。

2.2 品位控制模型构建

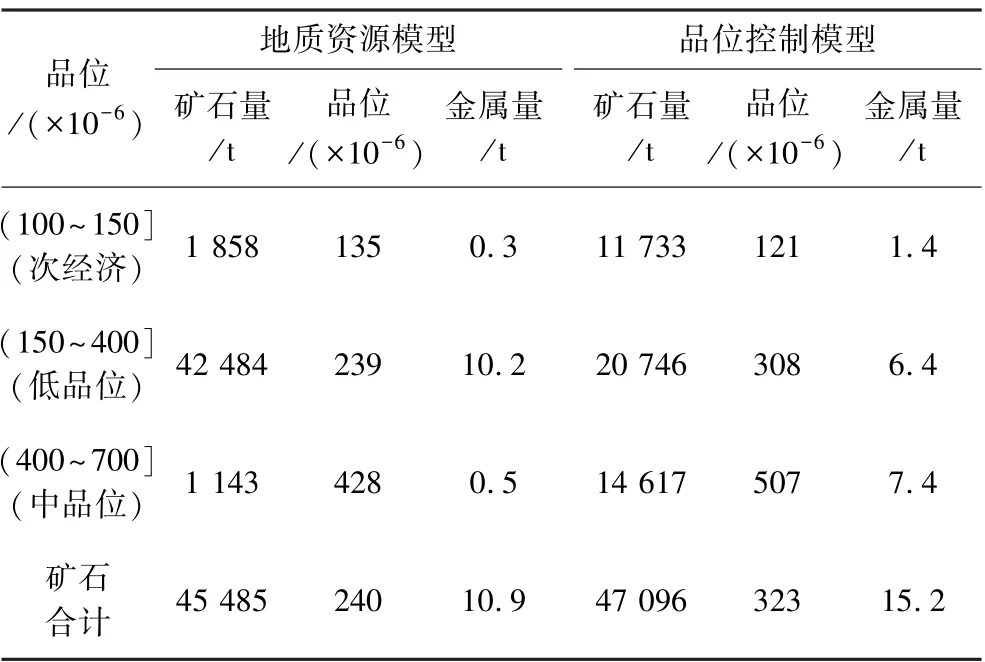

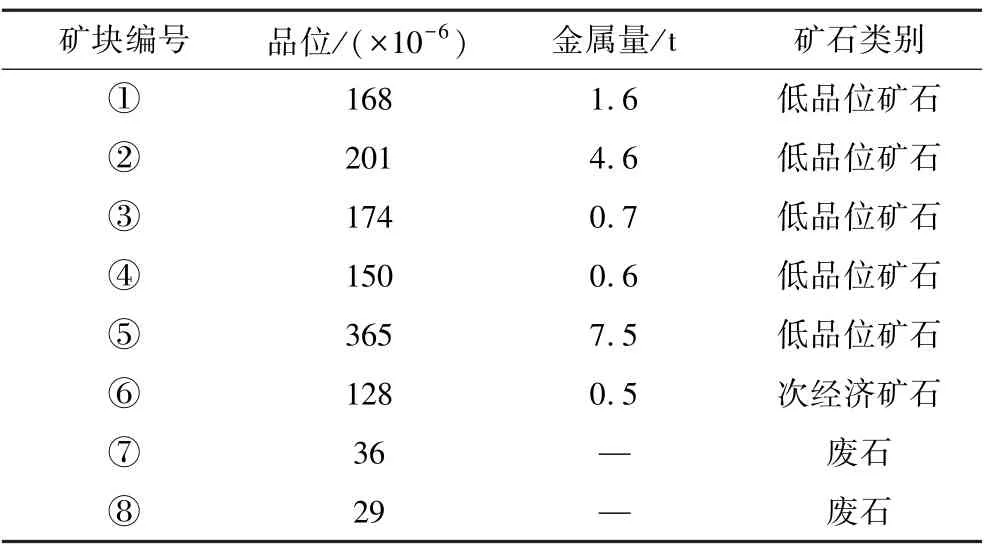

以1B13D022爆区为例,按照上述建模流程创建该爆区的品位控制模型,结果如图2(a)所示,同时将该爆区对应的地质资源模型提取出来,如图2(b)所示,两者的矿石量、品位和金属量统计结果见表1。

表1 1B13D022爆区模型数据Table 1 Data of the models of 1B13D022 blasting area

2.3 模型对比分析

地质资源模型的勘探钻孔网度为(25 ~ 50) m×50 m,从空间展布上能反映整个矿体的基本形态、矿石分布特征等信息。但是受限于品位数据密度,对于矿体的局部特征,尤其是细化到单个爆区,地质资源模型的精度就存在一定的问题。品位控制模型是基于(6 ~8) m×(6~8) m炮孔网度的品位数据创建,数据精度高,使品位控制模型能够在单个爆区的范围内更为准确地反映矿、废石的分布,所刻画的矿体展布特征也比地质资源模型显示的更接近矿体的实际形态。

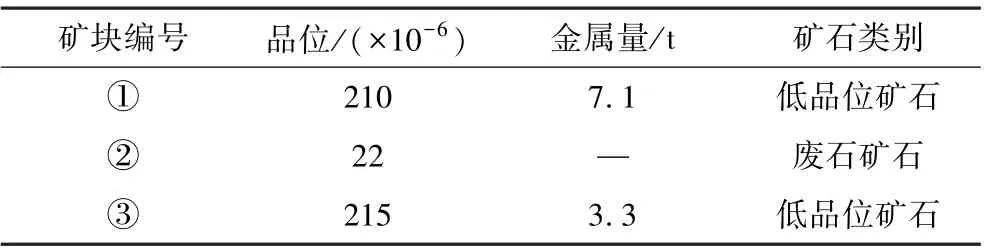

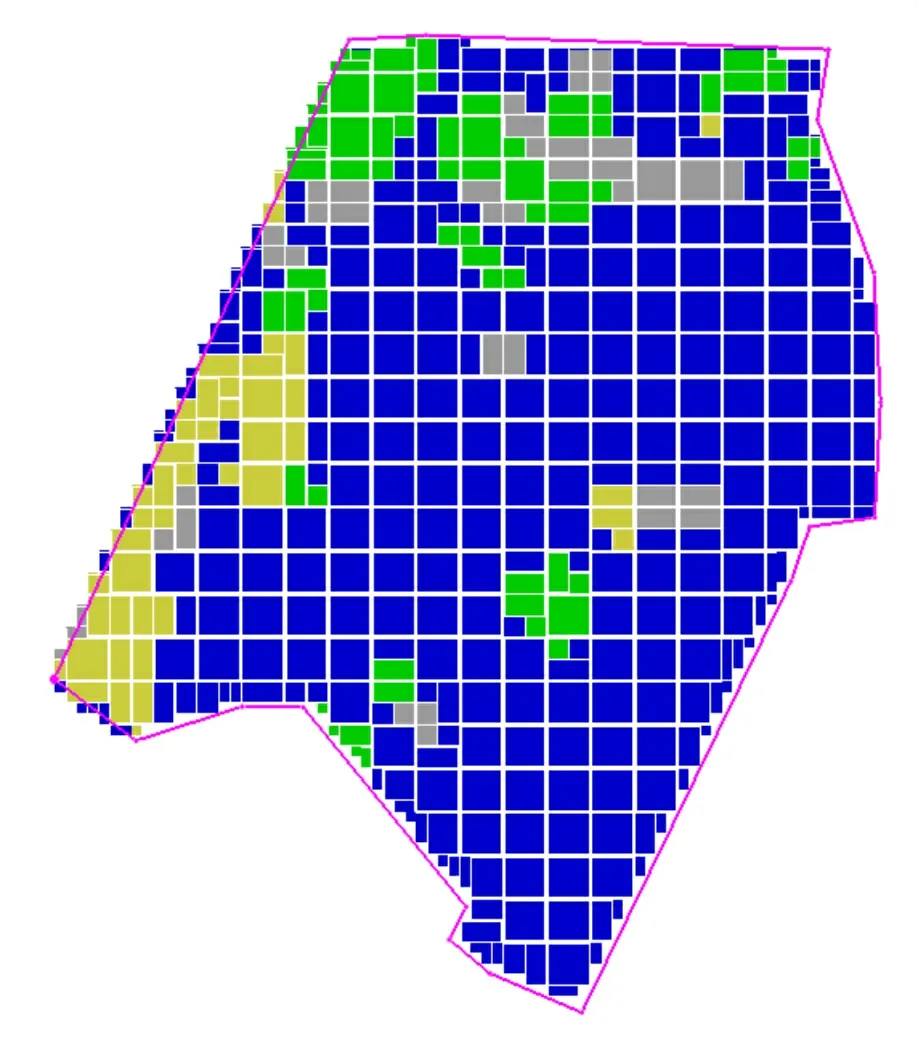

以1B13D022爆区为例,地质资源模型显示该区以低品位矿石为主,集中分布在爆区北部和西南角。据此进行采矿设计,采矿区块划分和矿量统计结果分别见图3和表2。

图3 1B13D022爆区基于地质资源模型划分的矿块模型Fig.3 Ore block division based on geological resource model of 1B13D022 blasting area

表2 1B13D022爆区基于地质资源模型的采矿设计矿量Table 2 Mining designing ores quantity based on the geological resource model of 1B13D022 blasting area

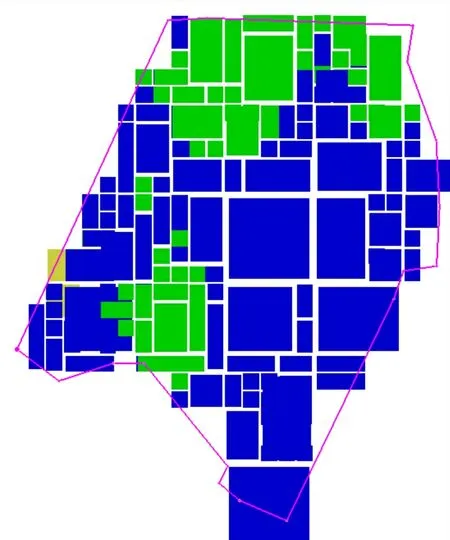

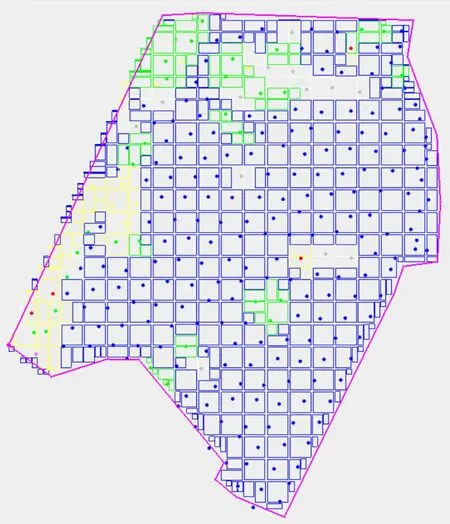

但是品位控制模型却显示,北部的矿体并未如地质资源模型所显示的那么连续,其中还是有一定量的废石掺杂其中。而西部和西南部有中品位矿石分布,这也与地质资源模型预测结果有一定的偏差。在实际开采作业中,需要将矿石和废石分别开采,否则会造成较高的采矿损失和贫化。依据品位控制模型设计的矿块模型和矿量分别如图4和表3所示,若以此进行采矿生产,则可有效降低生产中的损失和贫化。

表3 1B13D022爆区基于品位控制模型的采矿设计矿量Table 3 Mining designing ores quantity based on geological resource model of 1B13D022 blasting area

图4 1B13D022爆区基于品位控制模型划分的矿块模型Fig.4 Ore block division based on grade control model of 1B13D022 blasting area

3 基于品位控制模型的矿岩分离爆破试验

湖山铀矿矿体分布较为分散,爆区的矿、废石混杂情况较为普遍,难以从低精度的地质资源模型中获得准确的矿、废石分界线。同时,湖山铀矿采矿台阶高7.5 m,炮孔孔径主要为251 mm和165 mm两种类型,设计爆区的基本原则为一次爆破量需满足一周铲装作业量,即单个矿石爆区的破岩量需满足40 万t的要求。在此情况下,爆破工程师在制定装药连线设计时也只能局限于破碎岩石的工程目的,无法针对性开展以降低开采贫化率和损失率为目的的相关工作,只能忽视爆破过程中岩石移动对矿石贫化、损失的影响。品位控制模型相较于地质资源模型可以提供更为清晰、准确的爆区内矿、废石分界线,采矿工程师具备了通过合理设计炮孔连线方式、爆区起爆网路来控制爆破过程中岩石移动方向的可能性[22],进而实现矿废分界线两侧岩块的差异化抛掷和堆积,避免矿石岩块与废石岩块的过度混杂。同时,矿废分界线两侧岩块的差异化抛掷可以在爆区原矿废分界线处形成明显的爆堆形态差异,为采矿技术人员识别矿石和废石提供了明显的视觉基础信息,实现有效控制矿石贫化损失的工程目的[23]。

3.1 矿岩分离爆破设计

基于本研究构建的湖山铀矿1B13D022爆区品位控制模型,在综合考虑矿石品位和矿山经济效益的前提下,在爆区内划定了一条直线型的矿废分界线(图5)。矿废分界线西侧为划定的矿石区域,东侧为废石区域。考虑到爆破过程中的岩石移动方向与爆破网路等时线近乎垂直的特性[24-26],设计了1B13D022爆区起爆网路,如图6所示。爆区起爆网路与起爆点间通过导爆索连接,爆区内孔间导爆管雷管延期时间为42 ms,排间导爆管雷管延期时间为65 ms。在此设计下,爆区两侧炮孔先行起爆,其后朝矿岩分界线传爆,矿岩分界线所在位置的炮孔最后起爆。由此,矿岩分界线两侧岩块将朝着不同的方向抛掷,实现矿石岩块和废石岩块的差异化堆积,减少相互混杂。除了起爆网路外,本次露天台阶爆破参数与湖山铀矿常规爆破参数保持一致,即:炮孔直径251 mm、排距6 m、孔距6.5 m、台阶高度7.5 m、超深1.5 m、堵塞长度4 m。

图5 设计矿废分离界线位置Fig.5 Location the boundary between ores and waste rocks

图6 矿岩分离爆破设计Fig.6 Design of the separation blasting of ores and waste rocks

3.2 矿岩分离爆破试验结果

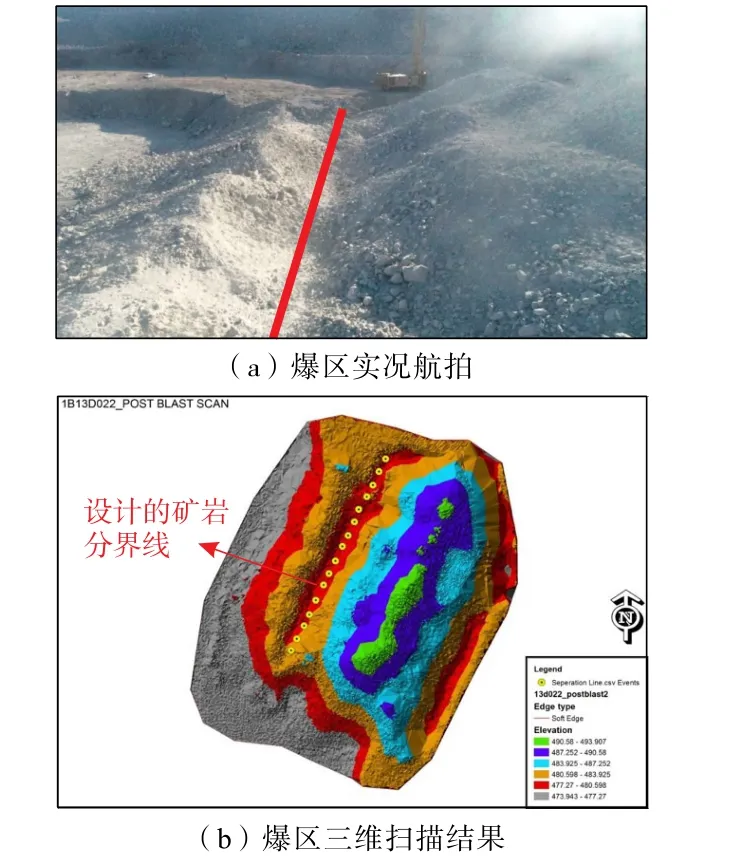

爆破作业完成后,通过无人机高空拍摄了爆堆的整体形态,如图7(a)所示。在爆堆中设计的矿岩分界线附近可见一条明显的深沟,其宽度和深度在爆区纵向上基本维持一致。为检测爆堆中出现的深沟与设计的矿岩分界线的吻合性,对爆堆进行了三维激光扫描,并与1B13D022爆区内炮孔的三维地理坐标进行了对比分析。如图7(b)所示,以黄色圆圈表示的设计矿岩分界上的炮孔与爆区三维激光扫描结果中的深沟位置吻合良好,表明矿岩分界线两侧的岩块有效实现了差异化抛掷和堆积。

图7 爆区实况及三维扫描结果Fig.7 Aerial view and 3D laser scanning results of the blasting muck pile

此外,本研究采用手持式能谱测量仪(RF232)对爆破前后进行放射性测量。结果显示:1B13D022爆区矿石在爆破前后均集中分布于设计的矿岩分界线西侧,表明采用基于品位控制模型的矿岩分离爆破设计开展露天深孔台阶爆破不会对爆区内矿石分布产生大幅度的影响,可有效地减少矿石岩块与废石岩块的混杂,进而达到降低矿石损失贫化的工程目的。

爆破作业完成后,采矿工程师制定了铲装计划,依据实际采矿数据计算了1B13D022爆区的采矿贫化率。计算结果表明:该爆区实际采矿贫化率为7%,明显低于矿山历史平均采矿贫化率15%。可见,采用由品位控制模型提供基础信息的矿岩分离爆破技术能有效降低矿石贫化,对于提高资源回收利用率、保证矿山经济效益具有重要意义。

4 基于品位控制模型的爆破流程优化

通过对爆区进行品位控制模型创建并以此作为爆破设计依据,可有效改善采矿贫化和损失,据此可对湖山铀矿原爆破流程进行优化。爆破相关设计可在获得该爆区的品位控制模型之后进行,若矿石、废石区域有较为明显的边界,可考虑将矿、废石进行分爆、分采。分离爆破后,在有明确物理界线的矿、废石分区的基础上,采矿技术人员可以快速对矿石进行识别,在提高铲装效率的同时,也能有效控制采矿贫化率和损失率。因此,为更好地控制采矿贫化和损失,提高采矿质量,基于品位控制模型,进行了相关爆破优化设计,优化后的爆破流程如图8所示。

图8 湖山铀矿优化后的爆破流程Fig.8 Optimized blasting process in Husab Uranium Mine

5 结 论

通过对湖山铀矿品位控制模型进行分析,并基于该模型进行了爆破设计及流程优化研究。得到如下结论:

(1)品位控制模型较地质资源模型更能反映矿、废石的真实分布情况,可以为爆破设计提供更加翔实的矿、废石分布信息,该模型提供的基础信息可为爆破设计提供可靠依据。

(2)基于品位控制模型进行爆破设计时,当矿石、废石区域有较为明显的边界,可通过调整炮孔装药量和装药结构、改变连线方式的手段,实现矿废分离爆破,且不引起矿、废石的混杂,有利于降低采矿贫化率和损失率。

(3)优化后的爆破流程有助于提升湖山铀矿采矿质量和效率,对于类似矿山爆破作业也有一定的借鉴价值。