全焊接板式换热器数值模拟及实验验证

余 超

(莱卡国际生物科技有限公司, 山西 平定 045200)

引言

换热器主要应用于石油化工、空调、航空航天等行业中,其主要是对热量传递的节能设备。全焊接板式换热器由于其传热效率较高、在实际热量传递过程中阻力较小及可靠性高等优势被广泛应用。对于全焊接板式换热器而言,其焊接板为波纹板式结构,该结构的波纹形式、波纹间距、波纹板的安装形式及角度等参数将直接决定设备的换热效果和换热过程中的流动阻力[1]。因此,对于全焊接板式换热器设计时,需要对上述参数进行合理设计才能够保证最终的使用性能。本文将基于计算机技术对全焊接板式换热器结构参数进行优化设计,并对最终设计所得的换热器性能进行模拟研究。

1 全焊接板式换热器概述

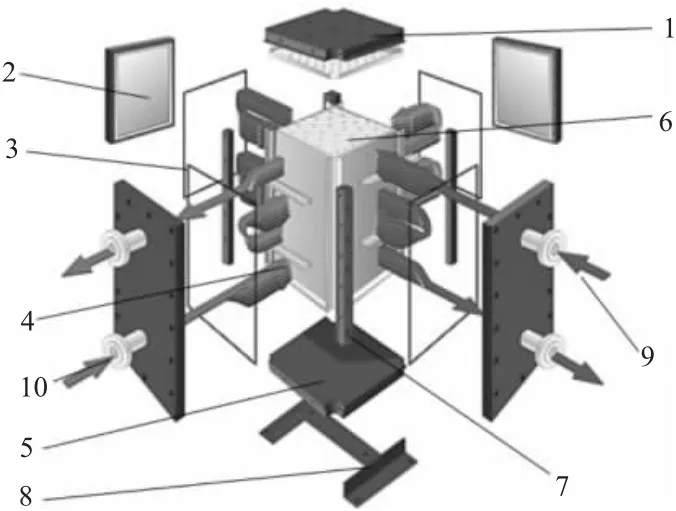

本文的研究对象为全焊接板式换热器,该型换热器在某种程度上解决了传统板式换热器的应用空白,具有较为优越的耐高温性、耐高压及耐腐蚀性能。从整体上讲,全焊接板式换热器的性能远超于传统板式换热器。全焊接板式换热器的结构如图1 所示。

图1 全焊接板式换热器结构示意图

全焊接板式换热器作为目前最为先进、节能效果优越的换热器之一,其主要的优势体现为如下几点:

1)全焊接板式换热器采用波纹结构,基于波纹结构可以保证换热介质在换热过程中呈现高度的湍流状态。因此,全焊接板式换热器的换热效率均优于其他普通板式换热器。

2)全焊接板式换热器的所有板均通过焊接方式固定,与传统采用密封圈的方式连接相比,全焊接板式换热器具有较好的耐高温和耐压能力。而且,该型换热器的应用温度范围较广,涵盖了200~900 ℃;其可应用环境的压力范围能涵盖真空环境到20 MPa的环境[2]。

3)全焊接板式的波纹板式结构可保证换热介质在换热通道中以高速的状态流动,而且在换热器壁面上的速度梯度较大。因此,全焊接板式换热器在实际应用中不容易结垢。

2 换热器波纹板参数的设计

从理论上讲,全焊接板式换热器波纹板的结构参数对其换热效率、流动阻力的影响较大,而且主要以换热板的波纹角度和波纹间距为主要影响因素[3]。因此,本节将通过数值模拟手段对不同波纹角度和波纹间距对应的性能进行对比,从而确定换热板的最佳波纹角度和波纹间距。

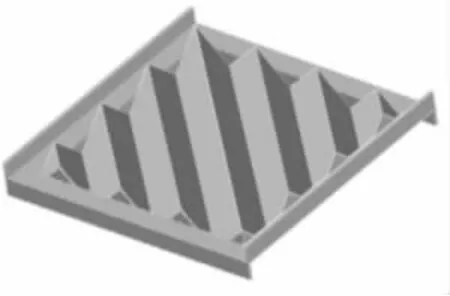

根据一般换热器波纹板的结构建立CAD 三维模型,而后将所建立的三维模型导入FLUENT 软件中进行数值模拟分析。基于CAD 软件所建立的换热器波纹板的三维模型结构[4]如下页图2 所示。

图2 全焊接板式换热器波纹板三维模型示意图

本文分别对波纹角度为30°、45°、60°、75°,波纹间距为10 mm、15 mm、20 mm 和25 mm 四种情况下的性能进行仿真分析。

2.1 波纹角度对换热器性能的影响

数值模拟条件如下:设定波纹板的外形尺寸为100 mm×100 mm,波纹板的厚度为0.5 mm,波纹间距为20 mm,波纹角度为30°、45°、60°、75°。对上述不同波纹角度对应的数值模拟模型进行网格划分后,对不同波纹角度对应的压力损失和换热效率进行对比研究。

研究得出,随着换热器波纹角度的增加,对应换气器内部的换热效率呈现先增大后减小的变化趋势;换热介质对应的流动阻力呈现先减小后增大的变化趋势。而且,当波纹角度为60°时,换热器内部换热介质的扰流现象最高,换热效率最高[5]。因此,通过数值模拟分析可知,当波纹角度为60°时,对应换热器换热效率最高,换热介质流动阻力最小。

2.2 波纹间距对换热器性能的影响

数值模拟条件如下:设定波纹板的外形尺寸为100 mm×100 mm,波纹板的厚度为0.5 mm,波纹角度为30°,波纹间距为10 mm、15 mm、20 mm 和25 mm。对上述不同波纹间距对应的数值模拟模型进行网格划分后,对不同波纹间距对应的压力损失和换热效率进行对比研究。

研究得出,在同一雷诺数下,随着波纹间距的增加,对应换热介质的流动阻力减小;随着波纹间距的增加,对应换热器的换热效率增加。因此,当波纹间距为25 mm 时,对应的流动阻力最小,换热效率最高。

综上,当全焊接式换热器波纹角度为60°、波纹间距为25 mm 时,对应换热器的换热效率最高,流动阻力最小。

3 换热器性能实验验证

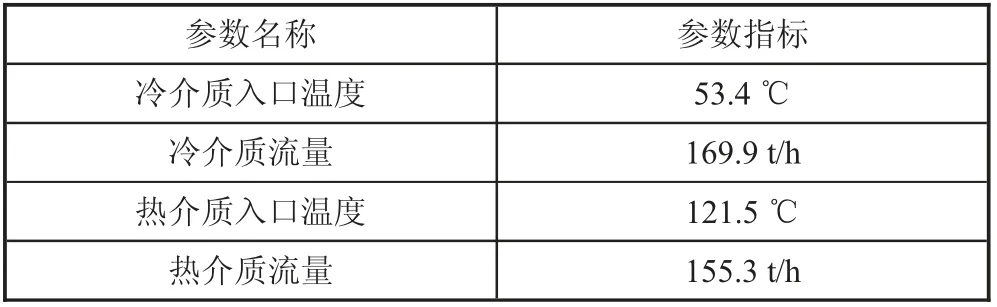

根据上述经过数值模拟分析优化确定的波纹角度和波纹间距为基础,其他尺寸采用常规波纹管的尺寸,生产一套全焊接板式换热器,并按照实际工况的工艺流程将其连接到生产环境中,对该设备的应用性能进行验证。在整个实验过程中,为保证整体运行的安全性,采用DCS 系统进行监控。所设计的换热器的工作参数如表1 所示。

表1 全焊接板式换热器工作参数

通过实践生产发现,冷介质经过换热器后,冷介质的温度从53.4 ℃增加为99.7 ℃;而热介质经过换热器后,热介质的温度从121.5 ℃降低为72.3 ℃。与设定值相对比可知,在整个换热过程中,冷介质、热介质的流量误差控制在3%以内;冷介质、热介质的入口温度误差控制在2%以内,其换热效率达到46.44%和40.49%。

4 结论

1)当波纹板波纹角度为60°、波纹间距为25 mm时,对应全焊接板式换热器的换热效率最高,换热介质流动阻力最小;

2)经实验验证可知,在整个换热过程中,冷热介质的流量误差控制在3%以内,冷介质、热介质的入口温度误差控制在2%以内,其换热效率达到46.44%和40.49%。