智能采煤工作面协同开采技术研究及应用

牟国礼,李 强

(山东能源枣庄矿业(集团)付村煤业有限公司,山东省济宁市,277605)

随着我国工业化与信息化融合的推进[1],煤矿智能化开采已成为我国煤炭工业的发展趋势,而煤炭资源赋存空间的透明化不仅可显著提高煤炭资源的安全高效开采水平,还进一步丰富与完善了煤矿智能化开采技术的内涵。智能化透明精准开采逐渐成为我国煤炭工业实现行业转型、产能调控、绿色开发的重要技术支撑。

王国法等[2-3]结合我国煤炭资源开采现状及智能化发展进程,明确了煤矿智能化开采的概念与内涵,对其关键理论、技术、装备进行了科学论述,并对煤矿智能开采的目标及发展路径进行了展望。在国家相关部门、高校科研院所、煤炭企业等共同努力下,煤矿智能化开采技术取得了一定的成就与进步[4],但仍存在煤岩智能识别困难[5-6]、液压支架难以自我调整与移架[7-8]、巷道掘进支护智能化程度较低[9-10]、复杂地质构造下难以智能开采[11-13]等问题,严重制约了煤矿智能化开采水平的提高,而“透明地球”被认为是解决上述问题的有效途径之一。

20世纪末,美国副总统戈尔[14]认为以计算机、多媒体与大规模存储技术为基础,以宽带网为纽带构建的多分辨率、多维度、多种类的数字化地球模型可为人类可持续发展与社会进步提供高质量的服务,并创造性地提出了“数字地球”的概念;1999年,澳大利亚学者卡尔(Carr)博士首次提出“玻璃地球(透明地球)”的概念,希望通过遥感或地球物理手段使得地表下1 km范围内变得“透明”[15];袁亮[16-19]首次提出煤炭精准开采科学构想,将“透明地球”理念引入智能开采实际工作中,认为透明地质是实现煤炭精准开采的重要基础,并对实现矿山透明地质条件的多种关键技术手段进行了详细的阐释与分析;卢新明等[20]论述了精准开采地质保障技术的内涵、科学难题及解决方案,推进了煤炭透明精准开采技术体系的发展与成熟。相关研究表明,“透明地球”的构建可为矿山开采、地下水资源保护、地下空间利用等奠定坚实基础。

但是,目前仍存在智能开采理念与工程实践结合不够密切、透明化与智能化开采协调度不高等问题。针对上述问题,本文以枣庄矿区付村煤矿为工程背景,采用基于三维精准地质模型的透明开采技术,结合现场工程阐释协同开采关键技术体系。

1 协同开采技术思路

在回采工作面三维精准地质模型的基础上,以智能监控系统为辅助手段,建立集采煤机精准控制与液压支架精准控制等技术为一体的多源异构数据共享、互馈平台;利用采煤机实际揭露信息、液压支架的姿态信息、采煤机运行学及动力学信息、带式输送机实际轮廓信息等实时动态优化工作面的三维模型,即结合工作面当前截割的顶底板曲线,规划形成下一刀截割顶底板曲线,再转换成采煤机前后滚筒在工作面每个位置的采高、卧底量,下发给采煤机控制系统,使采煤机按照预剖顶底板曲线进行自动割煤,结合刮板输送机自动调直技术,实现智能化透明精准开采,其技术路线如图1所示。

图1 智能化透明精准开采技术路线

基于三维精准地质模型的透明开采技术体系包含三维精准地质建模技术、采煤机精准控制技术与液压支架精准控制技术。其中,三维精准地质建模技术可对煤层及工作面区域的地质情况进行三维建模,经计算优化后由以太网传输至采煤机,为采煤机提供自动截割路径(后期采煤机自动截割过程中,上一次割煤路径又可由以太网反馈至三维模型,修正优化后指导下一次精准割煤,并重复这一过程直至工作面回采完毕);而采煤机精准控制技术包含感知与监控系统、控制与远程设计系统、自动截割系统、GMP地质模型接口系统,可以与液压支架精准控制技术等融合,从而实现煤炭资源的远程控制采出以及工作面无人化或少人化。

2 协同开采关键技术

2.1 三维地质建模技术

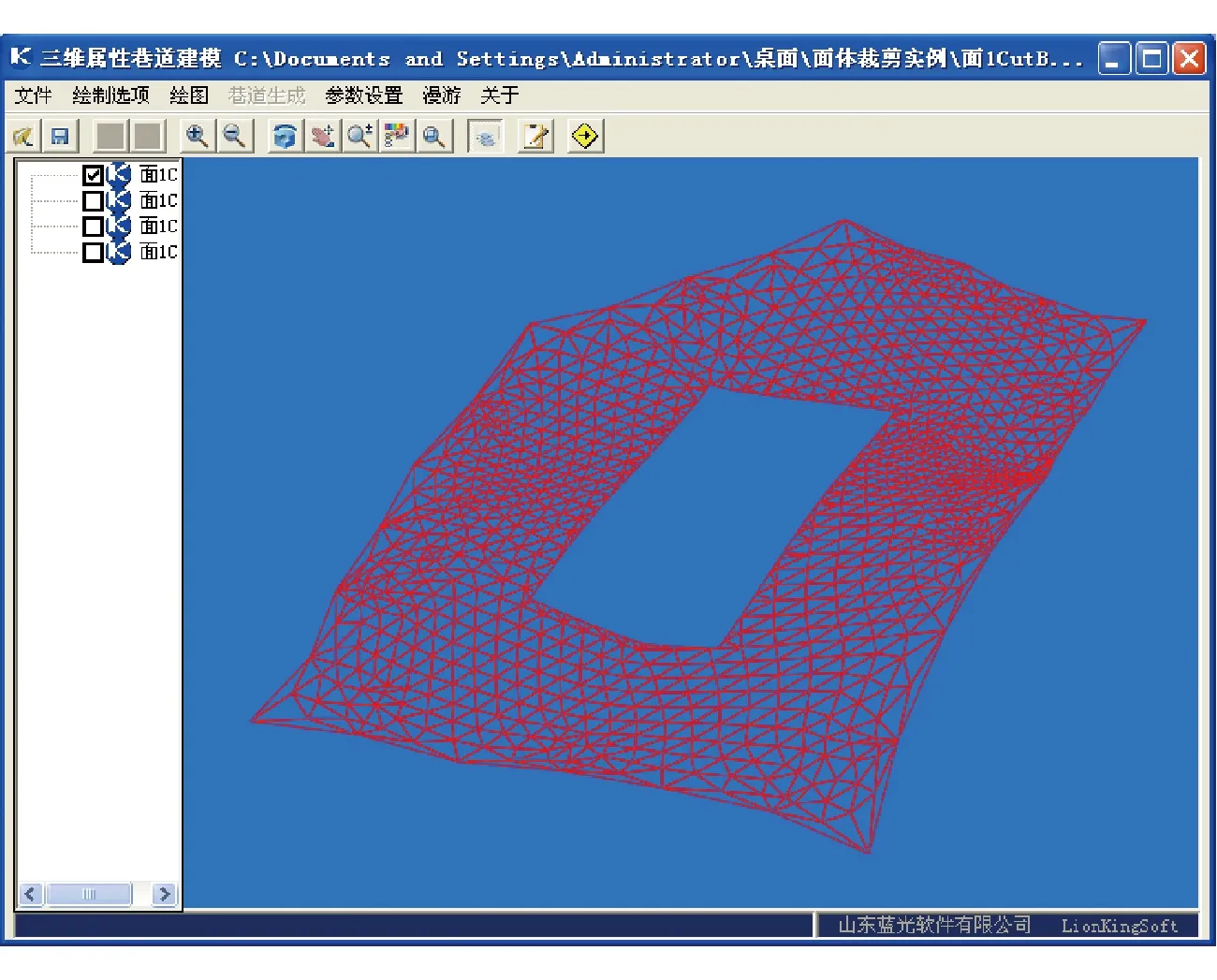

三维精准地质建模技术是煤炭资源智能化开采的基础,该技术基于钻探、物探、采掘工程等多源信息数据,由软件进行自动融合、三维建模和动态修正,可对工作面、巷道等区域进行精准预测,形成三维精准地质模型。三维精准地质建模技术如图2所示。

图2 三维精准地质建模技术路线

根据钻孔控制的煤层底板高程和煤厚数据,结合地震剖面的t0值和动力学参数,可以开展煤层底板标高与煤厚预测。没有钻孔和地震剖面点的地方,采用勘探数据生成的等高线作参考。综合这些信息之后,将可利用的数据输入底板高程数据库,通过底板高程库建立煤层精细模型,为设计、生产提供精确的地质信息。付村煤矿3上1006工作面精细建模过程如图3所示,采用交、并、差布尔运算系统,生成所需三维地质模型,进一步综合利用钻孔、巷道素描生成的三维模型与利用地测生产现场实测数据生成的三维模型,得到精准的三维地质模型;将数据通过以太网传输给采煤机生成自动截割的轨迹线,同时利用雷达探测技术获取现场地质数据,动态优化数据模型,形成更加精准的三维模型。

图3 工作面精细建模过程

2.2 采煤机精准控制技术

采煤机精准控制技术以天地科技上海分公司二代DSP电控系统采煤机为研究载体,融合煤岩识别技术、采煤机记忆截割技术,根据地测数据构建的煤层三维地理模型,通过煤岩识别技术动态修正工作面煤层三维地质模型,并在煤层三维地理模型的基础上设计采煤机截割路径,采煤机电控系统根据工作面总体设计的截割路径进行精准割煤。

2.2.1 采煤机感知与监测系统

采煤机需要与工作面液压支架、刮板输送机、转载机、带式输送机等综采设备进行智能化协同控制。采煤机感知与监测系统是采煤机的感官系统,负责采煤机所有运行状态的监测,并感知采煤机所处的周边环境状况;采集到的数据与控制指令由采煤机的神经系统机载网络负责传输。采煤机设备监控感知数据点的组成情况见表1。数据量的采集与监控为准确判定采煤机实时运行状态提供基本信息,也为后续采煤机精准控制提供可能。

表1 采煤机设备监控参数

2.2.2 采煤机控制与远程设计系统

采煤机远程控制主要由采煤机巷道监控站实现采煤机数据上传和上位智能化平台控制指令接收和精准控制执行。智能化工作面的远程控制是一个协同控制过程,需要将采煤机控制系统、液压支架电液控制系统、转载机控制系统、带式输送机控制系统、泵站控制系统等综采工作面子系统进行集中监控,通过智能化平台将各子系统进行融合,并配合工作面视频监视系统,从而实现工作面设备远程控制。

目前,采煤机巷道远程监控站与上位机智能化平台通讯主要采用Modbus TCP、Modbus RTU、OPC等,其中OPC是基于微软的OLE(现在的Active X)、COM (部件对象模型)和DCOM (分布式部件对象模型)技术,具体包括一整套接口、属性和方法的标准集,且OPC对应用系统环境要求比较严格,应用环境配置繁琐,使用不够灵活,目前在煤矿自动化监控系统中多用于数据监测,不用于设备控制。通常采煤机巷道远程监控站与第三方集控平台通讯采用基于以太网口的Modbus TCP通讯协议,或者基于RS485通讯接口Modbus RTU通讯协议。在实现采煤机巷道远程控制的过程中,采煤机巷道远程监控站作为Modbus从站,而工作面智能化平台作为Modbus主站,它们之间按照约定的通讯参数和数据格式进行通讯,实现采煤机割煤过程实时监视和精准控制。

2.2.3 采煤机自动截割系统

该系统主要由记忆学习、自动截割、自动中断、在线修改等4部分组成。采煤机自动截割系统流程如图4所示。

图4 自动截割流程

2.2.4 采煤机地质模型接口系统

采煤机实现自动截割需要提前修正三维地质模型并基于此开展后续工作。工作面智能化平台将采煤机记忆截割路线与地质雷达识别的煤岩层分界线实现“双线”融合,根据地测数据构建煤层三维地质模型;通过煤岩识别技术修正工作面煤层三维地质模型,并在煤层三维地质模型的基础上设计采煤机截割路径,最终实现智能化工作面采煤机无人化精准割煤。采煤机GMP地质模型接口系统如图5所示。

图5 采煤机GMP地质模型接口系统

2.3 液压支架控制技术

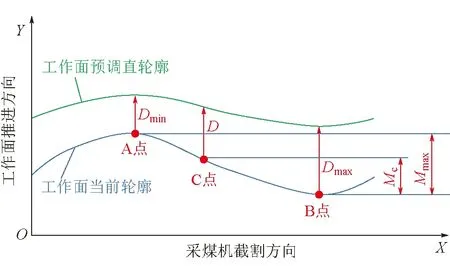

液压支架精准控制技术的核心为移架调直技术,其关键算法为计算移架目标值,即每台液压支架在自动调直过程中的拉架距离,计算时主要考虑2个参数:最大移架距离和最小移架距离。其中最大移架距离是指支架满量程移架时每个支架所允许的最大移架距离,一般等于采煤机滚筒的截深,对于已确定的工作面,该参数是固定不变的;最小移架距离是人为设定的一个参数,是指调直过程中每一个支架的最小移架距离,该参数的目的是保证工作面的正常推进,防止因为自动调直而严重影响产量。支架精准控制移架目标值示意如图6所示。

图6 支架精准控制移架目标值

图6中蓝色曲线为工作面当前轮廓曲线,绿色曲线为下一刀工作面预调直的目标轮廓曲线,Dmin为最小移架距离,Dmax为最大移架距离。工作面每台支架的移架目标值的计算过程如下所述。

(1)确定工作面轮廓最大偏差。最超前的A点和最滞后的B点之间的距离Mmax即为工作面轮廓最大偏差。

(2)确定A、B两点的移架修正量。移架修正量即支架在满量程移架基础上需要的修正值,该值是一个负数。由于B点为滞后点,所以需要满量程移架,因此B点的移架修正值最大;A点最靠前,因此移架距离最短,移架修正量最小,即为Dmin-Dmax。

(3)对于曲线上的任一点C的移架修正量Yc为:

(1)

(4)C点的移架目标值D为:

D=Dmax+Yc

(2)

3 实际应用效果分析

3.1 工作面概况

选取枣矿集团付村煤矿3上1006工作面为试验点,通过对工作面设备升级改造,实现三维精准地质模型下工作面智能化开采。3上1006工作面平均煤层厚度5.4 m,地质条件良好,比较适合综采自动化工作面的建设。工作面设备配置情况如表2所示,工作面配套如图7所示。

图7 工作面配套示意

表2 工作面设备配置情况

3.2 应用效果分析

付村煤矿3上1006工作面基于三维精准地质模型的透明开采技术研究已在现场应用,系统运行稳定,工作面采煤作业由原来的采煤机司机现场操作,变为系统自动规划顶底板截割曲线、自动调整采高进行割煤、人工地面远程辅助的开采模式,大大降低了工人劳动强度,有效提高了采煤作业安全性与生产效率,预计新增产值约5 600万元,取得了较好的经济效益及社会效益。基于三维精准地质模型的透明开采技术应用效果如图8所示。

4 结论

(1)基于三维精准地质模型的透明开采技术包含三维精准地质建模技术、采煤机精准控制技术与液压支架精准控制技术等,其中三维精准地质建模技术主要利用钻探、物探、测量、采掘等信息,构建工作面三维地质精准模型。

(2)采煤机精准控制技术包含感知与监控系统、控制与远程设计系统、自动截割系统、GMP地质模型接口系统,通过与液压支架精准控制技术等协同工作,可以实现工作面的无人化或少人化远程控制开采。

(3)智能采煤工作面协同开采技术实现了截割曲线自动规划、刮板输送机自动调直、采煤机自动割煤等智能化功能,降低了工人劳动强度,提高了采煤作业安全性与生产效率,取得了较高的技术经济及社会效益。