液压支架供液系统压力波动特性分析

郭凯宇,吴 娟,李宇琛,许 鹏

(1.太原理工大学 机械与运载工程学院,山西 太原 030024;2.山西省矿山流体控制工程实验室,山西 太原 030024; 3.矿山流体控制国家地方联合工程实验室,山西 太原 030024)

引言

当前,随着煤矿开采技术的发展和对煤矿安全的严格要求,综采向自动化、智能化综采方向发展,对液压支架高精度自动控制的需求越来越高[1]。对综采工作面提出了更高的要求,液压支架作为综采工作面关键的支护设备,也必须走向智能化方向[2]。液压支架在“三机”协调中扮演关键角色,其作用是按照一定规则顺序执行各种动作,紧随采煤机割煤并及时跟进移动,以保证工作面顶板支护并正常推进[3-5]。工作面综采装备的协同推进与精准控制是智慧矿山关键核心技术之一,要求支架群组中每台支架有序、适时、精准、协调地进行动作[6-7]。液压支架是用来控制采煤工作面矿山压力的结构物,能有效地为采煤设备和人员提供安全的工作空间[8]。对液压支架各执行机构实现快速、高精度的控制是采煤工作面装备智能化关键难题,不仅影响着井下生产效率,也对于井下安全保障具有重要的意义。液压支架是确保煤矿工作面安全正常生产的重要设备,在应对顶板来压方面发挥着关键作用[9]。供液系统是综采工作面液压支架的主要动力源,是液压支架能否及时准确执行给定动作的决定因素之一[10]。液压支架不同动作往往需液量差别较大[11],各个动作之间的转换,会造成压力突变[12]。卸荷阀频繁启闭,会使泵处于频繁卸载状态,系统压力频繁波动。

目前,液压支架供液系统的主要特点是流量大和压力高,供液系统中的压力脉动会带来较大噪声,压力冲击会影响液压阀的使用寿命和可靠性,从而影响液压系统的控制性能。因此,研究供液系统的压力波动特性对于实现实现综采工作面的智能化具有重要意义。

本研究以井下实际支架供液特征为出发点,通过理论分析、仿真预测、井下实测数据验证、实验验证等方法研究支架供液系统的压力波动特性及卸荷阀在液压支架供液系统中对于压力波动的影响特性。

1 支架供液系统仿真分析

根据卸荷阀原理图,在SimulationX中建立支架液压系统仿真模型,如图1所示。

图1a为液压支架供液系统的部分仿真模型。考虑到实际液压支架供液系统中存在泄漏,且相同的泄漏孔在不同压力下泄漏的流量也不相同,液压支架供液系统中采用由 3%~5%乳化油和95%~97%的水配制而成的合成液,其黏度小,泄漏影响较大,所以外接1个节流孔模拟持续泄漏,以实现卸荷阀持续动态工作模拟[13]。仿真模型采用1个恒流源代替乳化液泵作为动力源,以排除泵的性能对于供液系统中压力特性的影响。支架液压系统仿真模型包括3台液压支架,利用SimulationX中的二次开发软件进行封装,图1b仿真模型中液压支架封装模型的MBS模型,其中各执行机构的尺寸、结构和材质等具体参数依据ZY9600/15.5/55型液压支架设置,其部分参数见表1。

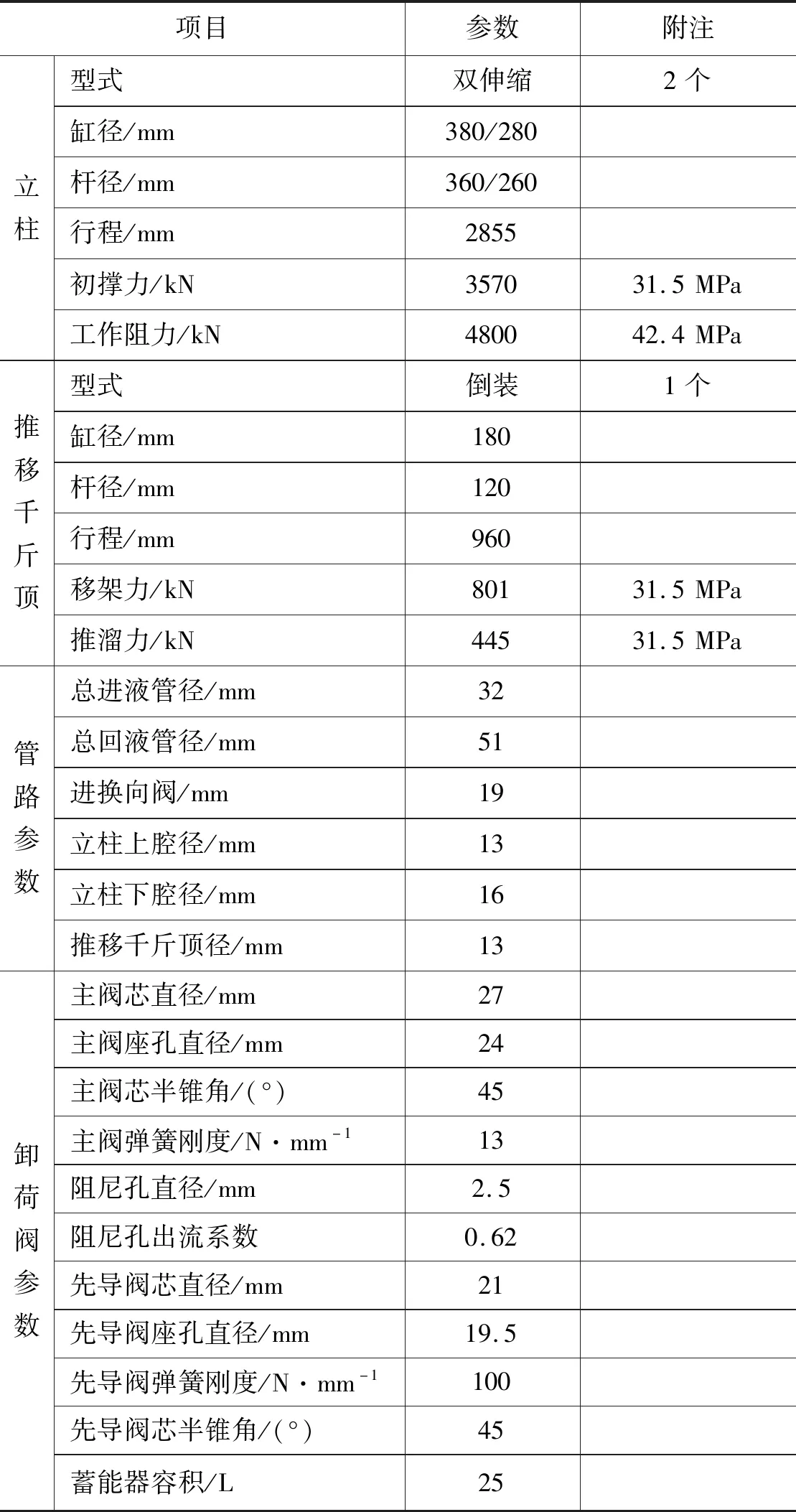

表1 仿真模型参数Tab.1 Simulation model parameters

以bodyForce模块给支架加载,通过Curver控制加载力。图1c为支架模型的三维视图,在仿真过程中可直观反映支架的动作。

1.1 支架不动作仿真分析

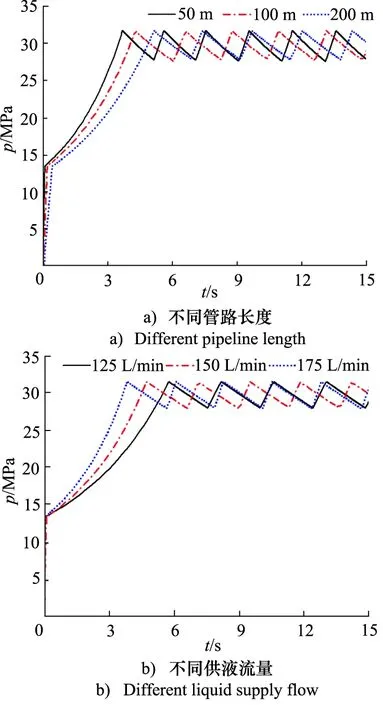

对于液压支架供液系统,压力波动频率是衡量系统稳定性的重要标准。液容会影响引起压力变化所需要的乳化液流量以及补液速度,液压支架供液系统中管路长度会对压力的响应速度产生影响,影响系统中压力波动的频率。供液系统中,供液流量直接影响着补液的速度。因此,忽略乳化液的可压缩性,在支架不动作时对不同管路长度、不同供液流量进行仿真分析,设置卸荷阀调压范围为28~31.5 MPa,其具体仿真结果如图2所示。

根据图2可以看出,系统完成初始充液状态后,上升到卸荷阀调定压力后,卸荷阀开启卸载。泄漏口不断漏液,压力下降到卸荷阀的加载压力,泵恢复为加载状态[14]。压力上升到调定压力后,卸荷阀重新卸载,如此不断循环往复。由图2a可以看出,随着管路的增长,随泄漏而引起的压力降低速度变得缓慢,波动周期也变长,波动频率变小;由图2b可以看出,随着供液流量的增大,对于由于泄漏引起的压力下降速度几乎没有影响,随着供液流量的增大,压力升高的速度加快,压力波动周期变短,波动频率也相应变大。

图2 支架不动作仿真分析Fig.2 Simulation analysis of stand not moving

1.2 支架具体动作仿真分析

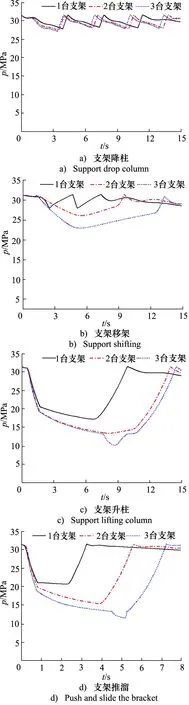

在液压支架所有工作机构的运动中,最重要的是支架的降柱、移架、升柱和推溜4个动作,且这4个动作的执行机构工作特性和负载特征并不相同。对于支架的不同动作,以及同时动作数量,压力都有不同的变化特性。分别以1台支架动作、2台支架同时动作和3台支架同时动作进行仿真分析。其中,支架升降柱行程为300 mm,支架移架和推移行程为800 mm。仿真结果如图3所示。

根据图3仿真结果可看出,支架降柱时同时动作数越多,用液量越大,波动越频繁。系统压力一直在卸荷阀的压力调定范围内波动,此动作系统供液量充足。支架升柱和推溜时,压力会快速降至低于卸荷阀加载压力,随着同时动作数增多,压力降低速度越大,最低压力值越小。此过程卸荷阀处于关闭状态,进入系统的流量低于支架动作所需的流量。当1台支架移架时,系统压力在卸荷阀压力调定范围内频繁波动,两台同时移架时,系统压力会低于卸荷阀压力调定范围。

图3 支架动作仿真分析Fig.3 Simulation analysis of stent movement

额定供液时,支架同时动作数量越多,用液量越大,支架动作速度越慢,压力下降越快。为满足井下生产对支架动作速度的要求,需要给供液系统相匹配的供液量,但过足的供液不仅会造成大量能源浪费而且还会增大压力波动频率。

2 井下压力实测与分析

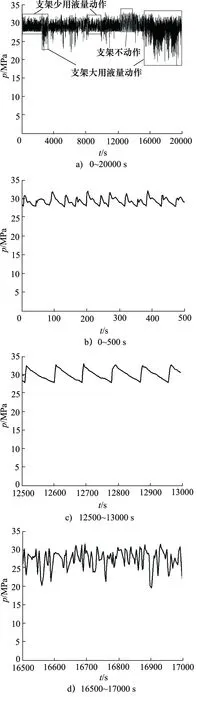

为了研究井下实际工作情况,采集了井下工作现场的系统压力数据。设定卸荷阀的卸荷与恢复压力分别为31.5 MPa和28 MPa。通过压力传感器采集供液系统中的压力值,采样间隔为2 s,截取其中20000 s的压力数据如图4所示。

由4a可以看出,综采工作面的液压支架的动作情况大致可以分为3种工况,分别为液压支架动作时用液量少导致系统压力在卸荷阀调定范围内频繁较小幅度波动如图4b、液压支架不动作时由于系统漏液导致压力在卸荷阀压力调定范围内周期性波动如图4c、液压支架动作时用液量大导致压力低于卸荷阀加载压力大幅度波动如图4d。

图4 20000 s实测压力数据Fig.4 20000 s measured pressure data

当支架不动作时,卸荷阀开启卸载。由于泄漏会导致系统中压力下降,当降至卸荷阀加载压力时,卸荷阀关闭,泵开始加载;压力升至卸荷阀的卸荷压力时卸荷阀重新开启卸载,不断循环。

当液压支架动作的用液量小于系统的供液量时,该工况泵站供液量过足,多余的流量导致液压缸中压力快速升高,液压缸快速动作,升到卸荷阀的卸荷压力后,卸荷阀开启,压力下降,液压缸动作速度减小;压力下降到卸荷阀的加载压力时,卸荷阀关闭,泵重新加载,系统升压。系统压力在卸荷阀的调压范围内频繁波动[15]。此时,卸荷阀处于频繁的开关过程中。

当液压支架动作用液量大于进入供液系统的用液量,此时系统压力会大幅度下降。该过程是由于泵站供液不足,液压缸动作所需流量欠缺导致系统压力降低,直到支架动作所需用液量小于或者等于泵站实际供入系统液量,压力停止下降并重新上升。此过程中卸荷阀始终关闭,泵一直处于加载状态。压力频繁波动的动作可以使执行元件在卸荷阀调定的压力范围内以较高的速度动作,但频繁的压力波动会降低液压系统的稳定性,影响液压元件的使用寿命。低压的工况虽然不会导致频繁的压力脉动,但执行元件的动作速度相对较低,影响井下生产要求。

可以得出执行元件液压缸动作过程的供液特性规律为:不同的动作类型以及同时动作的数量对于流量的需求量也不同。在额定流量下,不同的工况会导致不同的压力变化特性。同时,压力变化的趋势也反映了系统的供液量是否充足,泵站的供液质量以及卸荷阀的启闭状态[16]。

3 实验验证与分析

为了进一步验证液压支架供液系统压力波动的影响因素,应用井下实际生产设备搭建了实验平台进行实验验证,如图5所示。

图5 实验平台Fig.5 Experimental platform

实验平台采用1台额定流量为200 L/min的矿用乳化液泵通过变频器实现软启动,通过控制电机转速实现变流量调节,在管路中通过三通连接1个有小孔的堵头模拟泄漏,利用压力传感器通过信号采集仪对压力数据进行采集。实验从管路长度和供液流量2个方面对仿真结果进行验证,实验结果如图6所示。

图6实验结果与支架不动作时的仿真结果一致。供液管路长度对于压力波动频率的影响随着管路长度达到一定值时影响会变小。在卸荷阀开启状态下对于压力下降速度几乎没有影响,但在卸荷阀关闭时压力上升速度与供液流量成正比,供液流量越大压力波动越频繁。若供液流量过大,会导致卸荷阀动作更加频繁开启,压力波动大[17]。供液系统应在满足供液需求的前提下,尽可能的减少供液流量能够有效减少压力波动,也节能。

图6 实验结果分析Fig.6 Analysis of experimental results

4 结论

基于卸荷阀对液压支架供液系统的压力波动特性进行了仿真与实验研究,得到了液压支架供液系统的压力波动特性。通过减少泄漏不仅可以降低能量损失而且可以减少压力波动,改善液压系统供液稳定性。支架不动作时,压力波动主要受泄流量和管路长度影响较大,受供液流量影响较小。做好供液系统的密封是改善供液质量的有效途径。

支架动作时,对供液流量要求较高,额定供液量下,升柱和推溜压力波动幅度受供液量影响较大,压力最低值明显低于卸荷阀加载压力,降柱压力波动最大;多台支架同时动作时,用液量会增加,会造成压力下降速度变快。为与工况相适应的供液方案提供了一定的借鉴。