转炉冶炼过程动态检测及控制技术探讨

唐文明

(河钢数字技术股份有限公司)

转炉炼钢通过供氧造渣,实现铁水、废钢等金属原料的脱碳升温、脱磷、脱硫等处理,使冶炼终点达到出钢的要求。吹炼前期要求早化渣、化好渣,最大限度去磷、硫;吹炼中期要求继续化好渣、化透渣、快速脱碳、不喷溅、熔池均匀升温;吹炼后期要求终点温度成分命中,终渣做粘、出钢能挂上。

传统的炼钢方法要求炼钢工经验丰富,看火水平高,因此培养一名合格的炼钢工往往需要有足够多的试错机会和多年的经验积累。为了减少对炼钢工操作经验的依赖,实现自动化炼钢和提高冶炼终点命中率,需要入炉原料信息精准,控制设备运行稳定,专家模型算法可靠,以及自动炼钢系统功能完善。

1 转炉冶炼过程自动冶炼模型

转炉冶炼过程自动冶炼模型包括了冶金计算模型和冶炼控制模型两部分。冶金计算模型又可以分为静态和动态计算模型;同理,冶炼控制模型也可以分为静态和动态控制模型。冶金静态计算模型主要是根据冶炼钢种要求、冶金热力学原理、操作经验、大数据统计和人工智能等方法进行物料、热量平衡和元素变化的计算,得出金属原料加入量、辅原料加入量、吹氧量,以便为冶炼控制提供指导;冶炼静态控制模型主要依据冶炼钢种要求、冶金动力学原理、原料物理化学特性、操作经验以及冶金计算结果制定相对应氧枪枪位、流量和加料时机等冶炼操作模式。另外,由于受到原料质量、仪表精度和冶炼环境变化等影响,实际的冶炼必然与计算结果有一定偏差,这就需要建立动态计算和动态控制模型,根据实际冶炼过程中的各种检测数据和信息进行动态调整,以达到冶炼过程均匀升温、全程平稳化渣、终点成分温度命中的目的。

2 转炉冶炼过程动态信息检测技术

转炉冶炼过程主要通过对烟气信息、炉渣信息、火焰信息、钢水信息的检测进行推演和判断,并在这些基础上实现转炉冶炼过程的动态控制。转炉烟气信息的检测通常采用质谱仪或激光气体分析仪,连续地检测转炉烟气信息进行钢水碳含量和温度的预测,还可以计算钢水的脱碳速度以便推测炉渣的状态,并指导化渣操作控制。炉渣渣态的检测方法一般有吹炼噪声法、氧枪振动法、炉体振动法、微波渣面高度检测法和炉内压力测量法等,这类方法比烟气信息推测炉渣渣态更直接有效,是转炉冶炼过程化渣的主要动态控制手段。火焰信息采用工业相机或红外相机进行采图和分析,用于炉渣渣态的判断和喷溅的识别,也可以用于熔池过程温度和末期碳含量预测。钢水信息通过副枪或投弹系统直接进行测量,其作业率和测成率高,可用于吹炼后期的动态控制来提高终点命中率。

2.1 副枪(投弹)系统

副枪与投弹系统功能基本相同,均可实现冶炼过程温度和碳含量测定。不同的是投弹系统不具备取样和测量熔池液面高度的功能。目前,国内外大中型转炉普遍实现了基于副枪的全自动化炼钢(如宝钢、武钢和莱钢新区等)。

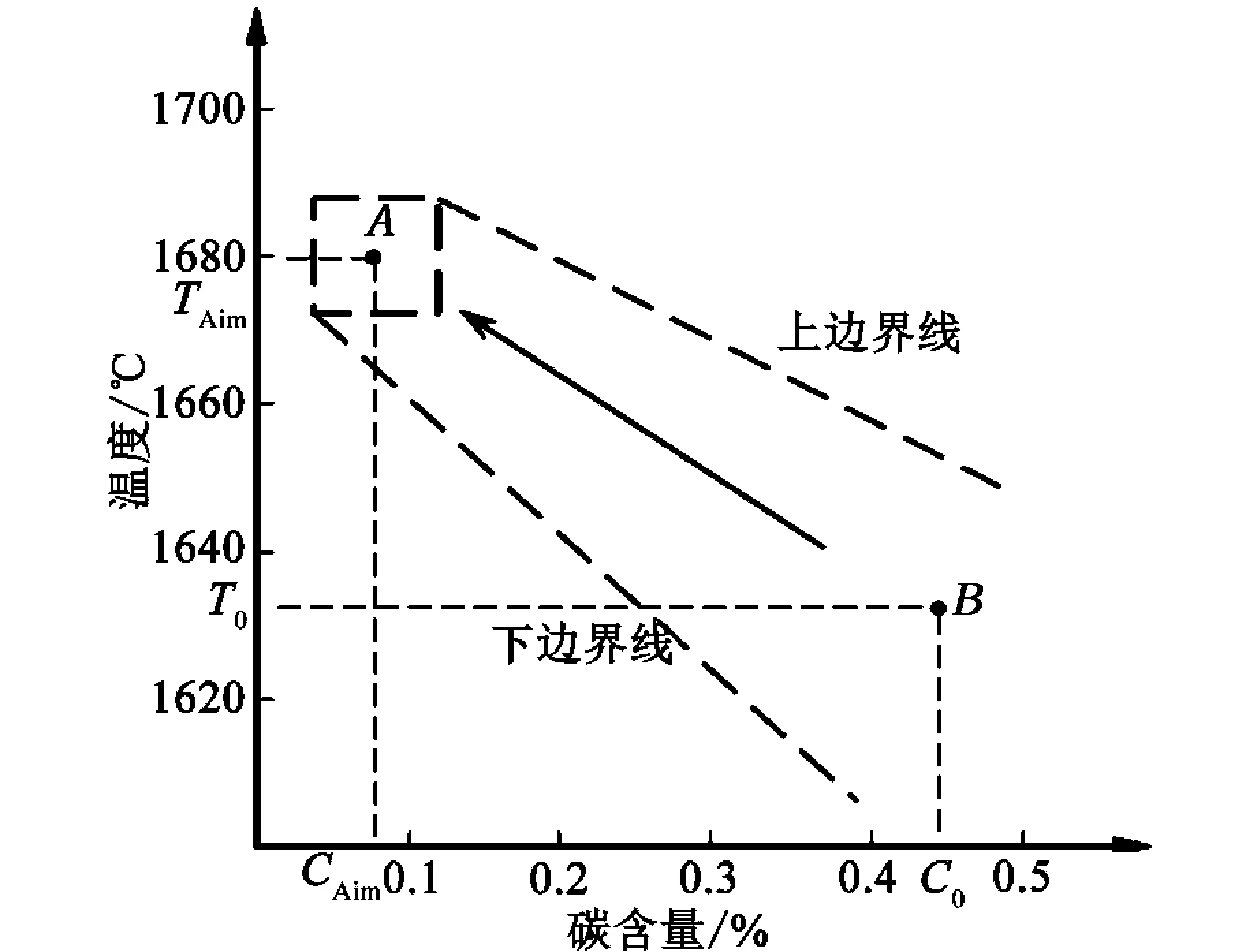

副枪动态控制技术是在吹炼接近终点时(吹氧量的85%~90%),向熔池内插入副枪,检测钢水温度T和碳含量[C],并取出钢样。根据副枪快速测定的结晶碳及钢水温度,分别利用指数函数、线性函数和神经网络等智能算法来动态调整吹氧量、加料量,指导枪位、氧流量的控制,并推算吹炼停止时的钢水温度和碳含量,副枪检测与转炉终点控制原理见图1。目标温度TAim上下限与目标碳CAim上下限共同构成了一个矩形区域A。副枪的动态终点控制是将钢水从B点转移到A点区域内。在转炉炼钢后期,钢水温度和碳含量是按一定的规律轨迹移动的。若B点落在上下边界线内时,只要按照计算的所需吹氧量控制,即可达到终点;若B点落在上边界线之上时,则需要添加一定量的冷却剂并吹入所需的氧气量,方可达到终点;若B点落在下边界之下时,则需要添加一定量的增碳剂或者发热剂并吹入所需的氧气量,方可达到终点。

图1 副枪检测及转炉终点控制

采用副枪测量实现了转炉吹炼后期的动态控制,能在一定程度上消除转炉入炉信息偏差的影响和系统误差,且能够精确调整后期操作和终点预测,大幅度提高终点命中率。最终,利用停吹时的钢水温度和碳含量信息对模型参数进行校正,实现冶金计算模型自学习和自优化,提高模型计算的准确性。宝钢、武钢等钢厂采用副枪作为动态检测手段,其终点命中均能达到85%~90%(控制精度:[C]± 0.01%~0.015%、T± 12~13 ℃)[1]。

2.2 烟气分析系统

除了副枪,部分钢厂则采用烟气分析作为主要动态检测手段实现了自动化炼钢。烟气分析能够对转炉冶炼进行全程分析。

首先,根据流量计测得的烟气流量,以及烟气分析仪测得的烟气中CO和CO2的浓度,利用碳元素质量守恒原理,计算熔池中脱碳速度:

dC/dt=12/22.4×Qoff-gas×[φoff-gas(CO)+φoff-gas(CO2)]

(1)

式中:dC/dt为脱碳速度,kg/s;Qoff-gas为烟气流量,m3/s;φoff-gas(CO)、φoff-gas(CO2)为烟气中的CO和CO2浓度。

然后,计算向熔池里输入的氧量(包括氧枪供氧以及含铁辅料带入的氧量):

dO/dt=32FO2/22.4+48WFe2O3/MFe2O3

(2)

式中:dO/dt为向熔池里输入的氧量,kg/s;FO2为氧枪吹入的氧量,m3/s;WFe2O3为熔化的含铁物料中Fe2O3重量,kg/s;MFe2O3为Fe2O3分子量。

最后,计算得出熔池内的瞬时脱碳氧效率dC/dO,该指标间接反映了炉渣的氧势。因为在冶炼中后期,氧主要用来脱碳,脱碳反应生成的CO和CO2进入烟气,而剩余的氧与钢水其它成分发生氧化还原反应后进入渣中。因此,脱碳氧效率与炉渣氧势成反比关系。

在整个冶炼期间,CO、CO2和N2浓度具有一定的变化规律。冶炼中期CO、CO2和N2浓度变化较平缓;接近终点时,CO浓度急剧下降,CO2和N2浓度上升。计算的dC/dO曲线也具有相似的规律:冶炼前期近乎直线上升;冶炼中期变化不大,接近水平;接近终点快速下降。转炉典型的烟气气体特征曲线与计算的dC/dO曲线见图2。

图2 典型的炉气成分与dC/dO曲线

计算的dC/dO曲线可用来指导操作工或采用自动化控制策略来调整氧枪操作。冶炼中期dC/dO曲线出现明显下降,说明脱碳效率下降,或者脱碳反应产生的CO在炉渣中聚集形成泡沫渣,喷溅可能性加大,应适当降低枪位或增大供氧强度;当dC/dO曲线在冶炼中期出现明显的上升时为炉渣返干征兆,应提高枪位或减小供氧强度。韩国浦项采用英国ONIX公司的Prima600S磁扇式质谱仪进行烟气检测和喷溅预测,预测符合率达到了81%[2]。马钢采用奥钢联炉气分析(LOMAS),预测喷溅成功率达到85%以上,转炉喷溅发生率由原来的21%降低到目前的4.3%[3]。

吹炼末期,当影响碳氧反应速度的因素由供氧强度转变为碳扩散的速度时,烟气中CO浓度开始急剧下降。此时,CO浓度与熔池中碳含量有相对可靠的对应关系。根据对应关系,可以发出转炉终点压枪、停吹操作的指令,预测熔池的碳含量。

2.3 声纳化渣系统

声纳化渣检测技术主要是通过检测以超音速氧气冲击到熔融金属表面产生的噪声强度大小来估算泡沫渣厚度。根据文献[4]中泡沫渣厚度h、声音强度I、时间t和频率w,指数关系为:

I(h(t),ω)=I0e-βf(ω)h(t)

(3)

式中:I0是没有渣时的声音强度;音频系数βf(ω)由气泡尺寸和材料决定。

方程(3)两边取对数得到

(4)

这意味着泡沫渣厚度取决于某特定的频率声强的对数。因此,声纳化渣对冶炼化渣状态识别具有一定指导意义,可以通过计算的泡沫渣厚度及时调整氧枪或加料操作。当冶炼过程中某特定频率声强变大并持续一定时间时,采取降低氧气流量、提高枪位或投入化渣物料,以便及时化渣;反之,则增大氧气流量、降低枪位或投入能让炉渣稠化的物料。安阳钢铁二炼钢厂采用声纳化渣进行渣态预测,喷溅和返干预报命中率分别大于85%和90%[5]。本钢采用声纳化渣进行氧枪自动控制炼钢,氧枪自动化综合使用率达到了75.6%,剔除不符合使用条件的炉次,实际使用率为93.47%;这期间,采用声纳化渣控枪的7号炉喷溅率仅为1.38%,低于其它转炉2.44%的平均水平[6]。

2.4 火焰图像分析系统

声纳化渣喷溅检测有一定的滞后性,炉口火焰图像分析则是一种直接的、实时性好的检测手段。通过炉口火焰图像的分析,以明亮火焰图像为背景,识别火焰中暗斑的数量、大小以及持续出现的时间,对炉渣的活跃程度进行评估,判断是否有喷溅的征兆;以昏暗的炉口裙板为背景,识别炉口裙板中明亮的范围和持续的时间,对冶炼喷溅的程度进行评估,判断喷溅的大小。同时,炉口火焰随着炉内熔池温度升高而逐渐明亮,火焰浓厚程度也与熔池中碳含量息息相关,一定程度上可以对过程熔池温度和末期熔池碳含量进行预测。

目前,炉口火焰图像分析常常被用于熔池碳温的预测,鲜有用于转炉冶炼动态控制。根据炉口火焰图像分析判断的无喷溅、预喷溅和喷溅程度,以及冶炼所处的不同阶段的经验应对措施,进行氧枪和加料动态控制,可以避免或抑制喷溅,同时预防炉渣返干。在冶炼前期,出现预喷溅或喷溅信号时,将氧枪枪位适当提高,并提前投入下一批辅料,再将枪位降至原位。在冶炼中期,出现预喷溅时,将枪位适当降低;出现喷溅时,先将枪位适当提高再加入抑渣辅料压喷,几秒后将枪位降低且低于原枪位;随后在预设时间内无预喷溅和喷溅,则适当提高枪位;若每隔预设时间内无预喷溅和喷溅,则继续提高枪位,直至最高枪位或收到预喷溅信号,形成一个控制周期。笔者在120 t转炉上做了炉口火焰图像分析测试,将结果与操作工的判断进行对比,其判断炉渣活跃有喷溅征兆的准确率达到了95%以上,识别出现喷溅的准确率达到了98%以上,为自动冶炼过程中控制喷溅提供了最直接、可靠的依据。进行了转炉冶炼联动控制尝试,取得了一定效果,能够实现过程化渣操作动态自动控制,并有效抑制住80%以上的喷溅。

2.5 常用动态检测及控制技术比较

副枪检测能够在吹炼末期进行一次比较精确的温度动态调整,比较适用于吹炼末期的吹氧量的动态控制和终点碳温的预测。但是,其不能提供连续的信息,也不能实现冶炼过程化渣操作的调整,实质上转炉生产的绝大部分时间仍是在静态模型的指导下进行的,与真正意义的自动炼钢存在一定的差距。另外,对入炉信息的准确、稳定性有一定依赖,会因为副枪测量结果偏差过大,而无法一次调整到位而造成补吹,也会因为过程化渣不良导致生产和质量事故发生。

烟气分析能够用于低碳钢吹炼末期的碳含量预测和过程化渣动态控制。但是受到氧枪、加料,甚至是风机转速、转炉底吹等影响,抗干扰性差,特征提取不稳定。因此,其温度检测精度不如副枪,化渣检测不如声呐化渣。

声纳化渣检测比较适用于过程化渣动态控制。但声纳化渣检测极易受到炉外其他噪声的干扰,以及受到炉型、炉口大小和炉口积渣等影响,往往需要人为对其状态是否正常进行判断。另外,由于炉内声音噪点多,噪声曲线波动大,为了降噪,往往需要进行滤波处理,导致了一定的信息延迟,而吹炼过程的喷溅,往往是瞬间的、爆发性的,因此不能满足个别钢厂对炉渣控制比较活跃的要求。

炉口火焰图像分析比较适用于过程化渣动态控制。虽然也能够用于过程熔池温度和低碳钢吹炼末期的碳含量预测,但是由于炉口火焰受到供氧强度、化渣效果、炉渣渣量、炉型、炉口内径、炉口积渣等影响,炉口火焰并不能与熔池温度和碳含量精确对应,导致预测精度和准确性不能满足现场终点控制的要求。

3 建议

自动化炼钢建设或升级改造的转炉,根据实际的工况、原料管控和控制精度要求,采取一种或多种动态检测及控制技术实现自动化炼钢,以达到成本投入和控制效果的最佳平衡点。结合上述检测及控制技术的优缺点,建议如下:

(1)对于冶炼条件较好,冶炼低碳钢为主的转炉,可采用烟气分析作为动态控制的手段。

(2)对于冶炼条件较好,控制精度要求较高或者冶炼中高碳钢为主的转炉,可采用副枪作为动态控制的手段。

(3)对于冶炼条件不太好或者希望适用范围比较大,冶炼低碳钢为主的转炉,可采用声纳化渣、炉口火焰图像分析和烟气分析共同作为动态控制的手段。

(4)对于冶炼条件不太好或者希望适用范围比较大,控制精度要求较高或者中高碳钢为主的转炉,可采用声纳化渣、炉口火焰图像分析和副枪共同作为动态控制的手段。目前转炉冶炼过程动态信息检测手段存在种种不足,即使组合使用,也无法使转炉冶炼过程完全数字化、透明化,对冶炼条件很差的转炉进行自动化炼钢建设,很难取得较好的冶金和控制效果。因此,加强入炉原料质量的管控、保证入炉信息采集的精确性,是保障转炉自动化炼钢成功、终点命中率高的重要途径。