GH536高温合金帽罩翻边成形应力应变数值分析

蔡 晋,杨 明,李炆芮,杨 踊,石晓东

(1.沈阳航空航天大学 航空宇航学院,沈阳 110136;2.中国航发沈阳黎明航空发动机有限责任公司 钣焊加工厂,沈阳 110043)

由于航空发动机燃烧室帽罩在高温、高压、高氧化的环境下工作,因此对材料强度、耐高温性能有较高的要求,需要能满足复杂恶劣工况环境下的高强度材料来保证部件的服役安全,多采用镍基合金等高温合金材料[1-2]。GH536是添加钴和钨的高温合金材料,在900 ℃以下具有中等的持久强度和蠕变强度,热加工温度范围为1 100~1 200 ℃,可在900℃下长期工作,瞬时工作温度高达1 080 ℃[3-4]。GH536在高温下不仅具有高强度及抗氧化性,同时还具有优异的抗应力腐蚀开裂能力[5-6]。航空发动机燃烧室帽罩具有复杂的薄壁曲面,在对某型GH536高温合金燃烧室帽罩进行翻孔成形时,由于材料的低塑性、变形抗力大、成形应力分布不均匀等特点,常会出现边缘破裂问题,不易控制薄壁曲面翻边成形精度,导致产品的一致性难以得到保证[7]。通常先在金属板上打一个预定大小的小孔,然后用较大直径的冲头强行通过该孔,以凸缘的形式进行翻孔成形[8-10]。使用数值模拟分析能够较为准确地计算材料在冲压成形中的流动情况,从而准确地得出其应力分布情况,为生产加工中制定工艺参数方案提供了可靠的依据[11-13]。本文主要针对GH536高温合金帽罩翻边成形过程中的应力应变分布状态进行工艺参数探究,研究不同的凸模进给速度及摩擦因素对翻边成形过程中应力及塑性应变分布的影响,并给出相应的工艺参数调整建议。

1 成形问题分析

GH536燃烧室帽罩具有大尺寸薄壁复杂曲面、高拉深比环形凸起结构以及高强度、低塑性等材料特征。帽罩环形凸起翻边需求区域孔型复杂,具有小尺寸特征前缘,使翻边成形难度增大,同时具有加工硬化显著、变形抗力大等特点。在翻边成形过程中,帽罩内、外型面及翻边异形孔前缘处易出现应力、塑性应变及壁厚分布不均匀等情况,易使局部区域产生褶皱以及过度变形引起的破裂缺陷等问题。在凸模形状与合模方式一定的情况下,凸模进给速度及摩擦因素对翻边成形过程中褶皱及破裂等缺陷的影响较显著。因此通过研究不同的凸模进给速度及摩擦因素对应力、塑性应变分布的影响,分析并给出翻边成形过程中凸模进给速度及摩擦因素的调整建议,研究路线如图1所示。

图1 GH536燃烧室帽罩成形问题及研究路线图

2 有限元模型

2.1 成形零件材料

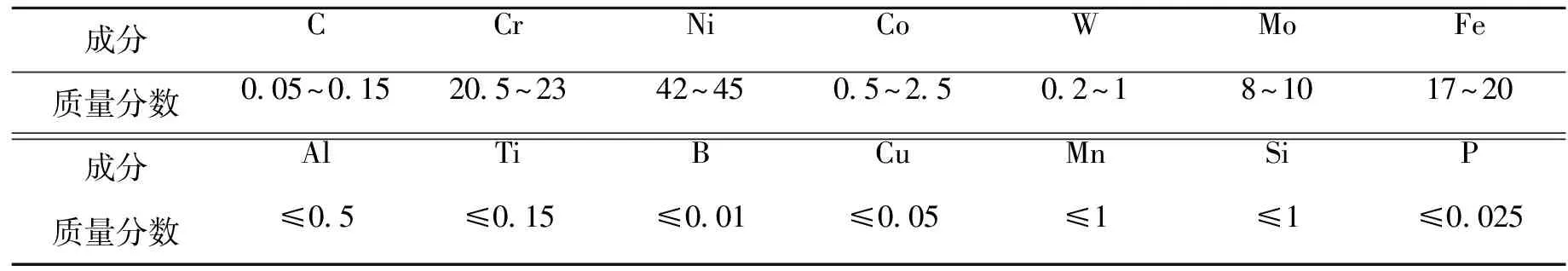

由于GH536具有良好的高温抗氧化能力和耐腐蚀性,所以广泛应用于航空发动机燃烧室等复杂高温高压环境中,GH536的化学成分如表1所示。

表1 GH536化学成分 %

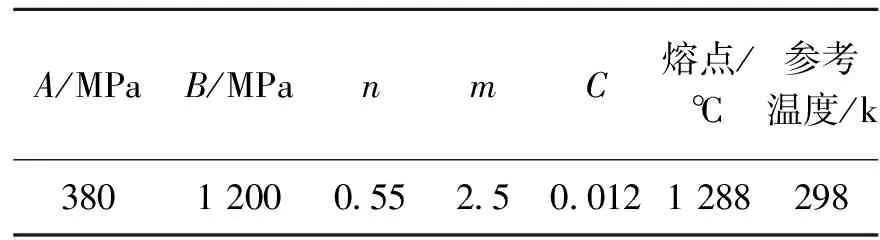

GH536高温镍基合金帽罩翻边成形是一种强烈的塑性成形过程。成形过程中,材料的屈服极限在不同的应变速率下将发生改变。GH536高温镍基合金材料的塑性参数采用Johnson-Cook模型[14],屈服极限见式(1)

(1)

表2 GH536高温合金Johnson-Cook本构模型参数

2.2 有限元模型的建立

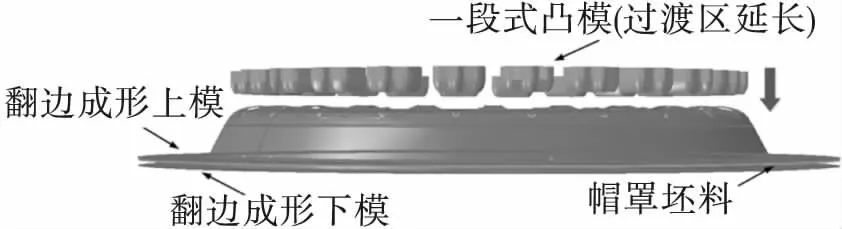

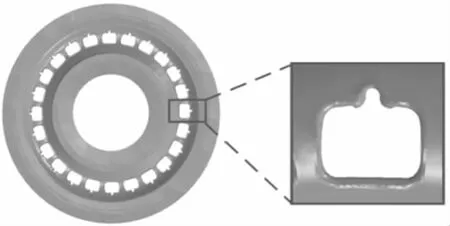

图2为帽罩翻边成形装配模型主观图,图3为帽罩目标翻边成形示意图。建立3组帽罩翻边成形有限元模型,针对帽罩环形凸起区域及翻边异形孔区域的基本特征,建立凸模及上下模运动系统。翻边成形过程中,凸模及上下模在y轴方向移动,模具在刚体约束的条件下,设置运动条件,下模采用完全固定约束方式,在初始合模运动的过程中,上模设置初始速度5 m/s,沿坚直方向向下运动,凸模在合模后开始沿图2箭头方向做直线进给运动,帽罩坯料在上下模中部位置,对帽罩内外法兰区域设置y方向位移约束,x与z方向为自由约束。不限制帽罩翻边过程中向x、z方向延伸的塑性变形,重点研究异形孔翻边区域的应力及变形特征,在摩擦系数为0.15的情况下,凸模进给速度分别设置为15、2 m/s,目的是分析比较不同凸模进给速度对帽罩异形孔翻边成形区域应力应变场分布的影响。与刘志云等[16]基于应力应变分析优化翻边成形工艺参数的方法一致,在凸模进给速度设置为2 m/s的情况下,分析比较摩擦系数分别为0.15、0.08时帽罩成形区域整体应力场及应变场分布的影响。帽罩半径为465 mm,板料厚度为1.2 mm,其中凸模及环形凸起区域上下模采用刚性壳单元划分,帽罩成形区域采用变形壳单元划分。

图2 帽罩翻边成形装配模型主视图

图3 帽罩目标翻边成形示意图

3 GH536帽罩翻边成形特性有限元数值模拟分析

3.1 凸模进给速度对GH536帽罩翻边成形应力场的影响分析

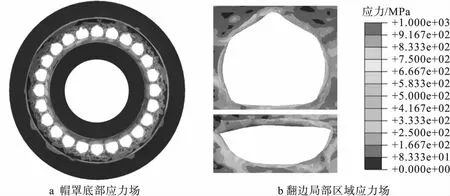

图4a与图4b分别为GH536帽罩环形凸起底部与异形孔局部翻边区域初始成形应力分布情况。残余应力分布结果显示,帽罩整体沿凸模进给方向产生较大的变形,帽罩环形凸起区域在异形孔相接区域产生较大的扩孔变形,环形凸起与翻边异形孔连接区域应力场均值较高。将帽罩整体应力水平分为3个部分,法兰及帽罩中心区域为低应力区,帽罩环形凸起区域(除异形孔区域)为中等应力区,帽罩环形凸起区域与翻边异形孔连接区域为高应力区。低应力区平均应力范围为60~140 MPa,中等应力区平均应力范围为135~255 MPa,高应力区平均应力范围为420~580 MPa。与卢险峰等[17]翻边成形应力场研究中底部圆角与口部边缘的应力差异一致,低应力区与高应力区平均应力相差约300 MPa,变形比例以高应力区为主要区域,受凸模快速进给运动的影响,变形程度较高,异形孔前缘局部区域呈破损状态,孔翻边程度不明显,需降低凸模进给速度,增加凸模过渡区域与异形孔边缘的接触时间,提高翻边成形质量。

图4 帽罩初始翻边成形应力场分布状态(凸模进给速度15 m/s)

图5a与图5b分别为优化凸模进给速度后(凸模进给速度2 m/s)GH536帽罩环形凸起底部与异形孔局部翻边区域应力分布情况。残余应力分布结果显示,环形凸起与翻边异形孔连接区域应力场均值较高。但应力场分布表明,在帽罩相同位置下,与初始模型相比,应力场整体降低,模型整体变形应力均匀性提高。将帽罩整体应力水平分为3个部分,法兰及帽罩中心区域为低应力区,帽罩环形凸起区域(除异形孔区域)为中等应力区,帽罩环形凸起区域与翻边异形孔连接区域为高应力区。低应力区平均应力范围为30~85 MPa,中等应力区平均应力范围为90~160 MPa,高应力区平均应力范围为360~550 MPa,帽罩相同位置应力分布整体呈下降趋势,低应力区平均降低30 MPa,中等应力区平均降低60 MPa,高应力区平均降低50 MPa,局部较大程度变形同样以高应力区域为主。在初始模型中,受凸模及压边影响,变形程度较高,异形孔前缘局部出现破裂。应力场结果表明,改变凸模进给速度后,变形程度得到明显缓解,降低了高应力区由于壁厚减薄程度过高而引发破裂的风险,异形孔前缘局部区域仍存在部分高应力分布,使异形孔前缘产生塑性变形的局部区域变形程度较大。

3.2 摩擦因素对GH536帽罩翻边成形应力分布的影响分析

图6a与图6b分别为GH536帽罩翻边成形摩擦系数由0.15调整为0.08后整体与异形孔局部的应力分布情况。相比图5中帽罩整体的应力状态,优化后帽罩整体成形应力均匀性增加,表明摩擦系数与其他工艺参数的配合显著提高了帽罩环形凸起区域异形孔翻边成形的精度。应力分布结果显示,环形凸起与翻边异形孔连接区域应力场均值较高,摩擦系数的减小,降低了孔翻边成形过程中切应力的分布。在帽罩相同位置下,与优化前模型相比,应力场整体降低,表明模型整体变形应力均匀性提高。将帽罩整体应力水平分为3个部分,法兰及帽罩中心区域为低应力区,帽罩环形凸起区域(除异形孔区域)为中等应力区,帽罩环形凸起区域与翻边异形孔连接区域为高应力区。低应力区平均应力范围为55~72 MPa,中等应力区平均应力范围为115~140 MPa,高应力区平均应力范围为330~350 MPa,帽罩相同位置应力分布整体呈下降趋势,低应力区与中等应力区平均降低30 MPa、高应力区平均降低100 MPa。降低摩擦系数后,变形程度得到明显缓解,优化前模型中由于翻边异形孔前缘接触摩擦效应较高,凸模宽体部分进给经过帽罩异形孔时,凸模过渡段对帽罩异形孔区施加较高的切应力,使异形孔前缘处于过高的应力状态。优化后应力场分布结果显示,异形孔翻边成形后整体应力分布较均匀,每个应力区域的应力离散度较小,符合翻边成形应力场均匀性要求。

图5 优化后帽罩翻边成形应力场分布状态(凸模进给速度2 m/s)

图6 帽罩翻边成形应力场分布状态(凸模进给速度2 m/s,摩擦系数0.08)

3.3 GH536帽罩翻边成形塑性应变分布情况综合分析

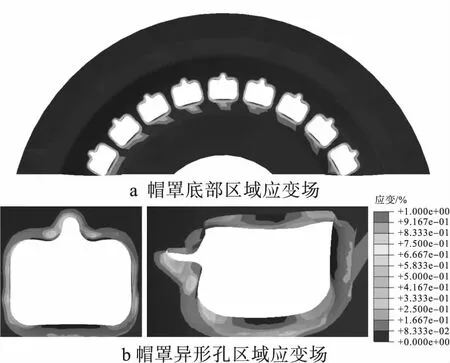

图7a与图7b分别为优化凸模进给速度与摩擦因素前GH536帽罩整体与异形孔局部区域塑性应变分布情况。塑性应变分布结果显示,环形凸起与翻边异形孔连接区域塑性应变场均值较高,整体塑性应变分布受扩孔影响,较压边力优化模型环形凸起区域塑性应变有提高的趋势。可将帽罩整体塑性应变分为3个部分,法兰及帽罩中心区域为低应变区,帽罩环形凸起区域(除异形孔区域)为中等应变区,帽罩环形凸起区域与翻边异形孔连接区域为高应变区。低应变区平均应变范围为0.03~0.06,中等应变区平均应变范围为0.06~0.4,高应变区平均应变范围为大于0.4。与图7b相比,模型塑性应变整体呈上升趋势,中等应变与高应变区域基本集中分布在帽罩环形凸起区域异形孔周边部分,局部异形孔前缘产生较高的应变分布。由于凸模进给速度过高,翻边变形不明显,塑性变形沿异形孔周围发生扩孔变形,异形孔间塑性应变较高,整体环形凸起区域向翻边方向发生塑性变形,不符合翻边区域成形要求。

图7 帽罩翻边成形应变场分布状态(凸模进给速度15 m/s,摩擦系数0.15)

图8a与图8b分别为优化凸模进给速度与摩擦因素后GH536帽罩整体与翻边局部区域的塑性应变分布情况。塑性应变分布结果显示,与应力场分布结果及初始模型应变分布规律相似,环形凸起与翻边异形孔连接区域塑性应变场均值较高。可将帽罩整体塑性应变分为3个部分,法兰及帽罩中心区域为低应变区,帽罩环形凸起区域(除异形孔区域)为中等应变区,帽罩环形凸起区域与翻边异形孔连接区域为高应变区。低应变区平均应力范围为0.02~0.04,中等应变区平均应力范围为0.04~0.1,高应变区平均应力范围为0.1~0.4。与初始模型塑性应变场相比,相同区域优化后模型塑性应变整体呈下降趋势,虽然低应变区域塑性应变较小,但变形不均的特征情况有所减少,中等应变与高应变区域基本集中分布在帽罩环形凸起区域与异形孔周边部分。与优化前相比,异形孔前缘塑性变形均匀性提高,翻边区域整体应变均匀性较初始模型有明显提高,在该组凸模进给速度、摩擦系数等工艺参数下,塑性应变场基本符合翻边成形要求。

图8 帽罩翻边成形应变场分布状态(凸模进给速度2 m/s,摩擦系数0.08)

4 结论

(1)在帽罩翻边成形过程中,凸模进给速度过高,环形凸起与翻边异形孔连接区域产生较高的应力场均值,帽罩环形凸起区域在异形孔相接区域产生较大的扩孔变形,变形程度较高,异形孔翻边成形不明显,需降低凸模进给速度,增加凸模过渡区域与异形孔边缘的接触时间,以提高翻边成形质量。

(2)对于具有复杂异形孔的环形帽罩翻边成形,翻边异形孔前缘接触摩擦效应较高,使凸模宽体部分进给经过帽罩异形孔时,帽罩异形孔区域周边产生较高的切应力,导致异形孔前缘处于过高的应力状态,使局部区域产生褶皱等变形。降低摩擦系数后,异形孔翻边成形整体应力分布较均匀,整体应力区域应力离散度较小,符合翻边成形应力场均匀性要求。

(3)环形凸起与翻边异形孔连接区域塑性应变场均值相对较高,与应力场极值分布范围相对应,法兰及帽罩中心区域为低应变区,帽罩环形凸起区域(除异形孔区域)为中等应变区,帽罩环形凸起区域与翻边异形孔连接区域为高应变区。

(4)在帽罩翻边成形过程中,凸模进给速度过高,翻边塑性成形不明显,塑性变形沿异形孔周围发生扩孔变形,异形孔间塑性应变较高,整体环形凸起区域沿翻边方向发生塑性变形。降低凸模进给速度可以使塑性应变整体呈下降趋势,且变形不均情况减少,中等应变与高应变区域基本集中分布在帽罩环形凸起区域异形孔周边部分,异形孔前缘塑性变形均匀性有所提高。